水下控制模塊液壓油路閥塊設計原理及優化

宋小海

(美鉆能源科技(上海)有限公司,上海 200941)

0 引言

水下控制模塊為水下生產控制系統、水下安裝修井控制系統的核心裝備,其性能優劣直接關系到水下油氣生產的可靠性和安全性。研究掌握深水水下控制模塊相關技術,對解決深海遠程電液復合控制的水下采油樹裝備至關重要。水下控制模塊主要用于為遠程操控的液控閥門提供液壓動力,并監測生產設施上安裝的各類設備的生產參數,例如壓力溫度傳感器回傳的水下采油樹主通道、環空通道的生產流體壓力、溫度等。水下控制模塊一般采用模塊化設計、整體安裝的方式,不僅利于調試,還可以回收再利用。隨著荔灣3-1、陵水17-2、流花16-2等油田的相繼開發,國內水下生產系統設施的發展速度也在加快,可靠性更高、免維護或更換方便的國產化水下控制產品的研發也迫在眉睫。

本文主要以實際項目需求為依托,對國產化水下控制模塊液壓油路閥塊進行原理研究、優化設計及分析驗證,在保證可靠性的條件下得出水下控制模塊液壓油路閥塊的最優設計。

1 水下控制模塊液壓油路閥塊工作原理

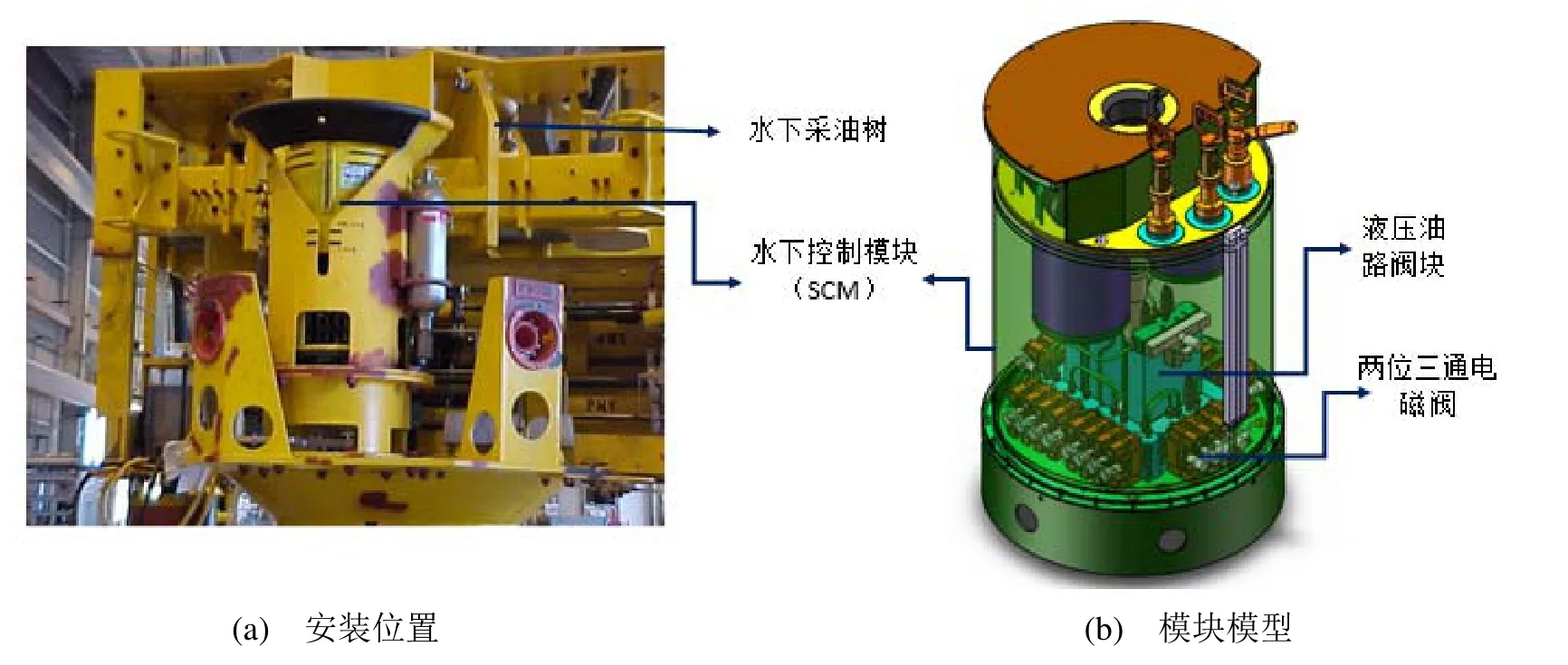

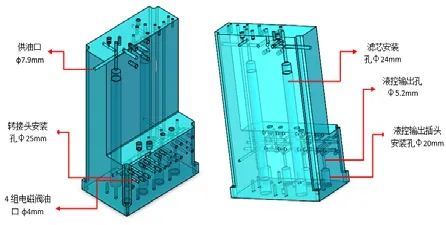

水下控制模塊液壓油路閥塊用于接收從海面液壓動力單元經海底臍帶纜輸送的高壓控制流體,通過油路閥塊后經兩位三通電磁閥輸送至終端執行機構,如水下采油樹的各類液控閘閥、井下安全閥等。通過電磁閥的開閉實現液控閘閥的供油、泄壓,帶動閥門閥板的打開、關閉。圖1為水下控制模塊在采油樹上的安裝位置及設計的電液復合水下控制模塊模型示意圖。

圖1 電液復合水下控制模塊模型

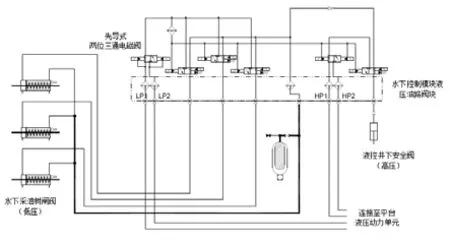

海洋平臺液壓動力單元輸送的液壓控制流體通過2條低壓供油回路LP1、LP2以及2條高壓供油回路HP1、HP2輸入至水下控制模塊液壓油路閥塊。低壓液控輸出執行機構為水下采油樹生產主閥、生產翼閥、環空主閥、環空翼閥、化學注入閥等。高壓液控輸出執行機構為井下安全閥。液控原理如圖2所示。

圖2 電液復合水下控制模塊模型

液壓系統設計參數如表1所示。

表1 液壓回路壓力參數

供油回路流量最大值為終端執行機構,即水下采油樹閥門全開時流量之和,其孔徑應大于單個液控輸出回路孔徑。為配管方便考慮,設計供油回路孔徑取9/16''管徑(Φ7.9 mm),液控輸出回路孔徑取3/8''管徑(Φ5.2 mm)。

2 設計依據

根據API 6X[1]計算方法,工作載荷下的設計許用應力其中,S為設計許用應力;SY為材料規定的最小屈服強度。

靜水壓殼體測試下的最大允許總初始薄膜應力強度St≤0.9SY。

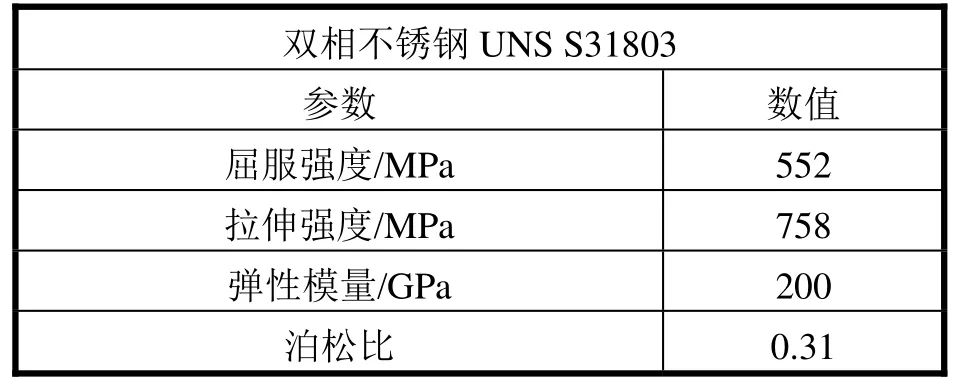

液壓供油閥塊采用雙相不銹鋼UNS S31803(2205)鍛件(鍛造比不小于3∶1),其機械性能參數如表2所示。

計算得工作載荷下最大許用應力SM=368 MPa,測試載荷下最大許用應力St=496.8 MPa。

表2 材料機械性能參數

3 結構設計

依照水下控制模塊尺寸和API17F規范標準[2],設計集成4路液控輸出回路、2路供油回路(低壓、高壓)的閥塊并建立幾何模型,如圖3所示。

圖3 液壓油路閥塊幾何模型

由于水下控制模塊在水下安裝時需與水下采油樹實現快速對接并導通閥塊油路,因此閥塊底部各液壓回路需安裝液壓插頭。根據廠家提供的液壓插頭選型參數,4路液控輸出插頭安裝孔徑Φ20 mm。閥塊供油回路需安裝濾芯,根據廠家提供的濾芯選型參數,濾芯安裝孔徑Φ24 mm。濾芯尾部液壓插頭安裝孔徑Φ25 mm,濾芯頂部供油孔徑Φ7.9 mm,4組電磁閥油口孔徑Φ4 mm。

4 設計載荷及工況分析

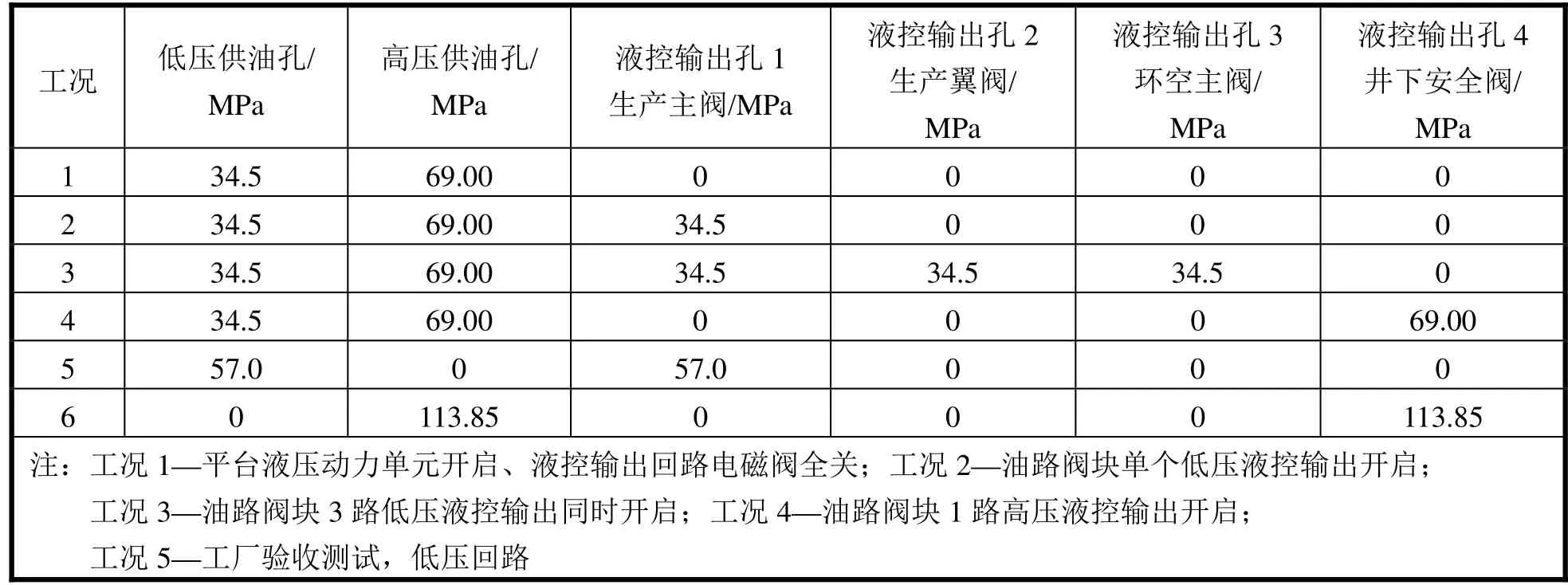

水下控制模塊在生產服役時油路閥塊低壓供油口和高壓供油口保持常開,最大工作壓力分別為34.5 MPa、69.0 MPa[3]。根據水下采油樹生產作業的不同階段及狀況,按操作程序依次打開各生產閥門,由于存在閥門響應時間[4],并考慮出現多個閥門作業時間重疊的情況,設置最多3個低壓液控輸出口全開。液控輸出回路1~3分別為生產主閥、生產翼閥、環空主閥,其壓力等級同低壓LP供油回路。

水下生產控制系統一般僅設置1個井下安全閥或一用一備,設置最多1個高壓輸出口為開啟。液控輸出回路4為井下安全閥,其壓力等級同高壓HP供油回路[5]。

工廠測試時,單次僅允許操作測試單個閥門開啟或關閉。

載荷及工況條件設置見表3。

表3 載荷及工況設置

5 設計優化及分析

利用ANSYS軟件對設計的液壓油路閥塊進行設計校核,并經迭代優化后得到油路閥塊設計最優尺寸。

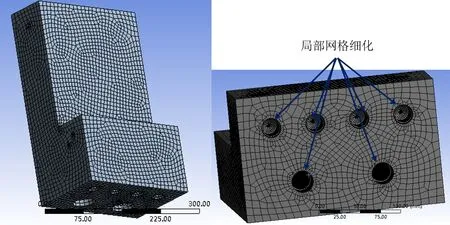

5.1 網格劃分

對建立的液壓油路閥塊模型進行評估后,較小的細孔可忽略,僅考慮較大的濾芯安裝孔、插頭安裝孔及連通的供油孔等。并進一步簡化四條邊上的螺絲安裝圓角,以及4組電磁閥油口底部的螺絲安裝孔、其他螺絲安裝孔。使用六面體單元對建立的液壓油路閥塊進行網格劃分,并對局部網格進行細化,如圖4所示。

圖4 網格劃分

5.2 邊界條件

閥塊內腔承受不同工作情況下的內壓,都要保證底部DIN 912 A4-80 M10 螺栓緊固在底板上。因此,設置閥塊底面沿X,Y,Z方向的位移為0, 0, 0。

5.3 計算結果

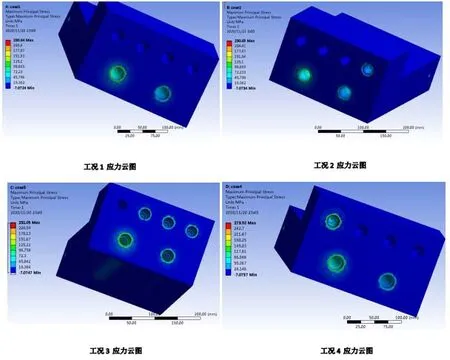

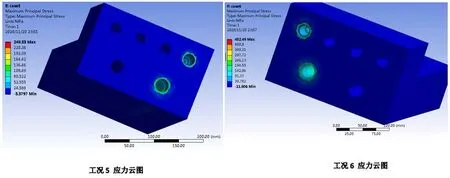

根據表3設置液壓油路閥塊各油路孔的壓力載荷,并計算得到如圖5、圖6所示應力云圖。在圖5工作載荷工況下,油路閥塊所受最大應力值為273.92 MPa,小于最大許用應力368.00 MPa,安全系數為1.34。在圖6測試載荷工況下油路閥塊所受最大應力值為452.49 MPa,小于最大許用應力496.80 MPa,安全系數為1.09。由此可見,優化設計的閥塊在不同載荷工況組合下,內部所受應力均在允許范圍之內。

圖5 工況1~4計算結果應力云圖

圖6 工況5~6計算結果應力云圖

6 結論

本文通過對水下控制模塊液壓系統工作原理的分析,設計集成2路供油(低壓、高壓)回路及4路液控輸出回路的油路閥塊。通過進一步分析其在生產和測試工況下的載荷組合形式,利用有限元方法仿真分析所設計的油路閥塊結構的可行性,并根據國際規范進行強度校核,結果滿足設計要求。

通過研究分析水下控制模塊關鍵零部件的液壓油路閥塊的設計技術,進而研制工程樣機并進行測試,可逐步加快實現水下控制系統裝備的國產化進程,為我國深海油氣資源開發及能源安全保駕護航。