超大口徑轉(zhuǎn)盤轉(zhuǎn)矩傳感器彈性元件設(shè)計*

邵 軍, 楊 瑋, 王德偉

(1.西安石油大學(xué) 機(jī)械工程學(xué)院,陜西 西安 710065;2.中國石油遼河油田公司錦州采油廠,遼寧 錦州 121209)

0 引 言

轉(zhuǎn)盤轉(zhuǎn)矩是反映鉆井過程中鉆具工作狀態(tài)的重要參數(shù),根據(jù)轉(zhuǎn)盤轉(zhuǎn)矩變化情況,可以較早地判別鉆頭工作狀況、分析鉆頭鉆遇地層的地質(zhì)狀況、預(yù)測鉆井設(shè)備可能的異常,有效地預(yù)防各種鉆井事故的發(fā)生[1]。近年來,先后出現(xiàn)了多種轉(zhuǎn)盤轉(zhuǎn)矩測試方法。劉明德[2]利用磁鐵接近開關(guān)測量轉(zhuǎn)盤轉(zhuǎn)矩;趙荔等人[3]利用應(yīng)變片測量轉(zhuǎn)盤轉(zhuǎn)矩;李峰等人[4]將斜齒牙嵌離合器和應(yīng)變載荷傳感器結(jié)合形成轉(zhuǎn)矩傳感器。由以上文獻(xiàn)可知,選擇適當(dāng)?shù)膹椥栽ㄟ^轉(zhuǎn)換元件,可以實現(xiàn)轉(zhuǎn)盤轉(zhuǎn)矩測試。

輪輻式彈性元件在轉(zhuǎn)矩傳感器中應(yīng)用較多。樊星等人[5]采用雙月牙弧形狀輻條的輪輻對轉(zhuǎn)矩測量;張燕君等人[6]設(shè)計了雙凹槽形輻條可調(diào)量程的輪輻轉(zhuǎn)矩傳感器;唐敏等人[7,8]將傳統(tǒng)輪輻與聯(lián)軸器結(jié)合設(shè)計了聯(lián)軸式輪輻轉(zhuǎn)矩傳感器。由以上文獻(xiàn)可知,輪輻式彈性元件不僅測量精度高而且通用性強(qiáng)。

隨著鉆井深度的增加,轉(zhuǎn)盤結(jié)構(gòu)發(fā)生變化,以往的轉(zhuǎn)矩傳感器不再適用于超大口徑轉(zhuǎn)盤轉(zhuǎn)矩的測試,因此,本文根據(jù)直徑75.5in(1 in=2.54 cm)轉(zhuǎn)盤的結(jié)構(gòu),選用輪輻式彈性元件,進(jìn)行轉(zhuǎn)矩測量。本文對不同形狀輻條的輪輻傳感性能進(jìn)行對比,在此基礎(chǔ)上,設(shè)計了工字形輻條的輪輻式轉(zhuǎn)矩傳感器用于超大口徑轉(zhuǎn)盤轉(zhuǎn)矩測試。

1 超大口徑轉(zhuǎn)盤轉(zhuǎn)矩傳感器設(shè)計

1.1 傳感器工作原理

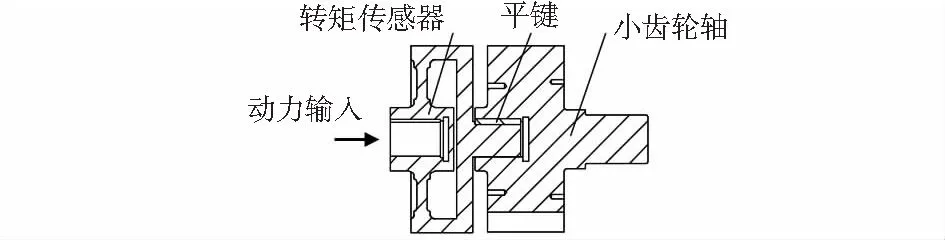

按照超大口徑轉(zhuǎn)盤的傳動路線,轉(zhuǎn)矩傳感器的安裝位置如圖1所示。

圖1 傳感器安裝示意

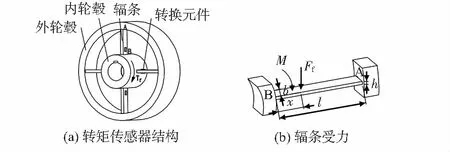

工作時,動力經(jīng)轉(zhuǎn)矩傳感器傳遞到驅(qū)動軸上,實現(xiàn)轉(zhuǎn)盤轉(zhuǎn)矩輸出。轉(zhuǎn)矩傳感器的具體結(jié)構(gòu)如圖2(a)所示。主要由內(nèi)輪轂、外輪轂、4根輻條和轉(zhuǎn)換元件組成,相鄰輻條呈90°分布,轉(zhuǎn)換元件布置在輻條上。

圖2 輪輻聯(lián)軸式轉(zhuǎn)矩傳感器

1.2 傳感器模型

以輻條作為研究對象。設(shè)輪輻受到的轉(zhuǎn)矩為Tf,輻條的受力情況如圖2(b)所示,則輻條在受力截面上任意一點的正應(yīng)力和應(yīng)變分別為[5,6]

(1)

(2)

式中l(wèi),b,h分別為輻條的長、寬、高,m;x為內(nèi)輪轂外徑到受力截面的距離,m;dn為內(nèi)輪轂外徑,m;E為彈性模量,Pa。

由式(2)可以看出,當(dāng)轉(zhuǎn)矩Tf一定時,彈性元件的應(yīng)變主要由其材料性能和結(jié)構(gòu)尺寸決定。因此,要提高傳感器靈敏度,可從彈性元件結(jié)構(gòu)入手。

1.3 輻條結(jié)構(gòu)設(shè)計

現(xiàn)有輪輻式轉(zhuǎn)矩傳感器的輻條結(jié)構(gòu)主要有傳統(tǒng)矩形、雙月牙弧形、雙凹槽形等,本文設(shè)計了一種工字形輻條,所有輻條如圖3所示。

圖3 不同形狀輻條的尺寸示意

由輪輻式結(jié)構(gòu)的傳感器模型可以推導(dǎo)出四種不同形狀輻條結(jié)構(gòu)的傳感靈敏度特性如式(3)~式(6)所示。

傳統(tǒng)矩形輻條靈敏度為

(3)

雙月牙弧形輻條靈敏度為

(4)

雙凹槽形輻條靈敏度為

(5)

工字形輻條靈敏度為

(6)

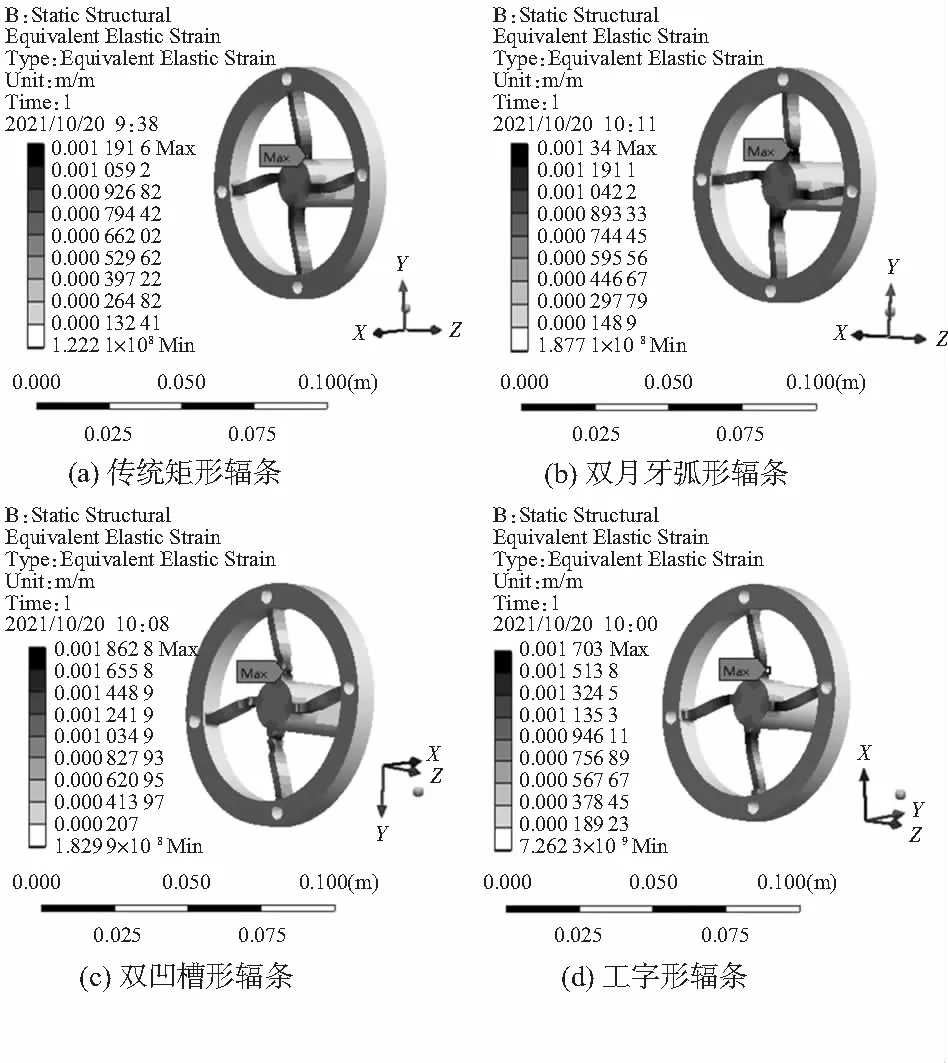

2 靜力學(xué)仿真

為了對比各輻條的性能,保證各輪輻結(jié)構(gòu)公共尺寸相同,固定外輪轂,對內(nèi)輪轂施加轉(zhuǎn)矩。因超大口徑轉(zhuǎn)盤結(jié)構(gòu)較大,考慮實驗條件限制,在保證應(yīng)變相同的前提下,縮小轉(zhuǎn)矩傳感器結(jié)構(gòu),相應(yīng)的轉(zhuǎn)矩量程為10 N·m。以最大應(yīng)變?yōu)槟繕?biāo),使用Workbench進(jìn)行尺寸優(yōu)化,得出各輪輻結(jié)構(gòu)優(yōu)化后的應(yīng)變應(yīng)力云圖如圖4和圖5所示。

圖4 不同輻條的輪輻結(jié)構(gòu)應(yīng)變云圖

圖5 不同輻條的輪輻結(jié)構(gòu)應(yīng)力云圖

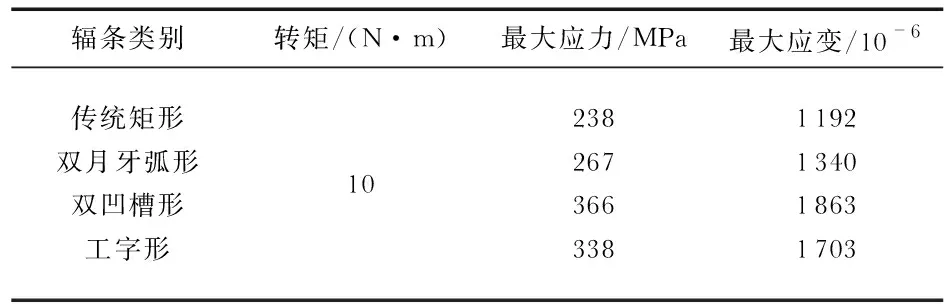

將不同形狀輻條最大應(yīng)力應(yīng)變進(jìn)行對比,如表1所示。

表1 應(yīng)力應(yīng)變對比

由表1可以看出,相同載荷作用下,雙凹槽形輻條和工字形輻條產(chǎn)生的最大應(yīng)變相差不大,但明顯高于其他兩種輻條。結(jié)合應(yīng)力云圖可以發(fā)現(xiàn),雙凹槽形輻條最大應(yīng)變發(fā)生在兩凹槽中間處,屬于形狀急劇變化部位,容易發(fā)生應(yīng)力集中。相比較而言,工字形輻條應(yīng)力變化更平緩,有利于轉(zhuǎn)換元件的布置。

3 驗證與結(jié)果分析實驗

3.1 實驗裝置

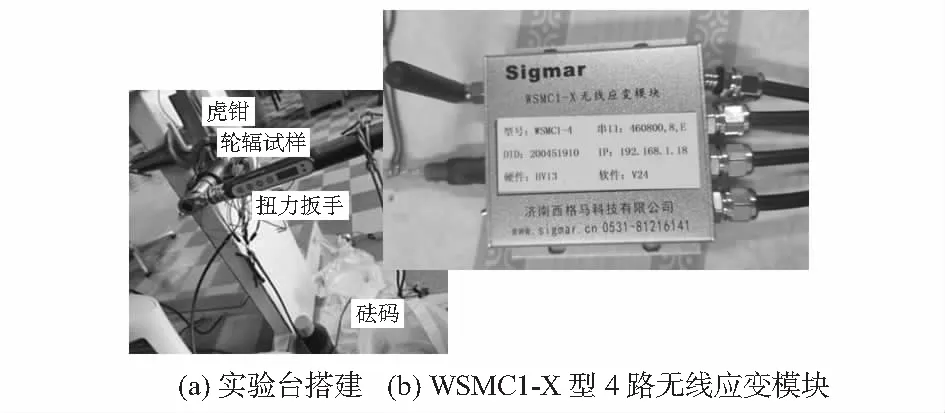

轉(zhuǎn)矩測量系統(tǒng)的實驗裝置如圖6所示,主要由虎鉗、WSMC1—X型無線應(yīng)變模塊、臺架、4種不同輻條形狀輪輻試件、扭力扳手、應(yīng)變片和砝碼組成。

圖6 實驗裝置

3.2 實驗內(nèi)容

1)測量點位置:由有限元結(jié)果可知,變形主要集中在輻條與內(nèi)輪轂連接位置,將測量點設(shè)置在輻條左右兩側(cè)距離內(nèi)輪轂3 mm的位置。在每個試件的8個測量點粘貼應(yīng)變片,應(yīng)變片采用差動全橋方式連接。

2)溫度補(bǔ)償:實驗時,選用兩個試件連接兩個通道,一個試件施加載荷用于測量,另一個試件處于空載狀態(tài)進(jìn)行溫度補(bǔ)償。

3)實驗測試:設(shè)置應(yīng)變模塊的采樣頻率為500 S/s,信號輸入方式為全橋四線制。設(shè)定量程為10 N·m,以0.5 N·m為步長增加,進(jìn)行正反行程,循環(huán)4次實驗。

3.3 實驗結(jié)果分析

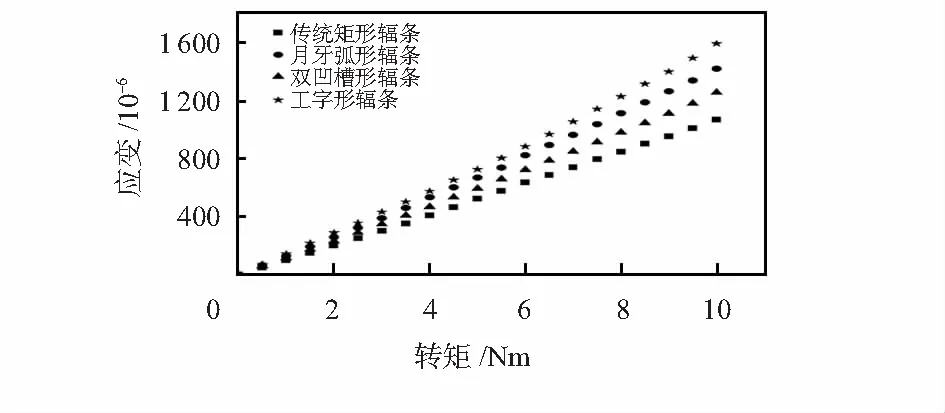

4種試件應(yīng)變隨轉(zhuǎn)矩變化關(guān)系如圖7所示,可以看出,不同輻條的輪輻傳感器應(yīng)變隨轉(zhuǎn)矩變化基本呈線性關(guān)系,其中工字形輻條的應(yīng)變高于其余三種輻條。

圖7 應(yīng)變隨轉(zhuǎn)矩變化關(guān)系

擬合得出四種傳感器線性方程分別為:傳統(tǒng)矩形輻條y=107.622 1x-13.925 9;月牙弧形輻條y=142.329 2x-25.949 7;雙凹槽形輻條y=125.239 9x-20.681 8;工字形輻條y=157.816 2x-34.515 7。四種輻條在理論模型、有限元仿真以及實驗三種情況下的靈敏度如表2所示。

表2 不同情況下的靈敏度 (10-6/(N·m))

從實驗靈敏度可以看出,四種傳感器中靈敏度最高的是工字形輪輻傳感器,其靈敏度較傳統(tǒng)矩形輪輻傳感器提高了47 %,較雙凹槽形提高了26 %,較月牙弧形提高了11 %。

從不同情況下靈敏度的對比可以看出,理論模型與實驗的計算結(jié)果一致,都是工字形輪輻的靈敏度高于其余三種輪輻。而在有限元仿真中,雙凹槽形輪輻的靈敏度最大,與理論和實驗結(jié)果不同,其原因主要是:有限元結(jié)果是粘貼應(yīng)變片中心的某一個節(jié)點的應(yīng)變值;實驗測量結(jié)果是粘貼應(yīng)變片所在區(qū)域的應(yīng)變;理論計算結(jié)果是受力截面的應(yīng)變近似值,三者存在誤差。

4 結(jié) 論

本文設(shè)計了一種用于超大口徑轉(zhuǎn)盤轉(zhuǎn)矩測試的工字形輻條輪輻式轉(zhuǎn)矩傳感器。建立了不同形狀輻條轉(zhuǎn)矩傳感器的理論傳感模型。對不同輪輻傳感器優(yōu)化后的結(jié)構(gòu)進(jìn)行仿真和實驗,得出工字形輪輻傳感器的靈敏度較傳統(tǒng)矩形提高了47 %,較雙凹槽形提高了26 %,較月牙弧形提高了11 %,能滿足超大口徑轉(zhuǎn)盤轉(zhuǎn)矩測量。