輸油管道防腐用漆酚鈦聚合物涂層在模擬環境下的應用性能測試與對比分析

李海蓉 池 恒 胡 翔 彭 煜 包 福 王 昱 謝震宇 姜 明 (. 湖北省計量測試技術研究院力學所,湖北 武漢 40;. 中國石油工程建設有限公司北京設計分公司,北京 00085;. 武漢紡織大學材料學院,湖北 武漢 4000)

0 引言

腐蝕是油氣輸運管線面臨的最大問題之一,油氣管線的防腐已經受到了越來越多的關注[1,2]。碳鋼是最常用的油氣管道基材,碳鋼的腐蝕是引起眾多管道事故的主要原因,也是管線維護的重要挑 戰[3]。酸、高溫、高鹽和高壓等因素都有可能加速石油管道系統的腐蝕。在有些腐蝕環境下,油田采出水中的鹽分可能高達200g/L,鈣鎂離子濃度通常也很高,硫化氫和二氧化碳則以溶解氣體的形式存在于采出水中。在這種條件下,發生碳鋼腐蝕的概率非常高,通過防腐涂層進行涂裝是通常且必要的防護手段。在當前的碳鋼管道防腐技術中,防腐涂層的開發和應用越來越受到重視[4,5]。影響碳鋼輸油管腐蝕的因素,除了腐蝕介質的溫度、壓力、離子或氣體腐蝕劑含量等環境因素外,還包括涂層組成、涂層微觀結構、涂層與碳鋼基體之間的結合強度[6]。一般來說,通過控制防腐涂層的結構和性能優化,可最大程度地減少鋼基腐蝕和管線事故。

目前,已經有較多研究涉及酸性介質和水環境下的鋼基腐蝕抑制技術[7,8],然而關于油氣輸運管線在上述極端腐蝕環境應用相關研究仍然較少。因此,需要針對上述高溫、含氯離子、金屬離子、二氧化碳和硫化氫氣體的混合腐蝕環境,篩選出有效的防腐涂層材料。目前可用于輸油管線應用環境的商業化涂層材料眾多,包括環氧樹脂類、酚醛改性環氧類、乙烯基酯樹脂類等[9]。然而,并非所有上述體系都適合于高鹽高溫環境防腐應用。有些涂層材料在使用初期能夠提供有效的防腐功能,但在嚴苛的腐蝕環境下,由于迅速產生裂紋以及不佳的涂層/基材結合,涂層可能很快發生破壞。考慮到涂層材料的實際應用,其選擇標準除了優良且持續的防腐性能,還包括涂層材料和涂裝成本因素。因此,找出能夠同時具備強防腐性能和低成本優勢的涂層材料仍然具有挑戰性。漆酚鈦聚合物(UTP)是漆酚(生漆的主要成分)與鈦化合物的反應產物,反應如下:

由于鈦與鄰苯二酚形成了螯合結構,UTP結構穩定性強,經交聯后不溶不熔,因此具有優異的耐酸堿性,已經在化工領域被用于重防腐涂層材料[10]。為了解決上述問題,本文對兩種UTP基涂層在含CO2、H2S、Ca2+、Mg2+、Cl-及120℃高溫環境下的防腐性能進行了研究,并與兩種商業化酚醛環氧樹脂涂料進行了對比,對涂層在模擬環境下的微觀形貌、化學結構和電化學行為進行了系統研究。

1 實驗部分

1.1 原料與方法

兩種UTP涂料由武漢國漆提供,對比涂料選用的是購自Akzo Nobel的兩種酚醛環氧樹脂涂料,如表1所示。每種涂料采用的涂裝方法依據涂料制造商的產品指南。

表1 涂層商品名、制造商和涂層類別

模擬腐蝕溶液化學組成主要包括CO2、H2S、Ca2+、Mg2+、Cl-和HCO3-;研究中所用的試劑均為分析純;模擬溶液在120℃下的pH值處于3~4范圍;使用碳鋼棒作為涂層基材,涂裝前預先用80~600級砂紙拋光,然后用堿液和乙醇清洗,采用壓縮空氣吹干,在60℃下干燥15min后立即進行涂裝,防止鋼基表面形成氧化層。

1.2 腐蝕測試

測試前,先將涂裝后的鋼棒固定在置于高壓釜中的304不銹鋼架上,然后向高壓釜中注入3L模擬溶液,使測試棒浸沒其中;采用高純氮氣鼓泡2h去除溶解氧;將0.05MPa的H2S和0.6 MPa的CO2充入模擬液,將高壓釜加熱至120℃;充入氮氣直至總壓力達到3.5MPa。為期31d的腐蝕測試完成后,將高壓釜溫度降至室溫,壓力降至大氣壓。采用雙蒸水清洗測試棒后,在50℃烘箱內干燥。具體測試條件如表2和表3所示。

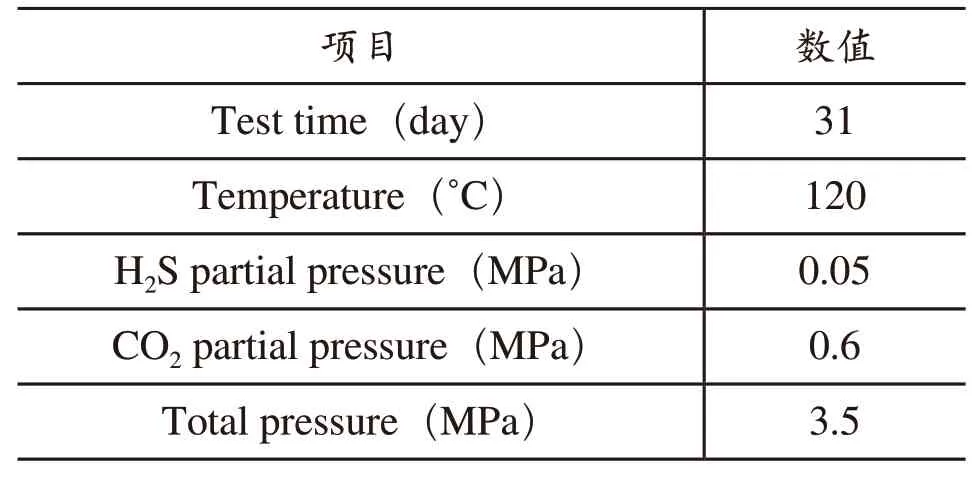

表2 模擬腐蝕環境參數

表3 模擬溶液的組成

1.3 表征方法

采用Quanta 200環境掃描電子顯微鏡(ESEM)對涂層的表面和斷面進行形貌表征,表征前預先對清潔后的涂層表面和低溫脆斷的涂層斷面進行噴金處理。采用Gamry Interface 1000電化學工作站,通過電化學阻抗譜(EIS)對碳鋼樣品表面涂層的防腐性能進行分析。當開路電位穩定時開始進行交流阻抗譜測試,其測試采用的激勵信號為幅值10 mV的正弦波,測試頻率范圍為0.01~100000 Hz,7點/10倍頻。動電位極化曲線測量掃描范圍為-0.10~0.10 V,掃描速度為0.5 mV/s。采用Nicolet 6700傅里葉變換紅外光譜儀對腐蝕測試前后的涂層結構進行表征。

2 結果與討論

2.1 腐蝕測試后涂層的微觀形貌

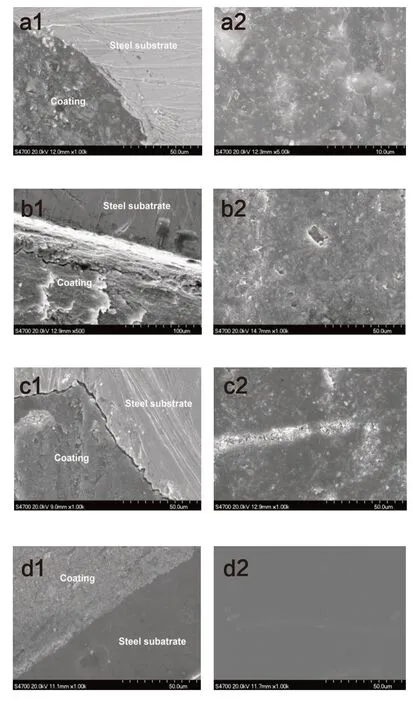

圖1為腐蝕試驗后涂層斷面和表面形貌的SEM照片。由圖1a1可以看出,1#涂層與基材的接觸面結合緊密,腐蝕介質還未滲入到涂層與基材的接觸面;圖1a2顯示,涂層沒有出現明顯的腐蝕孔洞,未形成明顯的腐蝕通道。圖1b1顯示,涂層與基材的接觸面出現了裂縫,2#涂層的附著力已經下降;圖1b2顯示,涂層表面變得粗糙,出現了5微米左右的微孔,介質通過該腐蝕通道進入涂層內部,使涂層防護效果降低。圖1c1顯示,3#涂層與基材的接觸面已經剝離,腐蝕介質已滲入到基材表面;由圖1c2可以看出,3#涂層表面孔洞較多,介質通過腐蝕通道對基材進行腐蝕,涂層已失效。由圖1d1可以看出,4#涂層與基材的界面結合良好;圖1d2顯示,涂層表面光滑,未見明顯腐蝕孔洞,涂層仍具有防護效果。

圖1 腐蝕試驗后涂層斷面(a1-d1)和表面(a2-d2)形貌的SEM照片. a. 1#. b. 2#. c. 3#. d. 4#. 標尺:50μm.

2.2 腐蝕試驗前后電化學分析

圖2為浸泡前后涂層的Bode圖與Nyquist對比結果。圖2a1顯示,在剛開始浸泡時,Nyquist圖中譜線為一條半徑非常大的弧,在Bode圖中0.01Hz處的低頻阻抗模值接近1012Ω·cm2,說明1#涂層能有效阻礙腐蝕介質進入涂層內部與基體接觸,此時等效電路圖3(1)能對阻抗譜進行擬合,Rc和Qc分別代表涂層電阻和涂層電容。浸泡31d后,在圖2a2中,曲線出現平臺并向下移動,但在0.01Hz處的低頻阻抗模值仍在在109Ω·cm2以上,說明1#涂層仍能隔絕基體與腐蝕介質。在Nyquist圖中只出現了一個容抗弧的特征,即出現了一個時間常數,表明此時電解質溶液未滲透到涂層/金屬界面,其物理機制仍可用圖3(1)的擬合電路描述。

圖2b1顯示,涂層在初期能阻止腐蝕介質進入涂層內部。腐蝕試驗后,Bode圖(圖2b2)中0.01Hz處的低頻阻抗模值在108~109Ω·cm2,說明已有少量腐蝕介質進入涂層;Nyquist圖顯示,在高頻端出現了容抗弧,低頻端容抗弧實部收縮,說明腐蝕介質將要到達金屬基體表面,但只出現一個容抗弧特征,表明此時電解質未滲透到涂層/金屬界面。2#涂層仍具有防護功能,但防護效果已降低。

根據圖2c1,在剛開始浸泡時,在Bode圖中0.01 Hz處的低頻阻抗模值達到1012Ω·cm2左右,此階段的時間常數為一個,能用等效電路圖3(1)對其擬合。浸泡31天后,在Bode圖中,0.01Hz處的低頻阻抗模值已經低于106Ω·cm2,涂層幾乎失去了對腐蝕介質的屏蔽和阻擋作用,基體發生大面積的電化學反應。在Nyquist圖中,可以用圖3(2)擬合這個階段的阻抗譜。其中Cdl為雙電層電容,Rp為微孔電阻。可以推斷腐蝕介質通過微孔滲入到涂層內部,腐蝕介質與金屬基材之間所形成雙電層,涂層已失效。

圖3 涂層在腐蝕環境的等效電路圖

圖2d1表明4#涂層能有效阻礙腐蝕介質進入涂層內部與基體接觸。浸泡31天后,Bode圖中出現一個平臺,但在0.01Hz處的低頻阻抗模值仍高于109Ω·cm2,在Nyquist圖中,高頻端出現了一個容抗弧,腐蝕介質通過涂層中的微孔向基體滲入,但時間常數為一個,表明電解質溶液未滲透到涂層/金屬界面。結合SEM照片,可以判斷涂層在該測試條件下,能夠滿足腐蝕環境應用需求。

圖2 腐蝕試驗前后涂層的Bode圖(a1-d1)與Nyquist圖(a2-d2)對比結果. a. 1#. b. 2#. c. 3#. d. 4#

腐蝕試驗前后,基于上述等效電路擬合得到的樣品低頻阻抗數據如圖4所示。可以看出,3#涂層的低頻阻抗在31d的腐蝕試驗后出現明顯下降,1#和4#涂層則表現出相對穩定的阻抗值。

圖4 基于涂層等效電路擬合得到的樣品低頻阻抗對比數據

2.3 腐蝕試驗前后涂層紅外分析

圖5為涂層浸泡前后的紅外光譜圖。圖5(a)顯示,3330~3500cm-1為N-H和OH的伸縮吸收峰,其中N-H約在3350cm-1處,OH約在3450cm-1處;~1623cm-1為苯環骨架的吸收峰;~1453cm-1處為CH2的對稱彎曲振動和CH3不對稱彎曲振動的C-H帶振動峰。浸泡前后,500~2000cm-1的波數范圍內的特征峰強度并沒有顯著變化,1#涂層內部的主要成膜物質未發生降解。圖5(b)顯示,~2923cm-1為-CH3伸縮振動峰;1457~1610cm-1為環氧苯環對應取代吸收峰;1086~1423cm-1處為脂肪醚的振動吸收峰。在1086~1423cm-1處的醚鍵振動吸收峰減弱,說明醚鍵發生分解,2#涂層防腐性能減弱。圖5(c)顯示,1509cm-1為苯環對應取代吸收峰;1017cm-1處為C-OH的伸縮振動吸收峰。浸泡前后,在1017cm-1及465cm-1的峰強降低明顯,說明3#涂層發生降解,防護性能降低。圖5(d)顯示,1509~1611cm-1為苯環對應取代吸收峰;1079cm-1處為R-OH的伸縮振動吸收峰;1020cm-1處為C-C-OH的伸縮振動吸收峰。從圖中可以看出浸泡前后,在400~4000cm-1其范圍內的峰強均未發生明顯減弱,涂層內部主要成膜物質未發生降解,4#涂層防護性能未下降。

圖5 腐蝕試驗前后涂層的紅外光譜圖

3 結語

本文研究和比較了兩種UTP涂層和兩種環氧酚醛樹脂涂層在高溫高壓、高礦化度模擬工況條件下的腐蝕性能,研究結果對具有類似工況環境的油氣管線涂層應用具有一定指導意義。四種涂層在初期浸泡時均表現出了十分優異的防護性能;經過一個月浸泡后,1#環氧酚醛樹脂樣品仍可有效隔絕外部腐蝕介質,表現出了較好的屏蔽作用。絕緣UTP涂層則表現出優異的防腐性能,考慮到其較低的材料成本和簡單的涂裝工藝,是一種性價比較高的適用于高溫高壓、高礦化度工況的防腐涂層材料。導電UTP涂層的防腐性能出現顯著下降,微觀結構存在明顯破壞。EIS和FTIR分析顯示,涂層的破壞始于其聚合物的局部降解,并最終導致碳鋼基材的腐蝕,因此涂層聚合物在模擬環境的結構穩定性是涂層能否提供長期防護效果的關鍵。