濕法脫硫系統裝置腐蝕控制要點

趙秉政

(中國大唐集團科學技術研究院有限公司火力發電技術研究院,北京 100043)

0 引言

濕法煙氣脫硫是國內外大規模商業化應用的二氧化硫脫除技術,其特點為脫硫率高、煤質適用面寬、工藝技術成熟、穩定運轉周期長、負荷變動影響小、煙氣處理能力強等,其中應用最多最成熟的脫硫技術為石灰石/石膏法,火力發電廠脫硫系統85%以上應用石灰石濕法脫硫。

通過我國近10多年電廠脫硫系統運行和設備改造情況來看,濕法脫硫系統表現具有介質腐蝕性強、煙氣溫度高、吸收液固體含量大、磨損性強、設備防腐蝕區域大、施工技術質量要求高等特點,頻發腐蝕泄漏、部件損壞等缺陷,給脫硫系統穩定經濟運行帶來影響。隨著環保政策的不斷嚴格,脫硫系統裝置腐蝕問題是影響企業環保達標排放,安全穩定的主要問題。

1 脫硫系統腐蝕源和機理

1.1 二氧化硫的腐蝕[1]

煙氣中SO2極易溶于水,可以形成化學腐蝕和電化學腐蝕。在金屬表面吸附的水膜上形成pH值很低的酸液,在有氧的情況下,反應生成硫酸鐵,硫酸鐵又可水解為酸,不斷循環使鐵腐蝕。

SO2本身又是強氧化劑,在陰極可進行還原反應,反應電極電位比金屬的穩定電位高的多,金屬構成腐蝕電池的陽極而形成電化學反應腐蝕。

1.2 三氧化硫的腐蝕

煙氣中的SO3主要是造成低溫結露腐蝕。SO3的存在造成酸露點較高,脫硫系統溫度在酸露點下,煙氣中的水蒸氣與SO3結合成為硫酸液,附著在金屬表面形成腐蝕。

1.3 氮氧化物的腐蝕

煙氣中氮氧化物遇水或水蒸氣生成硝酸,可對金屬表面形成酸腐蝕,屬化學腐蝕。

1.4 氯離子的腐蝕

氯離子直徑小,穿透能力強,有很強的被金屬吸附的能力,可以在金屬表面把氧排掉。氯離子和氧爭奪金屬表面吸附點,破壞了金屬的鈍化狀態,甚至可以取代吸附中的鈍化離子與金屬形成氯化物,氯化物與金屬表面的吸附并不穩定,形成了可溶性物質,導致了腐蝕的加速。

1.5 鹽類的結晶腐蝕[2]

漿液中的硫酸鹽和亞硫酸鹽隨溶液滲入防腐內襯及其毛細孔內,當系統停運后,環境逐漸變干,溶液中的硫酸鹽和亞硫酸鹽析出并結晶,隨后體積發生膨脹,使防腐內襯產生應力,尤其是帶結晶水的鹽在干濕交替作用下,體積膨脹,應力更大,導致嚴重的剝離損壞。

1.6 高速流體及其攜帶顆粒物的腐蝕

濕法脫硫系統中高速漿液對部件表面能夠造成侵蝕。這種損害的漿液中包括氣體、水溶液以及其所含有的固體顆粒等,其中含在液體中的固體顆粒最嚴重。腐蝕機理不同于純機械力的破壞,它是一種包括機械、化學和電化學聯合作用的復雜過程。脫硫系統漿液中含有大量的石灰石、粉塵、硫酸鹽類顆粒物,使得裝置表面切應力的力矩增強,從而使磨損更加嚴重。

2 主要腐蝕設備部位和類型

煙道設備:主要腐蝕部位有原煙氣入塔處干濕界面、塔出口煙道內支撐件、水平段易積液部位等,主要腐蝕類型是液滴的沖刷腐蝕、酸化學腐蝕和基體振動或熱應力破壞。

吸收塔:主要腐蝕部位有大梁、噴淋層塔壁、泵入口濾網周圍塔壁,腐蝕類型為顆粒物沖刷、酸化學腐蝕、氯離子腐蝕和鹽類結晶腐蝕;漿液噴淋管道和噴嘴,主要腐蝕類型是顆粒物的沖刷。

轉機管道閥門:主要腐蝕部位有葉輪、護板、機封、泵出入口變徑管件、管道法蘭根部、漿液閥門門餅、凈煙氣擋板門門板轉軸等。主要腐蝕類型均為顆粒物沖刷腐蝕、酸化學腐蝕、氯離子腐蝕等。

3 腐蝕控制要點

濕法脫硫系統腐蝕控制根據現場運行實際應用情況分析,設計(包括材料的選擇),防腐施工工藝質量和運行系統控制這三方面最為關鍵。

3.1 設計

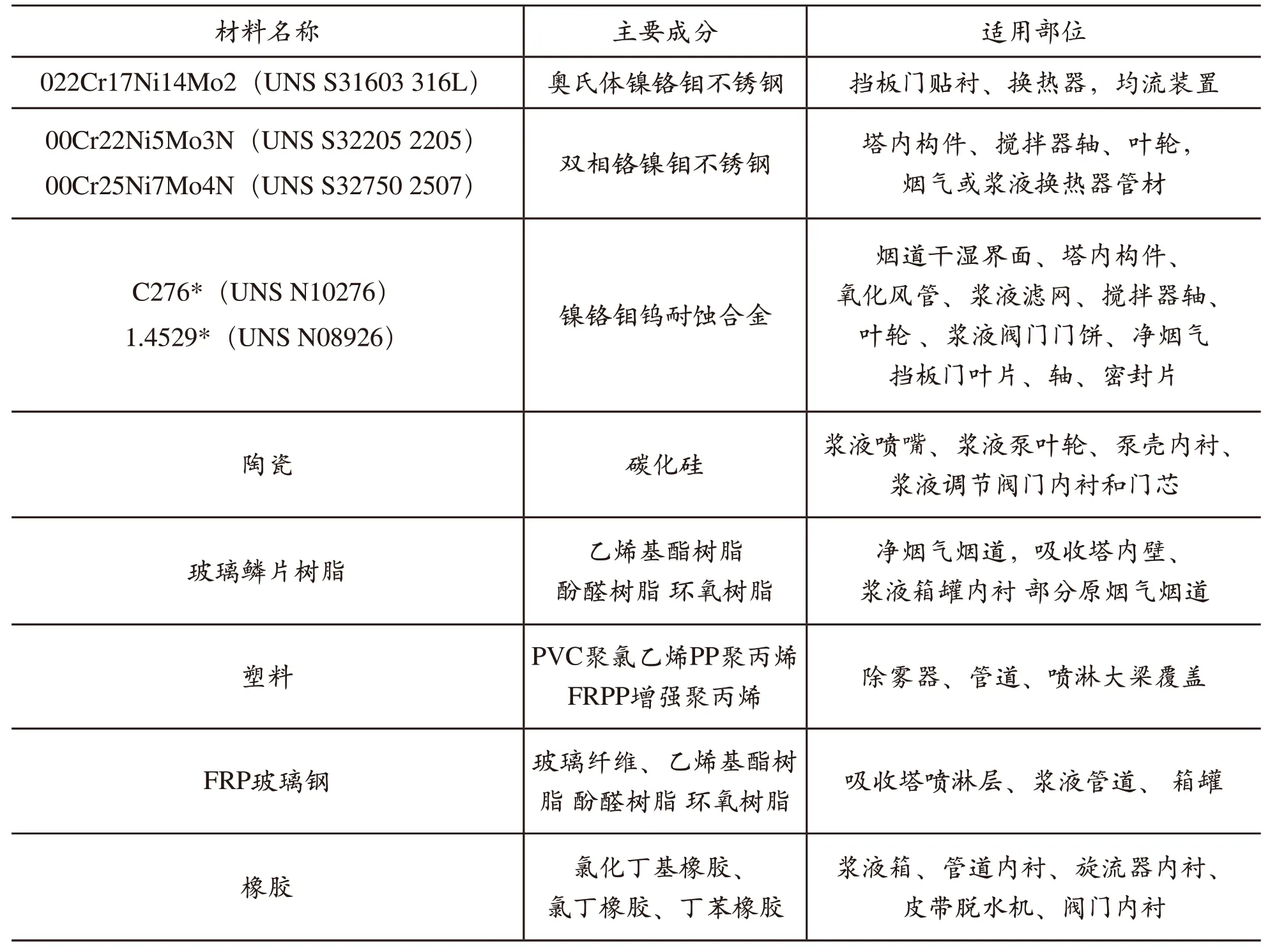

脫硫防腐設計是工藝系統設計的重要環節,其一是防腐材料的選擇,要在設備招標前進行詳細的設計要求。材料的選擇要根據系統不同部位和腐蝕類型有針對性的選擇耐蝕材料,要求具有施工方便性、經濟性、可靠性,能夠滿足脫硫主體系統運行檢修周期的要求。脫硫系統主要防腐蝕材料和適用部位如表1所示;

表1 脫硫主要防腐材料和適用部位[3]

其二是防腐工藝的設計,主要指脫硫系統煙道和吸收塔的防腐設計,這兩類設備都是現場制作,現場施工,而且與腐蝕介質接觸面大,各部位腐蝕溫度、腐蝕類型和強度均不同。因此對每個不同的區域,特殊部位和細節都要設計腐蝕控制要求,明確防腐蝕的材料,材料的性能,耐蝕材料適用的溫度,主要耐蝕工藝和厚度等等。特殊部位可以采用兩種方式累加,例如噴淋大梁在玻璃鱗片防腐后,也可再采用覆蓋PP板的耐沖刷措施。煙道設計合理的坡度和積液排出系統是防腐措施之一。

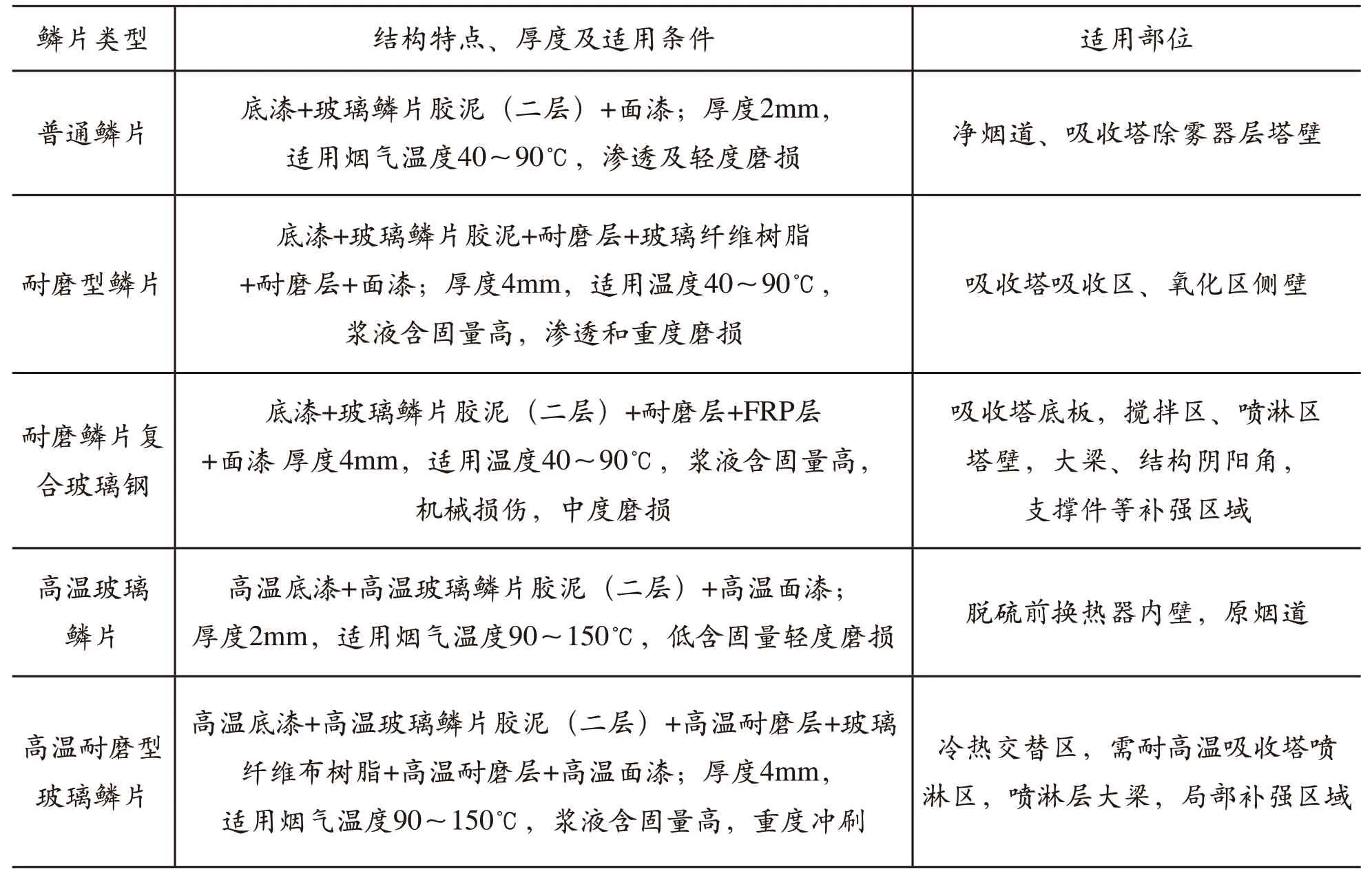

鱗片襯里的耐溫性、施工性、修補性、耐熱老化性、本體強度等均優橡膠襯里,在濕法脫硫系統裝置中應用最多。鱗片采用乙烯基樹脂效果最好,再依據介質溫度、腐蝕類型和強度的不同而有不同的鱗片組合結構。表2為脫硫系統常用鱗片類型和適用條件、部位,供設計參考。

表2 常用鱗片類型特點、適用條件及部位

3.2 施工工藝質量

出現腐蝕失效問題大多數均為施工工藝質量不高造成。因此做好施工驗收階段的防腐控制尤為 重要。

(1)脫硫系統裝置防腐施工必須制定專項施工方案,方案中說明施工范圍、防腐工藝、材料、施工工具、施工條件、過程步驟施工要點、特殊部位增強防腐、分部質量控制、施工驗收。防腐蝕施工隊伍和作業人員必須有防腐蝕施工資質及人員等特種作業資質證書;

(2)施工中使用的設備、材料、器件等應符合國家的相關標準,有供貨方提供的產品合格證。施工前防腐材料要進行性能檢驗試驗,提供檢驗試驗報告。非金屬防腐層驗收監測儀器電火花針孔檢測儀、測厚儀等符合技術標準要求,并在儀器檢定有效期內;

(3)防腐襯里鋼結構施工滿足HG/T 20678 襯里鋼殼設計技術規定,驗收合格。基體防腐前表面油污、銹蝕和非銹蝕污染物清理干凈,清潔度達到Sa2.5級,滿足防腐專項類型相應的國家和行業驗收 規范;

(4)玻璃鱗片施工環境溫度在要求范圍內,基體表面溫度應高于環境露點溫度3℃,環境相對濕度小于85%。每一道底漆、鱗片、面漆要求配制不同的顏色,方便施工觀察驗收,按規定量配置,配置數量,使用間隔、時間符合要求。玻璃鱗片涂抹的驗收嚴格按標準和項目進行。底涂2次后、鱗片涂抹滾壓(測厚和電火花針孔檢測)、局部纖維補強和修補、面漆、固化等分步驗收,不可缺項;

(5)現場施工防腐后固化氧化周期達到標準要求,玻璃鱗片固化時間不少于7d;

(6)襯里容器在防腐整體驗收合格,保養完成后,按設計要求進行整體壓力或氣密性試驗。真空設備按設計要求進行抽真空試驗。壓力和試驗時間符合要求;

(7)耐蝕合金的焊接采用專用的配套焊條和焊絲,嚴格執行耐蝕合金焊接工藝。煙道貼合C276采用全氬弧焊,設置合理的焊點,防止焊接區域產生晶間腐蝕問題。

3.3 運行

煙氣脫硫反應過程中煙氣溫度、硫分、漿液pH值、漿液密度、結晶、雜物等對裝置腐蝕控制均有影響,因此要控制各參數符合設計標準要求。脫硫運行參數控制的好壞影響脫硫系統腐蝕部件的壽命,其影響效果是一個積累過程,往往被忽視。

(1)脫硫系統在運行中硫分不得超設計值長期運行;

(2)脫硫系統入口煙塵符合設計要求,防止大量煙塵超標進入脫硫系統;

(3)脫硫系統工藝水總硬度不宜超過450mg/L,氯離子不宜超過300mg/L[4];

(4)進入濕磨機的石灰石塊粒徑不宜超過20mm,進入吸收塔的石灰石粒徑宜在28~63μm的范圍內;

(5)石灰石中二氧化硅含量不宜超過3%。石灰石粉的細度不低于250目90%的過篩率;

(6)按設計標準控制吸收塔漿液pH、密度、氯離子含量,一般要求石膏漿液pH值宜控制在5.0~6.0之間,漿液密度控制在1080~1180kg/m3,石膏漿液Cl-含量宜控制在10000mg/L以內[5]。定期進行pH計、密度計、氯離子含量的比對檢測與測試;

(7)脫硫系統設備啟停必須進行水沖洗,防止硫酸鹽類結晶造成系統堵塞,磨損和腐蝕;

(8)加強脫硫系統裝置運行監控和化學化驗分析,完善記錄報表,確保及時預警。

4 結語

現階段在濕法脫硫系統中玻璃鱗片防腐內襯應用最廣泛。嚴格按照設計、施工工藝、運行三個階段防腐控制的要點和技術要求執行,會大幅減少脫硫系統裝置腐蝕缺陷,延長脫硫裝置的使用壽命。

隨著濕法脫硫技術的不斷應用和運行經驗積累,防腐蝕控制工程技術也將不斷的發展和提高,在全生命周期各階段摸索更合理的要求以及防腐新材料、新技術的研發,使得脫硫系統裝置的可靠性、使用壽命和經濟性將會大大提高。