污水汽提裝置汽提塔底重沸器管束失效分析

單婷婷

(中國石化股份有限公司天津分公司裝備研究院,天津 300271)

0 引言

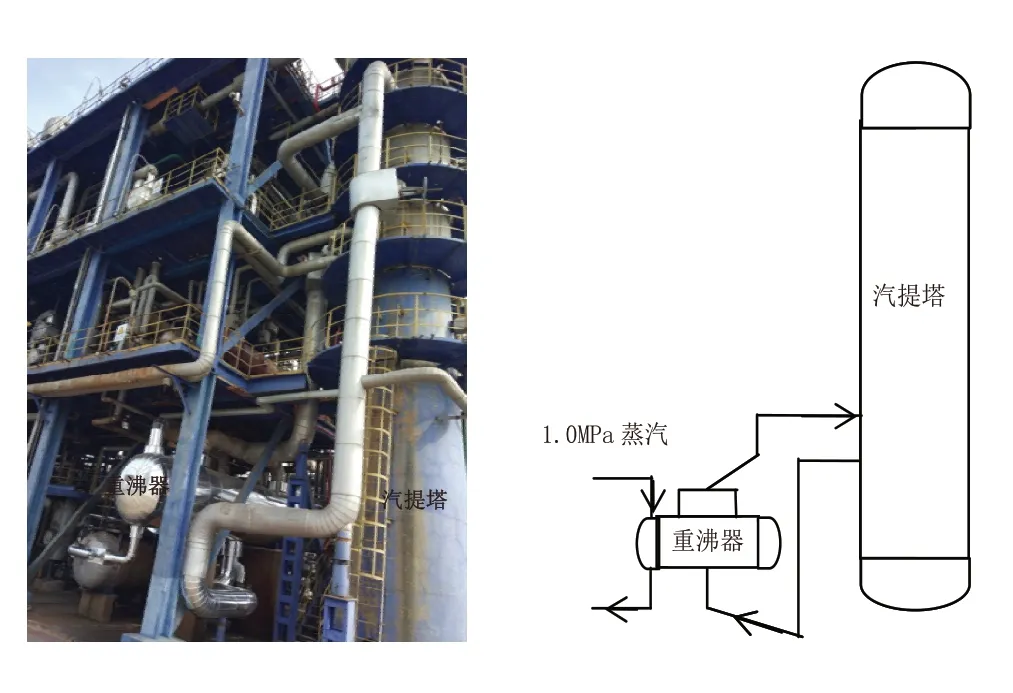

某石化公司污水汽提裝置主汽提塔底重沸器為浮頭式換熱器,型號BJS1600-2.5-905-6/19-4,管程介質10kg蒸汽,殼程介質為半凈化水。設計壓力:管殼程均為2.45MPa;操作壓力:管程1.0MPa,殼程0.63 MPa;設計溫度200℃,操作溫度:管程180~160℃(入口實時溫度為210~220℃),殼程160~180℃。筒體材質16MnR,管束材質10#,換熱器規格DN1600×8181×18mm,換熱管規格φ19×6000×2mm。2000年7月生產制造。

該重沸器管束在此之前使用壽命約3年多,每個大修周期換一次,上次管束更換時間是2016年9月大修期間,大修中由于發現較晚緊急制作管束,利舊管板,剛開工時打壓即堵管2根。2019年9月5日,裝置停循環水,汽提塔波動調整,發現凝結水中進入原料水,判斷管束泄漏,立即停工檢修,檢修打壓上水即發現管束大量泄漏,堵管約500根。蒸汽入口程最為嚴重,出口程相對較輕,檢修后于9月24日更換新制作的管束。

1 污水汽提工藝

1.1 汽提原理

含硫污水可以看成是一種硫化氫、氨和二氧化碳等多元水溶液。它們在水中以NH4HS、(NH4)2S、(NH4)2CO3、NH4HCO3等銨鹽形式存在。這些弱酸弱堿的鹽在水中水解后分別產生游離態硫化氫、氨和二氧化碳分子,它們又分別與其中氣相中的分子呈平衡,因而該體系是化學平衡、電離平衡和相平衡共存的復雜體系。通過加熱可降低氣相中硫化氫、氨和二氧化碳的分壓,促進它們從液相進入氣相,從而達到凈化水質的目的。

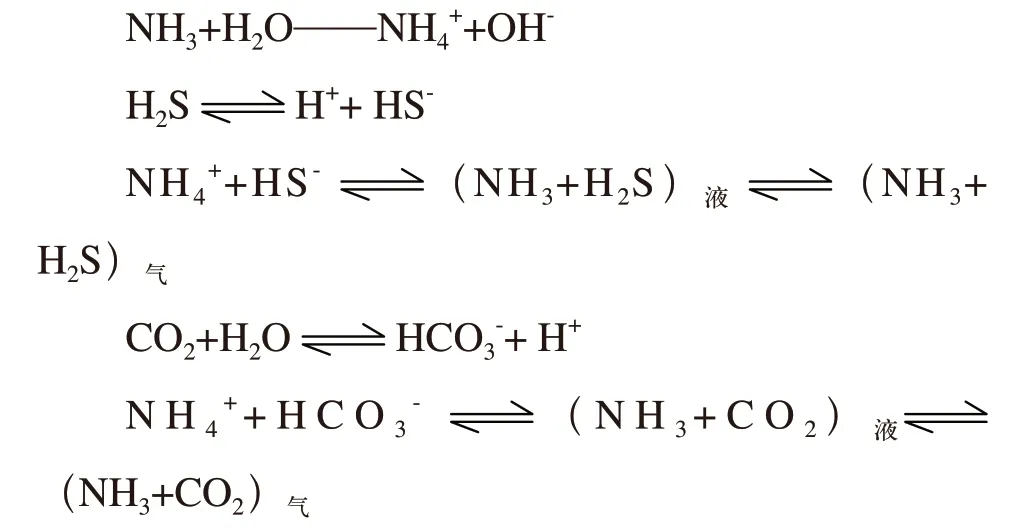

汽提過程中存在如下化學平衡、電離平衡:

H2S的溶解度遠小于NH3,且其飽和蒸汽壓比同溫度下的氨大得多,故其相對揮發度也就比氨大。因此只要溶液中有一定數量的游離H2S分子存在,則與之平衡的汽相中的H2S濃度就較大;由于氨的溶解度比H2S大得多,而H2S的相對揮發度比氨大得多,所以本污水汽提裝置H2S汽提塔頂部在低于45℃的溫度下可以獲得含NH3很少的酸性氣體。

1.2 汽提工藝

原料酸性水經原料水泵加壓后的酸性水分兩路進入主汽提塔,其中一路經冷進料冷卻器冷卻后作為冷進料進入主汽提塔頂填料段上部,另一路經原料水-凈化水一級換熱器,一級冷凝冷卻器,原料水二級換熱器,分別與凈化水、側線換熱至150℃后,作為熱進料進入主汽提塔的第一層塔盤,塔底用1.0MPa蒸汽通過重沸器加熱汽提。側線氣由主汽提塔第17層塔盤抽出,經過三級冷凝冷卻和三級分凝后,得到濃度高于97%的粗氨氣送至氨精制系統。

汽提塔底凈化水與原料水換熱后,經過凈化水空冷器、凈化水冷卻器冷卻至40℃,一部分經凈化水泵加壓后送至裝置外,回用于工廠其它裝置,其余部分排至含油污水管網。汽提塔頂酸性氣進入酸性氣脫液罐,分液后氣體送至脫硫制硫裝置。

單塔加壓側線抽出汽提工藝,不僅凈化了酸性水同時側線抽出的富氨氣經分凝、精制、壓縮得到副產品液氨,塔頂酸性氣作為脫硫制硫裝置的原料,回收硫磺,汽提后的凈化水回用其它裝置。工藝流程圖如圖1、圖2所示。

圖1 污水汽提工藝流程圖-單塔加壓側線抽出汽提工藝(拷自DCS)

圖2 污水汽提工藝流程圖

1.3 污水汽提部分原料及產品性質

1.3.1 原料性質

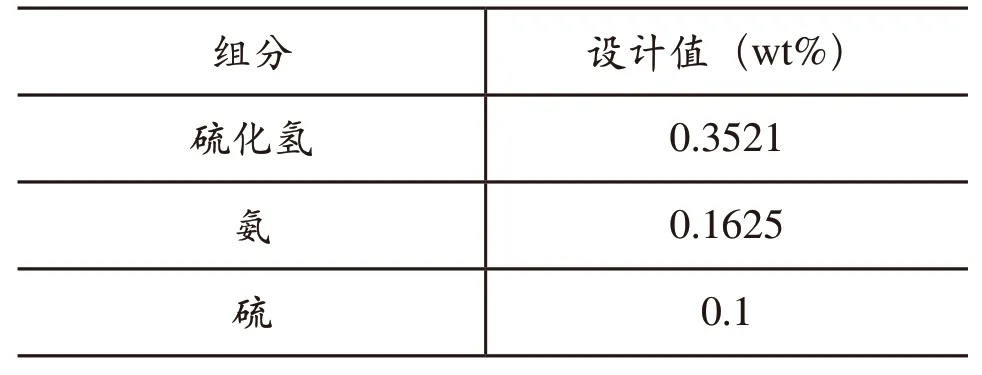

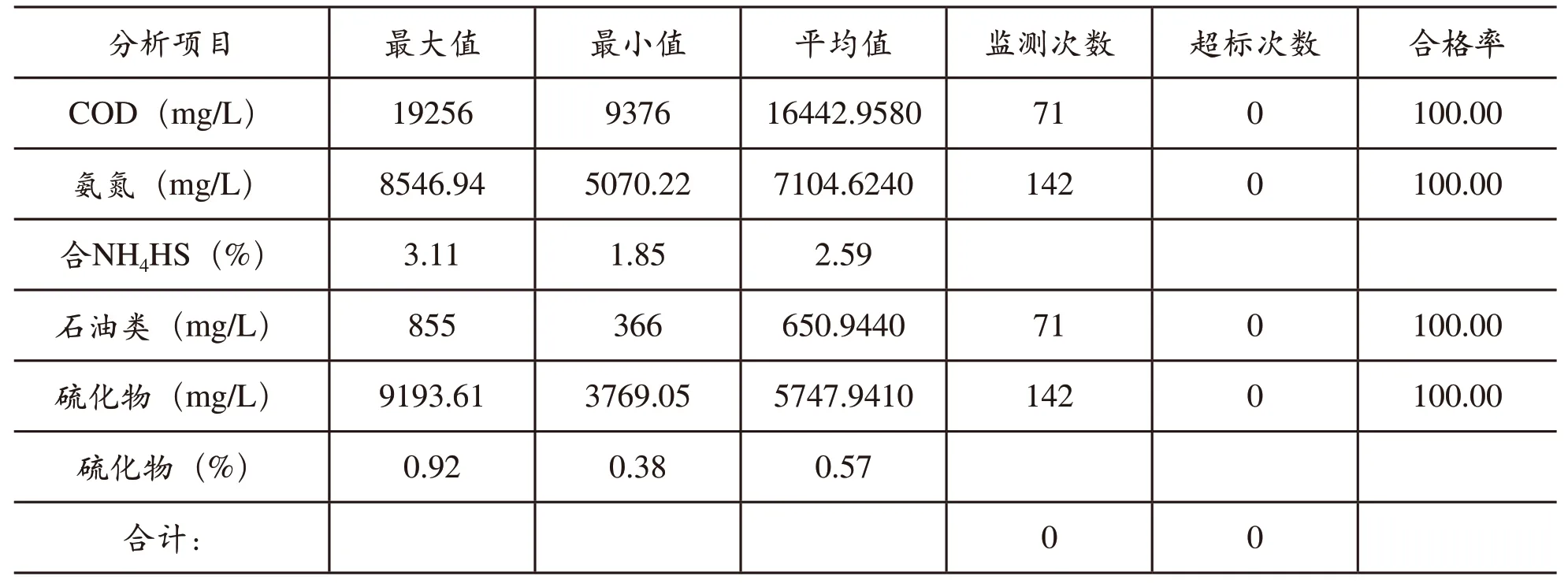

處理非加氫型酸性水共143.2t/h,原料性質如表1所示。

表1 原料性質

1.3.2 產品性質

凈化水:硫化氫含量≤5 0 p p m,氨含量≤100ppm。

酸性氣:烴含量≤2%(V)。

1.3.3 介質成分

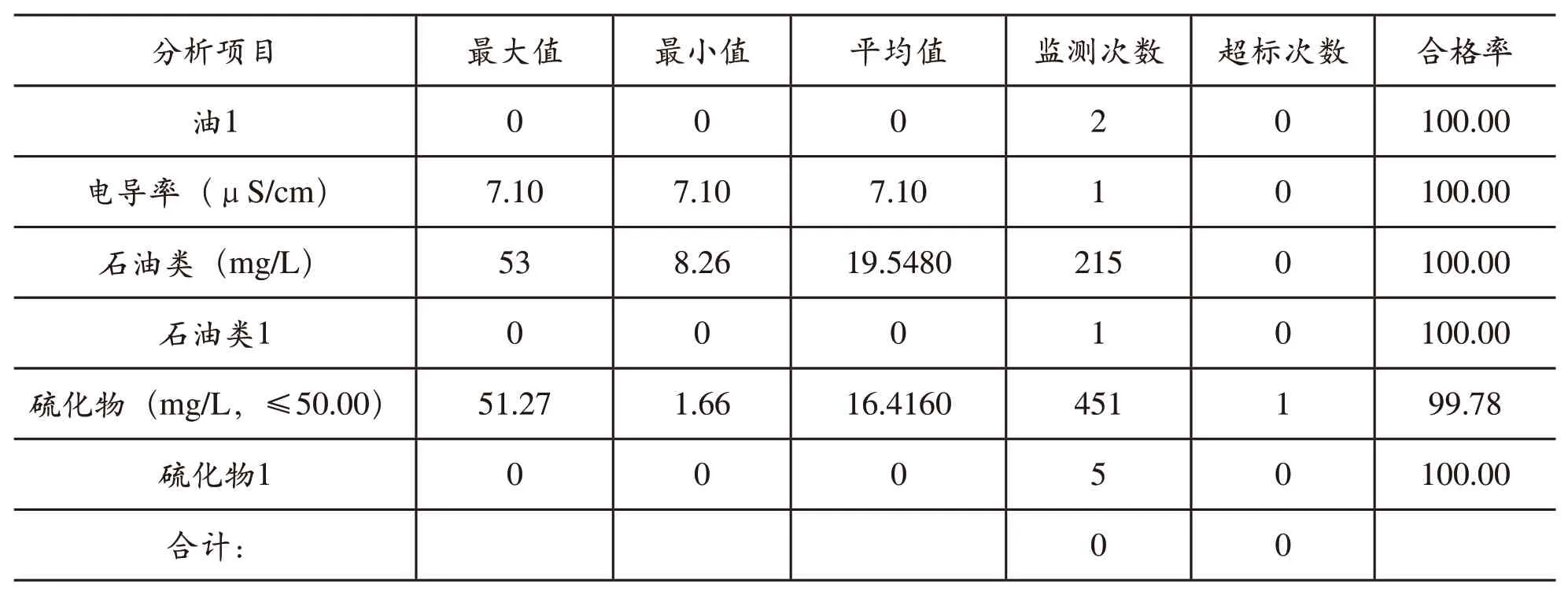

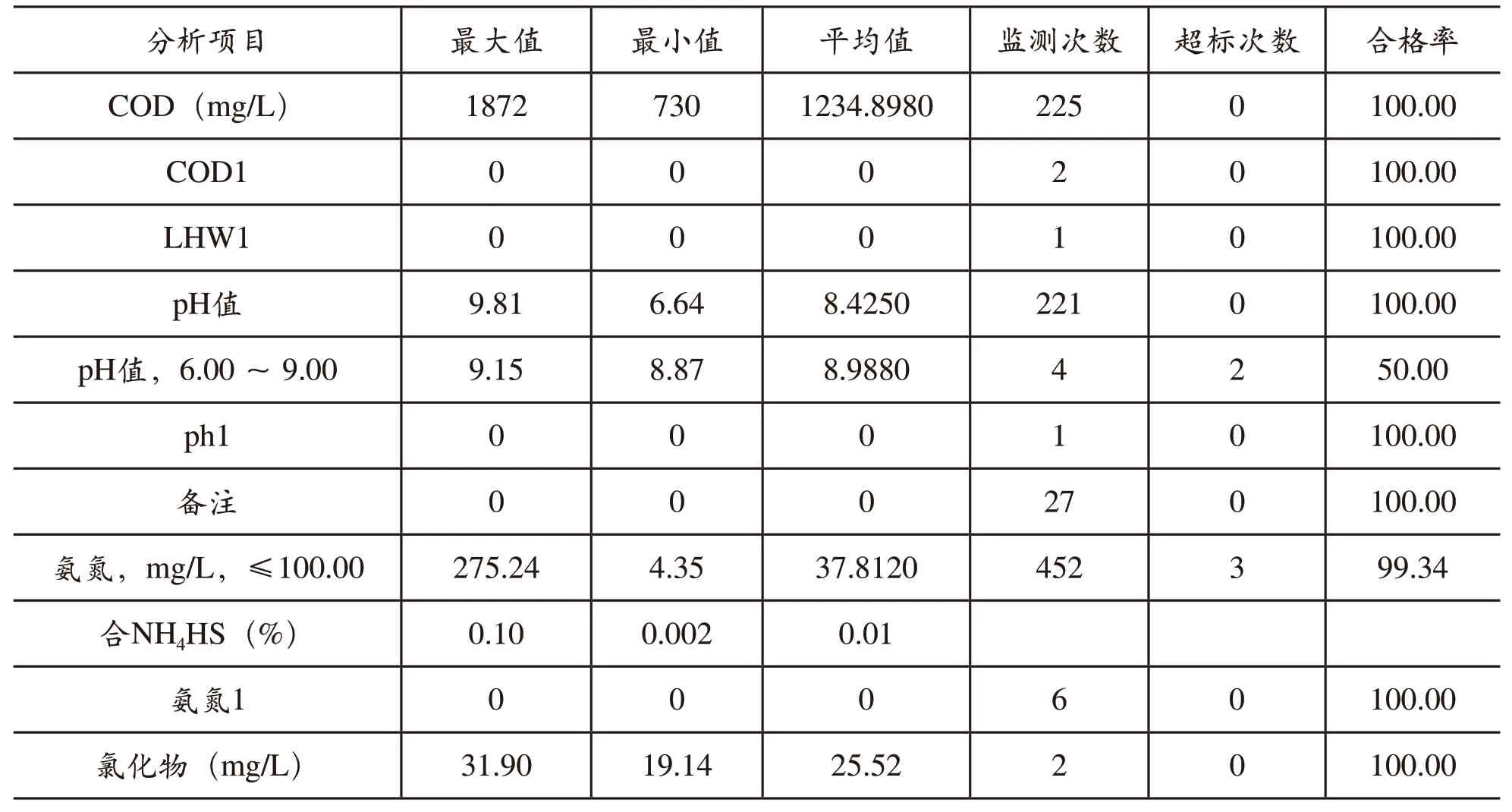

原料水、凈化水做LIMS化驗分析。2019年1月~9月LIMS凈化水分析結果,pH值、氨氮、硫化物有超標情況。根據氨氮及硫化物含量,核算原料水的NH4HS含量為1.85~3.11%,硫化物含量為0.38~0.92%;核算凈化水NH4HS含量為0.002~0.10%,硫化物最大含量1.66~51.27mg/L,如表2、表3所示。

表2 (續)

表2 2019年1月~9月LIMS凈化水分析結果

表3 2019年1月~9月原料水分析結果

2 檢驗檢測

2.1 宏觀檢驗

2.1.1 外部宏觀檢驗

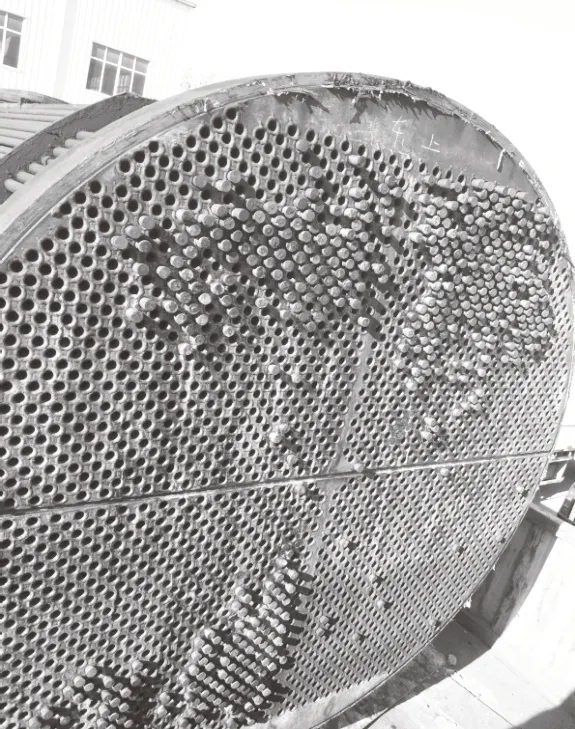

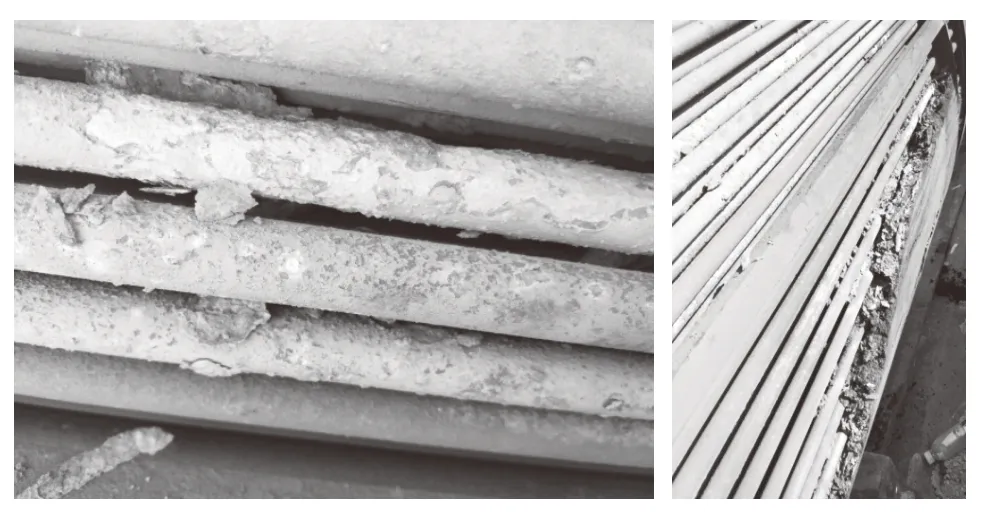

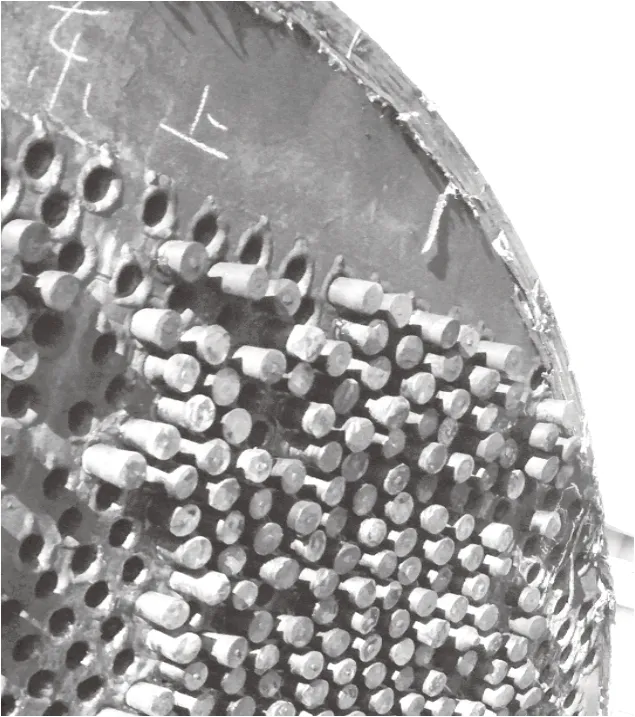

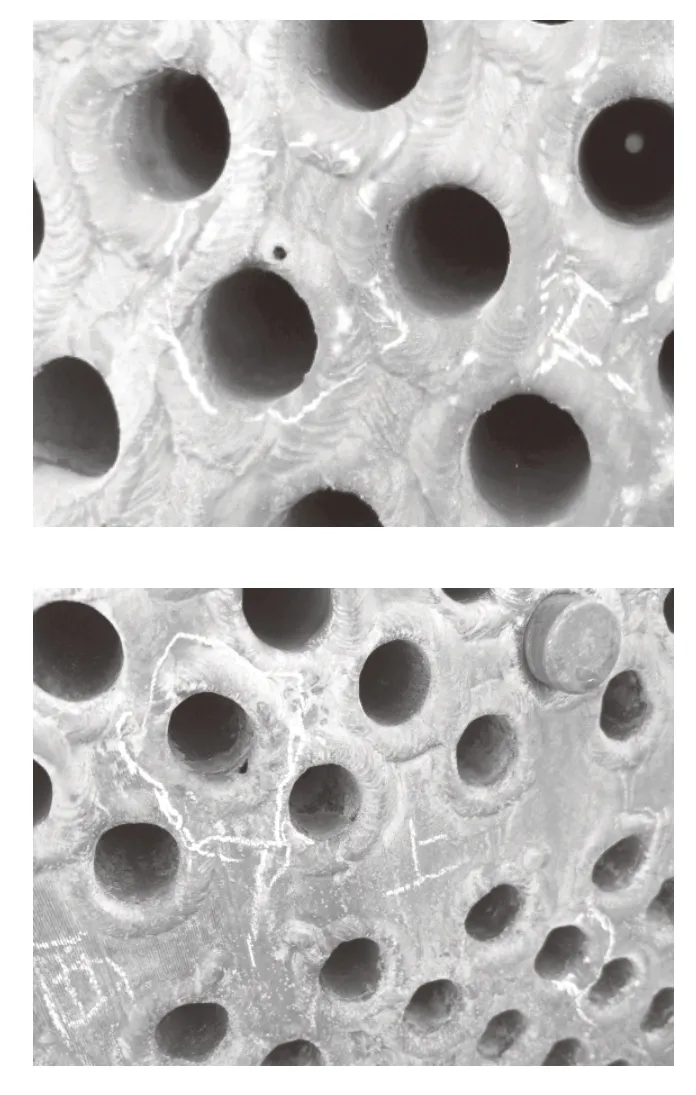

對抽出的芯子進行檢查,發現管板表面腐蝕輕微,管板管束焊縫有多處綠豆大小的泄漏孔眼,東側2處,西側3處。管束外表面嚴重腐蝕,南側管束大量換熱管外表面為疏松反應產物垢皮狀態,垢皮揭掉后,換熱管外表面呈粗糙腐蝕狀,且整體腐蝕變細。部分換熱管外表面局部有腐蝕坑。管束下部積污垢嚴重。北側下部管束腐蝕較輕,個別換熱管外表面局部有腐蝕坑。如圖3~圖6所示。

圖3 東側管板

圖6 南側管束反應產物垢皮、腐蝕、積垢

圖4 東側管板與管束焊縫2處泄漏孔眼

圖5 西側管板與管束焊縫3處泄漏孔眼近圖

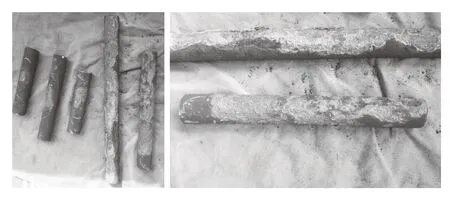

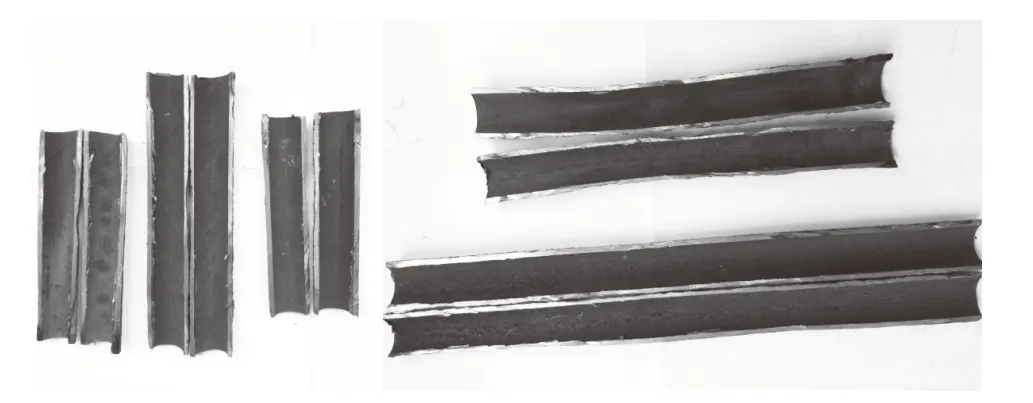

2.1.2 割管宏觀檢驗

取5根腐蝕嚴重的換熱管剖管檢查。檢測換熱管未腐蝕部位外徑為19.5mm,全面腐蝕部位外徑為18.5mm。管子剖開,內表面完好,基本無腐蝕。局部蝕坑的管子厚度為0.5~2.0mm,全面減薄的管子厚度為0.7~1.5mm,內、外壁表面形貌如圖7、圖8所示。

圖7 割管外表面腐蝕形貌

圖8 管子剖開內表面形貌

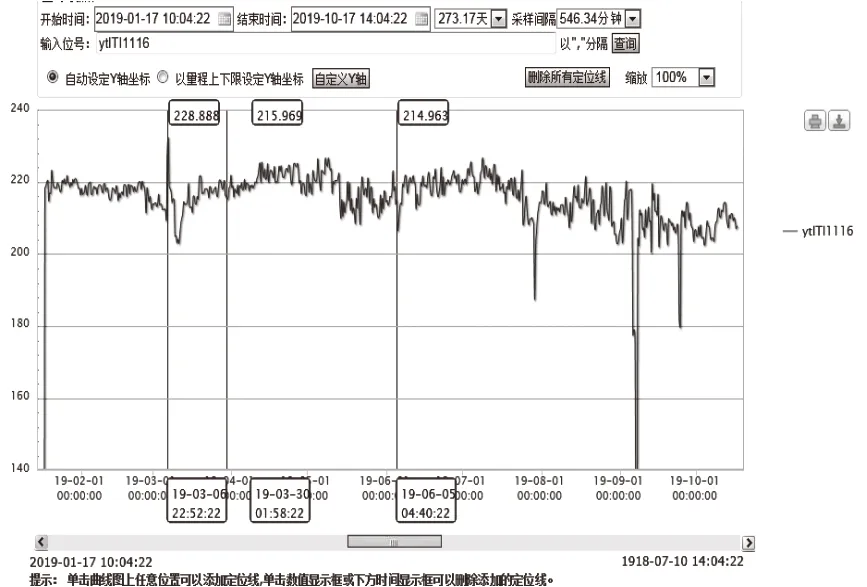

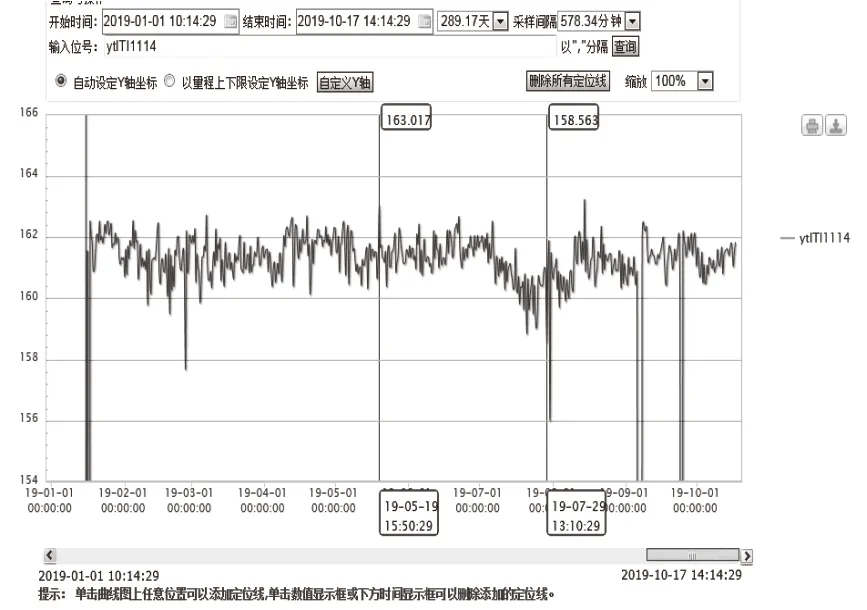

2.1.3 實時溫度數據

實時數據顯示,換熱器管程蒸汽入口實際操作溫度210~220℃,殼程凈化水介質入口溫度在160℃左右,趨勢圖如圖9、圖10所示。

圖9 蒸汽入口溫度

圖10 重沸器凈化水入口溫度

3 原因分析

從宏觀檢查看,腐蝕完全發生在凈化水側。原料水、凈化水的LIMS化驗分析結果表明,介質含有氨氮(NH4HS)、硫化物、氯化物等,pH值、氨氮、硫化物有超標情況。原料水NH4HS含量為1.85-3.11%,硫化物含量為0.38%~0.92%(硫化氫設計值0.3521%)。凈化水NH4HS含量0.002%~0.10%,硫化物最大含量1.66~51.27mg/L,氯化物含量為19.14~31.90mg/L。

換熱器管束為10#材質,實時數據顯示,換熱器管程入口實際操作溫度210~220℃,殼程160℃左右,在該條件下,換熱管的損傷模式有:硫氫化銨(NH4HS)、高溫硫腐蝕、縫隙腐蝕、氯化銨鹽垢下腐蝕[1]。

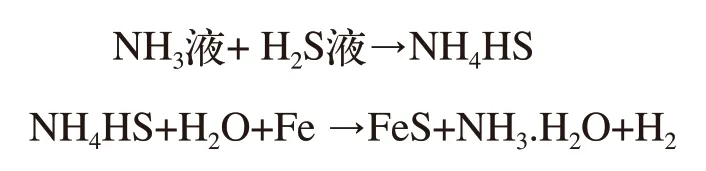

在PH值大于7的硫氫化銨(NH4HS)酸性水中會引起堿式酸性水腐蝕,反應如下:

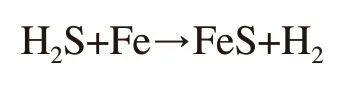

在204℃以上時還會發生高溫硫化物腐蝕,且在液相和氣相都發生。H2S引起的高溫硫腐蝕反應 如下:

管子和管板之間有縫隙,氣體或液體進入縫隙,發生縫隙腐蝕。

在重沸器操作溫度條件下,介質中存在氯和氨時,氣相中會析出氯化銨鹽,引發銨鹽垢下腐蝕。

以上腐蝕,都能反應形成FeS膜,膜較厚,但疏松多孔,不能起到保護作用,會促進垢下腐蝕。一般地,硫氫化銨濃度小于2%時,腐蝕不明顯,但高流速沖刷易使FeS膜被破壞,從而促進腐蝕。氯化物的存在促進點蝕。

換熱器管程出口操作溫度低于入口溫度,所以此部位換熱管外壁腐蝕較輕。

4 結論和建議

重沸器E-3409管束的損傷模式為:高溫硫腐蝕、硫氫化銨(NH4HS)、縫隙腐蝕、氯化銨鹽垢下腐蝕。材質偏低是管束腐蝕泄漏失效的主要 原因。

建議:(1)管束材質升級為304或316L;(2)采用低壓蒸汽,降低傳熱,以防止局部出現紊流,同時降低硫腐蝕速度。