基于雙聯流化床固體廢棄物共氣化的固體氧化物燃料電池分布式冷熱電三聯供系統研究

陳程,肖軍,吳斌,鄭漪琳,陳時熠,孫衍謙

(1.中國能源建設集團江蘇省電力設計院有限公司,南京 211102;2.東南大學能源與環境學院,南京 210096;3.中國能源建設集團規劃設計有限公司,北京 100120)

隨著城鎮經濟的飛速發展,能源與環境問題日益突出。一方面,大量的能源需求導致化石能源短缺,化石能源的使用也帶來了一系列環境問題[1];另一方面,生產生活過程中產生大量的生活垃圾和污泥等固廢,“垃圾圍城”現象日益凸顯[2]。

我國是農業大國,在小城鎮周邊地區有豐富的生物質資源[3]。生物質具有低硫、低氮和可再生等優勢[4],可以作為化石燃料的替代能源,能夠解決化石能源帶來的問題,而氣化是一種極具前景的生物質轉化利用方法[5]。在固體廢棄物處理方面,氣化也是重要的研究方向,可以實現固體廢棄物的清潔轉化利用。固體燃料的氣化爐主要形式有固定床和流化床,流化床氣化爐以其高氣化效率、強原料適應性、少污染物排放和可分布式布置等特點而受到學者的廣泛關注[6]。生物質雙流化床氣化技術能夠在常壓空氣氣化條件下獲得高品質可燃氣體,降低建設和運行成本。在該技術中,生物質在氣化反應器中實現揮發分熱解、析出、固定碳氣化和半焦燃燒的解耦,半焦進入燃燒反應器燃燒釋放大量熱量,提供氣化反應器中揮發分熱解析出和固定碳氣化所需的熱量,這些熱量可以通過在兩個反應器中循環流動的固體熱載體實現傳遞,并避免燃氣和煙氣摻混[7]。因此,將生物質、垃圾和污泥等典型城鎮和農村廢棄物進行雙流化床共氣化可以有效緩解城鎮以及周邊農村地區遇到的農林和生活垃圾廢棄物處理問題,同時也是一種廢棄物資源化利用的有效方式。

分布式的能源處理方式有利于減少輸運成本,緩解交通運輸壓力并且效率高,因此基于能量梯級利用原理的冷熱電聯供(Combined Cooling Heating and Power,CCHP)系統獲得廣泛的關注[8-10]。林俊光等[8]對一種生物質燃料氣化聯產系統進行了研究,包括氣化爐裝置、內燃機和溴化鋰制冷機組,能耗性、環保性和經濟性都有明顯提高。固體氧化物燃料電池(Solid Oxide Fuel Cell,SOFC)是一種發電裝置,它突破了卡諾循環的限制,相比熱機,可以獲得更高的能量利用效率[11],被廣泛應用于CCHP系統。肖彪等[12]建立了SOFC冷熱電聯供系統,研究了溴化鋰吸收式制冷循環運行參數對基于燃料電池的冷熱電聯供系統性能的影響,整體熱效率可達88.8%,能量利用率得到大幅提升。王世學等[13]針對SOFC尾氣具有大量高溫顯熱的特點,提出了一種以溫差發電器為中間循環回收SOFC尾氣余熱的冷熱電三聯供系統,該系統包括內部重整SOFC、后燃室、溫差發電器和溴化鋰吸收式冷熱水機組,實現了余熱梯次利用,極大地提高了CCHP系統能源利用效率。這些研究結果都表明冷熱電聯供的分布式能源系統具有明顯的效率優勢,但這些系統的燃料處理單元都較為簡單。

本文以我國南方典型城鎮和周邊農村為研究區域范圍,提出雙流化床生物質、生活垃圾、污泥固廢共氣化協同固體氧化物燃料電池冷熱電三聯供系統,基于Aspen Plus軟件平臺建立了系統模型,驗證了系統的可行性,并研究了氣化參數和SOFC工作參數對系統效率等性能指標的影響規律,對于城鎮及農村分布式能源協同生物質以及固廢處理具有一定的參考意義和價值。

1 雙流化床氣化耦合固體氧化物燃料電池冷熱電聯供系統

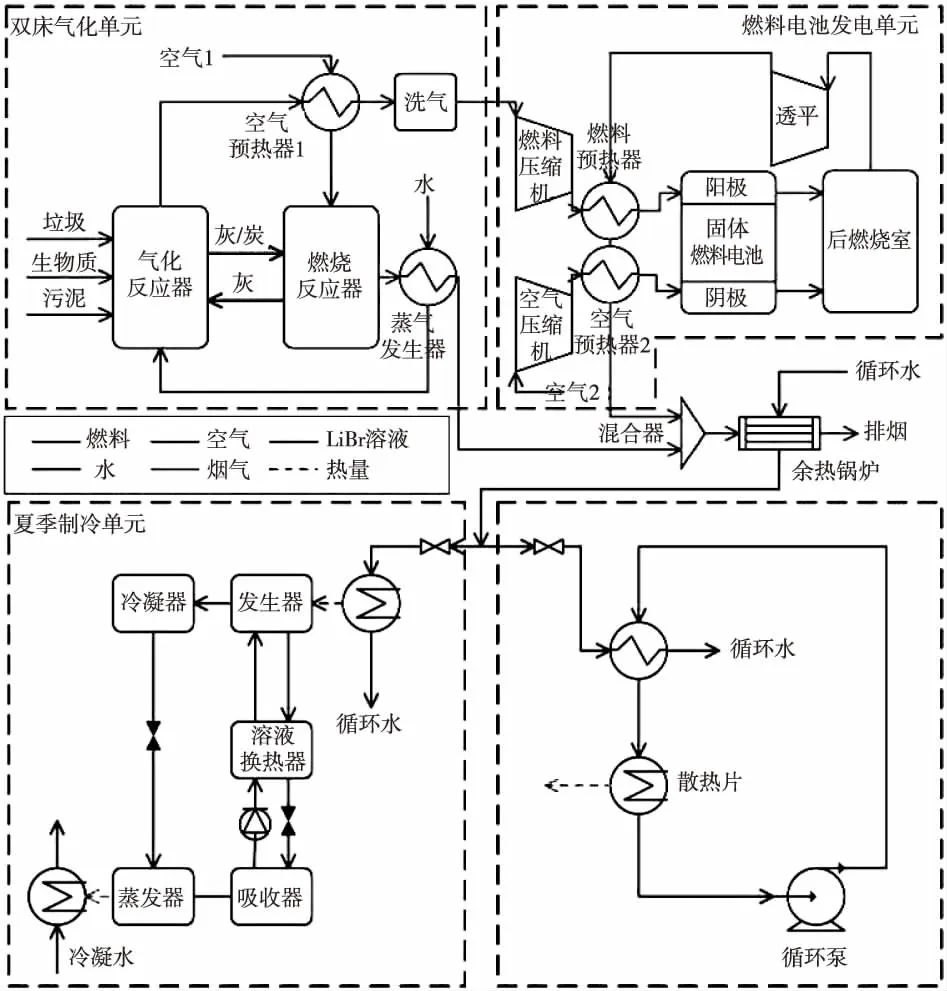

生物質、垃圾和污泥共氣化雙流化床氣化耦合固體氧化物燃料電池冷熱電三聯供系統如圖1所示,它由雙床氣化單元、燃料電池單元、制冷和供熱單元組成。

圖1 生物質、垃圾和污泥燃料雙流化床共氣化固體燃料電池冷熱電三聯供系統

雙床氣化單元中,生物質、垃圾和污泥在氣化反應器中經過氣化轉變成可以被燃料電池利用的高溫合成氣,高溫合成氣經過冷卻、除塵和脫硫等處理過程后進入燃料電池單元發電;殘炭進入燃燒反應器與空氣中的氧氣燃燒,惰性灰分攜帶熱量重新進入氣化反應器,產生的煙氣在蒸汽發生器中釋放部分熱量后進入煙氣混合器。燃料電池單元中,合成氣經過壓縮機和預熱器進入燃料電池陽極,空氣經過壓縮機和預熱器進入燃料電池陰極,在電化學反應后未完全轉化的合成氣與空氣進入后燃燒室進行完全燃燒放熱,高溫燃氣進入燃氣透平后充分放熱進入煙氣混合器。來自雙床氣化單元和燃料電池發電單元的煙氣在混合后進入余熱鍋爐,加熱循環水,最后排出系統。制冷單元由發生器、溶液換熱器、吸收器、蒸發器和冷凝器等部件組成,吸收煙氣余熱的循環水作為熱源,驅動溴化鋰機組來制取冷量。供熱單元由循環水泵、散熱片和換熱器組成,也由吸收煙氣余熱的循環水驅動。

2 模型建立

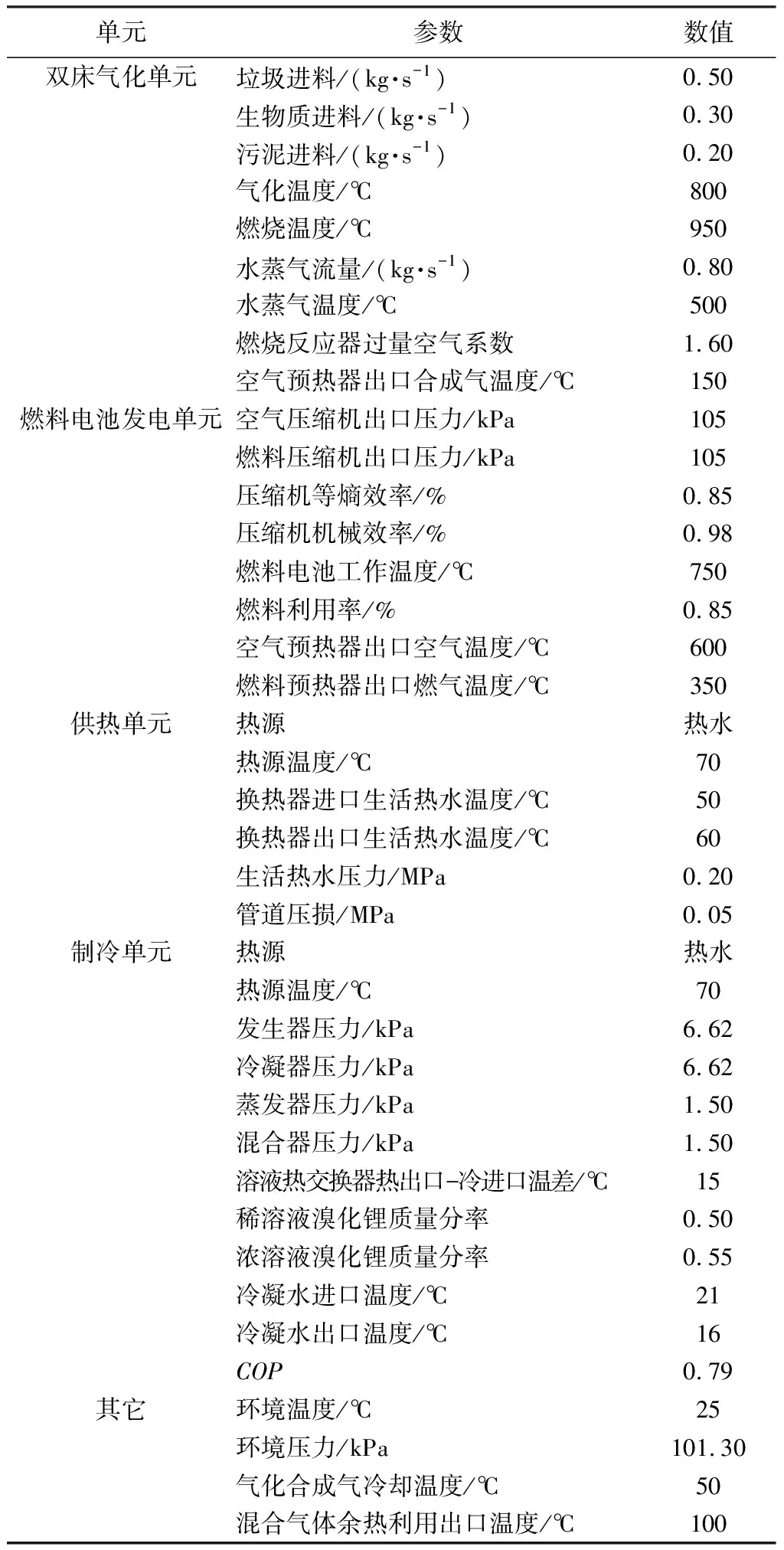

本模擬使用我國南方典型城鎮和周邊農村產生的農林生物質、生活垃圾和污泥作為燃料,生物質、垃圾及污泥燃料的性質和組成見表1,各模塊使用的基本參數見表2。在進行物性參數選擇上,選取了Boston-Mathias修正的Peng-Robinson方程,即PR-BM方程。

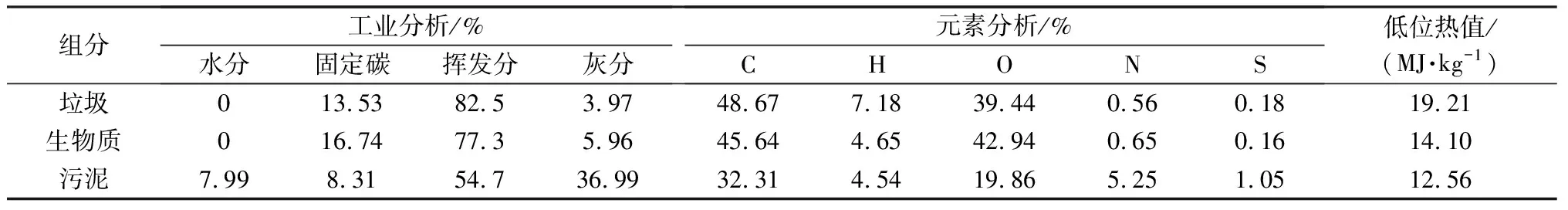

表1 生物質、垃圾及污泥的性質和組成

表2 各模塊使用的基本參數

2.1 主要假設

(1)系統內的流體處于穩定流動狀態,化學反應處于熱力學平衡狀態;

(2)原料中H、O、N和S完全反應,C在氣化反應器中部分氣化,其余部分在燃燒反應器中燃燒,灰分為惰性組分不參與反應;

(3)只有H2、CO和CH4進入燃料電池單元,尾氣在后燃室中完全燃燒;

(4)制冷單元中,蒸發器和發生器出口蒸汽處于飽和狀態,吸收器壓力等于蒸發器壓力,發生器壓力等于冷凝器壓力;

(5)系統設備到環境的熱損失可以忽略不計;

(6)除了供熱單元中熱水,其它流體在系統中的流動阻力和壓降損失忽略不計;

(7)系統部件為零維模型,內部熱力學參數分布是均勻的。

2.2 雙聯流化床氣化模型

固體燃料氣化是一個比較復雜的化學反應過程,因此對該過程采用了RYield模塊和RGibbs模塊進行了模擬。首先RYield模塊將固體燃料除灰分外的所有元素轉化為基本單質,具體過程可由式(1)描述。其次這些基本單質進入RGibbs模塊,該模塊基于吉布斯自由能最小原理,當吉布斯自由能最小時,認為氣化氣的組成處于平衡狀態。

氣化過程中,空氣和水蒸氣是反應物,必須考慮空氣當量比ER和蒸汽生物質比S/B。空氣當量比是氣化爐內實際供給的空氣量與物料理論上達到完全燃燒所需要的空氣量之比,表達式如式(2)所示。式(2)中,AR是實際通入的空氣量與燃料量之比,稱為空燃比;SR是物料理論上達到完全燃燒所需要的空氣量與燃料量之比,被稱為化學當量比。化學當量比SR的計算公式如式(3)所示。

CHxOyNzSw→C+x/2H2+y/2O2+z/2N2+wS

(1)

ER=AR/SR

(2)

(3)

2.3 SOFC模型

燃料電池中發生的反應如式(4)~(7)所示,采用RStioc模塊對燃料電池和后燃燒模塊進行了模擬。

陽極反應:

H2+O2-→H2O+2e-

(4)

CO+O2-→CO2+2e-

(5)

CH4+4O2-→2H2O+CO2+8e-

(6)

陰極反應:

O2+4e-→2O2-

(7)

燃料利用率Ut代表燃料電池內部燃料轉化的程度,定義為:

Ut=ni,reacted/ni,input

(8)

式(8)中,ni,input是進入電池的燃料量,ni,reacted是電池中反應的燃料量,i代表H2、CO和CH4。SOFC的反應溫度通常在700~900 ℃范圍內,電池電壓通常是多種電池參數的函數,例如溫度、壓力、氣體成分和電流密度。但在本研究中,簡化了一些參數的影響,假設電池電壓在實際范圍內,而不考慮由于極化引起的電池壓降。所以電池電壓可以假定為電池溫度和壓力的函數。

VSOFC=Vref+ΔV=Vref+(RT/4F)ln(P/Pref)

(9)

式(9)中,VSOFC為燃料電池電壓;R為通用氣體常數,8.31 J/(mol·K);T為燃料電池溫度;F為法拉第常數,96 486 C/mol;P為燃料電池的工作壓力;Pref為參考電池工作壓力,0.35 MPa;Vref為參考電池電壓,0.7 V。

SOFC直流(DC)功率WSOFC,DC計算如下:

WSOFC,DC=VSOFCI

(10)

I為工作電流,假設與反應的燃料得失電子數相關。直流電必須轉換為交流電(AC)才能傳輸,DC-AC轉換效率ηconvert假設為95%:

WSOFC,AC=WSOFC,ACηconvert

(11)

2.4 溴化鋰制冷模型

本文采用單效溴化鋰吸收式制冷循環,該循環是最基本的吸收式制冷形式,其以溴化鋰為吸收劑、水為制冷劑,對熱源溫度要求不高[12],本模擬中主要是通過換熱器模塊實現。衡量冷循環主要的經濟指標為循環熱力系數(COP),為在蒸發器中產生的冷量Qeva與發生器發生需要的熱量Qgen的比值,其表達式為:

COP=Qeva/Qgen

(12)

2.5 換熱器模型

換熱器中的能量平衡式為:

ΔHcold=ηheaterΔHhot

(13)

式(13)中,ΔHcold和ΔHhot分別為冷端和熱端的焓值變化;ηheater為換熱器換熱效率。焓值變化是進入流股流量m和比焓值h變化的乘積,具體公式為:

ΔH=m|hin-hout|

(14)

2.6 系統性能指標

系統的能量效率是評價系統優劣的關鍵,本模擬計算了熱電綜合效率η,具體的計算方式為:

η=(Wnet+Qi)/(mbioQLHV,bio+mwasteQLHV,waste+mmudQLHV,mud)

(15)

式(15)中,Wnet為系統的凈發電量,計算方法如式(16)所示,WGT為燃氣透平發電量,WAUX為系統中泵、壓氣機等輔助設備的耗電量;Qi為冬季供熱單元的散熱量或夏季制冷單元的制冷量;mbio、mwaste和mmud分別為生物質、垃圾和污泥原料的消耗量;QLHV,bio、QLHV,waste和QLHV,mud分別為生物質、垃圾和污泥原料的低位熱值。

Wnet=WSOFC,AC+WGT-WAUX

(16)

火用分析可以確定在不可逆過程中火用損失的位置,然后可以考慮改進。本模擬分別計算了燃料電池、制冷單元和供熱單元的火用效率ηex,SOFC、ηex,cooling、ηex,heating。

ηex,SOFC=ExW/Exfuel

(17)

ηex,cooling=Excooling/Exfuel

(18)

ηex,heating=Exheating/Exfuel

(19)

(20)

式(17)~(18)中,ExW、Excooling、Exheating和Exfuel分別為燃料電池發電火用、制冷單元冷量火用、供熱單元熱量火用以及燃料火用,生物質等固體燃料攜帶的燃料火用可依據式(20)計算[14]。

3 結果分析

當系統的輸入參數確定后,進行模擬可以獲得系統中各物流的參數,并得到系統的能量效率和各單元的火用效率。本文主要研究了氣化爐溫度、蒸汽/燃料質量比、燃料電池燃料利用率、燃料電池工作溫度以及燃料電池工作壓力對系統熱電綜合效率以及燃料電池、制冷和供熱等單元火用效率的影響。

3.1 氣化溫度的影響

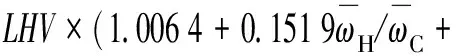

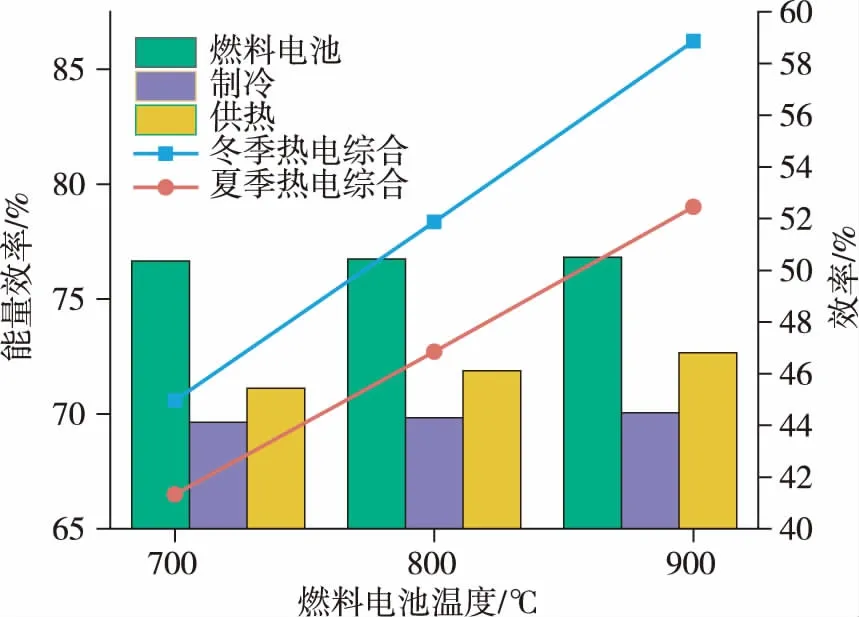

氣化溫度對系統效率和各子單元火用效率的影響如圖2所示,氣化溫度從650 ℃變化到900 ℃,其它參數基本保持不變。氣化溫度過低可能導致氣化反應動力學無法滿足運行要求,氣化溫度過高會導致通過惰性灰分從燃料反應器傳遞出的熱量無法滿足氣化反應器自熱要求,所以選擇650~900 ℃。從圖2可以看出,隨著氣化溫度提高,冬季熱電綜合效率從78.5%降到77.0%,夏季熱電綜合效率從73.4%降到71.6%,燃料電池火用效率從53.2%降到50.3%,制冷火用效率從46.7%降到44.1%,供熱火用效率從48.3%降到45.8%。主要原因是為了滿足氣化溫度的提高,更多的碳元素進入燃燒反應器,氣化反應器出口合成氣流量降低。

圖2 氣化溫度對系統效率和各單元火用效率的影響

3.2 蒸汽/燃料比影響

蒸汽/燃料比對系統效率和各子單元火用效率的影響如圖3所示,蒸汽/燃料比的增加對系統能量效率有不利影響,蒸汽/燃料比從0.4增加到1.4,冬季熱電綜合效率下降了13.0%,而夏季熱電綜合效率下降了10.3%,主要原因是進入系統的常溫水流量增加了。隨著蒸汽/燃料比的增加,各子單元火用效率先增加后減小,在反應當量比為1時,燃料電池、制冷和供熱火用效率達到最大,分別為51.2%、44.8%和46.3%,主要和燃料中的碳元素選擇性有關,低于1時碳元素主要轉化為C和CO,高于1時碳元素主要轉化為CO2和CO。

圖3 蒸汽/燃料比對系統效率和各單元火用效率的影響

3.3 燃料利用率的影響

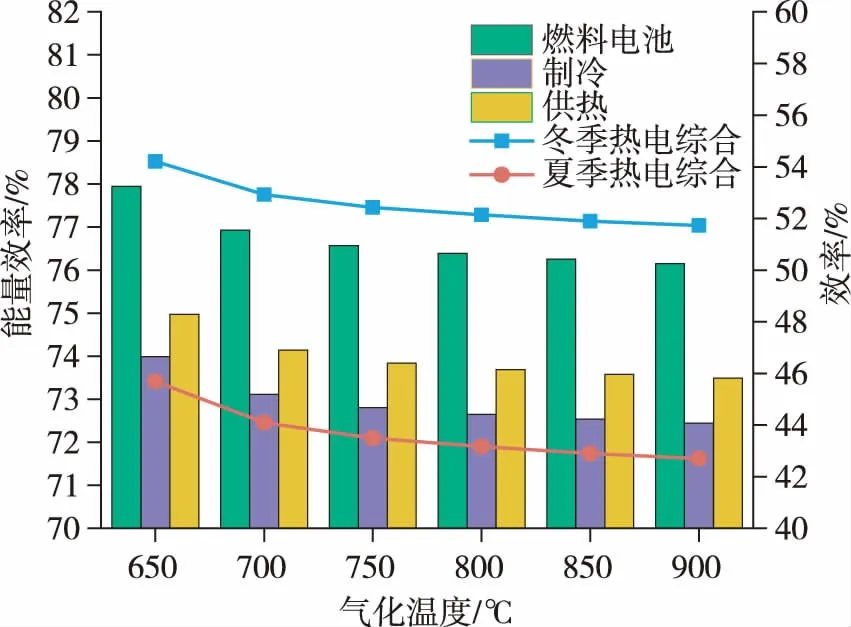

燃料利用率對系統效率和各子單元火用效率的影響如圖4所示,燃料電池燃料利用率的增加對系統能量效率同樣有不利影響。燃料電池燃料利用率越高,后燃燒室溫度越低,導致進入余熱鍋爐的排煙溫度降低,因此制冷和供熱的循環水熱能品質降低,對供暖單元影響顯著,冬季熱電綜合效率從84.6%下降到77.1%,而夏季熱電綜合效率僅從74.8%下降到72.3%。燃料電池燃料利用率的增加有利于各子單元火用效率,各部分都有明顯增加的趨勢。

圖4 燃料利用率對系統效率和各子單元火用效率的影響

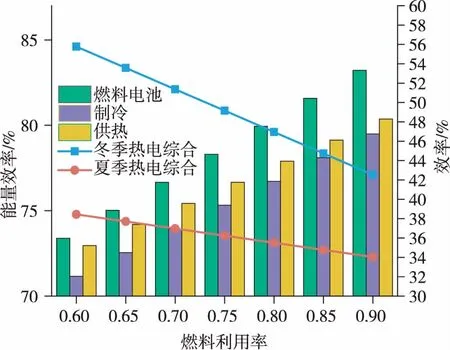

3.4 燃料電池工作溫度的影響

如圖5所示,燃料電池工作溫度的提高可以增加系統效率,燃料電池溫度從700 ℃增加到900 ℃,冬季熱電綜合效率上升了15.6%,而夏季熱電綜合效率上升了12.5%,主要是與進入余熱鍋爐的排煙溫度有關。而燃料電池工作溫度對各子單元火用效率影響可以忽略不計。

圖5 燃料電池溫度對系統效率和各單元火用效率的影響

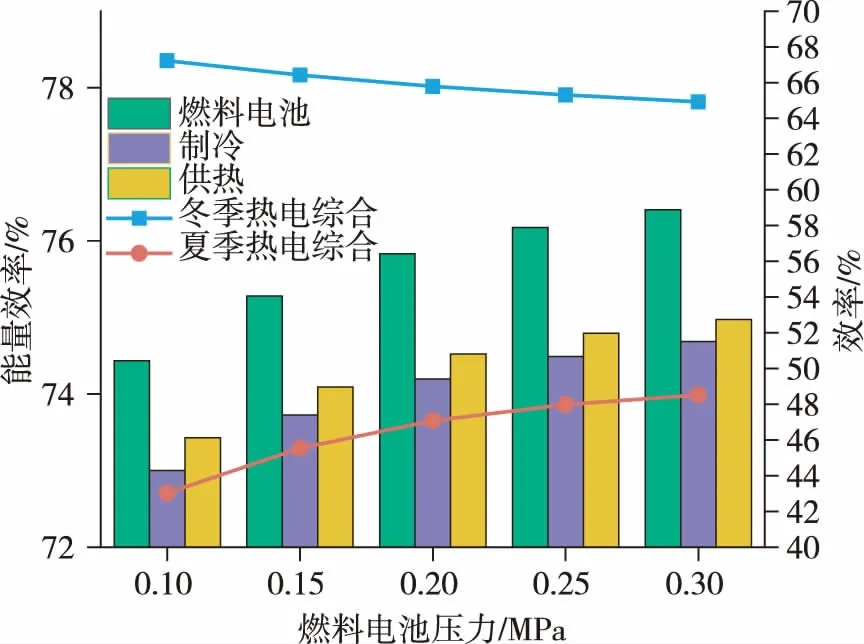

3.5 燃料電池工作壓力的影響

燃料電池壓力對系統效率和各子單元火用效率的影響如圖6所示,燃料電池壓力的增加會導致冬季熱電綜合效率略微下降,而夏季熱電綜合效率卻有上升。燃料電池壓力從0.1 MPa增加到0.30 MPa,各子單元火用效率都有較大的提升,燃料電池系統最顯著,從50.4%提升到58.9%。

圖6 燃料電池壓力對系統效率和各子單元火用效率的影響

總體而言,該系統冬季熱電綜合效率最高可達85%,夏季熱電綜合效率最高可達80%,具有明顯的優越性。冬季熱電綜合效率總是高于夏季熱電綜合效率,燃料電池單元的火用效率最高,而制冷單元的火用效率最低,系統優化改性可以從制冷單元開始。

4 結語

本文提出了生物質、垃圾和污泥固廢雙流化床共氣化固體燃料電池冷熱電聯供系統,建立了系統模型進行模擬計算,驗證了系統的可行性,并研究了氣化參數和燃料電池工作參數對系統性能指標的影響。

(1)該系統冬季熱電綜合效率最高可達85%,夏季熱電綜合效率最高可達80%,具有明顯的優越性。

(2)隨著氣化溫度提高,冬季熱電綜合效率、夏季熱電綜合效率和各子單元火用效率都有所降低;蒸氣/燃料比的增加同樣對系統能量效率有不利影響,蒸氣/燃料比為1時各子單元火用效率達到最大。

(3)燃料電池燃料利用率的增加對系統能量效率也有不利影響,但是明顯有利于各子單元火用效率;燃料電池工作溫度的提高可以增加系統效率,對各子單元火用效率影響微弱;燃料電池壓力的增加會導致冬季熱電綜合效率略微下降,而夏季熱電綜合效率卻有上升,各子單元火用效率都有較大的提升。