某柴油發動機缸孔變形分析及優化

項盼盼,曾小春,袁曉軍,鄒萍萍,林宇星,周 熹,鄭朝升

(江鈴汽車股份有限公司動力總成研究院,江西 南昌 330001)

0 引言

缸體是發動機的主體,是安裝其他零部件和附件的支承骨架,缸體內設有冷卻水套、潤滑油道和其他孔道,結構較為復雜。在發動機工作時,缸體除承受螺栓預緊力和軸瓦過盈等裝配載荷外,還受到缸內燃燒CFD(Computational Fluid Dynamics)的熱負荷,缸體在這種熱載荷作用下缸孔熱變形較大。隨著發動機性能水平日益提升,其燃燒爆發壓力越來越高,對缸孔變形也是一個極大的考驗。如果缸孔變形過大,氣缸孔和主軸承孔失圓,甚至使氣缸軸線和曲軸中心線不垂直,各個主軸承不同軸,導致它們相互之間正確的配合關系被破壞,加速零件的磨損甚至破壞,或造成漏水、漏氣、漏油等故障。因此,在缸體設計過程中必須考慮缸孔變形及磨損情況,評估其變形量是否滿足設計要求,保證發動機安全可靠的運行。目前國內也有相當多的企業和高校對缸孔變形展開了研究工作,并獲得了一定的成果[1-2]。

在計算結構強度時,CAE有著獨特的優勢。缸體、缸蓋的設計要有足夠的剛度和強度,成功的缸體、缸蓋設計,其工作應力應該比較小,變形及振動較小,以保證內燃機能夠長期可靠的工作[3]。

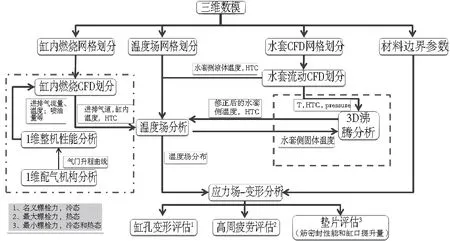

內燃機工作時,缸體、缸蓋受到燃氣爆發壓力、螺栓預緊力、氣門座圈過盈力和氣門落座力的作用。此外,缸體、缸蓋各部分的溫度梯度大,會產生很大的熱應力,這也是缸體、缸蓋設計時應重點考慮的問題。缸孔變形分析分別從冷態裝配下的變形及熱態裝配下的變形情況來評估。分析流程圖如圖1所示。

圖1 缸體缸蓋一體化分析流程

本文采用CFD(Computational Fluid Dynamics)與有限元FEA(Finite Element Analysis)耦合技術,評估及優化缸體缸孔變形情況,對變形較大區域進行了針對性的結構優化,有效改善了缸孔變形情況。

1 缸孔變形分析技術路線

缸體缸孔變形分析主要涉及流體力學、有限元兩大模塊,分析流程如圖1所示。首先需要收集發動機主要參數和三維數模,然后對各零部件進行網格劃分;若有限元模型采用流體力學載荷則需在AVL FIRE軟件中進行3D CFD缸內燃燒分析及3D水套冷卻分析,通過面網格映射功能把缸內燃燒表面及缸內水套表面的CFD載荷映射到有限元模型中。若不進行流體力學分析,有限元模型則采用簡化計算的載荷進行計算。本文分析采用流體力學分析載荷進行分析計算。有限元溫度場模型搭建完后,在ABAQUS軟件中進行溫度場分析,通過溫度場分析可以得到缸體缸蓋、缸體缸蓋水套、氣門、氣門座圈及導管等的溫度分布。然后用溫度場的計算結果作為應力分析的邊界,在ABAQUS中搭建應力場模型,可以得到缸體缸蓋及缸墊等零部件的應力分布情況。缸體缸孔變形的評估是將應力場數據導入到Altair公司的Simlab軟件中進行相應的后處理,得到缸孔周向及徑向變形輪廓,以及各階次變形輪廓及變形量,對各階次變形量進行評價。本文主要對缸體缸孔變形的評估和優化進行了詳細的分析說明。

2 分析模型及邊界載荷

2.1 有限元模型

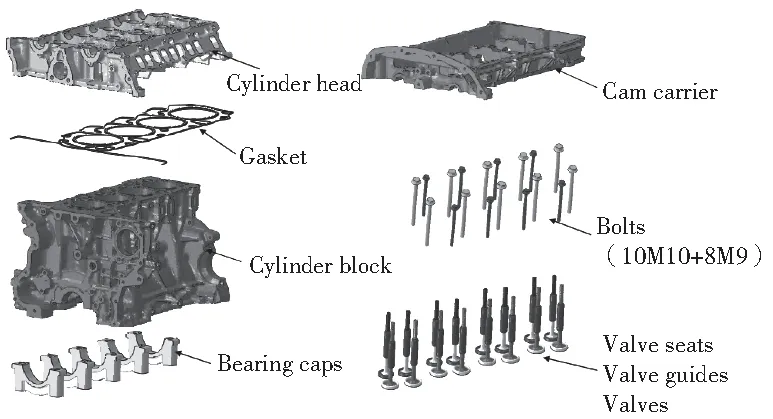

缸體缸蓋一體化分析模型主要包括缸體、缸蓋、主軸承蓋、缸蓋螺栓、氣門、氣門座圈及氣門導管等,如圖2所示。溫度場網格類型采用一階四面體網格,應力場網格模型采用二階四面體網格。模型中缸孔是分析主要對象,因此在網格處理時可以進行細化處理。

圖2 缸體缸蓋一體化分析CAE模型

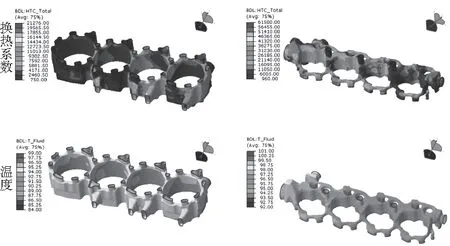

2.2 CFD載荷計算及映射

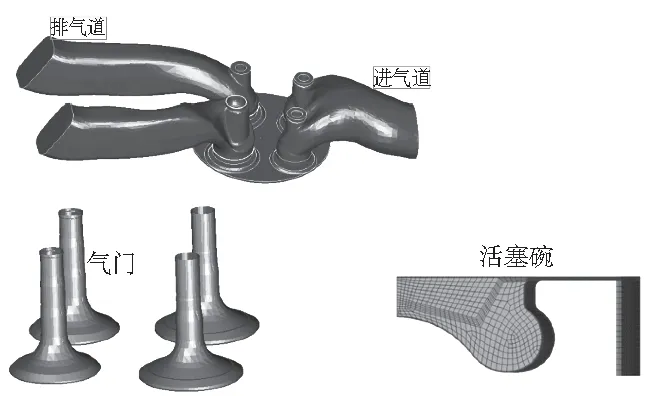

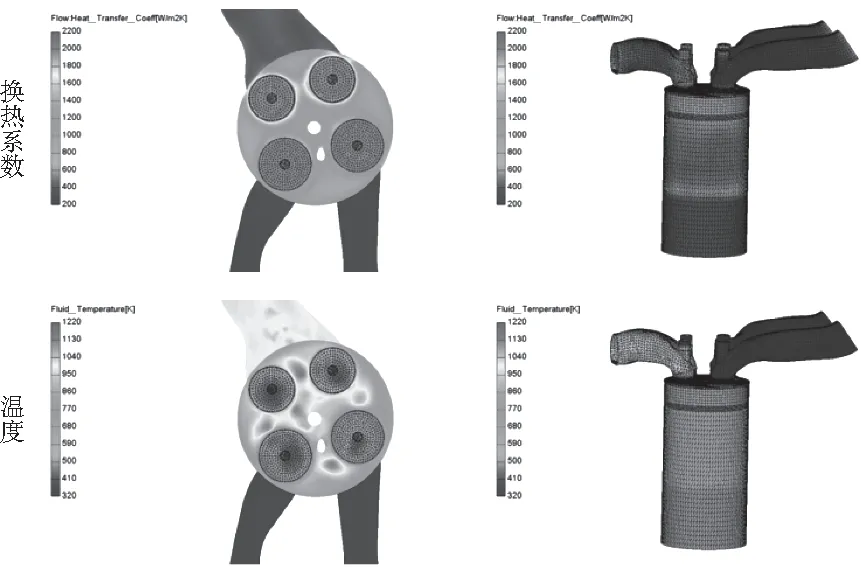

本文通過流體動力學分析獲得缸內燃燒及缸內冷卻的CFD邊界,流體力學分析模型如圖3、圖4所示。計算了發動機額定工況下的缸內燃燒及冷卻邊界,圖5、圖6為額定工況缸內燃燒及缸內冷卻水套溫度及換熱系數分布情況,從圖中可知,缸蓋火力面鼻梁區溫度較高,排氣側較進氣側溫度高;缸體水套第一缸換熱系數較低,缸蓋水套第四缸換熱系數較低。該結果將通過ABAQUS軟件映射到表面有限元網格上。

圖3 缸內燃燒分析模型

圖4 缸內冷卻水套分析模型

圖5 額定工況缸內燃燒邊界

圖6 額定工況缸內冷卻邊界

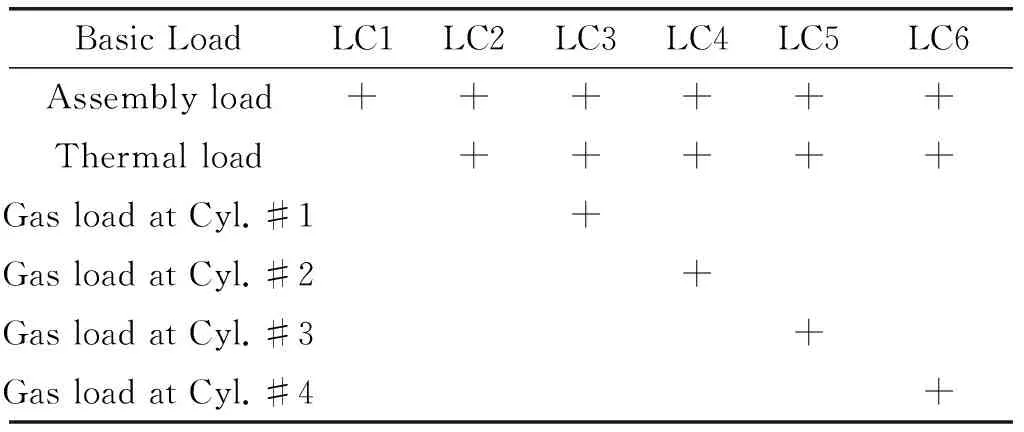

缸體缸蓋主要受力有:螺栓預緊力、氣門座圈及導管過盈、缸內燃燒溫度熱載荷以及缸內水套冷卻。本文分析缸體缸蓋一體化的缸內熱邊界均來自3D CDF分析,各載荷的加載順序如表1所示。

表1 應力計算工況表

3 缸孔變形評估

缸體缸孔變形使用HYPWEWORKS軟件中的SIMLAB模塊進行后處理。缸孔縱向變形影響活塞與缸體之間的配合間隙和工作情況,如果變形太大對活塞的運動不利,可能導致拉缸等不良現象。縱向變形是否合理,可以通過活塞二階運動仿真分析評估。一般來說,缸孔冷態安裝變形越小越好,不同廠家評價標準不同。

缸孔變形直接影響活塞的運動和整機機油消耗指標。工程中一般通過傅立葉技術來描述和評估。傅立葉技術分析中,第i諧次幅值系數Umaxi系通過以下定義描述:

ΔR=A0+A1cosφ+A2cos2φ+…+Aicosiφ+B1sinφ+B2sin2φ+…+Bisiniφ

(1)

式中,Ai,Bi為傅立葉系數,i為諧次數。

(2)

(3)

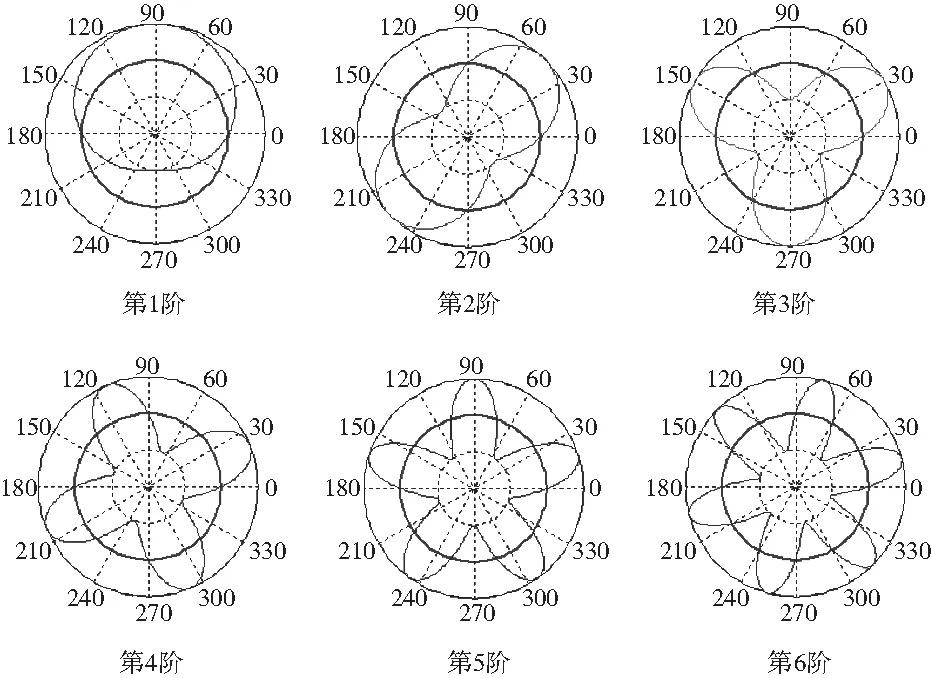

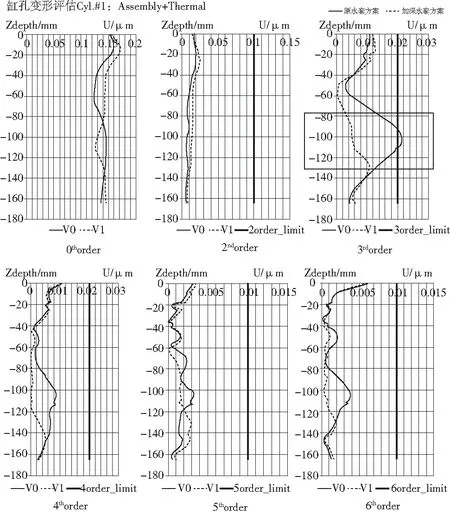

Umaxi即為第i諧次幅值,工程實際問題中,一般關注二到六階幅值,前六階變形如圖7所示[4]。

圖7 傅立葉分析各階變形圖

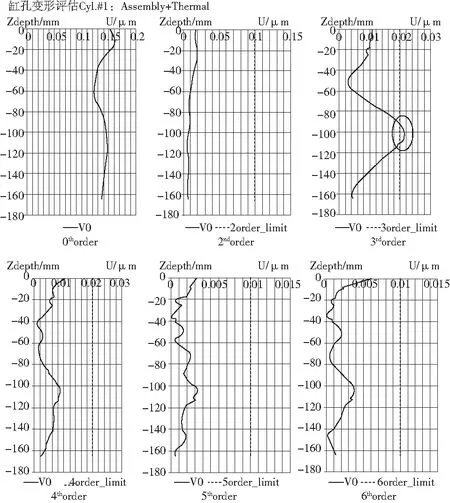

缸孔變形后處理結果顯示,第一缸缸孔在熱態下3階變形超出評價標準20 μm,不滿足設計要求,需要對其進行優化。

4 水套優化

根據分析結果,缸孔中部熱變形較大的主要原因是缸孔表面溫度不均勻,為改善缸孔熱變形,對水套進行了優化。如圖9所示,水套向下加深了近40 mm,同時為保證缸體剛度,對其進行了相應的結構加強。

圖8 第一缸缸孔熱態下各階變形量

圖9 缸體水套優化

將設計優化后的數模重新進行網格劃分,重新進行水套冷卻分析,用新的缸內冷卻邊界,開始新的一輪有限元分析。分析結果如圖10所示,第一缸缸孔變形得到明顯改善。

圖10 優化后一缸缸孔熱態下各階變形量

5 結論

1)通過流體力學分析發動機額定工況缸內燃燒及水套冷卻邊界載荷,進行缸體缸蓋一體化分析,進而得到缸孔變形,結果顯示第一缸缸孔熱態下變形過大。

2)根據分析結果得出,變形較大的原因是該處溫度梯度較大,從而對水套進行優化,以改善溫度均

勻性進而改善缸孔熱態下的變形,優化后的缸孔變形得到明顯改善。

3)本文采用的CFD-FEA耦合分析方法可以準確得到缸孔熱態下的變形情況,為優化缸體結構、改善缸孔變形提供了參考和借鑒。