基于熱能驅動小車的設計與研究*

彭 利,蔣東霖,馬晟哲,韓 瀟,常 遷

(長春師范大學工程學院,吉林 長春 130032)

0 引言

為了保護我們賴以生存的環境,現在的產品不僅要質量好還要求環保,實現可持續發展。目前市場上具有控制方向功能的小車大多需要消耗能源,處理不當就會造成污染,不符合保護環境的理念。

設計并加工一輛熱能無碳小車,將酒精燈產生熱能轉換為小車前進并自動躲避障礙的機械能,同時優化小車的繞障礙數量,提高小車的平穩性,這要求在設計及加工過程中盡可能提高零件的加工精度。此小車不僅綠色環保、節能、而且方便,經濟。

1 小車系統方案設計

1.1 車架設計

車架是無碳小車的基礎部分,負責支撐起整輛小車中所有的機構,使它們可以完成相互之間的配合工作,從而驅動小車前進。小車車架的材料選擇鋁板,小車的加工精度也有一定的要求,因此采用數控機床切割來進行加工。

1.2 發動機設計

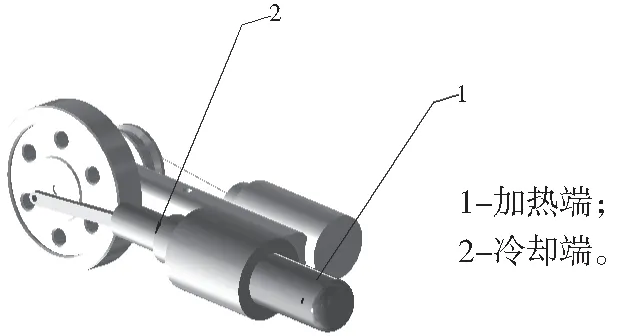

圖1 發動機

對于熱能驅動小車,它的動力需要通過熱能來轉化,因此選擇斯特林發動機作為此小車的源動力。斯特林發動機,也稱為熱氣機,它是通過氣缸內的氫氣或氦氣的冷卻、壓縮、吸熱、膨脹一系列的過程周期循環,使活塞運動,帶動大飛輪轉動,為外界提供動力。

1.3 傳動機構

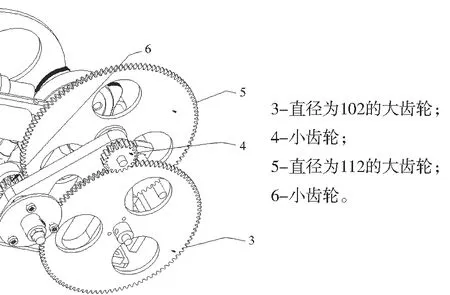

傳動機構是要把動力傳到轉向機構和驅動軸上,它需要具備傳動平穩、傳動效率高、結構簡單、重量輕等特點,這樣就能讓它精準地按照預定軌跡前進。不用額外的傳動裝置,驅動軸直接由熱機輸出軸驅動,效率最高。傳動過程中為保證不消耗太多能量,選擇齒輪傳動,在傳動軸上安裝兩對相互嚙合的齒輪,即3與4嚙合,5與6嚙合。由于使用的斯特林發動機有較高的速度,空載時速度非常高,但放在地上時,小車卻無法行走,于是決定增加帶傳動,采用帶傳動與齒輪傳動復合的形式。帶輪結構簡單,傳動平穩,價格低廉,且能夠吸震緩沖,使得整個傳動機構更加的流暢。

圖2 傳動機構

1.4 轉向機構

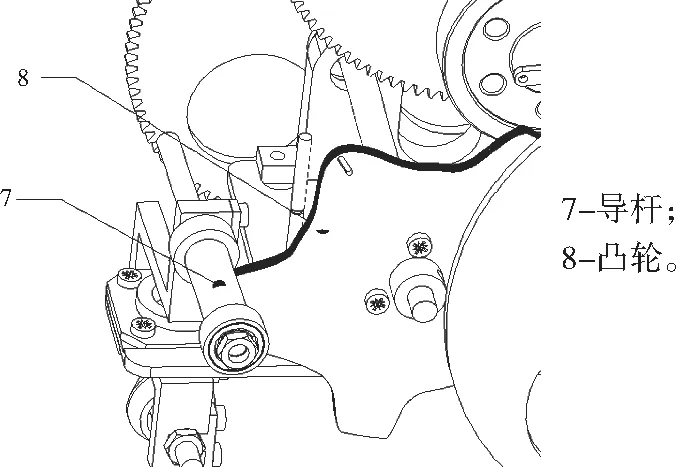

轉向機構直接決定著小車能否實現環s形前進并繞過賽道上的障礙物,需要盡可能的減少能量的消耗,同時還需要滿足一些特殊的運動特性,可以帶動主動輪輪轉動從而實現自主拐彎,達到避障的功能。將酒精燈產生的熱能轉換為小車運動的機械能,從而帶動凸輪轉動。在確保軌跡重合的情況下,小車可反復按照軌跡行走。小車導桿與凸輪在橡皮筋的作用下接觸,當凸輪轉動時,帶動它跟著運動,進而導致軌跡的變化。

圖3 轉向機構

1.5 驅動系統

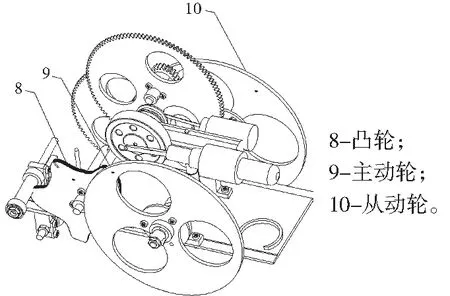

驅動系統即三個輪子,有大小之分,其中小車右輪為主動輪,左后輪為從動輪,左前小輪為轉向輪,需考慮輪子的直徑,直徑越大,受到的摩擦力越小,行駛的距離理論上就越多。但具體尺寸還需考慮安裝問題。小車通過斯特林發動機為整個系統提供源動力,帶動主動輪旋轉,通過齒輪傳動將力矩傳遞給凸輪,凸輪的旋轉和皮筋的共同作用會帶動凸輪軸的逆、順時針的旋轉,最終帶動轉向輪的轉向工作。

圖4 驅動系統

1.6 微調機構

1.6.1 結構的調整

本小車在分體舵處安裝螺釘及螺母配合的微調機構,通過調節螺釘的桿長,以此來調整小車行駛的軌跡,使軌跡可以更加精確,小車的發車角度和發車位置也能得到調整,當發現小車軌跡不重合并提前相交時,需松開一點螺釘,當小車軌跡不相交時,需擰緊螺釘,每次調節不超過當前位置的1/4,防止過度調節,使小車順利繞過障礙。唯一不足的是此微調機構配合精度比較低,調整次數過多時,螺釘螺母會出現松動的情況,行進狀態得不到保障。

1.6.2 軌跡周期調整

軌跡周期出現問題的根本原因在于小車凸輪位置的擺放不合理。調試小車時出現各種不同的情況,應對不同的情況采取不同的調整辦法。當實際周期大于理論周期時,應適當往里調整凸輪;當實際周期小于理論周期時,則應適當往外調整凸輪。

2 仿真分析

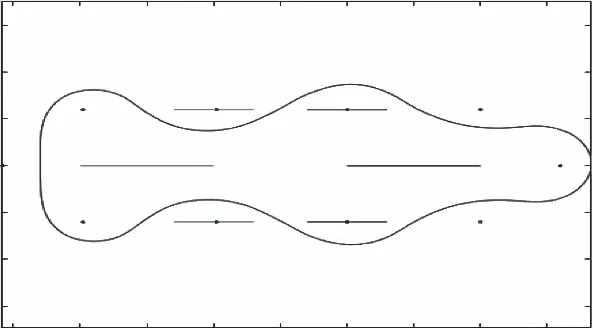

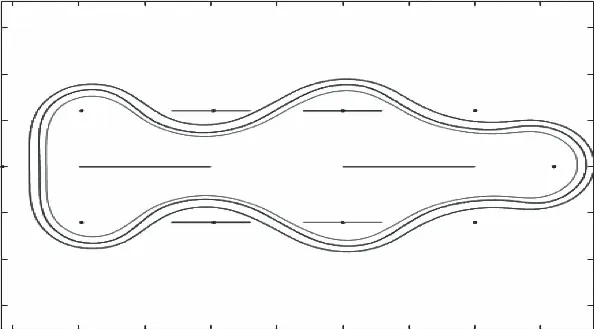

軌跡仿真主要采用迭代的方法。大致方法為:將路程分成N份,從初始點開始,一步一步迭代求出下一節點的坐標,進而仿真出軌跡。仿真目標為后軸中心、主動輪、從動輪和前輪的軌跡,具體的軌跡仿真步驟如下:

經以上分析可知小車的部分確定參數如下:前后軸距離A、主動輪的偏距eL、小車行走過程的曲率p、凸輪旋轉一圈時的主動輪路程L。設置小車的前輪轉角為θ。

將路程分為N份后,每兩節點間主動輪前進的距離Ly=L/N,經分析可得,每兩節點間后軸中心前進的距離L1=Ly/(1+p×eL),從動輪前進的距離Lz=Ly×(1-p×eL)/(1+p×eL),前輪前進的距離為Lq=l/cos(θ)。

節點間距離確定后,便可開始軌跡的仿真,以后軸中心的軌跡仿真為例。設置小車后軸中心的初始位置為(-1.8,0),主動輪、從動輪和前輪的初始坐標也可以根據小車結構參數求得。

求解所得的仿真軌跡如圖5、圖6所示。

圖5 后軸中心軌跡

圖6 前輪、主動輪、從動輪軌跡

3 數據分析

3.1 小車基礎參數

1)根據所設計的路線和后輪的大小,決定總傳動比為687.5。

2)根據CAD模擬賽場及路線軌跡,得到初賽時小車理論路程為11344.328 mm,決賽小車理論路程為11344.341 mm。

3)大輪直徑為50 mm,小輪直徑為10 mm,單級傳動比為5,主動輪總傳動比為25。

4)小齒輪齒數20齒,大齒輪齒數102齒,中間軸大齒輪齒數112齒,模數均為1,齒輪傳動比為28。

5)主動輪偏距eL=77.5 mm,從動輪偏距eL’=50 mm,后輪直徑rh=130 mm。

6)熱效率為0.00416,加熱量Qh=96 W。

3.2 小車運動參數

查資料可知,小車的最佳行走速度為0.2~0.4 m/s,在設計過程中,取值0.3 m/s,則后軸轉速n1為48.07 r/min。

凸輪軸轉速n2為8.85 r/min,取凸輪軸和后軸直徑為5,則后軸輸入功率P2為0.065 W,齒輪精度8級,采用一般齒輪潤滑,則齒輪間的傳動效率為0.97,前軸的輸入功率P1為0.62 W。

4 小車軌跡偏差分析與調試

4.1 軌跡偏差理論分析

1)凸輪位置的影響。凸輪越接近車架,則軌跡周期越小,越遠離車架,軌跡周期越大。需找到一個合適的位置來確保小車既不會出界也不會撞到中間擋板。

2)發車角度的影響。在調試過程中,第一圈就發現小車軌跡整體偏移并跑出賽道,則是因為發車角度不正確,需要通過不斷的嘗試選擇合適的發車角度。

3)發車位置的影響。發車位置的不同導致小車軌跡位置不一樣,則不能保障小車安全的繞過障礙物。

4.2 調試操作方法

4.2.1 精準的軌跡周期

制造裝配存在誤差,車輪與地面存在摩擦力,這些原因都可能引發小車在調試過程中出現軌跡不重合以及實際周期大于或小于理論周期。通過擺放物體記錄小車前行的軌跡,在軌跡重合的前提下觀察實際周期。經這一系列步驟來使誤差降到最低。

4.2.2 保證重復運行軌跡一致性

在確保軌跡調節正確后,對發車進行精確定位來保證小車自動并連續的繞過障礙物,發車定位分為以下3個步驟:

1)凸輪位置定位。本車用凸輪進行導向,用頂絲頂住軸,在行走過程中使凸輪不能來回竄動,以保證每次發車后得到的軌跡相同。如發現周期過大,往里調整凸輪,周期過小,則往外調整。

2)發車角度定位。每次發車都借助直角尺記錄下發車的位置。多次重復發車角度,觀察運動軌跡,當小車不跑出邊界或撞到中心障礙物時即為正確的角度。

3)發車位置定位。觀察小車與繞過的障礙物之間的距離,當距離過長時,往后調節發車位置,當距離過短或并沒有繞過障礙時需往前調整發車位置。調節完畢后,利用亞克力板明確位置。

5 結論

在設計過程中,通過查詢資料,首先根據軌跡設計一個凸輪,分析運動軌跡,SolidWorks進行建模和仿真。不斷優化設計,然后再加工裝配,進行跑合,讓小車各個機構銜接更加流暢;在調試時,該微調機構配合精度比較低,需要反復調試,把小車軌跡完全調重合后才能確保小車前進的距離。設計的小車雖達到了預期目標,但是還有待進一步的研究和優化。