汽車(chē)自動(dòng)駕駛系統(tǒng)冷板散熱器真空釬焊工藝技術(shù)研究

潘 勇,李 剛

(貴州貴航股份公司永紅散熱器公司,貴州 貴陽(yáng) 550009)

0 引言

汽車(chē)自動(dòng)駕駛系統(tǒng)冷板散熱器作為汽車(chē)工業(yè)領(lǐng)域內(nèi)的一項(xiàng)前沿技術(shù),正逐步由技術(shù)研發(fā)走向市場(chǎng)應(yīng)用,具有廣闊的市場(chǎng)前景。該產(chǎn)品采用真空釬焊工藝進(jìn)行制造,具有尺寸變形小、內(nèi)腔清潔的特點(diǎn)。同時(shí),為避免產(chǎn)品的泄漏風(fēng)險(xiǎn),對(duì)焊接質(zhì)量提出了較高的要求。要求對(duì)焊接面進(jìn)行超聲波檢測(cè),流道沿周3 mm寬度范圍內(nèi)焊合率要求達(dá)到100%;其余部分焊合率要達(dá)到85%以上;爆破強(qiáng)度要求3 MPa以上。

1 技術(shù)難點(diǎn)分析

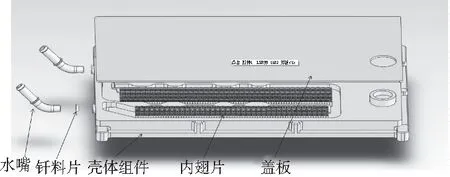

該產(chǎn)品底座及水嘴材料為6063,蓋板、內(nèi)翅片、釬料片為雙面包覆層復(fù)合材料4104/6063/4104。

焊接面分為蓋板與底座之間,內(nèi)翅片與蓋板、底座之間,水嘴與底座之間三個(gè)部分。

1.1 產(chǎn)品結(jié)構(gòu)分析

蓋板與底座之間:底座為鍛件,由于底部多處局部鏤空,強(qiáng)度不足,焊接時(shí)容易出現(xiàn)局部塌陷;而翅片由于波形密集,強(qiáng)度較高,如果波高高于流道槽深度,即使在熱狀態(tài)下波高也難以被夾具壓低到理想的配合尺寸。因此容易造成蓋板與底座間的間隙過(guò)大,不能形成高質(zhì)量焊接。從而達(dá)不到流道沿周3 mm寬度范圍內(nèi)焊合率100%的技術(shù)要求。

圖1 產(chǎn)品爆炸圖

內(nèi)翅片與蓋板、底座之間:內(nèi)翅片的高度與流道槽深度的尺寸匹配是關(guān)鍵,內(nèi)翅片高于流道槽則影響蓋板與底座之間的焊接,內(nèi)翅片若低于流道槽過(guò)多,超過(guò)釬焊間隙要求時(shí)則自身不能與蓋板之間形成高質(zhì)量焊接。內(nèi)翅片為0.2 mm厚度的雙面包覆層材料,且波形密集,容易產(chǎn)生并帶粘連、熔蝕的焊接缺陷。焊接參數(shù)的窗口較窄。

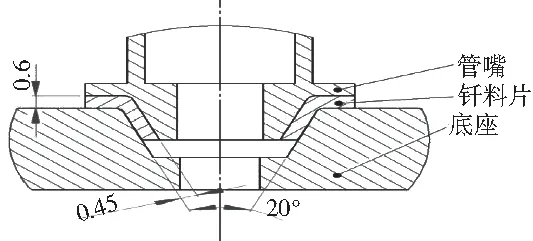

管嘴與底座之間:管嘴與底座之間通過(guò)釬料片進(jìn)行焊接,釬料片屬于雙面焊接。要求各零件之間形成精密的小間隙配合,管嘴與釬料片在無(wú)潤(rùn)滑的條件下壓裝入管嘴孔。零件的加工和裝配的難度都較大。

1.2 焊合率對(duì)釬焊間隙的要求分析

真空釬焊對(duì)焊接間隙的要求極高。釬焊間隙越大,由于表面張力附加壓力越小,液態(tài)釬料所能爬升的高度也就越小;而較大的釬焊間隙需要較多的釬料來(lái)填充, 當(dāng)附加壓力小于液態(tài)釬料所受的重力時(shí),液態(tài)釬料便不能填縫而形成未焊合缺陷[1]。 一般要求間隙小于0.05 mm。但該產(chǎn)品要求流道沿周3 mm寬度范圍內(nèi)的焊合率為100%,對(duì)間隙的要求提出了更高的要求。通過(guò)對(duì)試樣進(jìn)行焊接,發(fā)現(xiàn)要保證這一焊合率要求,焊接面的間隙必須要小于0.02 mm。

1.3 爆破強(qiáng)度對(duì)焊接質(zhì)量的要求分析

底座的空腔部分面積占到底座面積的70%以上,如果內(nèi)翅片的焊接強(qiáng)度或焊合率不高,則無(wú)法達(dá)到3 MPa的爆破強(qiáng)度要求。實(shí)驗(yàn)證明,如果內(nèi)翅片的焊接不良,即使蓋板與底座焊接良好,產(chǎn)品的爆破強(qiáng)度也僅為1.4 MPa。

2 工藝控制要點(diǎn)

2.1 零件設(shè)計(jì)要點(diǎn)

底座的底部設(shè)計(jì)多個(gè)工藝凸臺(tái),釬焊時(shí)起到支撐作用,焊后機(jī)加去除,避免底座變形而導(dǎo)致焊接間隙發(fā)生變化。

內(nèi)翅片成型后設(shè)置一道校平工序,將波高尺寸的一致性控制在0.02 mm以?xún)?nèi),波高按低于流道槽0~0.02 mm進(jìn)行匹配設(shè)計(jì)和加工。

圖3 水嘴裝配示意圖

釬料片與底座孔和水嘴之間的釬焊面均按單邊間隙0.02 mm進(jìn)行設(shè)計(jì)。釬料片厚度0.6 mm,翻邊間隙按0.45 mm進(jìn)行設(shè)計(jì),解決由于翻邊孔口部材料變薄而帶來(lái)的間隙增大問(wèn)題。釬焊面采用20°錐形設(shè)計(jì),解決小間隙無(wú)潤(rùn)滑條件下的裝配困難問(wèn)題。

2.2 釬焊夾具設(shè)計(jì)要點(diǎn)

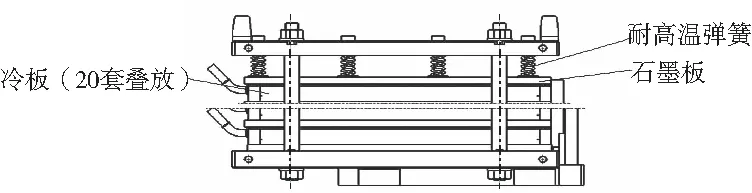

夾具按每架20套產(chǎn)品疊放,產(chǎn)品與產(chǎn)品之間用石墨板間隔的方式進(jìn)行設(shè)計(jì),充分利用真空爐的高度,增大裝爐量。夾具采用不銹鋼和石墨板組合而成,既保證夾具具有足夠剛度,又盡量減小熱容量[2]。

夾具使用耐高溫彈簧壓料,彈簧的布置應(yīng)保證產(chǎn)品受力平衡。在產(chǎn)品受熱膨脹及降溫收縮的過(guò)程中,彈簧應(yīng)提供足夠的壓力以消除因釬料熔化后帶來(lái)的間隙變化。同時(shí),也要避免夾緊力過(guò)大而造成產(chǎn)品變形。

圖4 夾具裝配示意圖

夾具設(shè)計(jì)時(shí)需考慮到鋁材受熱及釬料熔化后的尺寸變化。受熱膨脹量=熱膨脹系數(shù)×工件溫度差×工件尺寸。夾具設(shè)計(jì)在確定彈簧長(zhǎng)度、夾具躲避孔尺寸等夾具參數(shù)時(shí)要考慮到工件和夾具的熱膨脹量系數(shù)差,避免工件在高溫時(shí)與夾具發(fā)生干涉而變形。實(shí)驗(yàn)表明,釬料熔化、凝固后,釬料層的厚度會(huì)減小50%左右,因此,彈簧需要有一定的預(yù)壓量,預(yù)壓量要大于釬料層的減薄量。

2.3 釬焊參數(shù)

采用450 ℃、565 ℃、605 ℃、595 ℃四個(gè)階段進(jìn)行升、降溫,試驗(yàn)效果較好。在釬焊段快速升溫,縮短保溫時(shí)間,是避免內(nèi)翅片粘連、溶蝕的有效方法。控制夾具中部產(chǎn)品的釬焊保溫時(shí)間以工件溫度達(dá)到釬料液相線以上兩分鐘[3]并且整架產(chǎn)品溫差不超過(guò)3 ℃,釬焊段真空度小于1×10-3Pa,從而保證產(chǎn)品焊接質(zhì)量的可靠性和一致性。

3 試驗(yàn)分析

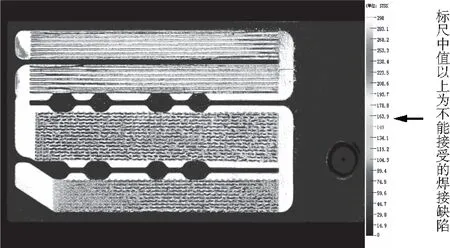

3.1 超聲檢測(cè)

從圖5可看出,深色的完全焊合區(qū)域覆蓋了整個(gè)流道8 mm沿周,焊合率達(dá)到100%。翅片的焊接反映出主要為焊接良好的深色和淺色,滿足85%的焊合率要求。翅片圖像清晰,無(wú)粘連現(xiàn)象。良好的焊接效果保證了產(chǎn)品的高強(qiáng)度和可靠性要求。

圖5 超聲波檢測(cè)圖像

3.2 金相檢測(cè)

對(duì)產(chǎn)品各處焊縫進(jìn)行解剖、研磨、拋光,然后在顯微鏡下進(jìn)行觀察。無(wú)明顯的溶蝕和未熔合等缺陷,沒(méi)有發(fā)現(xiàn)明顯的共晶組織和偏聚物。

圖6 流道沿周剖面金相

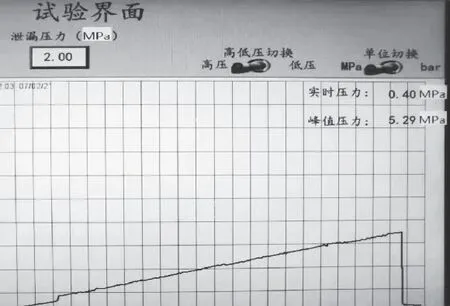

3.3 爆破試驗(yàn)

抽取數(shù)件試驗(yàn)產(chǎn)品固定在爆破試驗(yàn)臺(tái)上,對(duì)產(chǎn)品內(nèi)腔持續(xù)升壓,直至爆破。爆破壓力均在5 MPa以上。

圖7 爆破試驗(yàn)

4 結(jié)論

1)對(duì)于高焊合率、高爆破強(qiáng)度要求的產(chǎn)品,釬焊間隙是保證產(chǎn)品達(dá)到要求的關(guān)鍵。間隙必須控制在0.02 mm以?xún)?nèi)。產(chǎn)品、工藝、工裝的設(shè)計(jì)都要圍繞這一關(guān)鍵點(diǎn)進(jìn)行控制。產(chǎn)品的結(jié)構(gòu)強(qiáng)度不足會(huì)造成釬焊間隙發(fā)生變化,出現(xiàn)這一問(wèn)題時(shí),可通過(guò)產(chǎn)品上增加工藝凸臺(tái)或夾具上增加支撐來(lái)加以解決。

2)內(nèi)翅片的焊接質(zhì)量對(duì)冷板類(lèi)產(chǎn)品的爆破強(qiáng)度具有決定性作用。

3)冷板類(lèi)產(chǎn)品的釬焊夾具可采用產(chǎn)品疊放式的結(jié)構(gòu)進(jìn)行設(shè)計(jì),以盡可能的提高生產(chǎn)效率。結(jié)構(gòu)設(shè)計(jì)上使產(chǎn)品保持受力平衡,在產(chǎn)品受熱膨脹以及釬料熔化后導(dǎo)致尺寸變化的過(guò)程中始終保持對(duì)產(chǎn)品的適當(dāng)壓力是控制要點(diǎn)。

4)釬焊參數(shù)應(yīng)保證釬料的充分熔化,產(chǎn)品溫差不宜過(guò)大。同時(shí)避免翅片粘連、溶蝕。