基于C/S 架構的身管武器加工過程集成管控系統設計

徐曼菲, 張弦弦, 邱 楓, 劉治紅

(中國兵器裝備集團自動化研究所智能制造事業部, 四川綿陽 621000)

0 引言

近年來,國家相繼推出了兩化融合及中國制造2025制造能力提升工程及各項政策, 各部委積極響應制定并發布了多項智能制造發展推進計劃和項目指南, 如科技部《智能制造科技發展“十二五”重點專項規劃》、工信部《智能制造發展規劃(2016—2020 年)》等; 2018 年,科工局發布了《智能制造專項行動計劃項目指南》,旨在推動智能制造在軍工產品研制中的應用, 提升研制能力和研制水平,為國防和軍隊建設提供保障[1]。 車間與生產線的數字化與智能化建設是我國軍工制造企業實施創新驅動發展、價值創造戰略的基本途徑,是提升企業整體現代化水平的必經之路[2]。

軍工數字化生產線制造過程屬于典型離散制造過程,主要承擔著計劃生產與科研試制雙重任務,即需要進行成熟型號的批量化生產, 也需要進行科研型號的小批量試產,變產成為軍工生產企業一種典型的特征[3]。 在智能制造技術不斷發展的趨勢下, 新一代身管武器制造模式亟需從傳統的大批量生產模式向以柔性供給模式為主的多品種、變批量、高度定制的供給能力轉變。

因此, 筆者面向軍工行業數字化車間多品種、 變批量、剛柔并濟的模式發展需求,采用先進的數字化制造技術,提出了一種基于C/S 架構的身管武器加工過程集成管控方法,構建柔性與效率平衡的身管武器加工過程集成管控系統,形成面向新一代武器平臺發展需求的柔性、精準、智能管控新模式,為軍隊“能打仗、打勝仗”提供優質的基礎產品保障。

1 國內外現狀分析

1.1 國外現狀

美國通用電氣作為全球大型軍工企業智能化發展的領跑者,其生產的產品種類多、產品批量和市場規模大, 通過工業互聯網實現大數據、云計算等新一代信息技術與先進制造技術及裝備的融合,實現了產品多品種、變批量、跨地域、高效、敏捷生產制造,提高了產品研制生產質量、降低制造成本[4];雷聲導彈系統公司亨茨韋爾紅石兵工廠使用了SAP 公司的制造創新與智能軟件系統,提供計劃調度、質量監控、現場管理、數據采集、設備監控、人員管理、物料追溯等生產管理功能[5];白萌設計了一種跨網段信息異步交互的數字孿生車間架構, 基于數字孿生五維模型描述了數字孿生車間的組成, 提出了虛實融合的分層管控模式[6]。

1.2 國內現狀

王偉在分析彈藥生產業務流程和管控需求基礎上,設計了基于MES 的生產管理系統,實現了對生產線的綜合管理[7];劉春明提出了一種面向離散型小微制造企業的車間管理系統設計方法,建立了訂單模型、工藝模型、班組模型和排產模型,最終構建一個能自動分解訂單、實現企業排程與推演的車間管理系統[8]。

張新生提出一種基于數字孿生重構了車間管控系統的體系架構,可實現生產計劃執行、生產過程調度、產品質量管控、生產績效統計分析等功能[9]。從整體而言,國內在排產計劃的精細程度、 可視化全粒度智能管控應用方面相較國外軍工制造企業仍有較大差距。

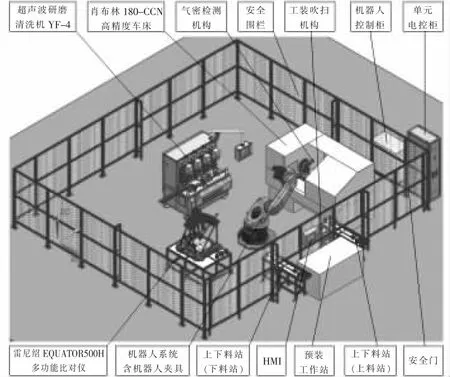

2 身管武器機精密加工生產線

以某廠身管武器精密加工單元為對象, 目前該廠生產線共有約30 個生產相關自動化設備單元,具體情況如表1 所示。通過集成肖布林高精度車床、雷尼紹多功能比對儀、機器人系統、超聲波研磨清洗機、隨行工裝、自動上下料站、工裝吹掃機構、氣密檢測機構、單元安全防護系統等,如圖1 所示,實現工件裝夾后無需人工干預即可完成該工序段工件的加工、拋光、清洗、烘干、檢驗等內容;同時, 配合生產過程一體化管控系統, 可對生產執行情況、 設備狀態、 工件加工質量檢測等方面進行數字化管理,最終實現無人化、高效化、智能化的目標。

表1 自動化設備情況

圖1 單元三維布局圖

3 總體設計方案

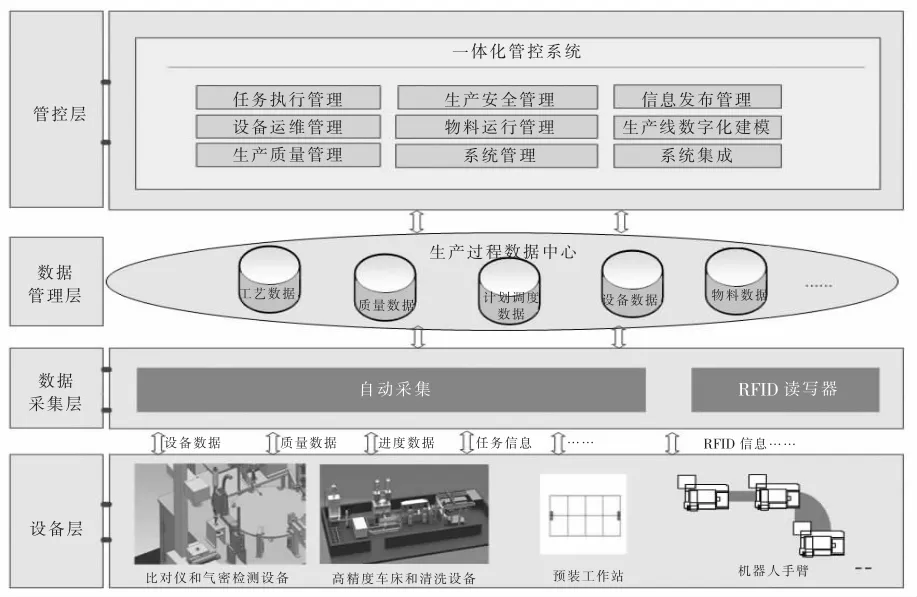

總體技術架構如圖2 所示。采用層次化的體系架構,自下向上分為四個層次:設備層、數據采集層、數據管理層、管控層。集中管控系統負責高精度數控車床、機器人、超聲波研磨清洗機、比對儀、人工操作單元的管理,以及與上層一體化管控系統信息交互, 并預留可能接入的雙主軸排刀車床、研磨設備的數據采集接口。通過對單元內設備數據采集和各設備的自動化控制, 實現產品在本單元內完成要求的加工及檢測。

圖2 系統總體架構

(1)設備層:由六軸工業機器人、高精度車床、超聲波清洗研磨機、比對儀等組成,所有設備均帶數字化通信接口。

(2)數據采集層:通過與各設備自動化控制系統集成,自動獲取設備狀態、工藝參數、質量數據等實時數據,并下傳生產指令數據到設備; 對于工件在單元內的物流狀態、實時檢測數據將通過RFID、傳感器等方式自動采集。

(3)數據管理層:實現從工件進入單元到運出單元所有生產過程環節數據的統一管理,構建制造過程數據中心。

(4)管控層:接收ERP 或外部輸入的生產任務數據,進行生產任務執行管理、設備運維管理、生產質量管理、生產安全管理、物流運行管理、信息發布管理、系統管理、系統集成等。

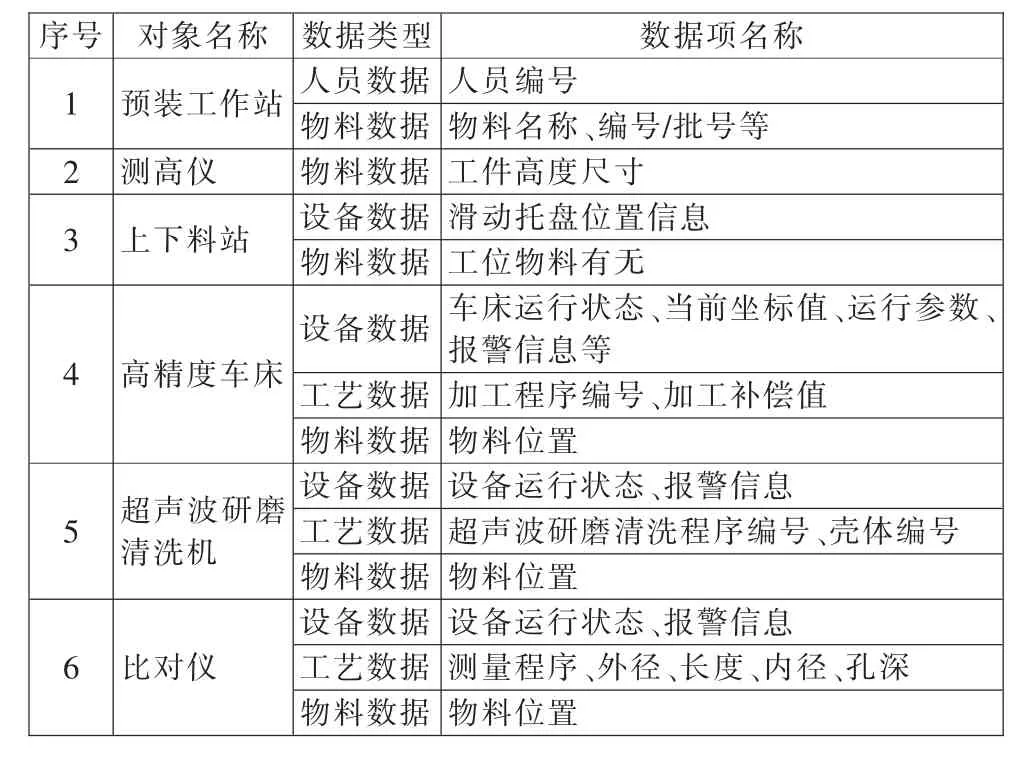

3.1 數據采集與交互

針對不同采集對象的實際數據接口情況, 對于含控制器的自動設備,通過網口、串口采用WebService、Socket、API 以及DB-Link 的形式進行數據自動采集;對于質檢設備等自身含數據存儲的設備, 采用Socket、WebService、API 等形式進行數據集成;對于RFID 等設備,通過TCP/IP 進行采集;對于傳感器,可通過RS-232/485 接口進行數據采集。 身管武器精密加工單元數據采集項見表2。

表2 精密加工單元數據項

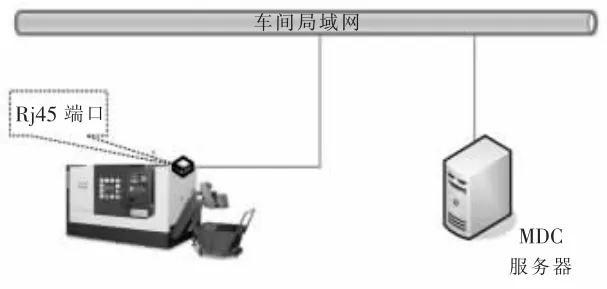

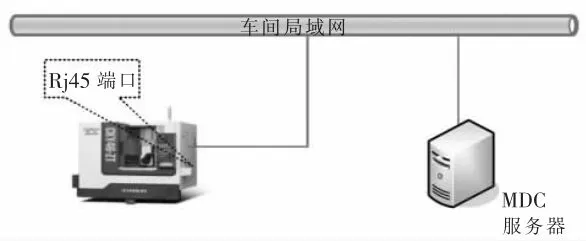

(1)FANUC 系列: 通過OPC-FOCAS,FOCAS 2 協議采集。 在系統運行時,通過OPC-FOCAS 獲取控制系統命令來進行設備運行數據采集和記錄機床的各種狀態值。接線方式,見圖3。

圖3 Fanuc 系列設備接線方式

(2)新代10.114:通過API,協議開發包定制采集。在系統運行時,通過API 獲取設備運行數據,采集和記錄機床的各種狀態值。接線方式如圖4 所示。

圖4 新代系列設備接線方式

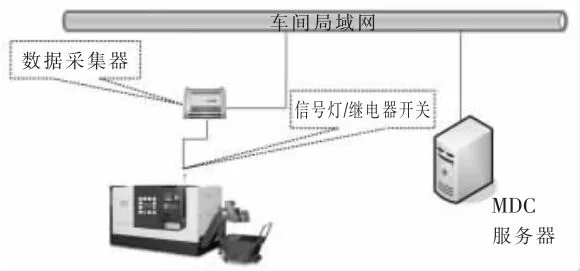

(3)西門子802D:通過數據采集器外掛采集。采集的各類電信號(數字量或模擬量),轉換成通用協議進行記錄機床的各種狀態值,見圖5。

圖5 西門子系列設備接線方式

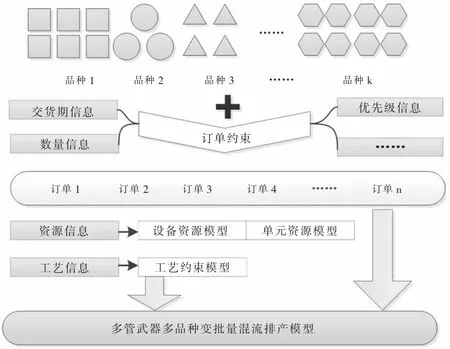

3.2 多品種混線智能排產

針對四種類型加工產品及生產線流水、離散作業一體化,制造單元、制造設備等資源協同調度的特點, 對高密度數字陣列組件產品生產中涉及到的制造單元、制造設備等各資源、工藝流程以及訂單、工藝路線等調度約束進行統一建模,其技術路線見圖6。

圖6 身管武器多品種智能排產技術路線

(1)多品種、變批量訂單建模:根據訂單所屬圖號找出排產涉及的所有產品的品種;再根據訂單交貨期、訂單數量、訂單優先級等訂單信息,利用編碼技術建立數學模型,并形成對應的數據庫表,從而實現對訂單的建模過程。

(2)資源建模:根據各資源的特征,分別利用編碼技術建立數字模型,并形成對應的數據庫,從而實現對生產資料的資源建模過程。

(3)工藝流程建模:在資源模型形成的基礎上,對四種類型身管產品生產工藝流程進行建模。 工藝流程模型體現為,從資源角度出發建立的加工單元內流水/制造設備內離散作業一體化模型, 確保生產過程中生產資源較高的利用率和較合理的資源調配。

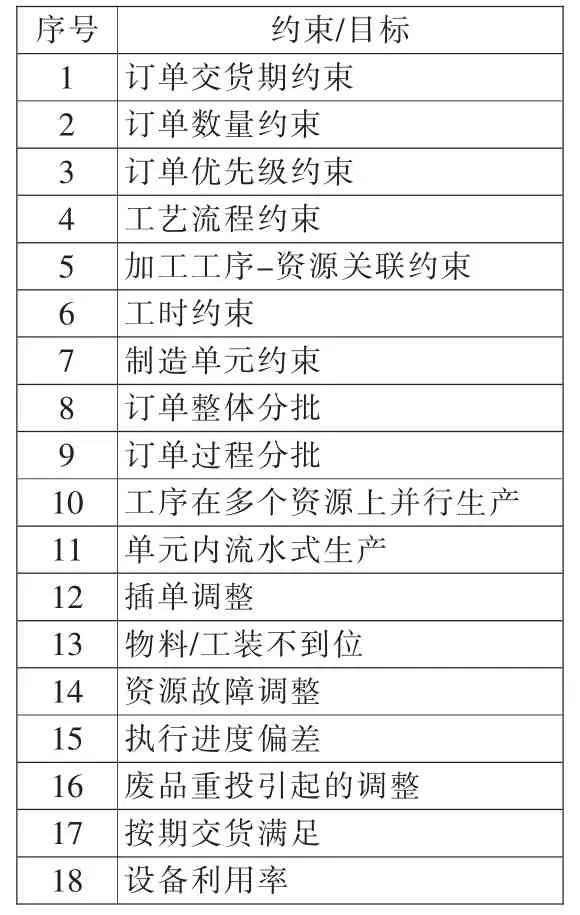

(4)調度約束建模:利用面向任務和資源的調度約束篩選技術篩選出制約最優生產方式的調度約束并建立數字模型,從而形成了以工藝路線約束模型、生產資源約束模型和任務優先級約束模型為主的調度約束模型。 其約束與目標分析表,見表3。

表3 多品種變批量混流排產調度約束與目標分析表

3.3 可視化運維監控

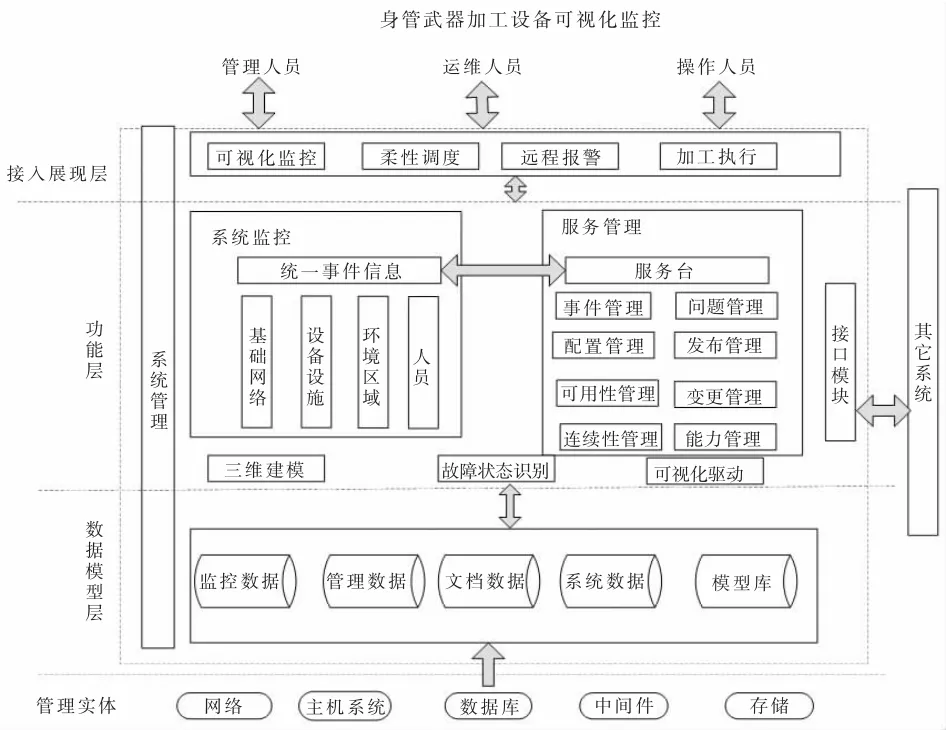

針對目前身管加工過程環境復雜、運維人工參與多、運維數據分析挖掘難、管控效率低等問題,開展身管加工單元三維建模運維狀態三維可視化顯示模塊設計,構建基于管理實體、輸出層、功能層、接入展現層的運維管控模式;結合系統采集數據實現對身管高效加工運行狀態的系統監測和服務管理;通過設備、環境特征的提取和建模,建立身管高效加工單元模型庫, 實現數字化三維模型與系統現實狀態的實時映射,支撐其應用層的可視化運維監控、系統柔性調度、故障診斷等功能,快速提升身管高效加工智能運維管控和決策能力,技術架構,見圖7。

圖7 可視化監控技術架構

4 系統實現及驗證

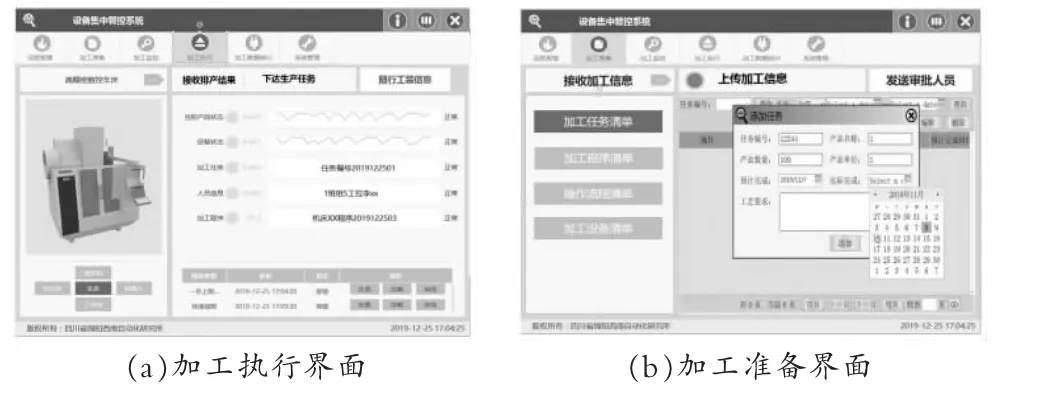

身管加工一體化集成管控系統作為數據采集與交互、多品種混線排產、可視化監控3 個模塊的集成管控平臺,前端采用elmentUI+VUE,后端采用springboot 框架,主流的JAVA 語言, 數據庫采用Mysql, 包含了遠程報警、加工準備、加工監控、加工執行、加工數據統計、系統管理6 個功能板塊,見圖8。

圖8 身管加工過程集成管控系統

5 結束語

筆者以身管武器精密加工生產線為應用對象, 對其通過底層數據采集感知、四種產品混線智能排產、全粒度的可視化分析展示等關鍵技術攻關,開發了一種基于C/S架構的身管武器加工過程集成管控系統與產線進行配套使用,并可與現有MES 系統進行無縫對接。

身管武器加工過程集成管控系統建立了一套從數據智能感知、接收任務執行排產、加工結果反饋、異常報警等一系列與加工任務執行有關的信息通道, 實現了智能排產、 數據采集與交互、 可視化監控等功能的一體化運行,讓整個精密加工任務執行過程“可知、可管、可控”,為軍工企業推行智能制造戰略提供應用示范。