可降解塑料的發展現狀及趨勢

(中國五環工程有限公司,湖北 武漢 430223)

塑料自20世紀50年代問世以來,給人們的生活帶來了極大的便利,曾被譽為20世紀最偉大的發明之一。然而,當前廣泛使用的塑料,如聚乙烯、聚丙烯、聚氯乙烯等,均需數百年才能降解,且廢塑料通常采取填埋和焚燒的方式進行處理,由此帶來的環境污染問題日益嚴峻。據數據統計,1950年至今合計產生約83億t塑料,其中回收利用率僅9%。目前,全球每年塑料產量約3.7億t,預計到2050年將增加2倍。

可降解塑料被認為是解決塑料污染問題的有效途徑之一,全球多個國家和地區相繼出臺了限制或禁止使用一次性不可降解塑料制品的相關政策或規定,以推動可降解塑料的發展。我國在2020年初出臺了被業界稱為“最嚴限塑令”的《關于進一步加強塑料污染治理的意見》,提出了可降解塑料推廣應用的時間表[1,2]。隨著國內各地禁塑政策的逐步制定和執行,我國可降解塑料迎來了空前的發展機遇,未來市場使用率有望和歐美發達國家平齊。

1 可降解塑料產品介紹

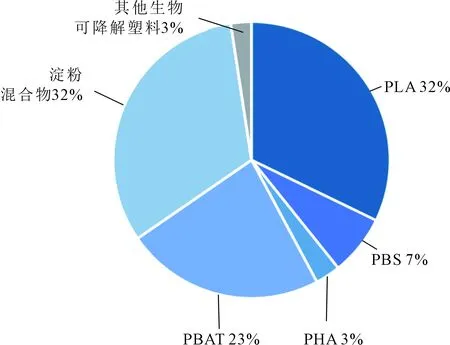

可降解塑料是指各項性能可滿足使用要求,在保存期內性能不變,而使用后在自然環境條件下能降解成對環境無害的物質的塑料[3]。按原料來源主要分為石油基、生物基和煤基三大類,石油基可降解塑料包括聚對苯二甲酸/己二酸丁二醇酯(PBAT)和聚丁二酸丁二醇酯(PBS)、聚己內酯(PCL)等,生物基可降解塑料包括淀粉基、纖維素、聚乳酸(PLA)、聚羥基脂肪酸酯(PHA)等,煤基可降解塑料有聚乙醇酸(PGA)。另外,在“雙碳”背景下,CO2基可降解塑料PPC具有一定的工業化價值,現已初具規模。2020年全球可降解塑料產能達到122.7萬t,歐洲生物塑料協會統計的產能分布見圖1,淀粉基、PLA、PBAT為主流產品,產能占比分別為32%、32%、23%,三者合計占比87%。其中,部分淀粉基塑料存在爭議,目前,僅淀粉基完全生物降解塑料被廣泛認可,因此,本文不再對其作詳細介紹,僅介紹幾種主流的可降解塑料。

圖1 2020年全球可降解塑料產能分布

1.1 主流可降解塑料1.1.1 PLA

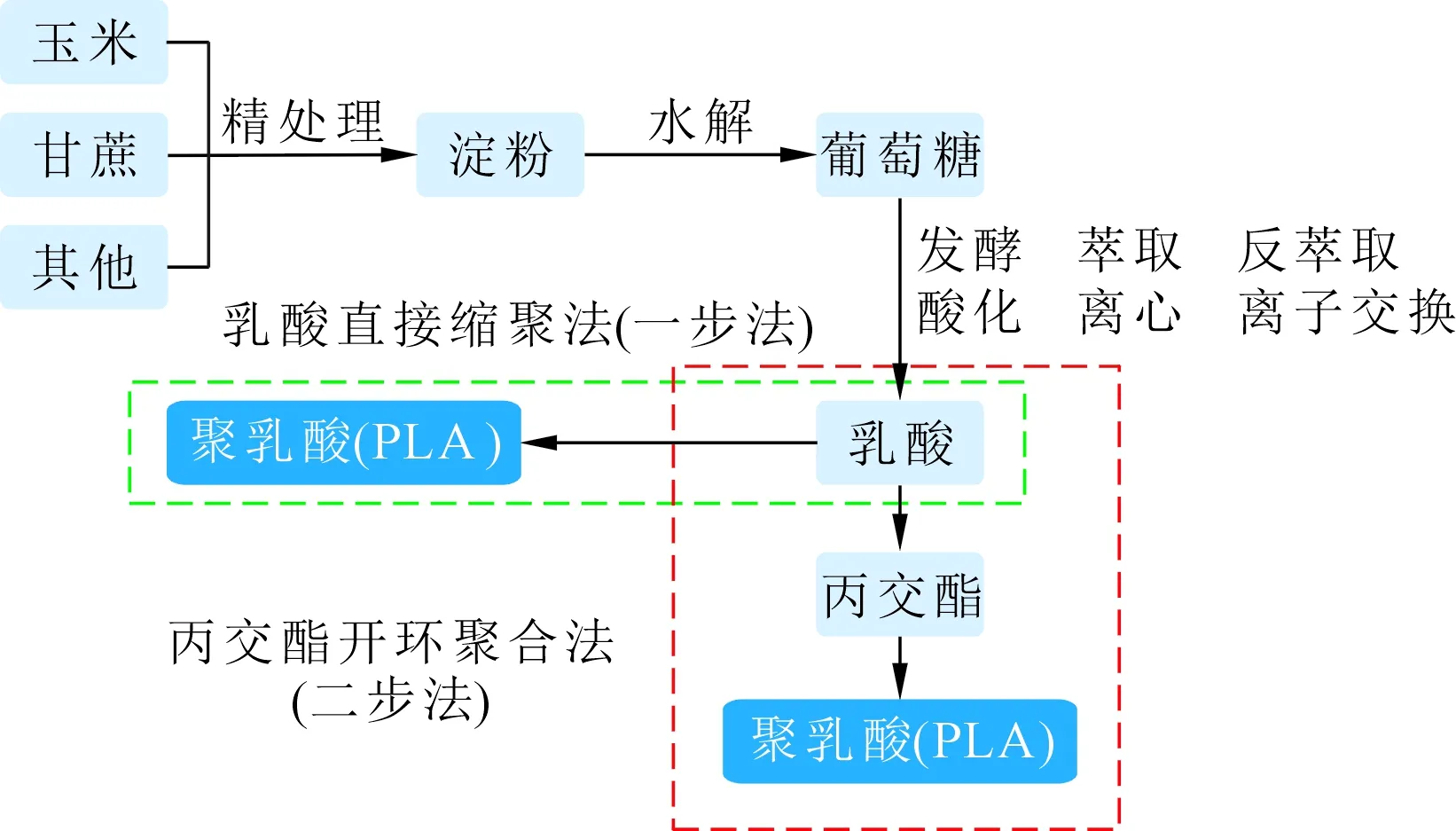

聚乳酸又稱為聚丙交酯,由乳酸聚合而成,其聚合單體乳酸以可再生的植物資源(主要是玉米)所提取的淀粉為原料,經糖化得到葡萄糖,再經菌種發酵而成。乳酸聚合制備PLA有乳酸直接縮聚法(一步法)和丙交酯開環聚合法(二步法)兩種不同的生產工藝,工藝路線見圖2。

圖2 PLA的生產工藝路線

一步法即乳酸在催化劑作用下脫水縮聚成聚乳酸,該工藝的優點包括流程短和成本低等,缺點主要在于縮聚副產物(水)難以從高黏度體系中脫除,難以獲得高分子量的PLA產品。受此限制,該工藝工業應用程度低,國內目前僅上海同杰良公司采用同濟大學的一步法工藝技術制備PLA。

兩步法先是乳酸經過縮聚和解聚步驟得到中間單體丙交酯,再經開環聚合制備PLA。該工藝雖存在生產工藝流程長、生產成本高、丙交酯難以精制等缺陷,但制備的PLA產品分子量較高,可滿足高端領域的應用需求,因而兩步法成為主流的PLA生產工藝。國內PLA聚合技術商包括中科院長春應化所、南京大學、常州大學、成都有機化學研究所、武漢大學等[1]。丙交酯的合成和純化是PLA產業鏈的技術難點,國內多數企業不具備丙交酯生產能力,均外購NatureWorks和Corbion生產的丙交酯生產PLA。目前,我國金丹科技、浙江海正和安徽豐原具備高分析純、化學純丙交酯的生產能力,其中,安徽豐原已具備規模化生產能力。此外,國內中糧科技計劃建立“玉米-乳酸-丙交酯-聚乳酸”的全產業鏈生產基地。

1.1.2PBAT

PBAT為脂肪族-芳香族共聚酯。聚二元酸二元醇酯工業化制備方法有擴鏈法和酯化-縮聚法,其中,擴鏈法由于需要用到具有毒性的異氰酸酯類擴鏈劑,所制備的產品在用于食品包裝領域時存在安全隱患。

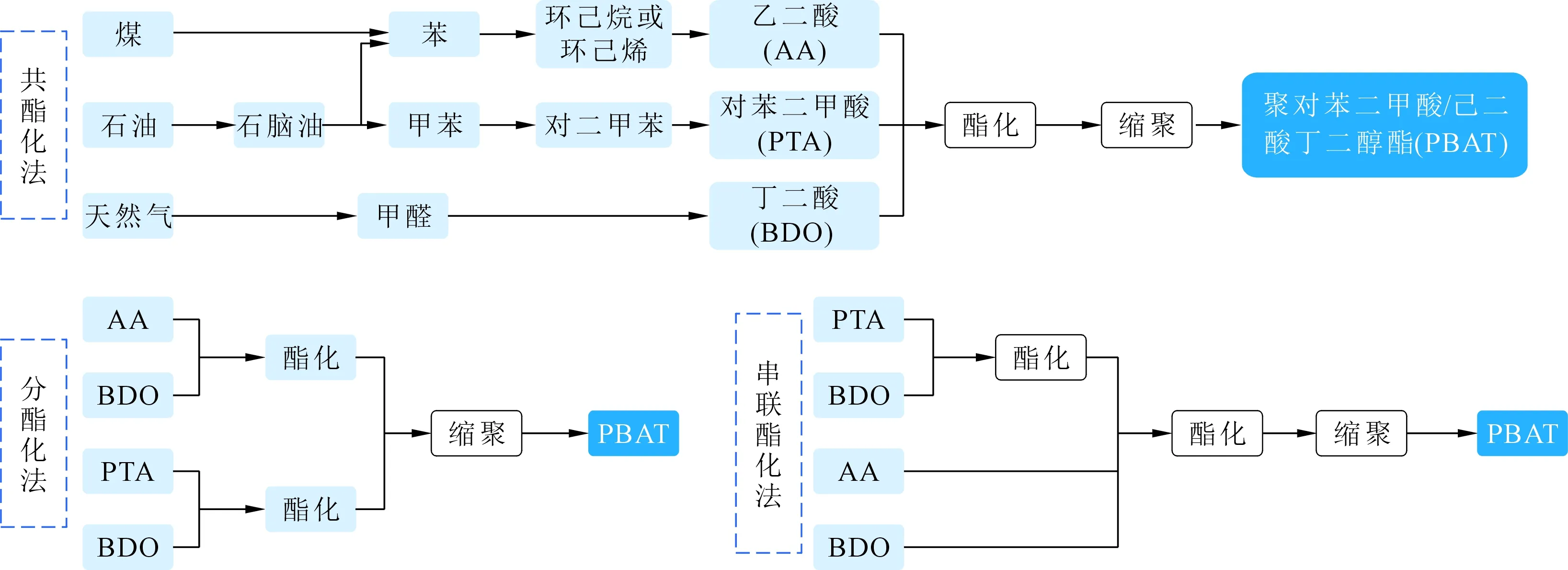

PBAT以1,4-丁二醇(BDO)、己二酸(AA)、對苯二甲酸(PTA)為原料,經酯化-縮聚反應而制得。其生產工藝根據聚合單體參加反應順序的不同,可分為共酯化法(直接酯化)、分酯化法和串聯酯化法[4],具體見圖3。共酯化法為三種聚合單體經過酯化和縮聚反應合成PBAT,該工藝具有工藝流程短、原料利用率高、反應時間短、生產效率高等優點,成為我國PBAT主流生產工藝。分酯化和串聯酯化工藝通過聚合單體分開進行反應的方式合成PBAT,優點有產品分子量分布窄、設備簡單、反應體系中間物質較少等,缺點是各批次產品質量可能存在差異。

圖3 PBAT的生產工藝路線

PBAT生產工藝最初由德國巴斯夫開發,國內技術商包括上海聚友、北京芯友、藍山屯河公司、金發科技等。中國五環工程有限公司(以下簡稱中國五環)在PBAT和PBS的產品上擁有豐富的設計建設和總承包經驗,先后承接了望京龍、旭科、宇新等多個項目的設計工作。此外,為降低PBAT的成本,提高市場接受度,中國五環開發了低成本PBAT產品,其綜合性能與市面上通用PBAT相當,甚至更優,且原料成本比商品化PBAT低20%左右。

1.2 其他可降解塑料1.2.1 PGA

PGA又稱聚乙交酯,以乙醇酸或其前驅體乙醇酸甲酯為原料聚合而成。乙醇酸制備PGA有乙醇酸直接縮聚法(一步法)和乙交酯開環聚合法(二步法)兩種生產工藝[5]。當前PGA的生產以兩步法為主,技術商包括日本吳宇化學、上海浦景化工、江蘇金聚、惠生工程和中國五環等。

PGA聚合原料乙醇酸可由煤制乙二醇裝置聯產制備,通過更換DMO的加氫催化劑,可以在乙二醇裝置上側線生產乙醇酸甲酯,以及經水解結晶進一步生產乙醇酸。中國五環聯合其他技術方開發了合成氣制聚合級乙二醇技術,并采用該技術以EPC模式建設了內蒙古榮信化工乙二醇、新疆廣匯荒煤氣制乙二醇等多個大型項目,具有深厚的技術積累和豐富的工程經驗。基于此,中國五環正進行合成氣制高分子量PGA的全流程技術開發,目前已掌握關鍵單體—高純乙交酯的合成技術和乙交酯聚合小試技術,所得乙交酯產品純度和收率均較高,而且生產成本較低,具有技術和經濟雙重優勢。

1.2.2PCL

PCL是由ε-己內酯開環聚合制備的一類線性脂肪族聚酯,其生產難點在于原料ε-CL的生產,由于ε-CL生產時需要使用過氧酸作為氧化劑,儲運過程中安全風險較高[1],其生產技術長期被德國Perstorp公司和日本大賽璐公司壟斷。我國ε-CL長期依賴進口,近年來湖南聚仁打破限制,現已具備生產能力并對外供貨。

1.2.3PPC

PPC是由二氧化碳和環氧丙烷共聚而成的脂肪族聚酯,其中二氧化碳含量約40%[6]。PPC聚合的關鍵技術在于催化劑以及工藝控制技術,當前,國內技術主要掌握在科研機構及高校手中,中科院長春應化所研發的稀土三元催化劑、中山大學研發的負載型催化劑以及中科院廣州化學所研發的雙金屬催化劑體系均已工業化,此外,蘭州大學和浙江大學也均有自主研發的催化劑體系,但尚未工業化應用。目前,我國PPC已實現工業化,江蘇中科金龍化工、浙江臺州邦豐塑料、河南天冠集團、吉林博大東方等采用相關技術擬建/建成PPC工業化裝置,但由于目前催化劑和工藝控制技術不夠成熟,以及下游應用不明確,PPC尚未實現大規模生產和應用。

1.2.4PHA

PHA是一類由3-羥基脂肪酸組成的高分子線性聚酯的統稱,在細菌體內合成,細菌的種類和攝入的原料決定了PHA的分子結構[6],不同PHA的區別主要在于C-3位上側鏈基團不同,現發現的PHA有150余種,以側鏈為甲基的聚3-羥基甲酸(PHB)最為常見。目前掌握PHA生產技術的技術商主要有日本Kaneka、P&G、國韻生物和藍晶微生物等,但PHB技術門檻高且生產成本較高、產品質量難以控制,目前市場規模較小。近年來,藍晶微生物的PHA技術進展迅速,已成功融資數億元,有望在未來幾年實現萬噸級工業化生產。

1.3 可降解塑料綜合性能對比

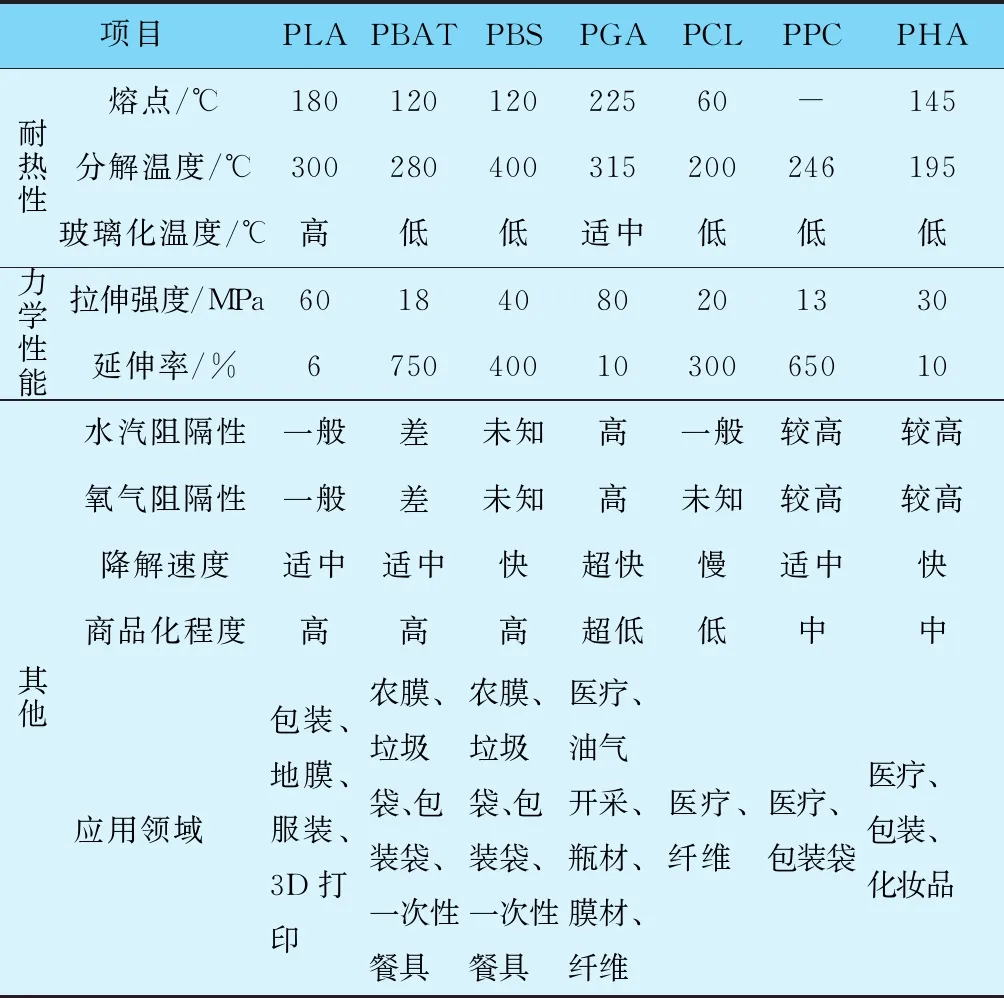

市場上可降解塑料產品種類繁多,從性能角度來看各有優缺點,將典型的可降解塑料的綜合性能進行對比,結果見表1[3]。具體來看,PLA拉伸強度和楊氏模量較高,但延伸率最低、韌性差,通常采用合金共混的方式來改善PLA的脆性,提高其柔韌性和抗沖擊強度。PBAT力學強度低,但延伸率是PLA的數百倍,韌性好。PBS的綜合性能優異,但由于親水性過強,存在儲存穩定性差的問題,而且目前受制于其原料丁二酸供應短缺,尚未實現規模化應用。PGA力學強度最佳,氣體阻隔性好,降解速率快,但是韌性差、加工困難[7]。PCL耐熱性較差,力學性能一般,降解速率慢。PHA綜合性能優異,且可海水降解,但當前價格太高,難以普及應用。PPC的韌性較好,但為無定形聚合物,而且耐熱性較差,因此難以單獨使用,一般作為改性組分進行共混應用。

2 可降解塑料市場分析

2.1 主流可降解塑料市場分析

當前,PBS、PGA、PCL、PPC和PHA的市場容量較小,本文主要介紹市場份額較高的PBAT和PLA的市場情況。

表1 幾種可降解塑料綜合性能的對比

2.1.1PLA市場分析

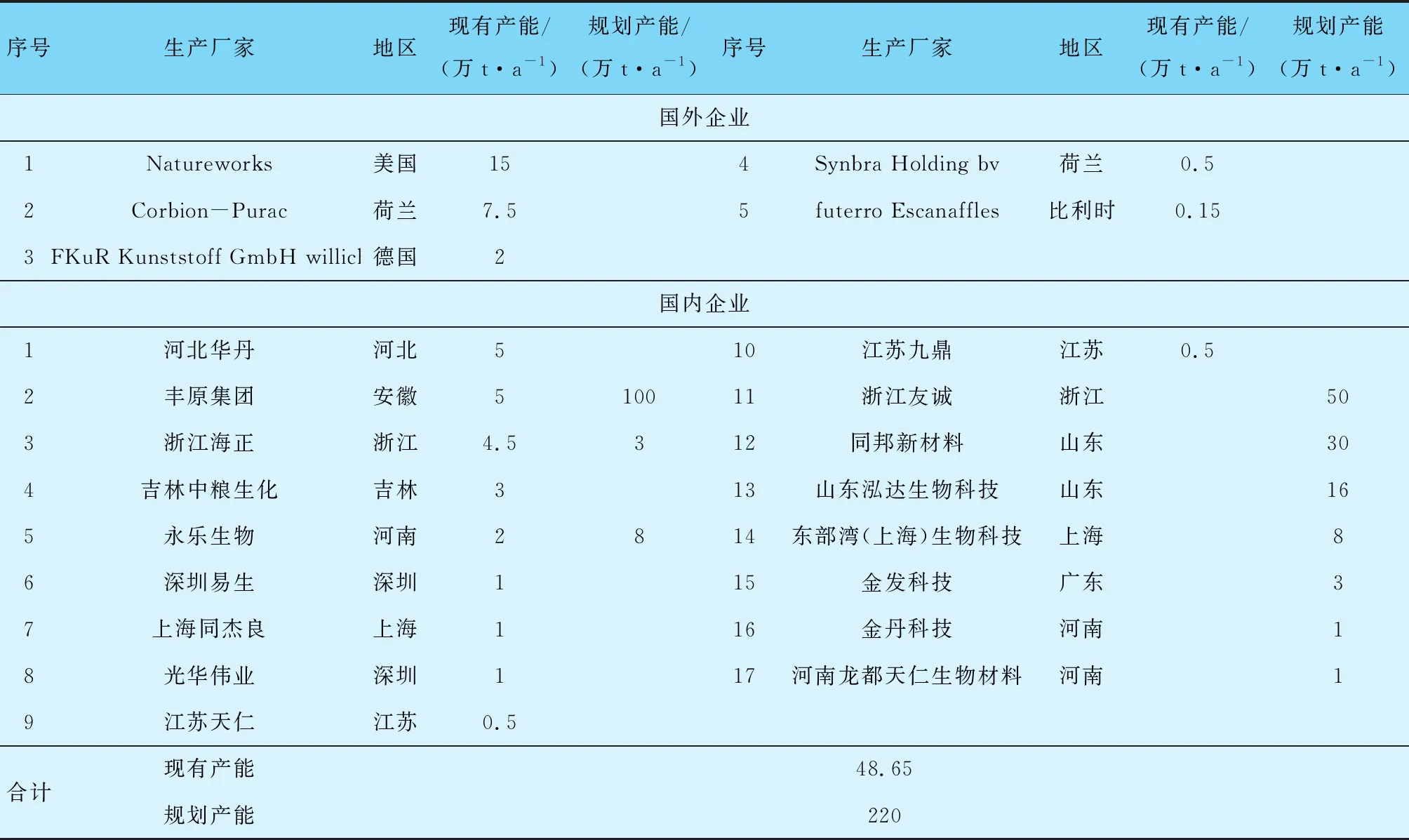

據華安證券統計,全球PLA主要生產企業及產能情況見表2。全球PLA產能約48.65萬t/a,其中國外產能約25.15萬t/a,國內產能約23.5萬t/a。國外產能集中在西歐和美國,美國的Natureworks是全球最大的PLA生產企業,產能達15萬t/a,占據了全球30%以上的PLA產能。近年來,國內一些玉米深加工企業和生物化工企業開始投資進入PLA產業,但受制于乳酸來源、丙交酯生產技術等方面的原因,我國PLA產業仍處于起步階段,產能分散度較高,單家公司的產能都較小,但隨著安徽豐原及其他生產廠商逐步突破丙交酯生產技術,PLA放量在即。

2.1.2PBAT市場分析

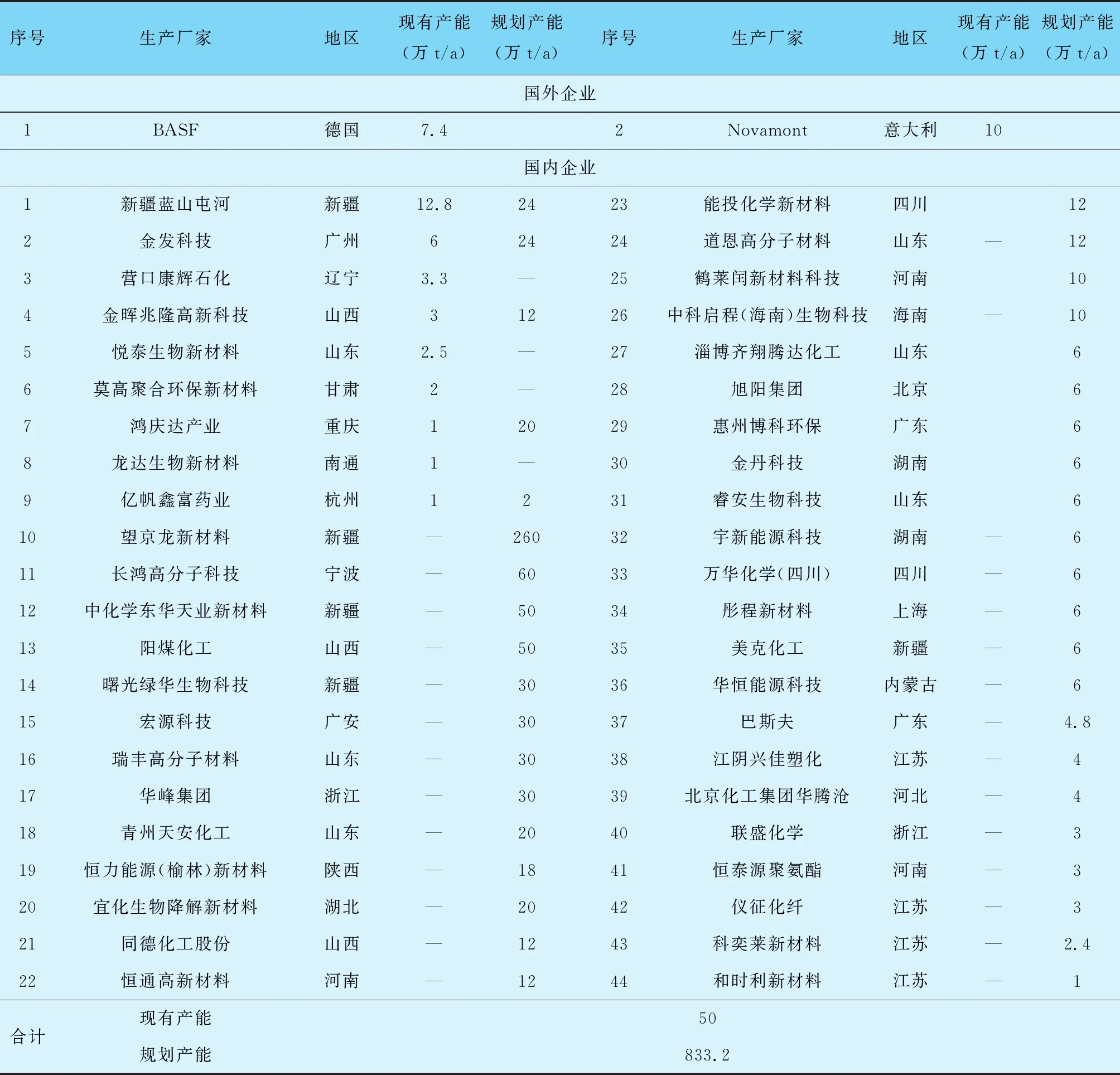

據德邦證券統計,全球PBAT主要生產企業及產能見表3。當前,全球PBAT產能共約50萬t/a,其中國外約17.4萬t/a,國內約32.6萬t/a。全球PBAT產能最大的兩家企業是意大利Novamont(10萬t/a)和德國BASF(7.4萬t/a),國內生產規模較大的為藍山屯河(12.8萬t/a)、金發科技(6萬t/a)和康輝石化(3.3萬t/a)等。自2020年1月禁塑令出臺以來,國內掀起可降解塑料擴產潮,其中PBAT規劃新增遠超其他可降解塑料,遠期產能規劃超800萬t/a,但能否如期開建,取決于PBAT的推廣應用程度。

表2 全球PLA生產企業及產能情況

2.2 國內可降解塑料市場需求預測

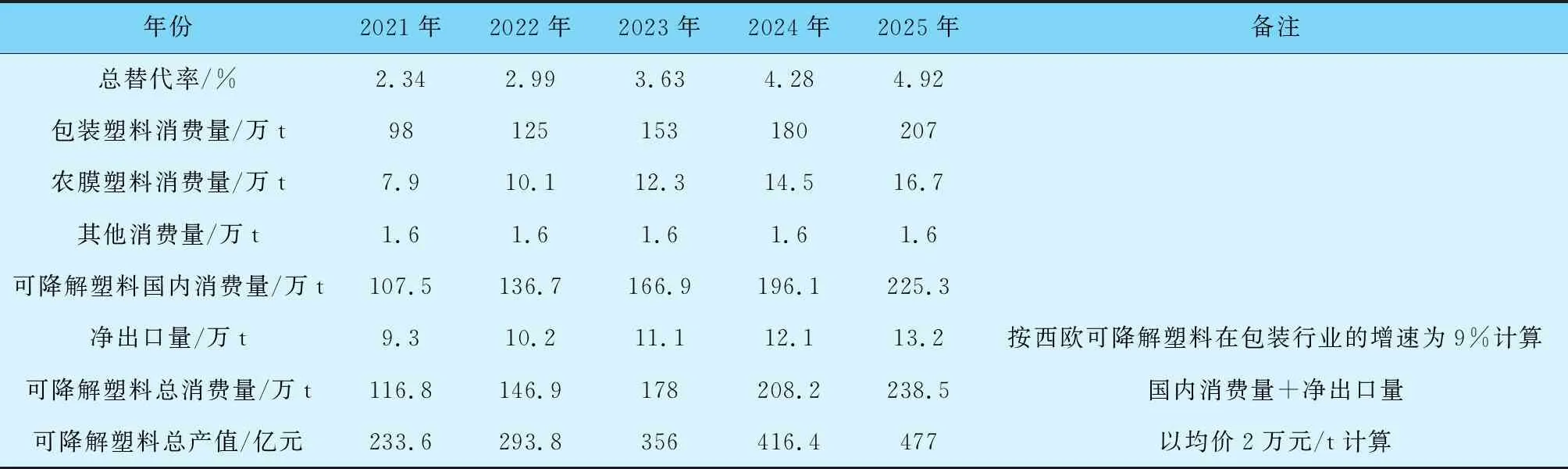

華安證券研究所根據國內各省市禁塑政策執行時間和執行力度,以及海外可降解塑料的發展現狀,對國內可降解塑料市場需求進行預測,今后5年預測數據見表4。

表3 全球PBAT生產企業及產能情況

表4 我國可降解塑料市場需求預測

假設我國廢棄塑料總量維持在4 200萬t/a不變,預計可降解塑料替代率將呈逐年遞增的變化趨勢,從2021年的2.34%增長至2025年的4.92%。包裝和農用地膜是可降解塑料最主要的兩個下游市場,2021年兩者合計占比約90%以上。2021年,國內可降解塑料的下游需求約為107.5萬t/a,隨著限塑禁塑政策的出臺和“雙碳”理念的普及,可降解塑料的需求快速增長,預計2025年國內消費量將達到225.3萬t,累加凈出口量將達到238.5萬t。如果按均價2萬元/t計算,2025年我國可降解塑料市場規模將達到477億元。總體來看,我國可降解塑料需求總體呈現減緩上升的趨勢,未來市場空間巨大。