干煤粉氣化工藝煤粉輸送載氣的選擇

(中國五環工程有限公司,湖北 武漢 430223)

近幾十年來,第二代煤氣化技術飛速發展,尤其是干粉煤氣化技術在中國取得長足發展,1984年GSP首臺商業設備(200 MW)氣化爐使用褐煤,粉煤處理能力30t/h,1993年SHELL在荷蘭Buggenum建成投產的投煤量2 000t/d的大型干煤粉氣化裝置運行,開啟了干煤粉氣化技術新的篇章,隨著這些干粉煤氣化技術在中國的推廣,國內外陸續開發了近十種干煤粉氣化技術(見表1)。

上述干煤粉氣化技術均有運用的生產裝置,大多數已成功工業化。而干煤粉氣化工藝的一個重要特點,是干煤粉進氣化爐需要載氣輸送,目前,工業化運用成熟的是采用加壓N2或者CO2作為載氣輸送,其具有連續性好、氣化爐操作穩定的特點。本文重點分析、探討不同載氣的選擇。

表1 國內外干煤粉氣化技術對比

1 不同載氣輸送的煤氣化裝置差異

干煤粉氣化工藝的干煤粉需要采用惰性氣體進行輸送,原GSP煤氣化工藝和SHELL煤氣化工藝開發采用的是N2輸送煤粉,且合成氣用于發電,N2在粗合成氣中含量約8%(φ),若將此合成氣用于生產甲醇或CO,N2為惰性組分,對于后續粗合成氣處理不利,因此,中國五環工程有限公司(以下簡稱中國五環)先后在貴州天福項目和神華寧煤項目中,分別在SHELL氣化爐工藝和神寧爐氣化工藝中采用CO2進行煤粉輸送的開發和工程化設計,兩個項目開車運行后均取得良好效益。

以下重點介紹投煤量2 000t/d、產12.5萬Nm3/h(CO+H2)神寧爐采用N2和CO2輸送煤氣化工藝的差異。

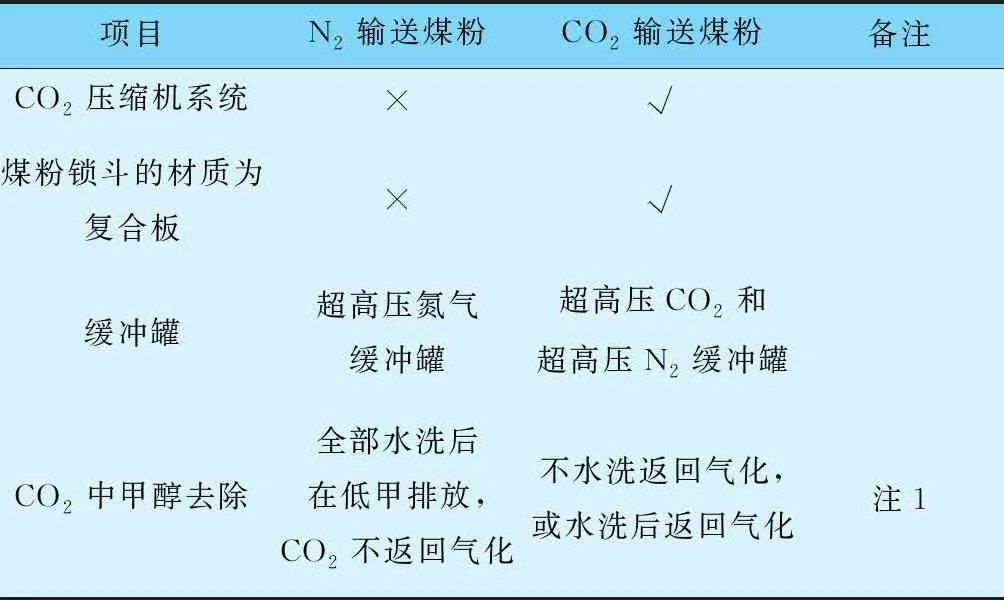

1.1 煤氣化裝置中關鍵設備差異

采用N2和CO2輸送煤粉,其煤氣化裝置配置的設備有顯著差異,考慮到N2和CO2的來源差異,在煤氣化裝置開車階段,N2輸送煤粉還需要保留,同時,因CO2特性的差異增加部分設備,其詳細差異見表2。

表2 煤氣化關鍵設備差異對比

1.2 煤氣化裝置工藝性能指標的差異

由于N2在煤氣化過程中為惰性組分,而CO2在煤氣化過程中為活性組分,兩種不同載氣輸送煤粉,對煤氣化裝置工藝性能指標產生一定差異,其主要差異對比(典型數據)見表3。

2 煤氣化裝置采用不同載氣輸送煤粉生產不同產品的差異

兩種不同載氣輸送煤粉的氣化裝置所產粗合成氣的差別、輸送煤粉載氣的來源差別,導致相配套工藝的配置和消耗差別較大,以下以投煤量2 000t/a、產12.5萬Nm3/h(CO+H2)神寧爐,采用N2輸送和CO2輸送煤氣化分別生產合成氨和甲醇(典型工藝)為例,對比說明其配置差異和原料及公用工程消耗差異。

表3 煤氣化裝置工藝性能指標差異對比

(1)采用N2輸送煤粉和CO2輸送煤粉生產合成氨,其原料及公用工程消耗對比見表4。

從表中看出,干煤粉氣化采用N2輸送煤粉生產合成氨的經濟性要優于CO2輸送煤粉。

(2)采用N2輸送煤粉和CO2輸送煤粉生產甲醇的原料及公用工程消耗對比見表5。

表4 N2和CO2輸送煤粉生產合成氨的原料及公用工程消耗對比

表5 N2和CO2輸送煤粉生產甲醇的原料及公用工程消耗對比

從上表看出,干煤粉氣化采用CO2輸送煤粉生產甲醇的經濟性要優于N2輸送煤粉。

3 干煤粉氣化裝置載氣輸送煤粉的分析

3.1 N2作為載氣輸送煤粉

用N2作為載氣輸送煤粉,空分裝置可以提供不同等級N2,相對空分裝置流程配置簡單,高中壓N2可以采用液氮泵來供給,如果煤氣化裝置為合成氨生產合成氣,氮氣用量較大,空分需采用氮氣循環流程,用于輸送煤粉的載氣N2就可以成為合成氨的一部分原料 N2的來源,合成氣中N2不夠,在液氮洗時進行配氮補充。因此,輸煤N2作為產品的原料氣,整個工藝裝置流程相對較為簡潔。

如果煤氣化裝置為甲醇生產合成氣,N2作為載氣輸送煤粉,煤氣化所產粗合成氣中N2含量將達到8%,去甲醇合成的新鮮合成氣中占比達9%,惰性氣含量太高,大大影響甲醇合成的效率,尤其是甲醇合成和循環氣壓縮機能耗大幅增加,甲醇合成單元的有效氣損失,導致投資增加。

另外,煤氣化裝置生產相同有效氣(CO+H2)量,在用N2作為載氣輸送煤粉時,總氣量比CO2輸煤大3.7%,相對投資和能耗要稍高些。

3.2 CO2作為載氣輸送煤粉

煤氣化裝置考慮用CO2作為載氣輸送煤粉時,N2作為載氣輸送煤粉的系統仍然要保留,只是這套系統作為開車使用,配置可以按臨時性來設計。空分裝置可以考慮按臨時性設計思路提供氮氣,全廠用氮量會大幅減少,空分可以采用空氣循環流程,能耗大幅減少。

如果煤氣化裝置為合成氨生產合成氣,CO2作為載氣輸送煤粉時,相較于N2作為載氣輸送煤粉,CO2壓縮功要高于空分增加的能耗,后續CO變換因CO和CO2濃度高,需要消耗的外加蒸汽多,CO2濃度高也會導致低溫甲醇洗冷量消耗也高,但是液氮洗的H2損失少。

4 結語

中國五環近三十年來完成了大量的干煤粉氣化裝置,在干煤粉輸送載氣的選擇上,需要根據后續產品來綜合考慮。

(1)干粉煤氣化工藝生產合成氨,從投資、消耗以及生產操作的角度看,選擇N2作為載氣是經濟、可靠的選擇。

(2)干粉煤氣化工藝生產甲醇或其他CO/H2等下游產品,選擇CO2作為載氣是較為經濟的選擇,同時要充分考慮開車期間N2載氣系統的設置和N2/CO2切換的問題。