脈沖氣液兩相放電等離子體耦合Fe改性的TiO2催化劑降解廢水中的4-氯酚

董冰巖,李貞棟,王佩祥,羅婷,鄒穎,涂文娟

(江西理工大學資源與環境工程學院,江西 贛州 341000)

隨著我國工業化進程的不斷推進,含酚廢水的大量排放不僅危害動植物的健康,而且嚴重污染環境,制約經濟的可持續發展[1-2]。因此,含酚廢水的治理工作成為了研究的熱點問題[3-4]。4-氯酚是含酚廢水的典型代表,主要用于醫藥、農業等行業,是一種高毒性且難降解的有機物[5-6]。傳統的處理方法已經難以滿足處理要求,因此研究高效處理含酚廢水的方法意義重大[7]。高壓脈沖放電等離子體技術屬于高級氧化技術,該技術能夠將水中復雜難降解的化合物轉化成簡單的有機物或無機小分子而去除[8-10]。而且和傳統的水處理方法相比,等離子體技術優點突出,具有條件可控性強、應用范圍廣、反應速度快、降解徹底、無二次污染、可與其他技術聯用等特征[11-13]。Sun等[14]將等離子體技術用于水處理,并揭示了在水溶液中脈沖放電所形成的預擊穿現象。Jose 等[15]研究了脈沖電暈放電降解氯仿,實驗發現,脈沖放電可有效降解氯仿。Singh 等[16]研究了脈沖電暈放電使水中的藥物活性化合物(PACs)快速降解、礦化和脫毒等。近年來,基于等離子體反應器與催化劑耦合而成的等離子體催化技術在廢水污染治理領域引起了科研工作者的關注[17-20]。等離子體催化系統不僅具有等離子體技術的優點,而且可以借助等離子體與催化劑間的相互作用,實現物理場(如電、磁、光等)與化學場(如等離子體化學場、催化劑表界面場等)的耦合,顯著提升系統對廢水污染物的治理能力。因此,基于脈沖氣液兩相放電等離子體耦合催化劑構建等離子體催化體系將在廢水治理方面展現出獨特優勢。

本文作者課題組[21]已對脈沖放電降解4-氯酚進行了相關實驗研究,在此基礎上,為了進一步提高4-氯酚降解率,本實驗采用4-氯酚模擬含酚廢水,用脈沖放電等離子體耦合Fe 改性的TiO2催化劑降解廢水中的4-氯酚,并運用相關表征手段對催化劑參與放電反應前后進行對比分析,還對4-氯酚降解過程的總有機碳(TOC)、中間產物變化進行了研究,并對各個影響因素下4-氯酚的去除過程進行了反應動力學擬合分析,為脈沖放電耦合催化劑對4-氯酚進行徹底降解提供一定的實驗依據。

1 實驗材料和方法

1.1 實驗設備及裝置

1.1.1 實驗系統流程圖

實驗裝置系統圖如圖1所示。主要由脈沖發生裝置、氣流量控制裝置、反應器和脈沖測量裝置四個部分構成(其中反應器的具體參數見文獻[10,20])。脈沖發生裝置即高壓脈沖電源,電源采用大連理工大學生產的脈沖電源,理論電壓測試范圍為0~60kV,頻率測試范圍為0~200Hz。氣流量控制裝置采用IPX4 ACO-9610型鼓氣泵和D07-19CM型流量計。脈沖測量裝置包括高壓探頭和示波器、高效液相色譜儀(TeK P6015A、DSO-X-3054A、Agilent1260 LC)。采用紫外分光光度計全波段掃描4-氯酚的吸光度,采用德國Elementar vario TOC 儀對放電前后的溶液進行TOC測定等。

圖1 實驗裝置系統圖

1.1.2 反應器

反應器為多針-板式放電反應器,其結構示意圖如圖2所示。反應器筒體材質為有機玻璃,高壓極為三根不銹鋼針,接地極為不銹鋼板,可通過上下移動不銹鋼板調節電極間距。

圖2 多針-板式放電反應器裝置示意圖

1.2 Fe-TiO2催化劑的制備

1.2.1 催化劑的制備

采用溶膠-凝膠法進行制備,具體流程如下。第一步:制取A液。

第二步:制取B液。

第三步:制取不同溫度下的純Fe-TiO2催化劑。

1.2.2 催化劑的表征

使用丹東方圓公司XRD-2700射線衍射儀對催化劑進行X射線衍射(XRD)表征。

采用日本日立公司的S-4800Ⅱ掃描電子顯微鏡(SEM)對催化劑形貌、結構進行表征分析。

2 結果與討論

本實驗的最佳放電條件:電極間距D=1.0cm,溶液初始濃度C=150mg/L,電壓26kV,頻率70Hz,溶液體積為150mL。要考察的中間產物為對苯酚、對苯醌和4-氯鄰苯二酚。

2.1 催化劑表征

2.1.1 SEM測試

將Fe-TiO2催化劑分別在400℃、450℃、500℃、550℃、600℃焙燒溫度下處理,其電鏡結果如圖3所示。從圖3(a)可以看出,Fe-TiO2催化劑孔道結構部分打開,晶粒有較為規則的棱柱結構,升高焙燒溫度,如圖3(b)所示,Fe-TiO2晶粒開始破裂,催化劑表面變得更粗糙,但比表面積比圖3(a)催化劑的大;從圖3(c)可以明顯看出,Fe-TiO2晶粒表面空隙較多并且不平整,顆粒間有比較明顯的孔道,顆粒分布均勻且密集,不僅增加了活性位點,還有助于4-氯酚的吸附;圖3(d)、(e)催化劑表面形貌結構相似,表面具有較多數量的淺色結構,可能是焙燒溫度過高而產生的燒結現象。

圖3 不同焙燒溫度下Fe-TiO2催化劑的SEM圖

2.1.2 XRD測試

Fe-TiO2催 化 劑 經400℃、450℃、500℃、550℃、600℃焙燒處理后,采用X 射線衍射儀對其進行表征分析,結果如圖4 所示,在400℃、450℃、500℃、550℃時,都只有一處明顯且尖銳的特征峰,通過對比,發現其與TiO2標準峰卡片(PDF2004)中銳鈦礦晶向(2θ=25.31°)一致,隨著焙燒溫度的升高,銳鈦礦晶相特征峰強度增大,說明在一定范圍內,溫度的升高有利于銳鈦礦晶體的生成,同時半高寬逐漸變窄。根據Scherer 公式,D=—Kλ/(βcosθ),計算得出,隨著焙燒溫度的升高,催化劑晶體粒徑逐漸增大。當焙燒溫度達到600℃時,發現了兩處新的較弱的金紅石TiO2晶相特征峰(2θ=27.45°、36.08°),且銳鈦礦晶相特征峰相對減弱,說明在焙燒溫度過高時會有金紅石晶體生成。圖中沒有發現Fe2O3晶相特征峰,說明可能是Fe2O3高度分散,在催化劑中沒有形成晶體。對比不同焙燒溫度下純TiO2的XRD 圖可以看出[22-23],經過Fe 改性的Fe-TiO2催化劑會阻礙銳鈦礦向金紅石的轉變;同時在相同焙燒溫度下,摻雜了Fe3+的Fe-TiO2催化劑與TiO2催化劑相比特征峰半高寬變寬,晶體粒徑變小,說明Fe3+的摻雜可能會抑制晶粒的生長,有利于增大催化劑的比表面積[24-27]。

圖4 不同焙燒溫度下Fe-TiO2催化劑的XRD圖

2.2 高壓脈沖放電耦合催化劑降解4-氯酚

2.2.1 焙燒溫度對4-氯酚降解率的影響

在最佳放電實驗條件下放電45min 的基礎上,向溶液(V=150mL)中加入0.05g TiO2催化劑和0.1g Fe-TiO2催化劑,4-氯酚廢水的降解結果如圖5所示。從圖中可以看出,隨著焙燒溫度的升高,4-氯酚廢水的降解率都呈現出先增大后減小的趨勢;當溫度達到500℃時,兩種催化劑與脈沖放電等離子體的耦合效果都最佳,可能是由于在此條件下催化劑銳鈦礦含量較多,受脈沖放電等離子體的影響,產生了較多的缺位,能夠氧化分解吸附在催化劑表面的4-氯酚廢水分子,所以在此溫度下降解率較高;隨著焙燒溫度進一步升高,TiO2的活性逐漸降低,開始生成金紅石,銳鈦礦成分逐漸減少,當焙燒溫度為600℃時,可能由于TiO2成分出現了嚴重的團聚現象,其粒徑變大、比表面積變小等,使得TiO2對光的吸收效率明顯降低,因此4-氯酚的降解率降低。且從圖5中可知,Fe改性的Fe-TiO2催化劑對4-氯酚廢水的降解效果要優于TiO2催化劑,可能是由于焙燒溫度對添加Fe改性的TiO2催化劑的分散度影響比較大,銳鈦礦TiO2比表面積較大,有利于與4-氯酚分子的接觸,催化活性較大,吸附O3量大,有利于對4-氯酚的降解。

圖5 焙燒溫度對4-氯酚降解率的影響

2.2.2 催化劑投加量對4-氯酚降解率的影響

在最佳放電實驗條件下放電45min 的基礎上,溶液體積V=150mL,焙燒溫度為500℃,TiO2、Fe-TiO2催化劑投加量(0、0.05g、0.1g、0.15g、0.2g)對4-氯酚降解率的影響如圖6所示。不同的催化劑添加量對4-氯酚的降解有一定的影響,隨著兩種催化劑投加量的增加,4-氯酚降解率先升高后降低。與脈沖放電等離子體的耦合作用最好、4-氯酚的降解率最大時TiO2、Fe-TiO2催化劑的投加量分別為0.1g、0.05g。這可能是由于TiO2催化劑的添加量對紫外線的吸收能力有較大的影響,會影響有機廢水的降解效果[28-29],添加量較小時,脈沖放電產生的紫外線能夠被充分利用,釋放出更多活性粒子如O、OH 等自由基,進一步提高了4-氯酚的降解率;當繼續增大添加量時,4-氯酚廢水的降解率反而降低,甚至比未加催化劑時還低,這可能是添加量過多時,溶液比較渾濁,脈沖放電產生的紫外線比較分散,等離子體通道堵塞,活性粒子產生較少,導致4-氯酚廢水的降解率減小。對比兩條曲線可以看出,Fe改性的Fe-TiO2催化劑比純TiO2最佳投加量更小,這是由于Fe3+的摻雜使粒徑變小,分散度較大,比表面積增大,催化活性更高,因此所需催化劑的量更少。

圖6 催化劑投加量對4-氯酚降解率的影響

2.2.3 高壓脈沖放電耦合催化劑降解4-氯酚的影響分析

在最佳放電實驗條件下延長放電時間,向溶液(V=150mL)中投加焙燒溫度為500℃的TiO2、Fe-TiO2催化劑各0.1g、0.05g,考察4-氯酚廢水降解率隨時間的變化,如圖7 所示。在放電時間從15~90min 過程中,加入TiO2催化劑后4-氯酚廢水的降解率從30.54%提高到71.91%,加入Fe-TiO2催化劑后4-氯酚廢水的降解率達到了79.29%,比TiO2催化劑的71.91%提高了7.38%;隨著放電時間的延長,4-氯酚廢水的降解率增幅明顯減小,最后趨于平緩,這說明等離子體與催化劑的耦合作用主要在放電前期。原因可能是放電初期只有4-氯酚這一種有機物,脈沖放電產生的活性粒子沒有選擇性地與4-氯酚分子發生反應,所以降解率增幅大。但隨著放電時間的延長,溶液中4-氯酚分子逐漸減少的同時產生大量中間有機物產物,活性粒子除了與4-氯酚分子發生反應還有中間產物,而且中間產物會吸附在TiO2催化劑表面,堵塞孔道,影響催化劑的活性,阻礙光催化反應的進行。

圖7 4-氯酚降解率隨放電時間的變化規律

2.2.4 高壓脈沖放電耦合催化劑降解4-氯酚中間產物分析

最佳放電參數的條件下,添加0.1g焙燒溫度為500℃的TiO2催化劑,考察耦合脈沖放電降解4-氯酚廢水中間產物的濃度隨放電時間的變化,結果如圖8 所示。3 種中間產物的濃度隨著放電時間的延長先增大后減小。對比未投加催化劑時3種中間產物濃度的變化曲線[10],可以看出,濃度最高的中間產物都是4-氯鄰苯二酚,而濃度最低的都是對苯酚,且3 種中間物到達峰值的時間都沒有發生變化;和未投加催化劑放電90min對比,加入TiO2催化劑后,溶液中不再出現對苯酚,對苯醌的濃度略有降低;對比未投加催化劑時3種中間產物的峰值濃度,4-氯鄰苯二酚的峰值濃度提高了5.74mg/L,對苯醌的峰值濃度提高了5.88mg/L,對苯酚的峰值濃度提高了2.04mg/L,這可能是隨著放電時間的延長,TiO2催化劑的加入提高了4-氯酚廢水的降解,加快了中間產物生成速率。

圖8 耦合TiO2催化劑中間產物濃度隨放電時間的變化規律

在最佳放電參數的條件下,添加0.05g 焙燒溫度為500℃的Fe-TiO2催化劑,考察耦合脈沖放電降解4-氯酚廢水中間產物的濃度隨放電時間的變化,結果如圖9所示。對苯酚濃度比添加TiO2催化劑提前了15min 到達峰值;放電時間為75min 時,溶液中已經不存在對苯酚,說明其被完全降解,可能被降解為其他有機物,也可能被降解為對苯醌;放電90min 時,溶液中4-氯鄰苯二酚的濃度僅為2.86mg/L,幾乎快被完全降解,對苯醌消失;對比未加入催化劑和加入TiO2催化劑,加入Fe-TiO2催化劑時4-氯鄰苯二酚和對苯醌的峰值幾乎相同,且中間產物峰值都有所降低,可能是Fe 改性后TiO2催化劑活性更高,使得4-氯酚礦化作用加強,中間產物生成減少。

圖9 耦合Fe-TiO2催化劑中間產物濃度隨放電時間的變化規律

2.2.5 高壓脈沖放電耦合催化劑降解4-氯酚過程溶液TOC的變化

在最佳放電參數條件下,脈沖放電耦合TiO2催化劑處理4-氯酚廢水TOC 變化規律及礦化程度如圖10 所示。4-氯酚廢水的TOC 值隨著放電時間的延長逐漸減小,而礦化率隨著時間延長緩慢增大,對比未投加催化劑時可知[10],加入TiO2催化劑可以明顯提高礦化率,在放電90min時,4-氯酚溶液的礦化率提高到25.42%。高壓脈沖氣液兩相放電等離子體耦合TiO2催化劑對4-氯酚廢水降解主要有兩個作用:一是放電生成的活性粒子降解4-氯酚廢水;二是在紫外線的作用下,H2O分子與O2分子捕獲半導體光生電子-空穴而產生的羥基自由基能夠插入碳氫鍵中,使4-氯酚分子被完全降解[30-31]。由于催化劑的存在,脈沖放電和催化劑還有耦合作用相互促進。

圖10 耦合TiO2催化劑溶液的TOC和礦化率隨放電時間的變化規律

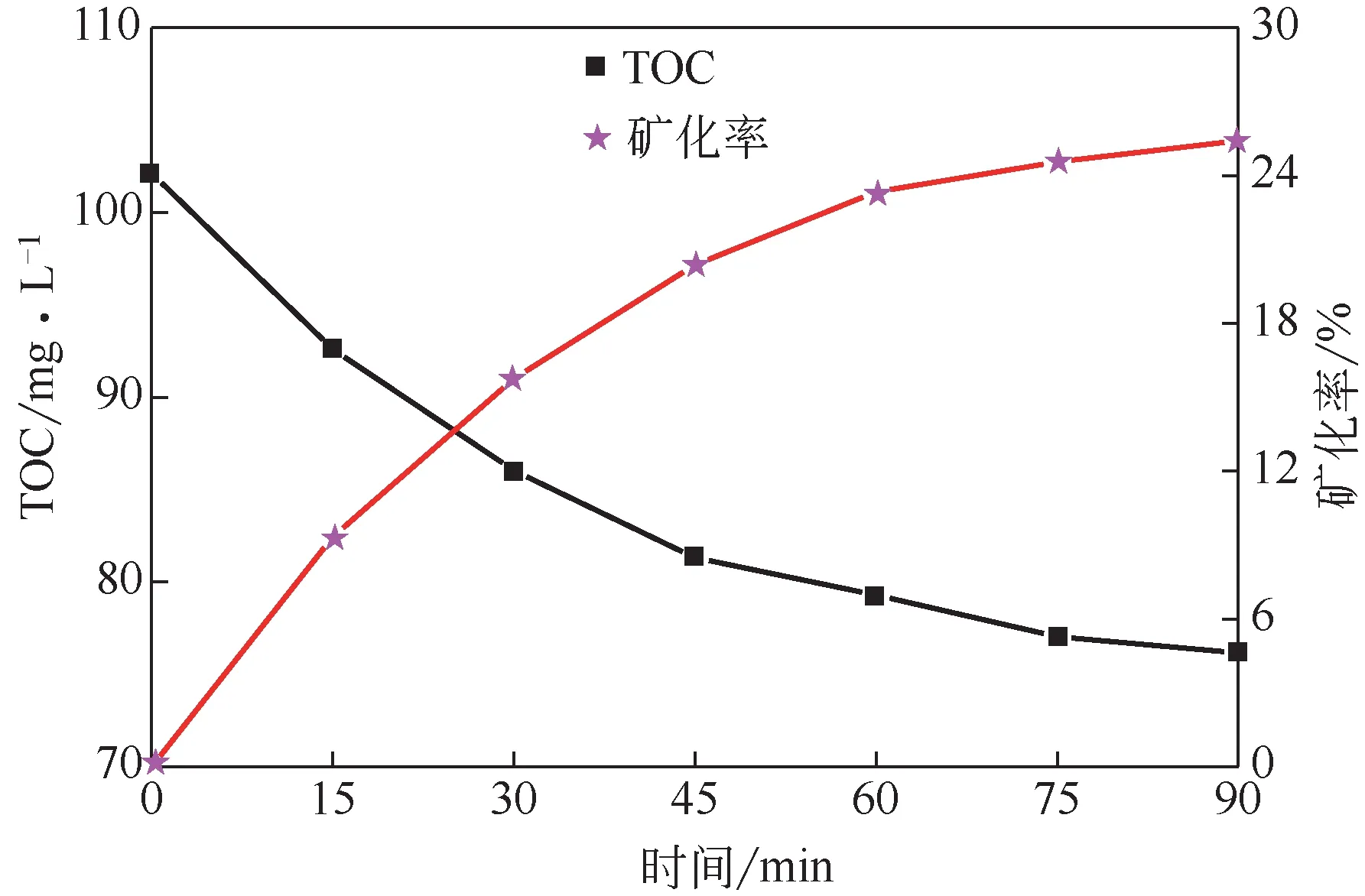

在最佳放電參數的條件下,脈沖放電耦合Fe改性的TiO2催化劑處理4-氯酚廢水TOC 變化規律及礦化程度如圖11所示。放電90min時,溶液的礦化率達到29.67%,這比未投加催化劑和投加TiO2催化劑要高。這可能是由于Fe3+的加入使得催化劑的粒徑減小,孔道增多,催化活性提高,產生更多的活性粒子(如—OH 等)。4-氯酚的降解途徑有兩個:部分4-氯酚分子被活性粒子直接氧化成CO2和H2O;其他4-氯酚分子先被活性物質氧化成中間產物,再繼續與活性粒子反應生成CO2和H2O。說明改性的催化劑能有效提高4-氯酚廢水的礦化率。

圖11 耦合Fe-TiO2催化劑溶液的TOC和礦化率隨放電時間的變化規律

2.2.6 不同反應體系的反應速率

將3種情況下4-氯酚廢水降解反應過程由一級動力學擬合,擬合結果如圖12所示。

圖12 不同反應體系的反應速率

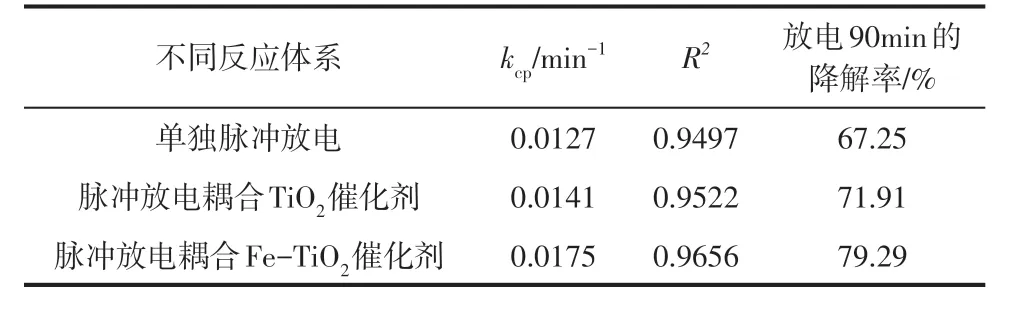

由表1 可以看出,不同反應體系的R2均大于0.9,符合一級動力學;kcp分別為0.0127min-1、0.0141min-1、0.0175min-1,進一步說明脈沖放電耦合Fe-TiO2催化劑對4-氯酚廢水的降解效果最好。

表1 不同反應體系的4-氯酚反應速度常數

3 結論

(1)催化劑與脈沖放電等離子體存在協同作用,能有效提高4-氯酚去除率,不同催化劑對4-氯酚的去除能力有很大的差異。當4-氯酚濃度為150mg/L、電極間距10mm、脈沖電壓26kV、脈沖頻率70Hz、曝氣量為4L/min時,復合型Fe-TiO2催化劑的催化效果更好,4-氯酚降解率達到79.29%。

(2)Fe-TiO2催化劑的表征技術顯示脈沖放電可以改變催化劑的晶形和結構,并且摻雜一定量Fe 改性的Fe-TiO2催化劑表面更光滑,微孔增多,比表面積增大,增加反應所需的活性點位,促進催化反應的有效進行,很好地證實了其催化活性較高的原因。

(3)放電過程中一部分4-氯酚直接被氧化為CO2和水,另一部分先被氧化為中間產物,由中間產物再被氧化為CO2和水,隨著放電時間的延長,4-氯酚降解的最終產物為CO2和水。中間產物總趨勢是濃度先增大后減小,對苯酚濃度最低并且最先處理完全,放電90min時4-氯鄰苯二酚幾乎快被完全降解,對苯醌消失。考察中間產物及其濃度變化,對合理確定放電時間、有針對性地選擇催化劑類別和研究4-氯酚降解機理有一定的指導意義。

(4)投加催化劑TiO2和Fe-TiO2后,溶液TOC質量濃度有所下降,而礦化率提升幅度較大。放電90min,耦合Fe-TiO2催化劑時4-氯酚廢水的礦化率比TiO2的耦合作用效果明顯,且反應體系符合一級動力學。