人工智能型機器人的鉆錨機械臂工作空間設計

方建忠

(福建莆田高級技工學校,莆田 351100)

0 引言

在工業機械化程度不斷加深的情況下,現代化的智能設備逐漸取代了傳統的人力工作形式,特別是在煤礦井下鉆錨工作中,以往的工作內容依賴人工,安全系數低,在自動化錨桿支護設備出現后,實現了鉆錨工作的自動化[1]。自動化錨桿支護設備依賴人工智能型機器人,在工作中,通過控制鉆錨機器人的機械臂執行不同的操作,完成綜掘工作面的采掘支護[2]。為保證鉆錨機器人的工作效率,需要設計機械臂的工作空間,以測試機械臂能夠達到的區域,再應用到實際工程中[3]。

在目前的國內外研究中,主要從機械臂實際運行軌跡曲線上選取樣本點,構造出機械臂運動的多幅圖像,從而設計出相應的工作空間,在一些工程項目中,以往設計的一些工作空間已經得到了應用,并且取得了不錯的成果[4]。但是常規的工作空間存在雅可比曲面,機械臂很難實現沿任意方向的微小移動或轉動,可旋轉角度和轉動范圍受到比較大的限制,導致工作空間的適應性比較差,在實際應用中嚴重影響鉆錨工作進度[5]。因此,提出人工智能型機器人的鉆錨機械臂工作空間設計,解決上述常規的工作空間中存在的問題。

1 人工智能型機器人的鉆錨機械臂工作空間設計

1.1 參數化機械臂空間位姿

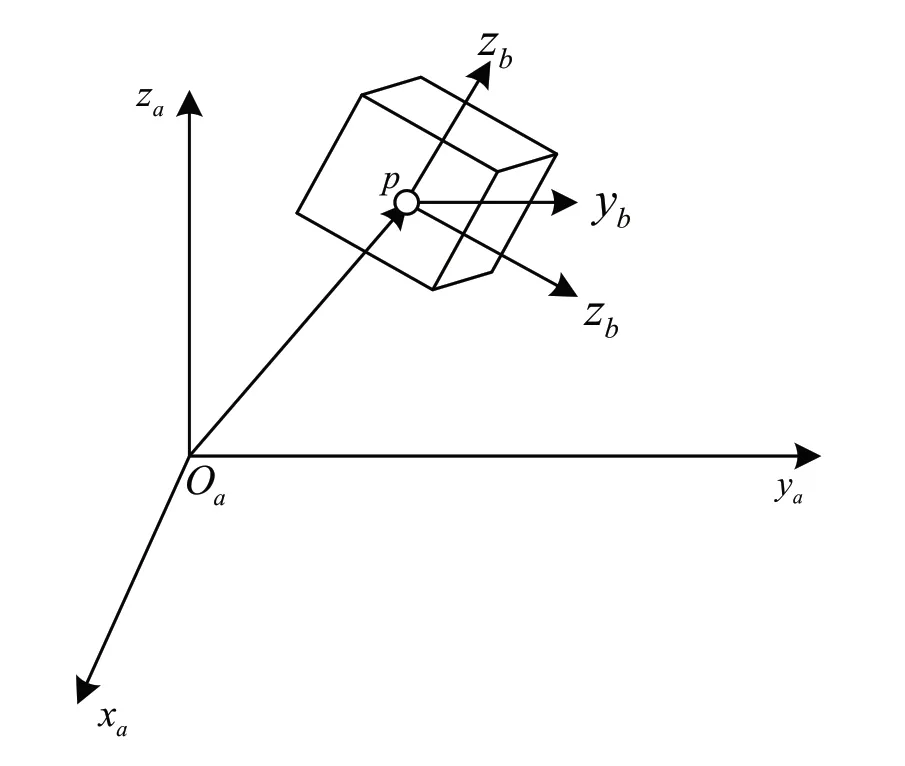

利用幾何法參數化鉆錨機械臂空間位姿,以標準的參考坐標系a作為基礎,將其搭載到固定基座上,在其坐標系上確定一個點p,將機械臂剛體的坐標系建立在坐標系a上,其中機械臂剛體上的xb、yb、zb坐標表示具體情況如圖1所示。

圖1 剛體空間姿態描述

以此構造剛體的姿態矩陣abU,表示如下:

在上述約束的支持下,以姿態矩陣和位置矢量表示機械臂的空間姿態,參數坐標系a上的點apb就是機械臂剛體坐標系的原點,其姿態矩陣為abU。

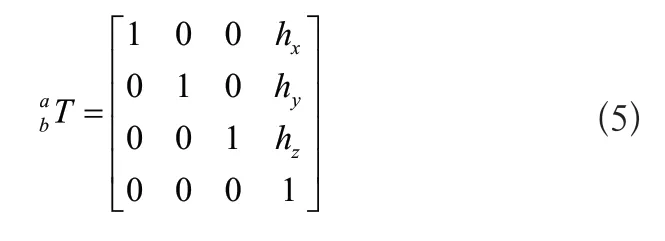

計算參考坐標系和剛體坐標系b的齊次變換矩陣abT,由于鉆錨機械臂在三維空間中的運動主要包括平移、旋轉和復合,由此可知齊次變換矩陣為:

其中hx、hy和hz分別表示機械臂在x軸、y軸和z軸三個方向的運動分量。在此基礎上,以坐標的軸為基礎,使機械臂作旋轉運動,獲得機械臂的旋轉矩陣,將其與上述計算的運動矩陣結合在一起,得到復合的齊次變換矩陣。上述內容針對單級連續型關節的鉆錨機械臂,在一些工作中,使用的人工智能機器人的鉆錨機械臂關節有可能是多級連續型關節,對于此類型的機械臂,以上述計算為參考,在每級連續型關節中,將基坐標固定在基座關節旋轉中心,在末端關節點固定一個末端坐標系,同時保證上一級關節的末端坐標系與下一級關節的基坐標相互重合。

根據鏈式法則計算多級連續型關節機械臂關節空間和操作空間的正運動學映射,以及上一級關節與下一級關節的傳遞矩陣,進而計算出后級連續型關節的關節變量,獲得多級連續型機械臂的空間位姿。在獲得機械臂空間位姿后,根據其位姿的變化,提取出鉆錨機械臂工作空間邊界。

1.2 提取工作空間邊界

人工智能機器人在鉆錨工作中能夠達到的全部點就是組成工作空間的點,在構建完整的工作空間前,提取出鉆錨工作空間邊界點。

為了便于分析工作空間的大小和形狀,將機械臂的三維空間姿態轉換為二維空間處理,根據二維空間的邊界分析提取出工作空間的邊界。

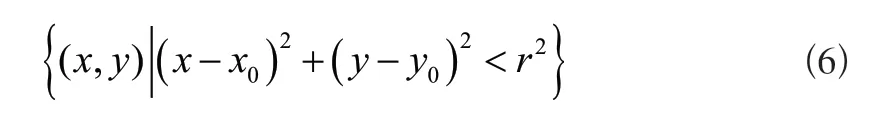

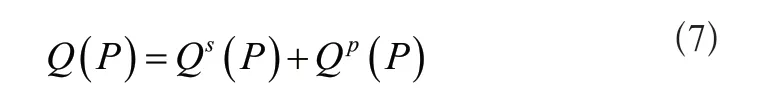

在二維空間內劃分多個柵格單元,使其大小統一,隨機選擇一點作為待判別的邊界點,以該點作為原點建立坐標系,將分布在該點周圍的點分為四個區域,為了確定下一邊界點,設置搜索半徑為r,假設待判別的邊界點為(x0,y0),搜索區域限定為:

統計出四個小區域各自分布的點數,判斷四個區域內是否存在點分布為空的情況,如果存在,說明點(x0,y0)為工作空間邊界點,如果不存在,并且至少有一個區域不為空,說明點(x0,y0)是內點。對二維空間區域內的所有點執行上述過程中,提取出工作空間的邊界。判斷過程如圖2所示。

圖2 工作空間邊界點判斷過程

從圖中可以看出,以點e為中心,在搜索區域限定在半徑為r的圓形區域內,在四個周邊區域內有點分布為空的區域,說明該點就是邊界點;而以點w為中心的搜索區域內,四個區域中均存在點分布,說明該點是內部點,在提取邊界過程中將該點剔除掉。需要注意的是,在邊界點判斷過程中,不能設置過大或過小的半徑,如果半徑設置過小,會將一些內部點判定為邊界點,從而導致判定發生錯誤。

在統計待判定點周邊分布點時,計算量比較大,對上述過程進行簡單修改,將搜索區域限定在判定點周圍的小區域內,主要過程為:將整個二維工作空間分解為多個柵格后,確定工作空間點集中x坐標的極大值和極小值,根據每個點的x坐標值的大小,將其分配到相應的子空間i中,將搜索區域限定為i-1、i和i+1。通過上述過程將搜索域縮小,以達到降低計算量的目的。在獲得工作空間邊界點后即可構建完整的鉆錨機械臂工作空間。

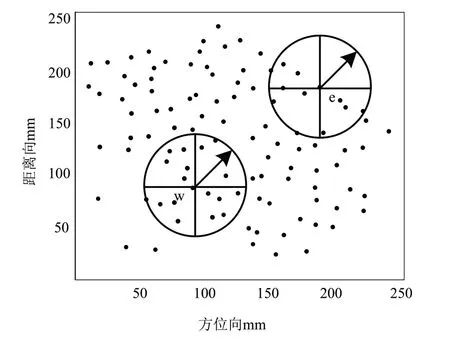

1.3 構建機械臂工作空間

實際上,鉆錨機械臂并不能到達設計的工作空間內的所有位置,在構建機械臂工作空間時,將其分為靈活工作空間和附屬工作空間,以公式的形式表示三者之間的關系。公式如下:

公式中Qp(P)表示機械臂能到達的靈活工作空間,Qs(P)表示機械臂不能到達的附屬工作空間。

工作空間具有邊界曲面,經過上一節的計算已經確定了工作空間的邊界點,通過上述過程可知,每個邊界面上的點都與鉆錨機械臂的位置和姿態相對應。在構建鉆錨機械臂工作空間前可知,實際制造的鉆錨機械臂有一定的結構限制,機械臂的變化角度并不能達到理想狀態,因此在構建工作空間時,可能與理想工作空間存在一定差異。

在已知剛體相對基座的齊次坐標變換矩陣的情況下,由鉆錨機械臂的關節變量f=(f1,f2,…,fN)T確定機械臂的工作空間,約束關節變量,fmin≤f≤fmax,其中fmin表示關節變量的下界,fmax是關節變量的上界。用集合的方式表示鉆錨機械臂工作空間,可表示為:

由此可知,點P的集合就是機械臂的工作空間。至此,人工智能型機器人的鉆錨機械臂工作空間設計完成。

2 人工智能型機器人的鉆錨機械臂工作空間實驗研究

2.1 建立鉆錨機械臂模型

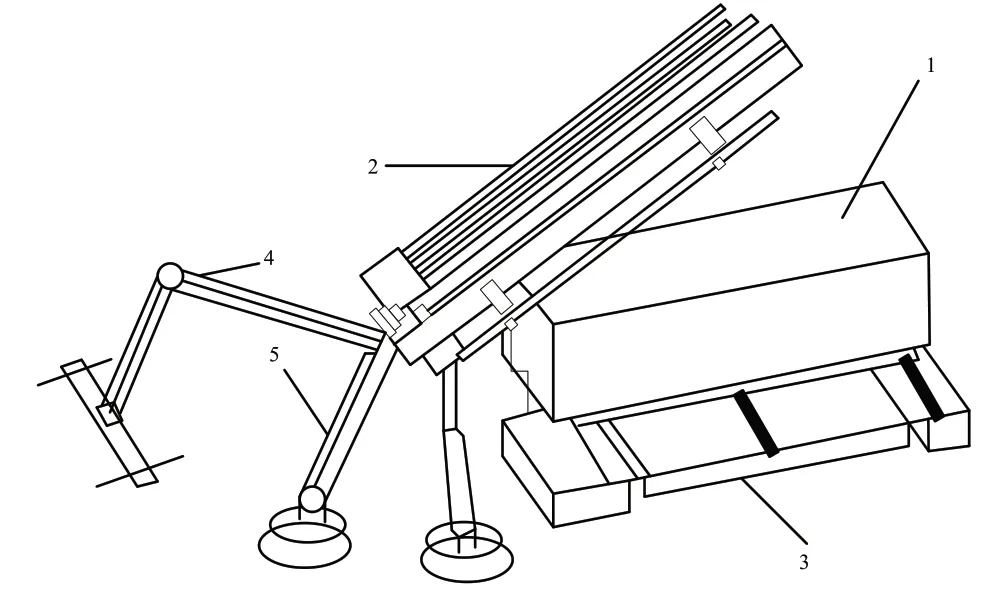

針對人工智能型機器人的鉆錨機械臂的工作情況,設計相應的工作空間,在工作空間設計完成后,通過實驗研究驗證工作空間的適應性。實驗中根據鉆錨工作特點,建立機械臂模型,設機械臂關節最大彎曲角度為15°,單級連續型關節最大旋轉角度為360°,在初始狀態下,機械臂處于直立狀態,各驅動線長度不發生改變,當機器人開始控制機械臂運動時,驅動線的伸縮量開始變化,根據這一特點,建立人工智能機器人鉆錨機械臂模型,如圖3所示。

圖3 人工智能機器人鉆錨機械臂模型

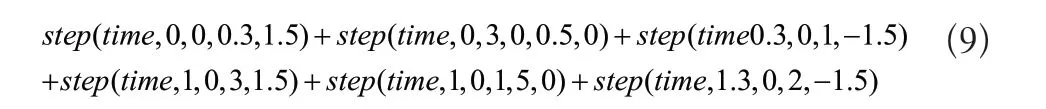

圖中序號1表示自動上錨桿結構,2表示自動鉆錨機構,3表示軌道,4表示機械臂,5表示液壓臂。在建立鉆錨機器人機械臂模型后,為其添加動力學仿真的驅動函數,根據實驗研究需求,選取step函數作為驅動函數,以旋轉角速度作為輸入值,設計的具體驅動函數如下所示。

錨桿傳輸鏈齒輪與齒輪軸之間的驅動函數為:

換錨桿與轉動軸以及鉆桿機械手與轉動軸之間的驅動函數為:

錨桿倉與中心軸之間的驅動函數為:

在驅動函數添加完成后,對自動鉆錨進行動力學仿真,用于后續實驗研究。

針對工作空間的適應性驗證,設計了兩組對比實驗,分別是機械臂轉角空間實驗和機械臂關節變量可變化范圍實驗。實驗中選擇三種常規的工作空間作為參考,分別是基于MATLAB軟件的工作空間、基于服務衛星協同技術的工作空間以及基于RRT算法的工作空間,在相同實驗環境下,對以上三種工作空間及設計的工作空間展開實驗驗證與分析。

2.2 機械臂轉角空間實驗分析

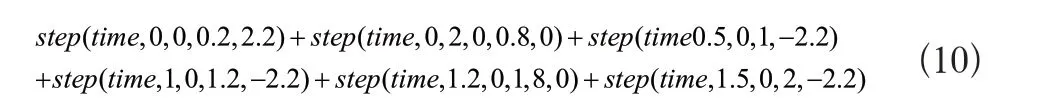

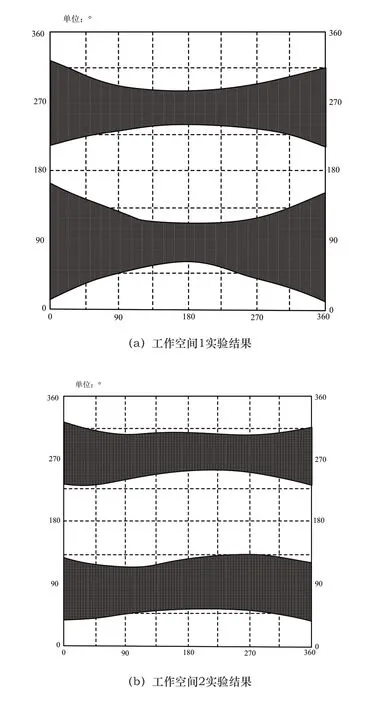

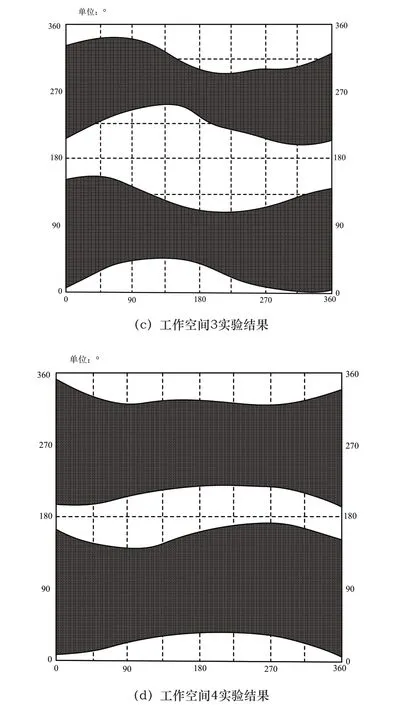

實驗中以機械臂在工作空間內可實現的轉角范圍作為結果,為鉆錨機械臂設置相同的運動指令,在各個工作空間執行各個機械臂動作,將機械臂轉動范圍連成一片,得到實驗結果。具體結果如圖4所示。

圖4 不同工作空間機械臂轉角空間實驗結果

圖中工作空間1表示利用MATLAB軟件設計的機械臂工作空間,工作空間2表示利用服務衛星協同技術設計的機械臂工作空間,工作空間3表示利用RRT算法設計的機械臂工作空間,工作空間4表示設計的機械臂工作空間。觀察圖中結果可知,在四組結果中,工作空間4的實驗結果在圖中所占面積更大,說明機械臂轉角空間大,其他三組結果中,均存在轉角空間小的問題,并且呈現出兩頭寬、中間窄的問題,說明實驗中引入的常規的工作空間存在類似的問題,而設計的鉆錨機械臂工作空間轉角空間范圍大,有效地解決了常規的工作空間中存在問題,從機械臂轉角空間方面來說,設計的工作空間更可靠。

2.3 空間邊界適應性實驗結果與分析

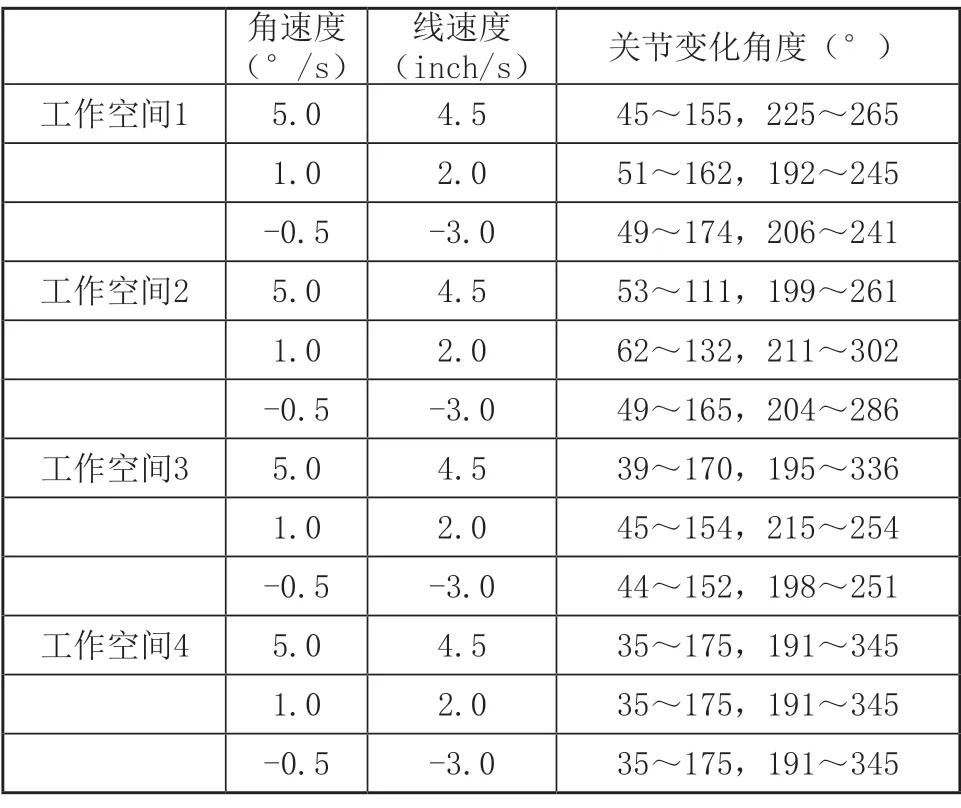

對于以往的一些工作空間,機械臂的關節變量的變化范圍受到空間邊界的限制,可變化的范圍比較窄。對于這一問題,設計機械臂關節變量可變化范圍實驗研究,通過這一實驗進一步研究工作空間邊界適應性。實驗結果如表1所示。

表1 機械臂關節變量可變化范圍實驗結果

實驗中以鉆錨機械臂的角速度和線速度作為變量,在不同的變量作用下,各個工作空間產生了不同關節變化角度,從整體上看,在兩個變量的作用下,設計的工作空間內機械臂關節變量變化范圍沒有發生改變,說明適應性良好,同時也說明工作空間邊界適應性良好。結合機械臂轉角空間實驗結果可知,設計的鉆錨機械臂工作空間轉角范圍大,適應性強,優于常規的工作間。

3 結語

本文針對目前人工智能機器人的鉆錨工作展開了大量研究,在相關文獻資料的支持下,提出了對人工智能機器人鉆錨機械臂工作空間的設計,為進一步提高工作效率作出一定技術支持。在工作空間設計完成后,以常規的幾種工作空間作為參考,設計兩組對比實驗,經過對實驗結果的分析,證明了設計的工作空間的可靠性和良好的適應性,同時也說明鉆錨機械臂工作空間設計課題的提出為智能鉆錨工作的研究提供了重要的依據。雖然本文設計的工作空間實現了基本的功能,甚至在一些方面具有明顯的優勢,但是考慮到人工智能機器人控制的復雜性,在真正應用到實際項目中前,還需要進一步驗證機構的合理性,分析是否能夠滿足工作強度需求。