雙機回熱系統小汽機儀控設計及控制策略研究

林侃,梁石,劉宇穗,王曉雄

(中國能源建設集團廣東省電力設計研究院有限公司,廣州 510663)

隨著我國能源形勢不斷緊張,火力發電技術的發展和機組參數的不斷提高[1],機組蒸汽溫度、壓力和抽汽過熱度越來越高,通過進一步提高機組性能是降低發電煤耗、提高節能減排效果的有效手段[2]。從20世紀90年代末開始,包括歐盟、日本、美國和中國在內都開始制定長期的700℃超超臨界發電技術發展計劃[3]。歐洲“Therrmie 700計劃”的目標是使下一代超超臨界機組的蒸汽參數達到37.5 MPa/700℃/700℃,從而效率可達52%~55%[4]。為了適應這種高參數的工況,所要求的系統設備材料特性、等級要求會不斷提高,相應的采購和制造費用將不斷增加。為此,丹麥Dong Energy公司提出并采用的MC(master cycle)系統[5],國內的相關研究機構也提出了一種雙機回熱的方案:通過增設一臺高參數、大功率的抽汽背壓式小汽輪機來替代常規的給水泵小汽輪機,同時汽輪機中壓缸不再設置回熱抽汽,相應的各級回熱抽汽由小汽輪機引出,這樣可以大大降低了抽汽的蒸汽溫度,從而降低了工程造價,提高了安全性。

給水控制調節回路的目的是控制包括噴水量在內的鍋爐總給水流量,以滿足當前鍋爐輸入指令,在給水主控邏輯中實現鍋爐給水流量閉環調節[6]。現有的給水泵汽輪機僅僅是通過控制泵的轉速來滿足鍋爐給水的需求,而抽汽背壓回熱小機的引入,原有熱力系統結構發生了較大的變動,使用抽汽背壓式小汽輪機代替給水泵小汽輪機,與回熱系統的耦合性較強,而同時必須保證小汽輪機輸出功率與給水泵所需功率之間的匹配[7],且背壓不穩定因素較多,運行過程中背壓的波動范圍相對常規背壓機要大[8],與傳統的給水泵汽輪機的控制方式有很大的區別。本文針對雙機回熱系統架構下的回熱小機控制,提出一種控制策略,使得小汽機在控制過程中能同時滿足給水轉速的要求和抽汽、排汽的協調要求。該控制策略已在某超超臨界1 000 MW機組中成功應用,機組目前運行穩定,對后續類似工程的實施具有參考意義。

1 雙機回熱系統介紹

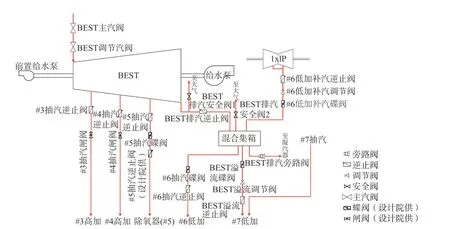

回熱小機是用于雙機回熱系統機組中的變轉速、抽汽背壓式、給水泵汽輪機,用于驅動超超臨界1 000 MW等級汽輪發電機組的全容量汽動給水泵。當主汽輪機組負荷的變化,鍋爐蒸發量隨之變化,給水流量亦將發生變化。回熱小機通過調節進汽流量來控制轉速,從而改變輸出功率,以滿足主汽輪機組在不同工況下鍋爐的給水需求。只有當回熱小機的轉速滿足當時汽動給水泵負荷的要求時,系統才能處于相對穩定的狀態。圖1是某超超臨界1 000 MW機組雙機回熱系統方案的配置簡圖:

圖1 某超超臨界1 000 MW機組雙機回熱系統方案Fig.1 A scheme of double-turbine regeneration system for a ultra-supercritical1 000 MW unit

該系統的回熱小機額定功率為40 MW,進汽汽源為主汽機的高壓缸排汽,采用3抽1排的功率平衡方案,即設有三段抽汽,分別供汽給#3高壓加熱器、#4高壓加熱器、除氧器,排汽進入#6低壓加熱器。當汽量不足的時候,可以從中壓缸抽汽補充,當汽量多余時,則溢流到7#低加。

1.1 系統的閥門設置

為了保證回熱小機在各工況的安全可靠和經濟地運行,需要在相應的管路上配置相應的閥門,主要有以下6類:

1)回熱小機進汽主汽閥和調節閥。

2)回熱抽汽逆止閥和隔離閥。

3)排汽逆止閥。

4)溢流和補汽閥。

5)排汽旁路閥。

6)排汽安全閥。

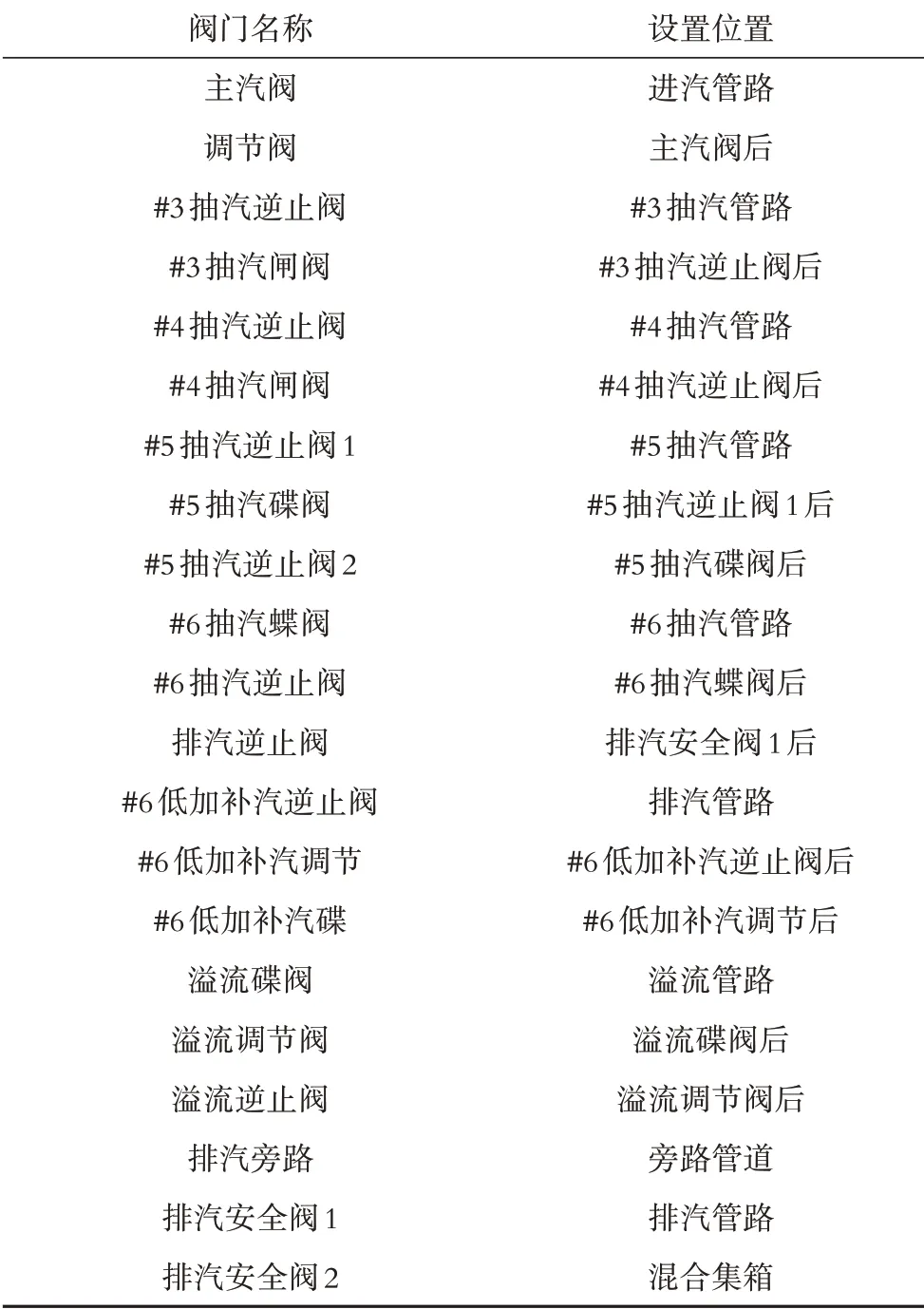

具體的閥門設置詳見表1閥門配置表:

表1 閥門配置表Tab.1 Valve configuration table

其中因為回熱小機采用了功率平衡的配置,即回熱小機出力與給水泵耗功平衡,排汽進入#6低壓加熱器。在一定的排汽壓力下,排汽過剩時溢流至#7低壓加熱器,排汽不足時從主汽輪機中壓缸抽取蒸汽補充至#6低壓加熱器,因此在回熱小機排汽端設置了溢流調節閥和#6低加補汽調節閥,通過調節這兩個閥門的開度,可以改變回熱小機的背壓值,該部分的控制策略詳見2.4章節的背壓控制策略。

1.2 系統測點的設置

為了能夠實現系統有效的監控,回熱小機和其相應的管道上必須設置相應的儀表測點,監視相關的重要參數和狀態,以下對雙機回熱系統汽機本體的和管路上的儀表設置進行介紹。

1.2.1 本體監視儀表設置

為了確保機組運行安全。在回熱小機本體前、后軸承座內配備了相關監測儀表,與傳統的汽輪機配置類似,本部分測點由汽機廠配供,在前、后軸承座內安裝的監測儀表有轉速、偏心、軸向位移、軸振、鍵相、轉子熱脹、缸脹等7種傳感器。

1)轉速

共配備7個轉速傳感器,前軸承座3個、后軸承座4個,其中6個轉速探頭送入回熱小機控制系統MEH監控,1個接現場轉送表,用于測量機組轉速,防止機組因超速而損壞。

2)偏心

配備有1個偏心傳感器,安裝于前軸承座內的探頭支架上。用于測量轉子在運行與安裝時的偏心情況,避免因過大的轉子偏心使轉子在運行時振動過大,從而保證機組的安全運行。

3)軸向位移

配備3個軸向位移傳感器,安裝于前軸承座內的探頭支架上,用于監視推力瓦燒瓦情況。

4)軸振

配備2個軸振傳感器(X向和Y向),安裝于軸承座上蓋靠近徑向軸承的地方,用來監視轉子在運行中軸振動的情況。

5)鍵相

配備1個鍵相傳感器,安裝于后軸承座內的盤車大齒輪罩殼上。通過鍵相信號配合振動,偏心等其他信號,監測發生振動或者偏心所在的相位。

6)轉子熱脹

配有1個轉子熱脹傳感器,安裝于后軸承座內的盤車大齒輪罩殼上,用來監視轉子在熱態下的膨脹。

7)缸脹

配備1個缸脹傳感器,安裝于后軸承座缸脹支架,用以監測汽缸在熱態下的膨脹情況,因為本機為落地式軸承座,軸承座不會隨汽缸的熱脹而一起移動。因此要監測機組的動靜差脹,需要配合轉子膨脹和缸脹,將兩者測得的值進行運算獲得。

1.2.2 溫度、壓力儀表設置

為了監測運行以及性能試驗的需求,本機在汽缸、閥殼、軸承上都設計有蒸汽(或金屬、回油)溫度測點以及壓力測點。這些測點按用途可以分為監測運行與性能試驗兩大類;按性質可以分為測溫與測壓兩大類;按被測介質來分,可以分為蒸汽、金屬、油三大類;共計55項、74個測點。

其中對于內缸金屬溫度,5抽蒸汽壓力、6抽蒸汽壓力采用3冗余配置方案。

由于業界對雙機回熱系統大都處于科研階段,很少能有落地實施的,本章結合已經投入運行的某某超超臨界1 000 MW機組的回熱小機系統部分的儀表測點設置展開介紹,希望能對后續工程提供一些有益參考和借鑒。

2 回熱小機的控制策略

2.1 回熱小機的啟動策略

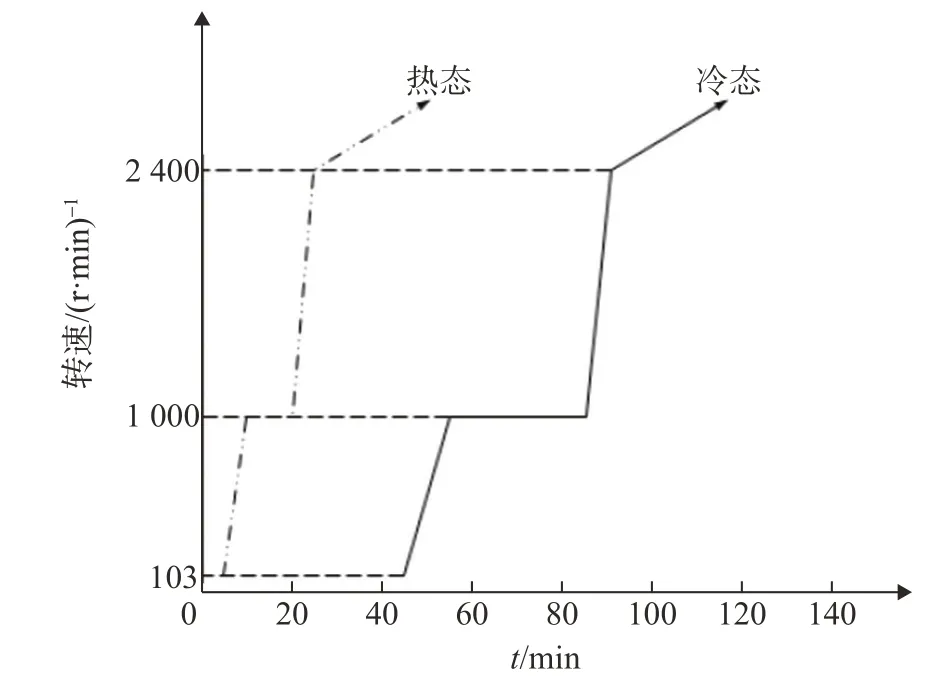

回熱小機的啟動分為冷態啟動和熱態啟動兩種模式,當回熱小機內缸內壁金屬溫度<150℃時,升速率按圖2中冷態啟動升速曲線執行。當回熱小機內缸內壁金屬溫度≥150℃時,升速率按圖2中的熱態啟動升速曲線執行。

圖2 回熱小機升速率曲線Fig.2 Lift rate curve of smallturbine

在回熱小機啟動前,回熱小機本體、閥門和相應的輔助系統均無異常報警,所有相關設備處于就緒狀態。然后啟動回轉設備,投入盤車,盤車轉速維持在103 r/min,對于冷態啟動時,回轉設備在沖轉前至少運行45 min,以避免回熱小機轉子發生變形后在沖轉后產生不應有的振動。隨后,對回熱小機進行沖轉,轉速緩慢升速至~1 000 r/min怠速,進入低速暖機,待暖機完成后,汽機轉速升速至最低工作轉速2 400 r/min,穩定轉速后投給水協調控制,回熱小機排汽旁路閥跟蹤背壓設定值。隨后依次投入#6號低加,除氧器,#4號高加,#3號高加,最后關閉排汽旁路閥。排汽旁路閥關閉后即可以對電泵和汽泵進行切換操作。

2.2 回熱小機轉速控制策略

回熱小機進汽調閥始終以轉速控制為主,通過控制進汽調閥的開度滿足泵組的功率目標,該項控制與常規凝汽式給水泵小機相似,但有別于常規的給水泵汽輪機的地方在于高加、低加投切時對轉速的影響較大,轉速控制器需要快速響應,維持給水流量的穩定。

為保證給水流量的快速響應,回熱小機應當保持10%的功率裕量。當回熱小機流量指令小于90%時,補汽閥和溢流閥不動作;當回熱小機流量指令大于90%時,需關小補汽閥或者開大溢流閥,降低回熱小機的背壓,以滿足回熱機功的率裕量。

2.3 排汽旁路控制策略

回熱小機會在排汽端設置旁路管道和排汽旁路閥,當回熱小機在啟動、事故保護和停機時,排汽經排汽旁路閥進入凝汽器。

如果排汽旁路閥出現故障,必須盡快排除故障,以避免由于故障引起回熱小機的跳機。在正常運行工況下,如果排汽旁路閥由于故障保持關閉可能會使排汽壓力不斷升高,觸發回熱小機排汽壓力保護,最終導致跳機和排汽安全閥動作。如果排汽旁路閥由于故障一直保持打開,回熱小機會長時間承受高壓差荷載,同時也會排汽容積流量劇增,不僅會影響回熱小機本體和排汽系統的安全性,也會因為相關蒸汽沒有進入到回熱系統而影響整個機組的經濟性。

因此,建議定期對回熱小機的排汽旁路閥進行檢查,確保排汽旁路閥處于正常狀態。

2.4 系統保護控制策略

為了保障回熱小機的安全運行,系統分別設置了進汽溫度高保護、排汽壓力高保護、排汽溫度高保護和末級組壓比高保護,當機組處于異常工況的時候,進行報警或跳機。相關的設定值可根據汽機廠的要求進行設定。

2.4.1 進汽溫度高保護

報警:當回熱小機進汽溫度達到報警設定值,發出報警信號。同時也需要統計全年進汽溫度超過報警值低于跳機值的運行時間,要求不超過80 h/年。跳機:當進汽溫度超過設定值則進行跳機保護。

2.4.2 排汽壓力高保護

回熱小機排汽壓力一共設有5擋設定值,根據不同的設定值,執行不同的報警和控制,其相關的保護策略見表2。

影響建筑物穩定的因素很多,而建筑物沉降作為系統的主要輸出信息則是一個具有灰色特征的隨機變量,通過分析建筑物沉降數據的特點,結合灰色模型的特征,采用灰色模型來預測建筑物的沉降趨勢是可行、有效的方法。傳統GM(1,1)模型對于不同數據序列,會出現偏差較大的情況。當原始沉降數據序列為持續增長或者數據變化較大的數據序列時,模型預測結果的偏差就會變大,預測精度普遍偏低[2]。另外,灰色模型是用歷史信息來預測將來的信息,所以信息的維數對預測精度也有一定影響,如何合理選擇數據的維度是保證預測精度的關鍵。

表2 排汽壓力高保護策略Tab.2 High exhaust pressure protection strategy

2.4.3 排汽溫度高保護

報警:當回熱小機排汽溫度達到報警設定值,發出報警信號。排汽旁路閥自動打開,跟蹤背壓設定值2。跳機:當排汽溫度超過設定值則進行跳機保護。

2.4.4 末級組壓比高保護

報警:當#6抽汽壓力與#5抽汽壓力比大于高1值時,發出報警信號。相應地需要閉鎖#6低加補汽調節閥,打開溢流調節閥,5 min后,如果末級組壓比大于該數值,排汽旁路閥自動打開,蹤背壓設定值2。跳機:當#6抽汽壓力與#5抽汽壓力比大于高2值時,排汽旁路閥自動打開,跟蹤背壓設定值2,1 min后,如果#6抽汽壓力與#5抽汽壓力比仍然大于高2值,回熱小機跳機。

2.5 背壓控制策略

背壓控制的目的是保證回熱小機的流量指令不大于90%,限制條件是確保補汽閥和溢流閥的開度不應當在0~10%的區間長期運行。

在轉速控制策略一節已經提過,回熱小機的第一要務是維持給水流量,進汽調閥以轉速控制為主,當回熱小機不滿足10%功率裕量時,通過背壓控制調節#6低加補汽調節閥或溢流調節閥的開度來滿足功率裕量。背壓控制貫穿于回熱小機運行的整個過程,應當考慮補汽閥和溢流閥在不同狀態下的控制策略,對于背壓控制,可以分兩個階段來考慮背壓控制策略,即初始階段第一級控制策略和穩定運行階段優化控制策略。

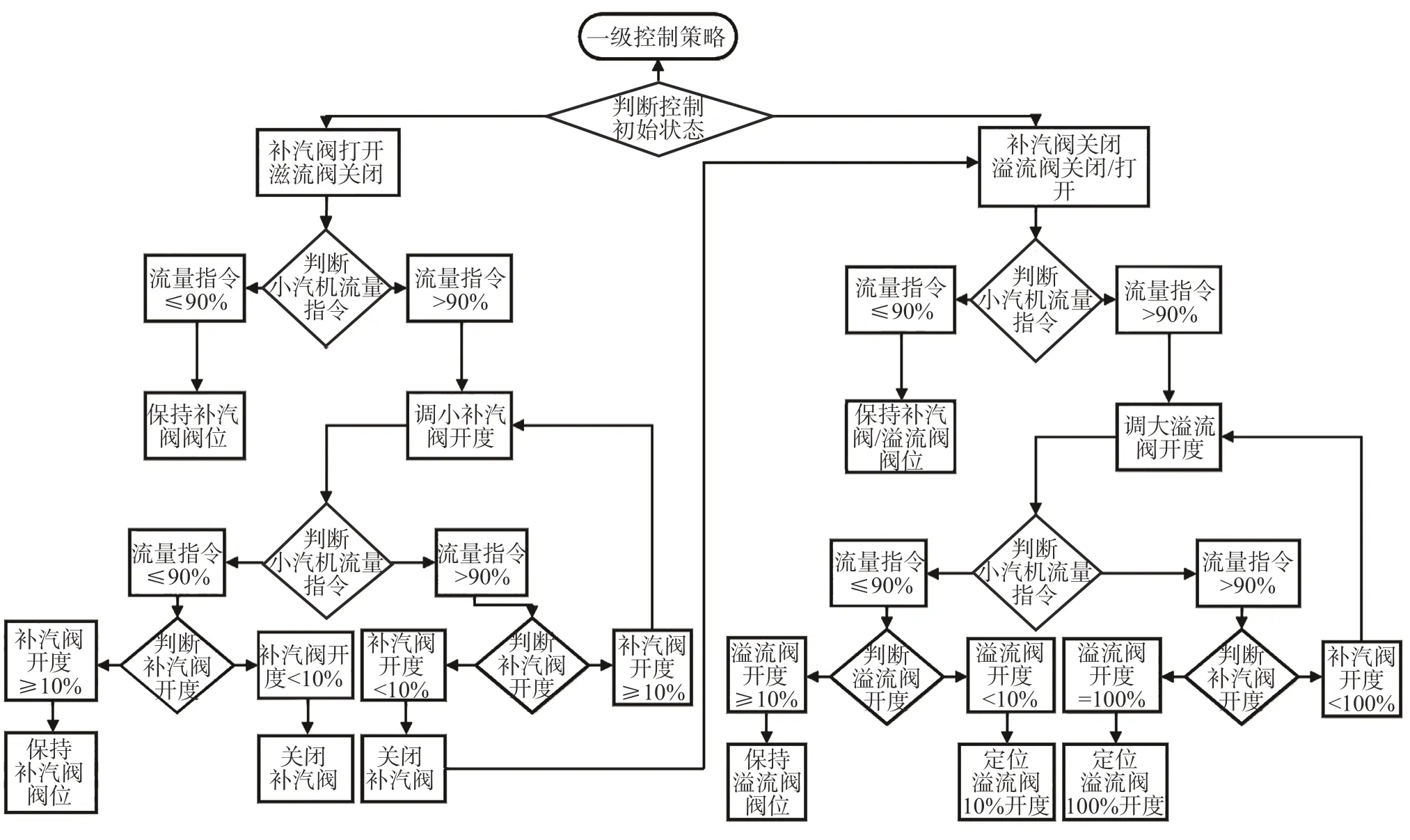

2.5.1 初始階段一級控制策略

初始階段控制也可以分為兩種情況,詳見圖3所示:

圖3 回熱小機一級控制策略圖Fig.3 Primary controlstrategy chart of smallturbine

1)補汽閥打開,溢流閥關閉。

2)補汽閥關閉、溢流閥關閉/打開。

當補汽閥打開,溢流閥關閉時,首先判斷回熱小機的流量指令,如果流量指令≤90%,則補汽閥保持閥位不變;如果流量指令>90%,則關小補汽閥,同時判斷回熱小機的流量指令是否回歸到90%以下,若流量指令已回歸,則繼續判斷補汽閥的開度是否滿足控制要求,這時如果度補汽閥開度≥10%,則補汽閥保持該閥位不變,若補汽閥開度<10%,則關閉補汽閥。如果關小補汽閥后流量指令仍然>90%,則需要繼續判斷當前補汽閥的開度,這時如果度補汽閥開度≥10%,則繼續關小補汽閥開度,若補汽閥開度<10%,則關閉補汽閥。

當補汽閥關閉、溢流閥關閉/打開時,首先也是判斷回熱小機的流量指令,如果流量指令≤90%,則補汽閥和溢流閥保持閥位不變,如果流量指令>90%,則開大溢流閥。在開大溢流閥后,如果流量指令≤90%,則繼續判斷溢流閥的開度:若溢流閥開度≥10%,則溢流閥保持該閥位不變,若溢流閥開度<10%,則溢流閥開度定位10%。如果開打溢流閥后,流量指令仍然>90%,這時如果溢流閥開度<100%,則繼續開大溢流閥;若溢流閥開度=100%,則將溢流閥開度定位到100%,結束。

2.5.2 穩定階段的性能優化控制策略

當主汽輪機在一定的負荷穩定運行,給水流量已維持基本穩定的前提下,這時如果還有充足的功率裕量,運行人員可以選擇采用性能優化控制策略,通過關小溢流閥、開大補汽閥,提升回熱小機的背壓,減小回熱小機的進汽閥門節流度,以提升回熱小機和整個系統的經濟性。

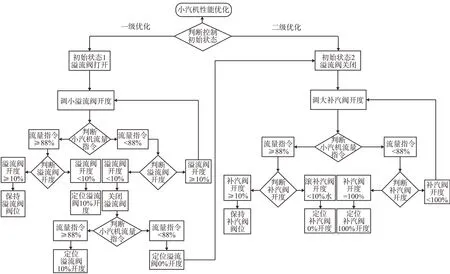

回熱小機的性能優化策略可以分為一級優化和二級優化,圖4顯示了回熱小機性能優化控制策略的基本流程。

圖4 回熱小機性能優化控制策略圖Fig.4 Performance optimization controlstrategy chart of smallturbine

一級優化:當溢流閥打開,補汽閥關閉時,關小溢流閥,判斷回熱小機的流量指令。如果流量指令≥88%,這時如果溢流閥開度≥10%,則溢流閥保持該閥位不變,如果溢流閥開度<10%,則溢流閥開度定位10%。如果流量指令<88%,則繼續關小溢流閥;若溢流閥開度<10%,則關閉溢流閥,關閉后需要繼續判斷流量指令。如果流量指令≥88%,溢流閥定位10%;如果BEST汽輪機的流量指令<88%,溢流閥定位0%,結束或者進入二級優化控制。

二級優化:當溢流閥關閉,補汽閥關閉/打開時,開大補汽閥,判斷流量指令。如果流量指令≥88%,此時若補汽閥開度≥10%,則補汽閥保持該閥位不變,若補汽閥開度<10%,則補汽閥開度定位0%,如果流量指令<88%,則繼續開大補汽閥,直至補汽閥開度=100%,此時可補汽閥開度定位0%。

機組運行時,建議按以下原則來進行操控:

1)當主汽輪機負荷低于600 MW時,自動投入一級優化,二級優化為運行人員手動投入。

2)當主汽輪機負荷高于600 MW并且低于900 MW時,一級優化、二級優化均為運行人員手動投入。

3)當主汽輪機負荷高于900 MW時,運行人員不應當投入二級優化。

3 結 論

本文介紹了一種雙機回熱小機系統閥門和測點監控布置設計方案,提出了一種基于雙機回熱機組系統回熱小機的啟動控制、轉速控制、保護控制及背壓控制的策略,該控制策略已成功應用在擁有全球首臺以變轉速抽背式給水泵汽輪機(回熱小機)的某1 000 MW超超臨界機組中,機組投運后,運行安全穩定。雙機回熱系統由于高溫回熱蒸汽從回熱小機中抽取,可提高循環能級效率和通流效率達90%以上,使整個機組的熱耗水平在一次再熱機組中達到最優,接近二次再熱機組的水平,也是未來火電機組發展的一個重要方向,本文所提出的控制策略對后續采用雙機回熱系統的控制具有一定的參考意義。