防滲墻高鹵海水護壁泥漿技術研究

武奇維,韓用偉,趙炳青,連常成,孔洋,趙春亮

(1.中國水電基礎局有限公司,天津301700;2.中國電建集團山東電力建設有限公司,濟南250000)

1 高鹵海水護壁泥漿概述

直接采用海水配制泥漿具有易分層、膠體率低、不穩定、重度大、黏度低、pH高等特點,該泥漿很難形成護壁泥餅,護壁及懸浮效果差,故需對海水泥漿性能進行改進,改進后方可投入使用。因此,按就地取材的原則,對現有制漿材料進行試驗配制,尋求適合本項目海域海水拌制泥漿的配合比及相關外加劑參與量。

2 配制高鹵海水泥漿原材料的選取

2.1 配制護壁泥漿用土的分類

制備泥漿的土料主要為各種黏土和膨潤土,膨潤土主要是含水的硅酸鋁黏土,主要由不同種類蒙脫石礦物組成。蒙脫石理想的化學式為:(Na,Ca)0.33(Al1.67,Mg0.33)Si4O10(OH)2n H2O,結構復雜,按照膨潤土層間陽離子種類分為:層間陽離子是鈉稱為鈉基膨潤土(分為天然土和人造土2種);層間陽離子為鈣的表示鈣基膨潤土;層間陽離子為氫離子的為氫基膨潤土;層間陽離子為有機陽離子稱為有機膨潤土。

2.2 黏土和膨潤土的性質分析

黏土泥漿的整體護壁懸浮效果較差,無法滿足本項目地質條件情況下對護壁泥漿的要求。膨潤土具有較強的水分吸收,能吸收數倍的水,膨脹到數倍等效體積;分散的膠體懸浮在水溶液中,具有一定的黏度、觸變性和潤滑性,且其包含的陽離子具有很強的交換能力和吸附能力,是理想的護壁漿液材料。

2.3 不同種膨潤土的技術經濟優勢對比

氫基膨潤土遇水呈酸性,制備成的泥漿顯酸性將腐蝕所觸及的金屬結構物,不利于基建項目結構穩定的耐久性。市場上有機膨潤土數量占比較少,且其陽離子的交換和吸附能力很弱,致使其配置的泥漿黏度低,穩定性差。因此,鉆井漿液、樁基和防滲墻等項目的護壁泥漿主要采用鈣基和鈉基膨潤土2種[1]。

2.4 鈣基膨潤土的選擇與改性

膨潤土制漿的黏度和數量大小主要取決于膨潤土層間陽離子的交換容量大小,這些層間可交換陽離子的水化引起膨潤土的膨脹,導致各層間的靜電引力變弱,在壓力、剪切力作用下,膨潤土各片層產生滑動,促使膨潤土纖維結構形成,球團內部保持散狀的膨潤土在足夠的水分和壓力、剪切力作用下,產生了膨潤土晶層滑動,促使纖維星散狀結構的形成,纖維結構出現后,膨潤土的黏結效果得到明顯提高。鈉基膨潤土的顆粒數量遠比鈣基膨潤土顆粒數量多,黏結強度大。所以,鈉離子的交換量遠大于鈣離子,鈉基膨潤土性能更優越[2]。

結合沙特薩拉曼國王國際港項目市場上鈉基膨潤土價格高昂,不利于工程成本,因此,通過在鈣基膨潤土溶液中加入適量純堿(Na2CO3)進行改性,通過CO32-與Ca2+和Mg+形成CaCO3和MgCO3沉淀及Na+與Ca2+的交換,降低鈣基膨潤土中Ca2+和Mg+含量并增大其晶層間鈉離子的含量,使其成為人造鈉基膨潤土。

3 海水主要成分及占比的分析與實驗

沙特薩拉曼國王國際港項目與位于波斯灣沿岸,波斯灣地處南半球的副熱帶大陸西岸,終年受副熱帶高壓控制,盛行下沉氣流,蒸發大于降水,海水濃度高,密度大,水面較低,該海水屬于高鹵海水。海水濃度及其主要成分含量對配制泥漿的性能指標影響很大,采用該海水制備的泥漿具有重度大、黏度低、膠體率低、不穩定、不易形成泥皮及堿性偏大等特點,且護壁和懸浮效果較差,防滲墻造孔易發生塌漏事故。

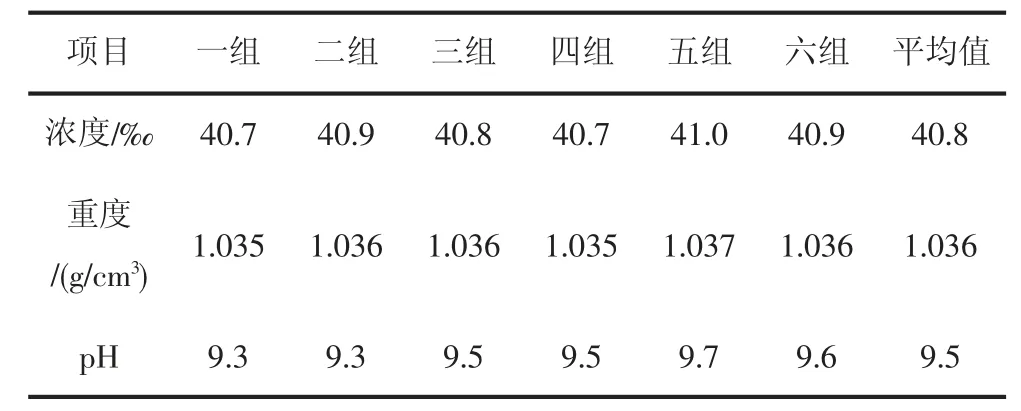

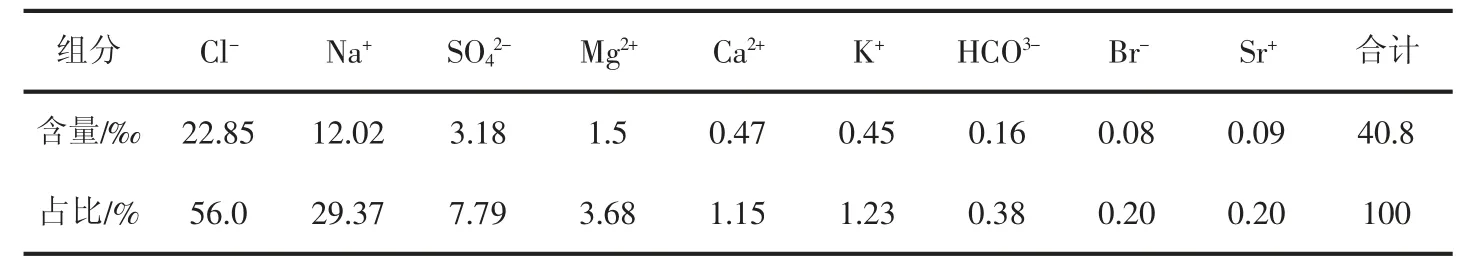

為了保證拌制漿液的質量,委托當地的檢測機構對取樣海水的主要性能指標進行了檢測,經實驗測定結果如下。詳見表1和表2。

表1 高鹵海水濃度與重度檢測結果統計表

表2 高鹵海水主要成分元素含量及占比匯總表

從以上檢測結果發現,依托項目位置海水的重度為1.036 g/cm3,比一般海水的重度(約1.025 g/cm3)大,海水含鹽量的濃度高達40.8‰,比一般海水(33‰~35.5‰)高出近7‰,海水pH為9.5,比一般海水(pH7.8~8.3)高許多,致使該海水配制的泥漿性能和護壁懸浮效果較差,需要加入泥漿處理劑進行改性并達到防滲墻規范要求的泥漿性能指標后方可使用。

4 泥漿處理劑的選擇

針對本項目的實況進行泥漿處理劑種類的選擇,以便配制出優質適用的泥漿,首先對相關泥漿處理劑的性能優勢進行分析。

4.1 分散劑

分散劑的首要作用是使進入水中的膨潤土顆粒分散開來,形成外包水化膜的膠體顆粒,減少內部阻力。因海水中Mg2+、Ca2+含量較大,造成泥漿不穩定,易分層,泥皮的形成性能降低。分散劑選用Na2CO3可與海水中的Ca2+、Mg2+起化學反應,生成CaCO3和MgCO3沉底,使金屬離子惰性,因此,分散效果好。也可根據需要利用Na2CO3的摻量來控制泥漿的pH,泥漿呈堿性穩定性好,而且堿性環境可對鋼筋的銹蝕起到保護作用。因此,泥漿中加入Na2CO3可起到降鹽,增加泥漿穩定性,增大泥皮厚度,提高泥漿堿性,增加泥漿抗腐蝕性能的作用。

4.2 增黏劑的優選

羧甲基纖維素鈉俗稱CMC是當今世界上使用范圍最廣、用量最大的纖維素種類。無臭、有吸濕性,溶于水,在水中形成透明膠狀溶液,可用于護壁泥漿的增黏劑和穩定劑,同時,在海水中具有增稠性、保水性、抗鹽性及較好的薄膜成形性[3]。因此,配制海水膨潤土泥漿時加入CMC可提高泥漿的膠體率和穩定性,同時增大泥漿黏度和泥皮厚度。

4.3 堵漏劑的優選

針對本項目中高地下水位且地下海水密度較大(經檢測為1.036 g/cm3)、地層結構松散、透水性強,需要采用堵漏劑對防滲墻槽壁淺表位置的松散地層通道進行快速封堵并達到一定強度后才有利于槽壁泥餅的形成與穩固。水泥摻入高鹵海水護壁泥漿時,水泥中硅酸鈣成分中Ca2+將被漿液中Na+取代形成高黏結強度的Na2SiO4凝膠(即水玻璃),水泥成分中多余的Ca2+將被純堿中的CO32-形成沉淀,沉淀與地層中砂、土等小顆粒在硅酸鈉凝膠的黏結作用下快速凝結成較大顆粒物并黏結在地層的滲漏孔隙通道中,封堵住槽壁的淺表地層并在槽壁形成較穩定的泥皮。因此,將水泥摻入配制的膨潤土漿液中,起到提高膠體率,縮短泥漿凝固時間,提高黏結強度和固化強度進而封堵滲漏通道的作用。

通過上述分析,結合實驗檢測結果可知,在該海水配置護壁泥漿時需要加入分散劑和增黏劑等外加劑進行降鹽、增黏以及改變泥漿的其他不利性能,由于依托項目地表地層為吹填層,結構松散,且地下水位高,地下海水密度大(達1.036 g/cm3),易坍塌,難形成泥皮。該地層配制的泥漿應為大重度、高黏度且須增加堵漏劑以抵消地層的不利條件,快速堵住槽壁淺表位置松散地層滲漏通道,形成泥餅保護層。

5 高鹵海水泥漿配比影響分析

施工中在已經選定的高鹵海水泥漿主要原材料和相關泥漿處理劑的基礎上,按照各種材料及處理劑的摻量設計泥漿配合比,通過性能對比實驗找出各材料對泥漿性能的影響規律,并最終確定經濟合理的配比運用到高鹵海水護壁施工中,確保施工質量。

5.1 膨潤土對泥漿性能的影響

泥漿配比相同,即CMC及Na2CO3摻量均為泥漿總量的0.3%~0.4%,水泥的摻量為泥漿總量的1%~2%時,隨著膨潤土量的增加,泥漿的重度、黏度和靜切力增加、泥漿的黏度及靜切力增大、泥皮更趨致密,其滲透性及失水量也越小。

5.2 CMC摻量對泥漿性能的影響

泥漿配比相同,即膨潤土摻量15%,Na2CO3摻量0.3%~0.4%,水泥的摻量0.5%時,隨著CMC摻量的增加(CMC摻量按泥漿總量計),泥漿的失水量降低,其在泥漿中電離生成長鏈多價陰離子,因而增大了固相土的水化層,提高了固相土的凝結穩定性。有利于形成致密的泥皮,降低失水量,由于CMC長鏈分子之間相互作用的增強,在鏈間形成網狀結構,提高了泥漿的黏度和靜切力。

5.3 加堿量對泥漿性能的影響

泥漿配比相同,即膨潤土摻量15%,CMC摻量在0.3%~0.4%,水泥的摻量為泥漿總量的0.5%時,隨著Na2CO3的增加,泥漿的pH增大,在泥漿選定的情況下,可以通過改變堿摻量達到需要的pH。增加當量的Na2CO3,對膨潤土進行改性,通過離子交換作用,以低價離子Na+取代海水中的Mg2+、Ca2+等高價離子,使黏土顆粒分散,水化膜增厚,泥漿的黏度及靜切力增大,而失水量減少,泥漿的穩定性能好。由于海水中的Na+離子和純堿中的Na+均可以與水泥中的Ca2+交換形成硅酸鈉溶膠,所以海水泥漿的加堿量由泥漿總量的0.2%增加到0.3%~0.4%。

5.4 加堵漏劑(普通硅酸鹽水泥)對泥漿性能的影響

泥漿配比相同,即膨潤土摻量15%,純堿0.3%~0.4%,CMC摻量在0.3%~0.4%時,隨著水泥摻量增加(到1%~2%),泥漿的黏度和重度增大,在泥漿選定的情況下,可以通過改變水泥摻量達到需要的黏度和重度。

6 應用及評價

技術研究成果在依托項目的非試驗區進行推廣應用,施工進展順利,槽孔未發生塌漏,高鹵海水泥漿配比技術研究成果在施工中的運用達到了安全、優質、高效的效果。

防滲墻高鹵海水護壁泥漿配制與施工技術研究成果的應用解決本項目因淡水資源匱乏的存在諸多難題,確保了項目質量和工期,得到了業主、設計等單位的認可。

7 結語

本技術的研究在保證沙特薩拉曼國王國際港項目防滲墻施工的順利進行的同時,在中東淡水資源匱乏的地區與國家應用前景廣闊。今后在中東地區的項目施工中采用以海水替代淡水資源勢在必行,本技術研究成果的應用前景廣闊,社會經濟意義重大。