山西焦化氫能源利用初步設想

李雙娟

(山西焦化集團有限公司,山西洪洞 041606)

0 引 言

山西焦化集團有限公司(簡稱山西焦化)是一家集煤炭洗選、煉焦生產、煤焦油及粗苯加工、甲醇生產等為一體的煤炭綜合利用企業,是全國首批82家循環經濟試點企業和首批“兩型” (資源節約型、環境友好型)示范企業之一,是山西焦煤集團煤焦化產業鏈延伸的示范基地,現有JN60型焦爐6座,焦炭設計產能3000 kt/a,配套有300kt/a煤焦油加工、350kt/a甲醇、100kt/a苯精制、80kt/a炭黑等生產裝置,主要生產裝置38臺(套),產品包括焦炭、硫酸銨、工業萘、瀝青、蒽油、洗油、酚類物、炭黑、甲醇、苯類物等45種。

氫氣因高熱值、低污染、來源廣泛等優點越來越受到人們的青睞。當前,氫氣主要作為工業原料,我國年消費量超過25000kt(2020年我國氫氣產量超過25000kt),其中石油和化工行業消費量約占2/3。經分析與論證,山西焦化現有350kt/a甲醇裝置及擬建的1440kt/a焦炭整合項目配套建設的150kt/a甲醇裝置,其甲醇合成系統富氫弛放氣可為公司氫能源利用項目提供堅實的原料基礎,符合節能降耗與資源綜合利用的產業政策。以下就氫能源利用有關情況作一簡介,并就山西焦化氫能源利用提出初步設想。

1 氫能源利用背景及必要性

2016年以來,國家發改委、能源局、工信部、科技部以及中國標準化研究院資源與環境分院和中國電器工業協會等相繼發布了關于能源革命、氫能源產業發展的戰略規劃、方案、報告,描繪了氫能源發展路線圖,大力推進可再生能源與氫能技術。京津冀、長三角、珠三角、武漢等地成為了氫能和燃料電池產業發達地區,率先實現了氫能源汽車及加氫站的規模化推廣應用。

山西作為國內較早轉型氫能源產業的省份之一,2019年5月山西省工信廳發布《山西省新能源汽車產業2019年行動計劃》,支持太原、大同、長治等地申報國家級試點示范城市,一是發揮煤炭產業優勢,重點推進煤制氫、氫氣提純與液氫生產、氫氣提純+建充裝站、氫氣公路運輸和管道輸送等項目;二是發揮吉利晉中基地、大運汽車、江鈴重汽等龍頭企業示范帶頭作用,推動氫燃料電池汽車創新發展,并研究制定氫燃料電池汽車有關財政補貼扶持政策。

山西焦化現有350kt/a甲醇裝置,甲醇合成系統產生的富氫弛放氣目前配入焦爐煤氣中回焦爐燃燒,資源利用效率不高。利用甲醇合成系統富氫弛放氣開發氫能源,具有成本優勢,可以提高弛放氣的附加值,減少環境污染,且符合國家能源技術革命創新行動計劃和山西省氫能源發展戰略。

2 國內氫能源發展現狀

目前,氫能源利用技術已逐漸發展成熟,受氣候變化等因素的影響,氫能已納入我國能源戰略,成為我國優化能源消費結構和保障能源供應安全的戰略選擇。而獲取氫源的途徑、氫能儲存與輸送、氫能加注及安全是重點研究的領域。我國化石燃料制氫、可再生能源制氫、水電解制氫、變壓吸附提氫等制氫技術與裝備已發展成熟,高壓氫氣瓶和儲罐技術已取得重大突破,高壓氫氣長輸管道建設里程規模逐漸擴大,氫能加注基礎設施發展亦呈快速遞增態勢,但由于制氫、儲氫、加氫等環節的關鍵核心元器件還不能國產化,基本上依靠進口,因此成本相對較高。

我國燃料電池企業主要聚集在珠三角、長三角和北京等地區。我國燃料電池汽車企業與國外豐田、現代等燃料電池汽車企業發展路線不同,我國氫燃料電池汽車市場主要分布在商用車領域,以上汽集團投入力度最大,已累計實現81輛示范運行。氫燃料電池叉車方面,我國已有東莞氫宇等企業布局。《燃料電池電動汽車燃料電池堆安全要求》(GB/T36288—2018)、《汽車用燃料電池發電系統技術條件》(GB/T25319—2010)、《乘用車用燃料電池發電系統測試方法》(GB/T23645—2009)等燃料電池技術標準和《加氫站技術規范》(GB50516—2010)等標準的出臺,為氫能源利用項目提供了保障。為推動燃料電池汽車發展,2016年財政部發布了新能源汽車推廣應用財政支持政策,其補貼在2020年前保持不變,單輛汽車最高可獲50萬元國家補貼。氫能終端應用燃料電池汽車的發展,將會帶動整個產業鏈的發展——預計至2022年我國氫燃料電池汽車銷量可達3萬輛,將帶動氫氣生產與儲運、加氫站、燃料電池等細分領域的發展。

我國加氫站主要集中在北上廣地區,據不完全統計,截至2020年2月,我國共有66座加氫站;其中,廣東省以17座的數量排在首位,其次是上海市,擁有10座加氫站。目前國內已建和在建加氫站以35MPa為主,正在規劃建設70MPa的加氫站,暫無液氫加氫站。

3 山西焦化氫能源利用初步設想

3.1 氫氣摻入天然氣管道項目建設思路

山西焦化350kt/a甲醇裝置,原設計利用焦爐煤氣和水煤氣生產甲醇,甲醇合成氣中碳含量較高,同時建有1套甲醇合成弛放氣變壓吸附制氫裝置(氫氣產量6100m3/h),設計上回收純度98%的產品氫氣,與凈化后的焦爐煤氣、水煤氣合并進入聯合壓縮機,用作甲醇合成原料氣。2015年,甲醇裝置生產模式發生變化,僅用凈化后的焦爐煤氣生產甲醇,凈化后的焦爐煤氣中氫含量高,也可滿足生產需求,變壓吸附制氫裝置停用;目前甲醇合成系統的富氫弛放氣約6600m3/h(以氫氣計),配入焦爐煤氣中回焦爐燃燒,資源利用率低。本方案擬利用山西焦化甲醇合成弛放氣原有變壓吸附制氫裝置,經升級改造分離回收純度≥99.97%的產品氫氣,或新上1套變壓吸附制氫裝置生產純度≥99.97%的產品氫氣,所產氫氣摻入西氣東輸一線天然氣管道,提高產品附加值。本項目符合我國氫能產業的發展規劃要求,屬于政策支持性項目,氫氣摻入天然氣管道中理論上是可行的,且據了解德國薩克森-安哈爾特州的地方天然氣管網中已添加多達20%的氫氣。

3.1.1 燃氣指標分析

國標《天然氣》(GB17820—2018)有關質量指標為:一類天然氣產品,高位發熱量≥34MJ/m3、總硫(以硫計)≤20mg/m3、硫化氫≤6mg/m3、二氧化碳≤3.0%;二類天然氣產品,高位發熱量≥31.4MJ/m3、總硫(以硫計)≤200mg/m3、硫化氫≤20mg/m3、二氧化碳≤4.0% (注:本標準中使用的標準參比條件是101.325kPa、20℃;高位發熱量以干基計)。

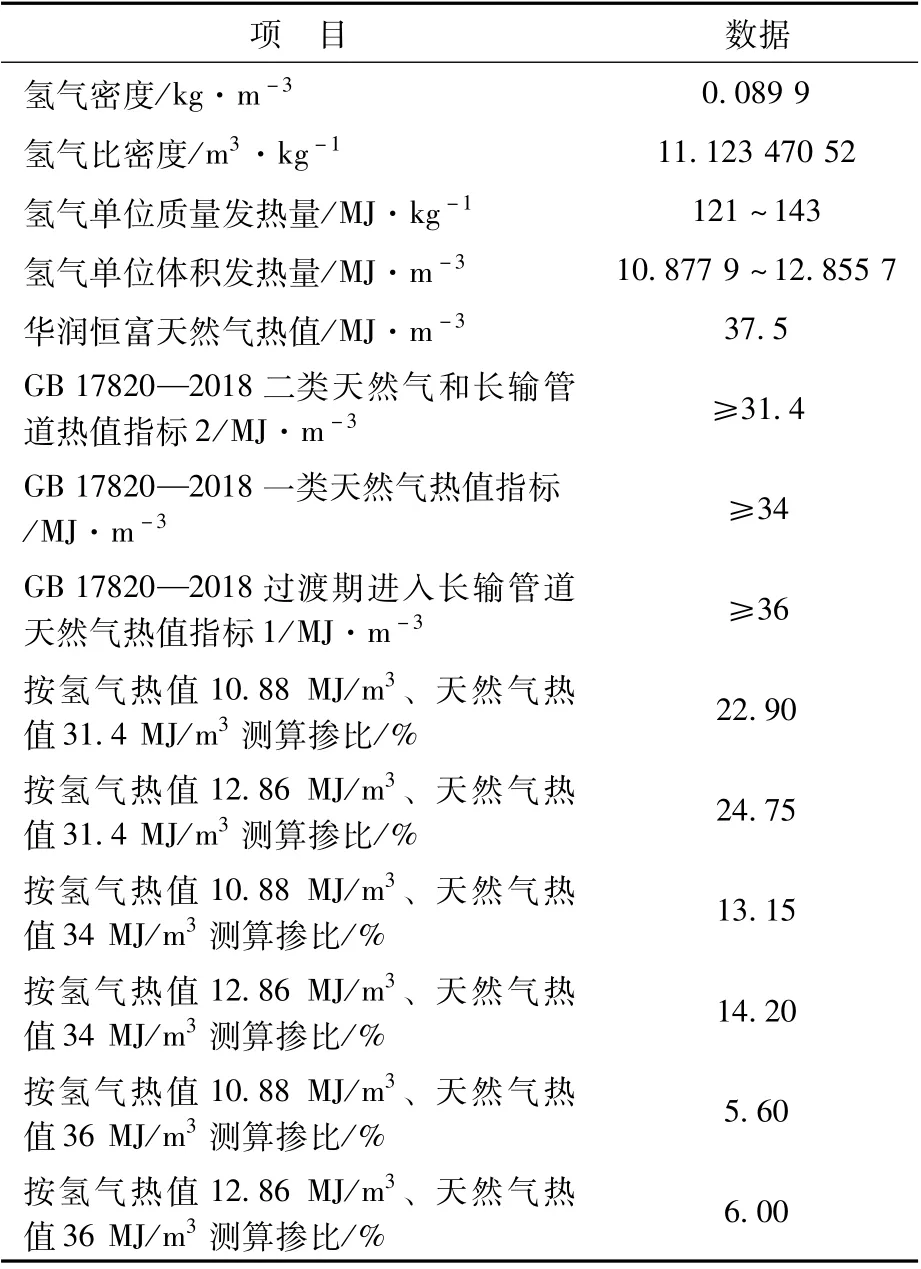

據GB17820—2018,天然氣管網摻入氫氣的量,主要取決于天然氣的熱值和流量。以洪洞華潤恒富燃氣有限公司(簡稱華潤恒富)天然氣指標作為基準,其熱值為37.5MJ/m3,氫氣摻入天然氣管道之摻入比例(摻入氫氣體積與原始天然氣體積之比)測算如表1。

表1 氫氣摻入天然氣管道之摻入比例(體積比)測算

3.1.2 資源條件

山西焦化廠區地處洪洞縣城東部,距縣城17km,廠區以西有108國道(二級)、霍侯一級公路。洪洞天然氣氣源為西氣東輸一線,西氣東輸天然氣經92號閥室、臨汾分輸站、臨汾—洪洞—霍州省級天然氣管網,到達洪洞縣門站,具有氣源充足、運行安全、調節穩定、管理高效的燃氣供應體系。天然氣輸配系統均采用中壓A一級供氣系統,設計壓力為0.4MPa,運行壓力為0.3MPa。

華潤恒富年銷天然氣量達51340km3,冬季天然氣日供氣量400~500km3,夏季天然氣日供氣量50~60km3,冬夏用氣比例約8∶1,供11萬用戶,營業額達1.5億元。華潤恒富至山西焦化敷設有天然氣管道,目前山西焦化生活區已完成三供一業改造,原生活區煤氣(煤氣來源于山西焦化焦化廠)管線均改為了天然氣管線,主管、支管均采用PE80SDR11系列聚乙烯管道,管徑分別為De160和De110,涉及70棟樓房4765戶用戶。

上述這些條件均為氫氣摻入天然氣管道提供了便利。經測算,山西焦化生活區三供一業改造后,華潤恒富日供氣量平均會增加約10.4km3,將山西焦化甲醇合成弛放氣提氫摻入天然氣管道,對華潤恒富而言其供出的天然氣更具成本優勢,對山西焦化而言也可獲得不錯的經濟效益。

3.1.3 氫氣輸送

氫氣輸送是氫能利用的重要環節。現國內氫氣輸送技術已成熟,對于大流量、長距離的氫氣輸送,一般用管道輸送。目前使用的輸氫管道一般為鋼管,運行壓力為1~2MPa,管道直徑為0.25~0.30m。輸氫管道的造價是輸天然氣管道造價的2倍多,現有的天然氣管道是否可用于輸送氫氣和天然氣的混合氣體,主要取決于鋼管材質中的含碳量,低碳鋼更適合輸送氫氣。

氣體在管道內輸送所需能量的大小,取決于輸送氣體的體積和流速。氫氣在管道內的流速大約是天然氣的2.8倍,但是同體積氫氣的能量密度僅為天然氣的1/3。據伊維經濟研究院測算,氫氣管道輸送單位輸氣成本約20元/(t·km),主要包括前期管道建設費用、折舊與攤銷、運行維護費用(材料費、維修費、輸氣損耗、職工薪酬等)、管理費及氫氣壓縮成本等。山西焦化所產氫氣敷設管道至華潤恒富霍侯一級公路天然氣管道或山西焦化職工生活區天然氣總管,距離均為20km 左右,換算可得輸氫成本約0.04元/m3;據上述兩種方案輸氣量及相關標準,新敷設氫氣輸送管道可選用DN200和DN600的C20鋼管,壓力按2.5MPa設計。

洪洞縣域天然氣輸配系統均采用中壓A一級供氣系統,設計壓力為0.4MPa,運行壓力為0.3MPa。可委托有資質的設計單位設計氫氣并入天然氣管道所需增加的配套設施(如減壓、穩壓裝置等)。

3.1.4 對終端用戶燃具的影響

燃具都是按一定的燃氣成分設計的,氫氣摻入天然氣中必須考慮華白數和燃燒勢這兩個常用參數,在12T基準氣條件下,華白數允許變化范圍為45.71~55.87MJ/m3,燃燒勢的范圍為36.3~69.3。為不改換終端用戶的燃具,混合氣中氫氣的最大允許體積分數為23%。

3.1.5 投資及氫氣加工成本估算

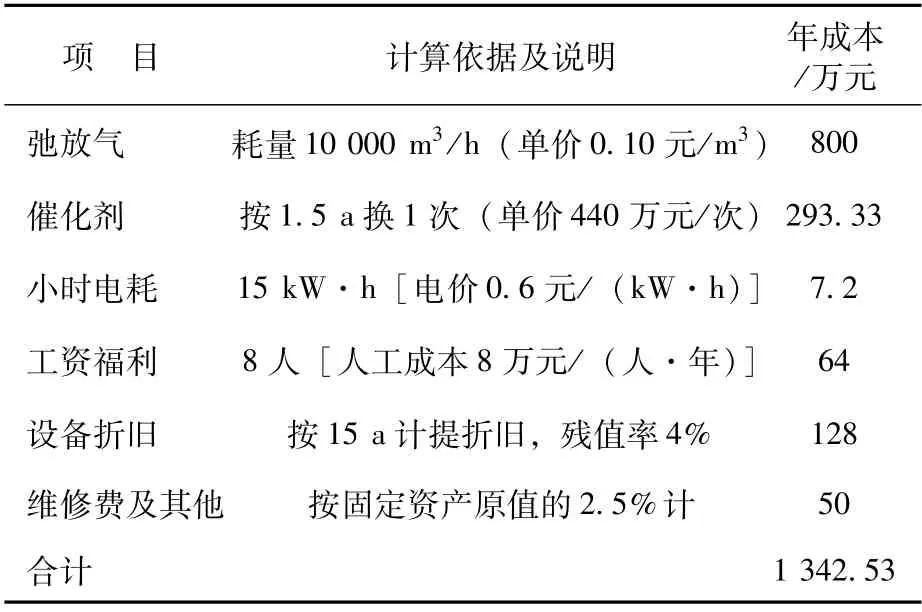

山西焦化甲醇合成系統弛放氣量約10000 m3/h,新建甲醇合成弛放氣變壓吸附制氫裝置占地30×18=540m2、設備投資估算2000萬元,氫氣產量約6600m3/h,按裝置年運行時間8000h進行氫氣加工成本估算,具體見表2。可以看出,甲醇合成弛放氣變壓吸附提氫裝置氫氣加工成本=1342.53÷8000÷6600=0.25元/m3;若不計弛放氣的成本,氫氣加工成本約(1342.53-800)÷8000÷6600=0.10元/m3。

表2 氫氣加工成本估算

3.1.6 效益分析

山西焦化生活區天然氣民用價約2.77元/m3,按氫氣熱值為10.88MJ/m3換算成天然氣,其價格為2.77×10.88/37.5=0.80元/m3,山西焦化甲醇合成弛放氣變壓吸附提氫裝置制取的氫氣可按0.5元/m3提供給華潤恒富,對華潤恒富而言有0.30元/m3的利潤;對山西焦化而言,扣除氫氣加工成本約0.10元/m3(不計弛放氣成本),有0.40元/m3的利潤,按氫氣摻入比例為20%測算(華潤恒富年銷天然氣量達51340km3,山西焦化生活區三供一業改造后華潤恒富的日供氣量平均增加約10.4km3),年可實現經濟效益約(51340×1000+10.4×1000×365)×20%×0.40÷10000=441萬元。

本項目所產氫氣華潤恒富不能完全消納,富余氫氣[6600×8000-(51340×1000+10.4×1000×365)×20% =41773km3/a]可用于山西焦化現有100kt/a粗苯加氫裝置(氫氣用量約8600km3/a)、擬規劃新建的100kt/a粗苯加氫裝置和300kt/a焦油加工裝置(配套制氫裝置氫氣產能為4×5000m3/h),由此可減少新增投資、降低整個生產系統的運行成本,并增加系統運行的調節手段(富余氫氣的利用還可有其他選擇,具體方案有待進一步論證),亦可產生不錯的效益。

3.2 7t/d高純氫新能源項目規劃建設思路

圍繞山西焦煤集團“全面打造具有全球競爭力的世界一流煉焦煤和焦化企業”目標,結合山西省產業政策,通過整合山西三維瑞德焦化有限公司、山西陸合集團遠中焦化有限公司焦炭產能,實現“上大關小”大機焦項目,山西焦化2021年規劃建設“1440kt/a炭化室高度7.0m頂裝焦化升級改造項目及焦爐氣綜合利用項目”,配套建設150kt/a甲醇裝置。目前本項目已完成產能交易、備案批復,進入初步設計階段,同時進行安評、能評、環評等相關手續辦理。

擬對1440kt/a焦炭整合項目配套建設的150kt/a甲醇裝置之甲醇合成系統弛放氣提純制取高純度氫氣,考慮建設1個加氫示范站,采用“甲醇合成弛放氣→PSA提氫系統→氫氣儲存系統→氫氣充裝系統→加氫示范站”的工藝路線,將山西焦化通勤車置換為氫燃料電池汽車,滿足其充氫;同時,為適應市場需求,可在PSA提氫系統之后規劃建設合成氨項目。

3.2.1 設計基礎

150kt/a甲醇裝置合成系統按弛放氣量6000m3/h、氫濃度60% (體積分數)及氫回收率80%進行設計,可回收氫氣2880m3/h,規劃建設7t/d高純氫新能源項目。

3.2.2 工藝流程

3.2.2.1 PSA提氫系統

150kt/a甲醇裝置合成系統弛放氣提氫采用PSA提氫工藝。PSA提氫系統采用10臺吸附塔,其中有2臺吸附塔始終處于同時進料吸附的狀態,在多種吸附劑的依次選擇性吸附下,弛放氣中的H2O、CO2、CH4、CO等雜質被吸附下來,未被吸附的H2作為產品(H2純度>99.8%)從吸附塔頂流出,經壓力調節系統穩壓(壓力>2.0MPa)后送出界區去后工段。

3.2.2.2 氫氣儲存系統

氫氣儲存采用球罐方式,據氫氣站設計規范要求,1組臥式或立式或球形氫氣罐的總容積不應超過20000m3,球罐壓力設計為2.2MPa,據PSA提氫系統氫氣產量,設計選擇容積為1000m3的氫氣球罐;參照《石油化工儲運系統罐區設計規范》(SH/T3007—2014),儲存天數按3d考慮,需設置12臺1000m3氫氣球罐。

3.2.2.3 氫氣充裝系統

充裝站主要設備有氫氣壓縮機、高壓氫儲罐等,氫氣充裝現場共設置6個氫氣集裝管束拖車充裝位。

PSA提氫系統來的高純度氫氣,在氫氣壓縮機進口經氫氣緩沖罐緩沖后,由氫氣壓縮機經兩級壓縮至25MPa后進入氫氣壓縮機出口的氫氣緩沖罐,然后分為三路:第一路通過20MPa充裝柱給20MPa氫氣集裝管束拖車充氫氣(可單獨為1臺集裝管束拖車充裝,也可同時為2臺集裝管束拖車充裝);第二路給氫氣鋼瓶(集裝格)充氫;第三路作為加氫站45MPa氫氣壓縮機的氣源。

3.2.3 產品氫質量要求

本項目高純氫產品主要面向山西省及周邊省市的高純氫用戶,包括氫燃料電池行業、電子行業、冶煉行業等,產品氫氣的質量既需滿足《質子交換膜燃料電池汽車用燃料氫氣》(GB/T 37244—2018)的要求,又需滿足《氫氣第2部分:純氫、高純氫和超純氫》(GB/T3634.2—2011)的要求。

3.2.4 規劃建設加氫示范站和合成氨裝置

加氫站的主要服務目標是為氫燃料電池公交車充氫。加氫站主工藝系統主要由壓縮系統模塊、高壓儲氫罐、氫氣儲罐閥組模塊、加氫機模塊組成。加氫站氣源由氫氣充裝站提供,由氫氣壓縮機加壓至45MPa后送至高壓儲氫罐中備用。

亦可投資約2000萬元配套建設10kt/a合成氨裝置。150kt/a甲醇裝置甲醇合成弛放氣經PSA提氫系統提取氫氣,與山西焦化現有空分裝置富余氮氣直接生產液氨,液氨可送山西焦化液氨站供脫硫脫硝系統使用,無需像常規合成氨裝置那樣再行設置焦爐煤氣轉化、變換、脫硫脫碳等凈化系統,由此可大大節省投資。

按上述設想規劃建設7t/d高純氫新能源項目,可據市場情況,其生產模式在加氫站與合成氨裝置之間切換,使氫能源利用方式多樣化,并降低企業風險。

4 結束語

氫能作為最潔凈的能源,在本世紀世界能源舞臺上將成為一種舉足輕重的能源,未來氫能將在交通重型貨運、分布式能源、電力儲能等領域有較廣闊的發展前景。預計到2050年氫能在我國能源體系中的占比約為10%;隨著氫能源汽車的普及、加氫站的建設以及工業領域的需求增加,我國氫氣需求量將接近60000kt/a。焦化企業焦爐煤氣及甲醇合成弛放氣,經PSA提氫后將氫氣摻入天然氣管道或用于建設加氫站等,不失為一種有益的探索或選擇,這對提高企業的經濟效益、節能環保等均具有重要的意義。