304不銹鋼焊縫的相控陣超聲檢測

吳 勇,許 衎,仇方鋼

(杭州華安無損檢測技術有限公司,杭州 310023)

為了提高生產效率,筆者公司結合相關標準,利用相控陣超聲檢測方法對304不銹鋼(厚度為6~20 mm)對接焊縫實施檢測,并對試驗數據進行分析,證明檢測結果符合要求。

1 相控陣超聲檢測和驗收標準

ASME(美國機械工程師協會)第VIII卷第1分冊要求,“作為以上射線檢測要求的替代方法,材料厚度不小于6 mm的所有焊縫可以采用UW-53(b)章節規定的超聲波方法檢測”;而UW-53(b)中的焊縫超聲檢測應按ASME第VIII卷第2分冊7.5.5節的要求進行判定,7.5.5.1節規定“當用于代替7.5.3節的射線檢測要求時,自動或半自動超聲檢測應按照符合ASME第V卷第4章強制性附錄VIII要求的書面程序及以下附加要求進行”。該節的小字注釋部分明確了“只要相位分段掃描(S掃描)演示滿足7.5.5.1(e)節要求,則可以用于焊縫檢測”,因ASME第V卷第4章強制性附錄V包括相控陣S掃查檢驗技術,相控陣屬于半自動超聲檢測的一種,只要滿足7.5.5.1(e)的要求,就可用相控陣超聲檢測替代射線檢測。

2 校準和演示試塊

用于聲速和延遲校準的試塊外觀如圖1所示,TCG(深度補償)曲線制作的校準試塊參照ASME第V卷第4章圖T-434.1和圖T-434.2.1的要求制造,試塊材料與實際產品形式一致,聲學性能相近、熱處理方法相同。

圖1 304不銹鋼CSK-IA校準試塊外觀

根據ASME第VIII卷第2分冊7.5.5.1(e)要求,演示試塊應滿足ASME第V卷第4章強制性附錄IX要求:焊接接頭幾何形狀為產品焊接接頭細節的典型結構,演示試塊至少包含3個真實的平面缺陷或3個EDM(電火花加工)切槽,其為模擬缺陷,方向平行于產品焊縫軸線和主要的坡口面(一個外表面缺陷,一個內表面缺陷,一個下表面缺陷)。

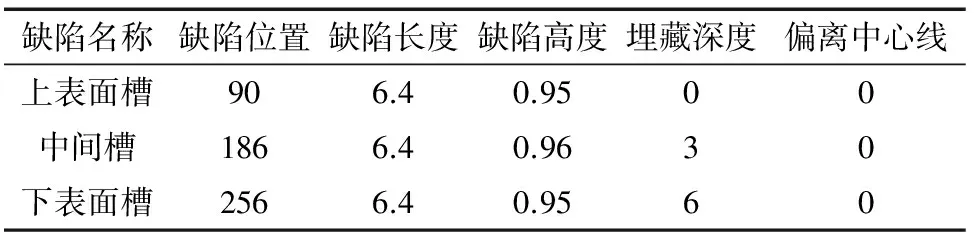

演示試塊上的缺陷尺寸應滿足附錄IX-435.6要求,根據試塊厚度而定,且不應比ASME第VIII卷第2分冊表7.8或表7.9所規定的尺寸大,缺陷長度統一為6.4 mm,演示試塊缺陷參數如表1~5所示(表面缺陷設置在焊縫余高上,T為試塊厚度)。

表1 演示試塊PA1缺陷參數(T=6 mm) mm

表2 演示試塊PA9缺陷參數 (T=6 mm) mm

表3 演示試塊PA11缺陷參數 (T=20 mm) mm

3 規程演示要求

根據ASME第V卷第4章強制性附錄VIII,即VIII-482評定水平,當材料厚度不大于38 mm時,所有指示長度超過4 mm的顯示圖像應按ASME第VIII卷第2冊7.5.5.3節驗收。

表4 演示試塊PA13缺陷參數(帶墊板T=20 mm) mm

表5 演示試塊PA17缺陷參數 (T=12 mm) mm

根據ASME第V卷第4章強制性附錄IX,即IX-482,演示應滿足以下要求:檢測演示試塊中的所有缺陷;超過演示所用規程評定準則時,記錄信號或成像長度;對缺陷進行適當地分類(即表面缺陷或近表面缺陷);測定的缺陷尺寸不小于其實際尺寸(長度和高度);測定缺陷的長度或高度不超過實際尺寸的50%。

4 工藝參數設置

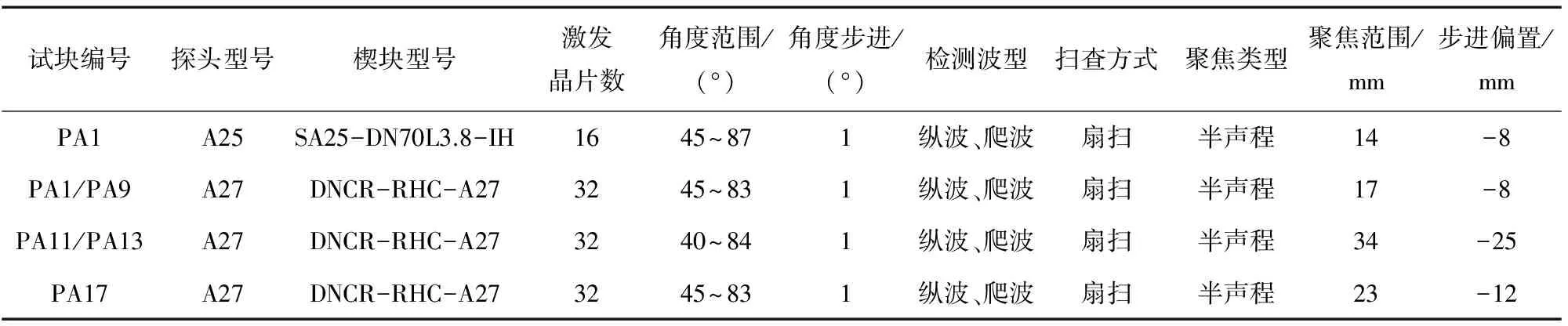

檢測設備為OMNISCAN-MX2(32/128PR)型超聲檢測儀,由于不銹鋼的柱狀晶粒粗大且各向異性,與母材存在明顯的異質界面,故對厚度小于10 mm的材料采用雙線陣5DL16-12x5-A25型(簡寫為A25)探頭,對厚度為1020 mm的材料采用雙矩陣4DM16x2-A27型(簡寫為A27)探頭進行檢測,用Beamtool軟件對檢測工藝進行模擬,具體設置參數如表6所示。

表6 檢測參數設置

5 檢測儀器校準

采用制作的304不銹鋼CSK-IA試塊的R50和R100圓弧進行聲速校準,使用試塊上φ1.5 mm的橫通孔進行延遲校準,根據ASME第V卷第4章T-434.2.1規定,焊縫厚度T≤25 mm,校準反射體橫通孔孔徑為2.5 mm,最后使用不銹鋼對比試塊上不同深度的φ2.5 mm橫通孔繪制TCG(深度補償)曲線。

6 試驗結果

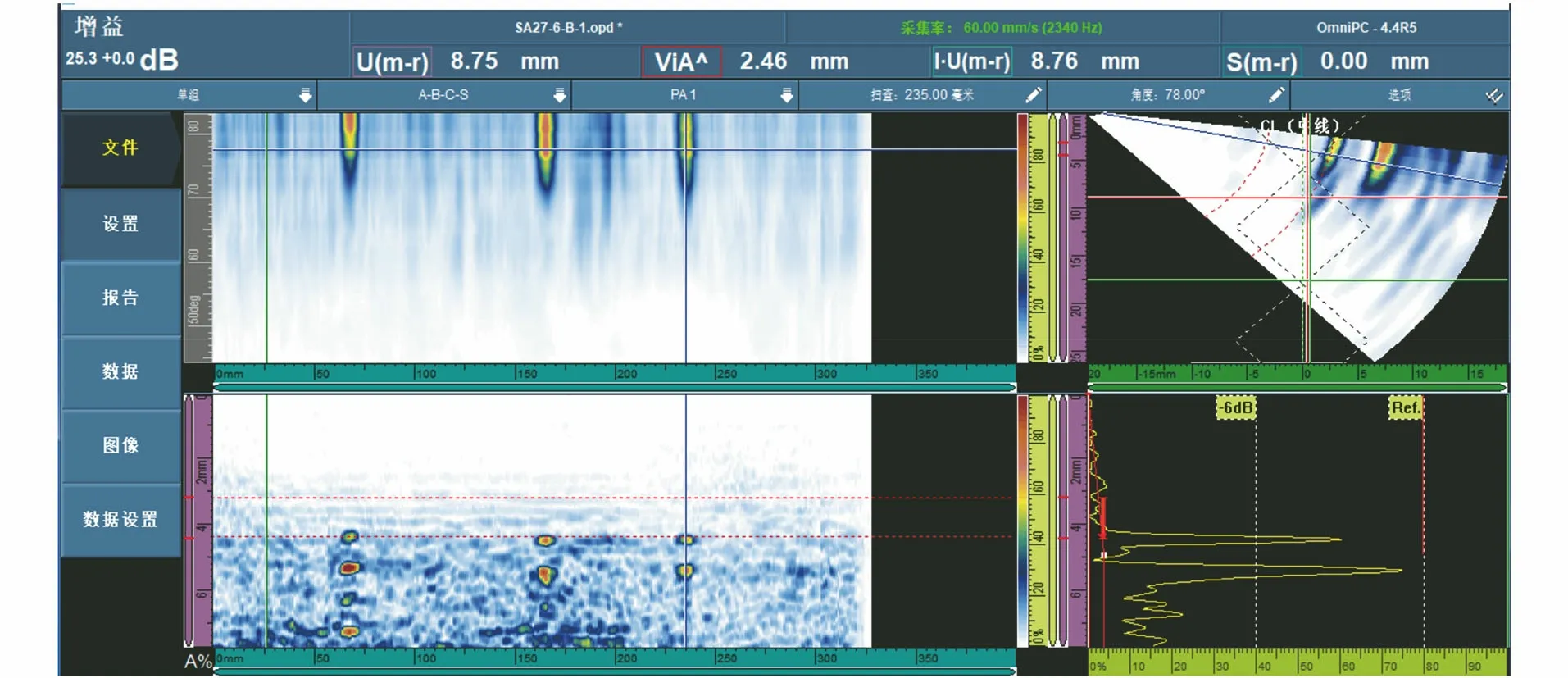

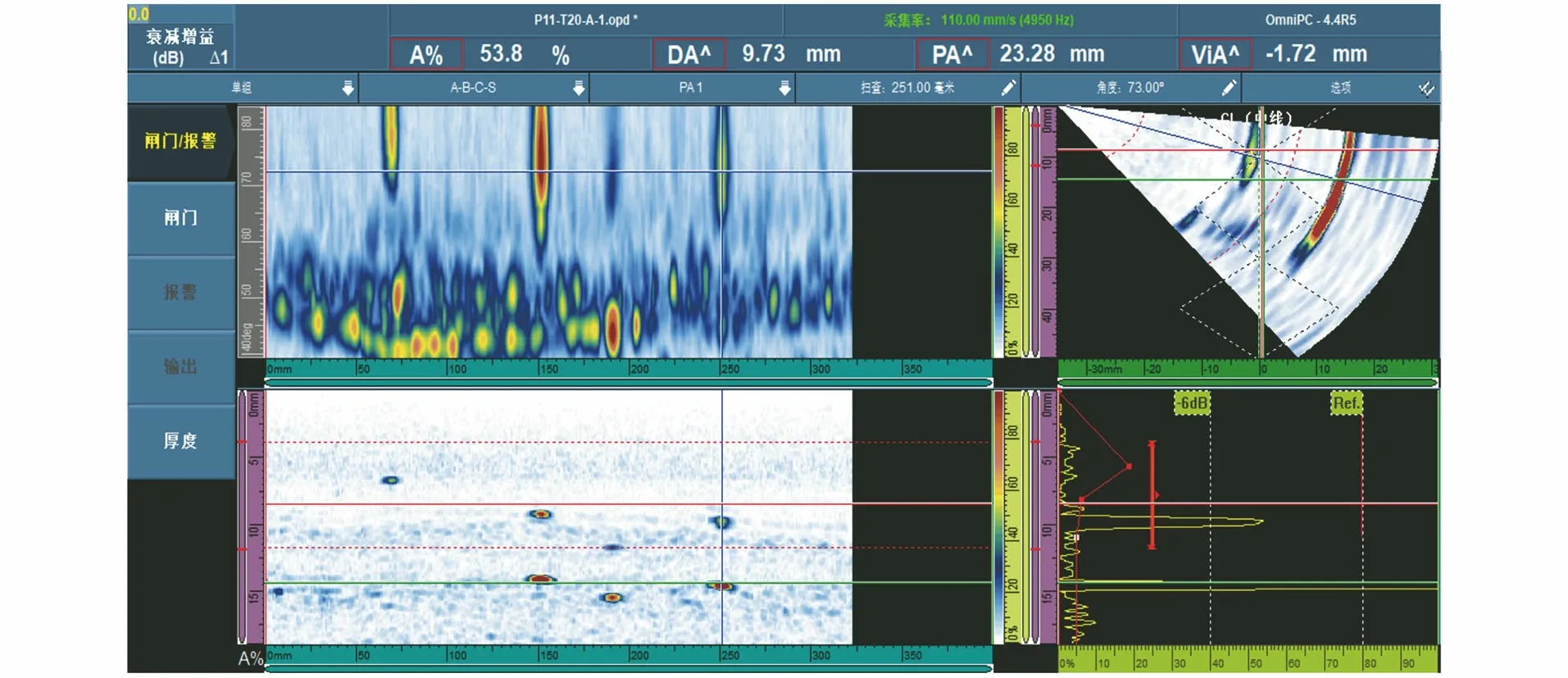

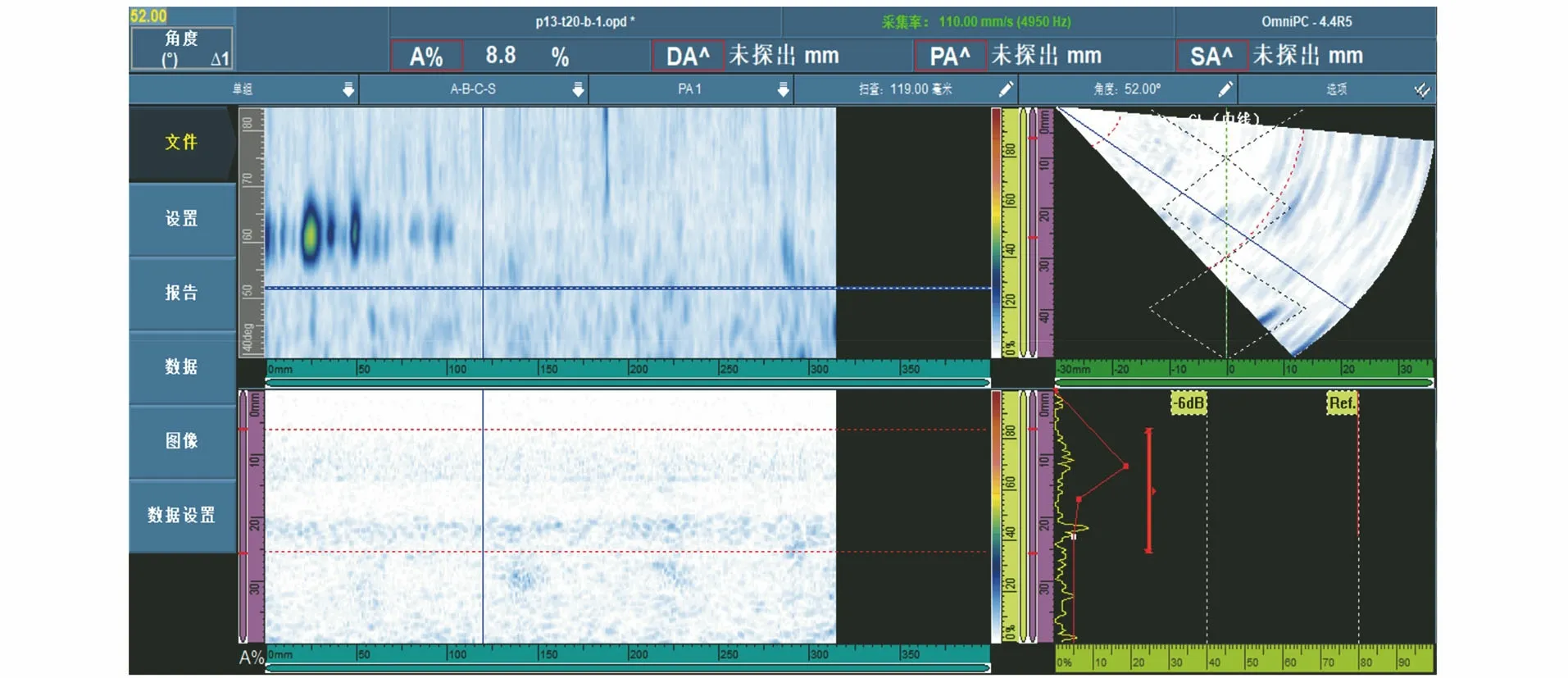

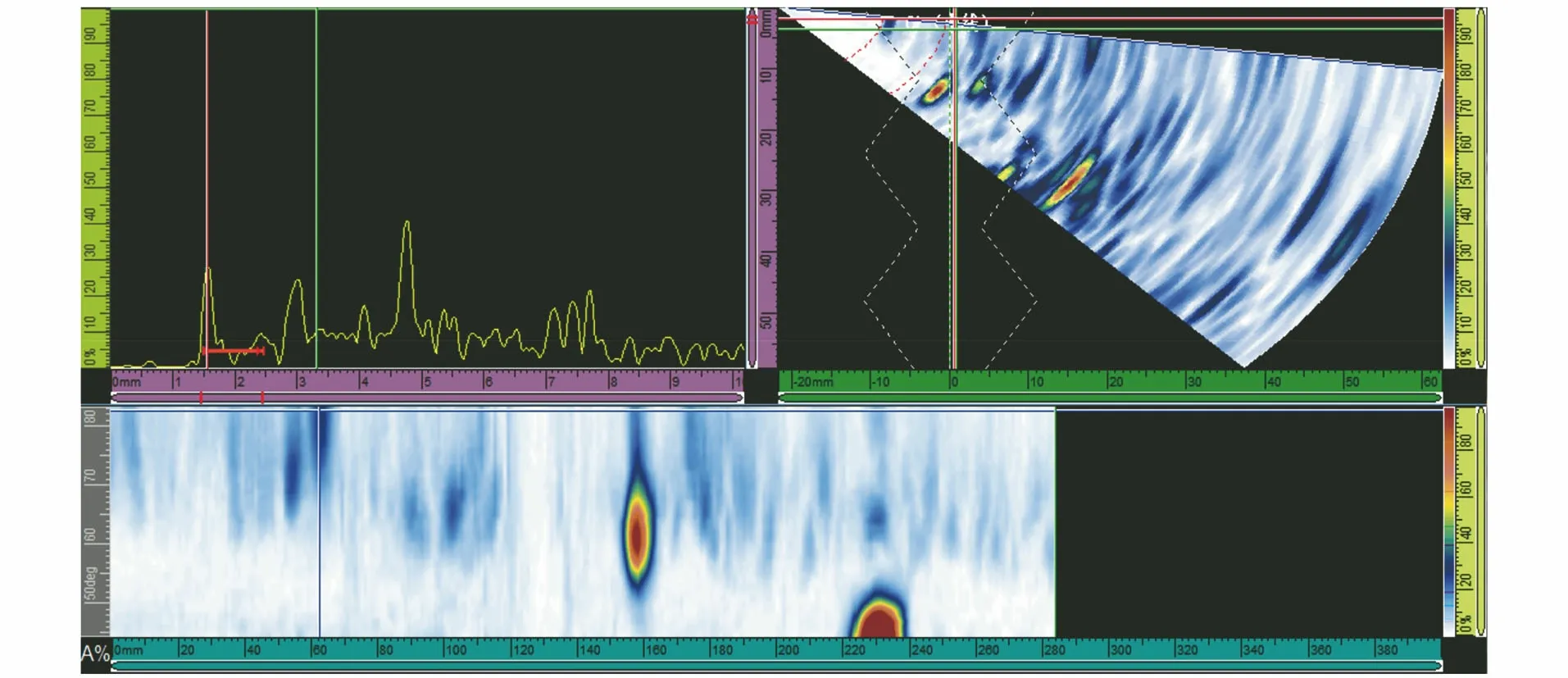

使用水為耦合劑,實際檢測結果清晰易分辨(見圖213)。

圖2 PA1試塊A25探頭A側檢測結果

圖3 PA1試塊A25探頭B側檢測結果

圖4 PA1試塊A27探頭A側檢測結果

圖5 PA1試塊A27探頭B側檢測結果

圖6 PA9試塊A27探頭A側檢測結果

圖7 PA9試塊A27探頭B側檢測結果

圖8 PA11試塊A27探頭A側檢測結果

圖9 PA11試塊A27探頭B側檢測結果

圖10 PA13試塊A27探頭A側檢測結果

圖11 PA13試塊A27探頭B側檢測結果

圖12 PA17試塊A27探頭A側檢測結果

圖13 PA17試塊A27探頭B側檢測結果

7 結語

(1) 相控陣超聲檢測的缺陷長度與實際缺陷長度基本一致,誤差基本在2 mm以內,檢測的缺陷高度基本在缺陷自身高度的1.5倍以內,缺陷高度越小誤差越大,缺陷高度越大誤差越小。

(2) 由于探頭在移動過程中有一定程度的偏離(約1.5 mm),焊縫中心位置沒有找準,焊縫坡口沒有精確設置,所以實測焊縫缺陷與焊縫中心線的距離也存在一定偏差。

(3) 由于爬波在表面傳播時衰減很快,只能傳播一定距離(通常為幾十毫米),所以在焊縫寬度增加時,通常只能把探頭放置在缺陷側時才能發現,而在相對側則沒有顯示。

(4) 當縱波從第一種介質以第一臨界角附近的角度(±30°)入射于第二種介質時,在第二種介質中不僅存在表面縱波,還存在斜射橫波,通常把橫波的波前稱為頭波,把沿介質表面下一定距離(近似1個波長)處在橫波和表面縱波之間傳播的峰值波稱為爬波[1]。爬波對粗大晶粒的各向異性焊縫的表面開口缺陷和近表面缺陷的檢測也有很高的靈敏度,試塊PA1表面缺陷設置在焊縫余高上,其他試塊的上表面缺陷均由爬波(大于75°)檢測到,但深度檢測不準確。

(5) 由于聲束受晶粒的影響會產生一定偏轉[2],故缺陷深度檢測具有一定的誤差(1~2 mm)。