核電小徑管對接焊縫的數字射線成像檢測

王 東,代淮北,李付良,高杰宗

(1.中廣核工程有限公司,深圳 518124;2.中國特種設備檢測研究院,北京 100029;3.國家市場監督管理總局無損檢測與評價重點實驗室,北京 100029)

焊接技術是核電設備建造過程中必不可少的關鍵技術之一,焊接質量是評定核電設備質量的重要指標,如何可靠、精準、高效地檢測焊縫損傷是風險防控的重點。在核電工程中,根據建造規范的要求,大量核級管道焊縫需要進行射線檢測,但這種方法依賴于操作人員的水平和經驗,存在環境污染、效率低、結果評判主觀性強等問題。筆者以核電廠輔助管道小徑管典型結構對接焊縫為研究對象,開展了射線檢測技術對比試驗,分析數字射線成像檢測技術應用于核電小徑管檢測的可行性。

1 數字射線成像檢測技術概述

數字射線成像檢測技術基于射線檢測原理,射線透照物體后衰減的射線光子由成像器件接收,把射線光子轉換成電信號,經過一系列的轉換變成數字信號,通過計算機處理,以數字圖像的形式輸出在顯示器上。因此,數字射線成像技術采用數字探測器或成像板代替膠片接收穿透物體后衰減的射線,并通過光學及電子電路方法以數字信號顯示圖像。

數字射線成像與膠片照相在射線透照原理上是一致的,不同點在于探測器對接收到信息的處理技術。膠片照相是射線光子在膠片中形成潛影,通過暗室的處理,利用觀片燈來觀察;數字射線成像則是利用計算機軟件控制探測器,實現射線光子到數字信號,再到數字圖像的轉換,最終在顯示器上進行顯示。

2 小徑管檢測的相關標準對比

由于RCC-M 2007標準中無數字射線成像檢測標準,而NB/T 47013.11-2015標準與RCC-M 2007標準同樣是針對焊接缺陷的檢測方法標準,同時考慮到NB/T 47013.11-2015和NB/T 47013.2-2015標準在透照方式和成像要求上一致,因此,對RCC-M 2007和NB/T 47013.11-2015標準在透照方式、透照條件以及黑度要求和靈敏度要求等方面進行了分析對比,以確定文中研究對象的數字射線成像質量評價指標。

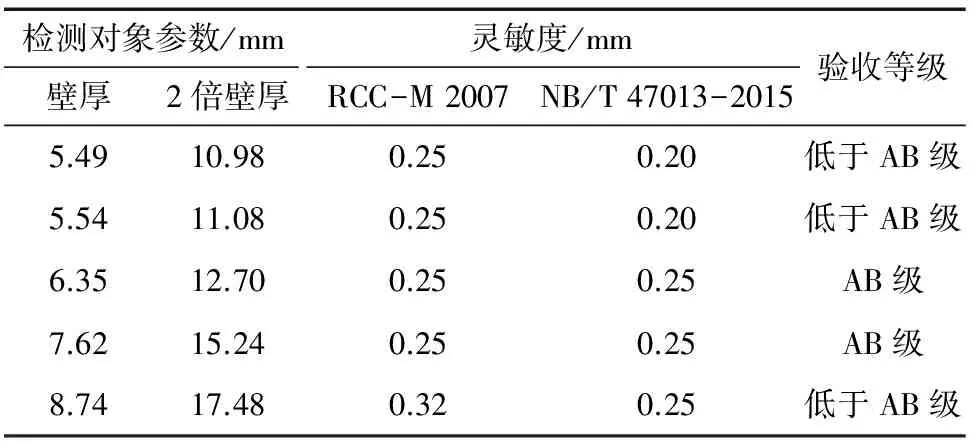

射線膠片照相圖像質量評價的主要指標是圖像靈敏度。NB/T 47013.11-2015標準規定的技術等級分為AB級和B級,驗收常用的技術等級為AB級,B級為特殊用途的驗收等級,而RCC-M 2007中沒有設定技術等級,因此分別按照試件對應的RCC-M 2007標準對線型像質計靈敏度的要求與NB/T 47013.11-2015標準中AB級的要求進行比較。結果表明,就線型像質計表征的圖像靈敏度指標而言,NB/T 47013.11-2015標準中AB級要求的技術等級不低于標準RCC-M 2007的要求,具體數據見表1(表中靈敏度用最小可見絲徑表征)。

表1 不同標準對小徑管試件射線膠片照相圖像質量要求對比(源側)

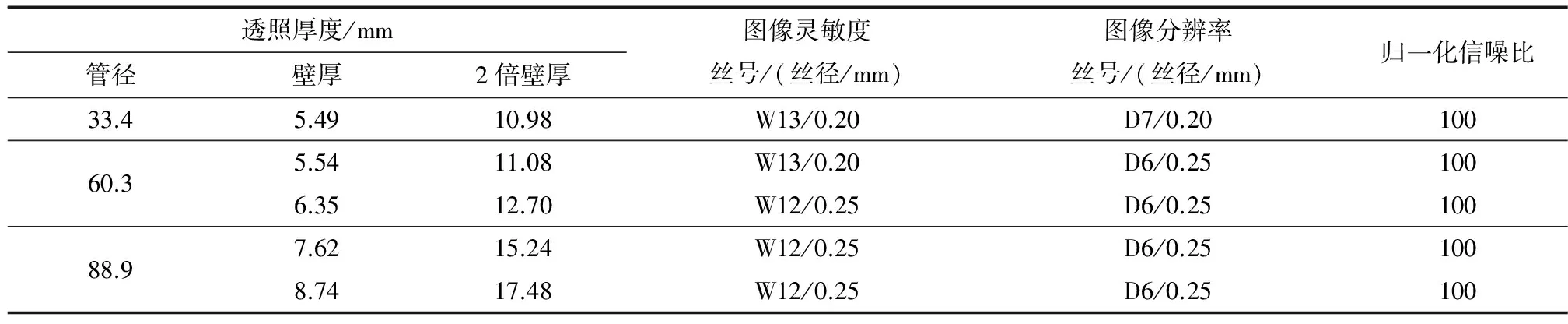

數字射線成像質量評價指標主要包括圖像靈敏度、圖像分辨率和歸一化信噪比等。基于上述的比對結果,按照NB/T 47013.11-2015標準AB級的要求來控制檢測對象的圖像質量,表2為不同透照厚度對應的數字射線成像質量的要求。

表2 NB/T 47013.11-2015標準對不同透照厚度小徑管試件的數字射線成像質量要求(源側)

3 檢測對象

依據標準RCC-M 2007和設計文件中對小徑管焊接坡口的設計要求,保證試件的材料、規格和剖口形式、焊接工藝與核電廠制造情況一致。

按照標準RCC-M 2007的驗收要求,分析、整理標準中“S7700產品焊縫的無損檢測”給出的滿足驗收等級的檢測缺陷的尺寸和類型,開展試件的設計及加工。每種試件包含裂紋、未焊透、未熔合、氣孔、密集型氣孔、夾渣、密集型夾渣、咬邊等8種缺陷,缺陷分布在近表面、中間、下表面3個位置。試件中缺陷位置如圖1所示。

圖1 試件中缺陷位置示意

4 檢測系統

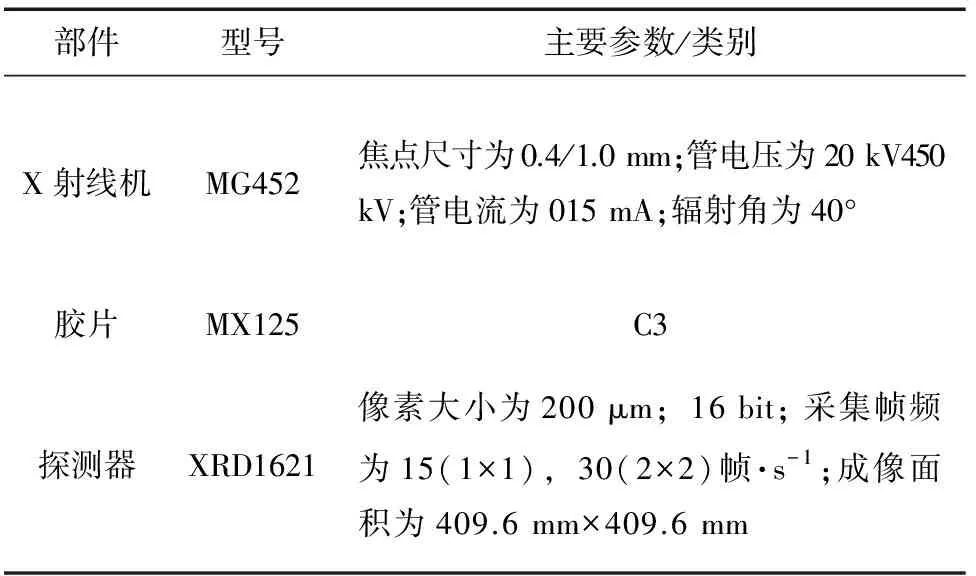

采用同一射線源分別與膠片和探測器組成膠片照相檢測系統和數字射線成像檢測系統,表3為檢測系統的主要參數。

表3 檢測系統主要參數

試驗用輔助器材主要包括:雙線型像質計,用于測量圖像質量;濾波板(僅數字射線成像),置于射線機出口,用于射束硬化,減少散射線成像;準直器,置于射線機出口,用于控制射線束大小,保證只有小徑管成像,防止小徑管之外區域接收射線,使探測器過度飽和;膠片照相用前后屏,功能為吸收試件的散射線,增加感光度。

5 檢測條件與結果

5.1 透照條件

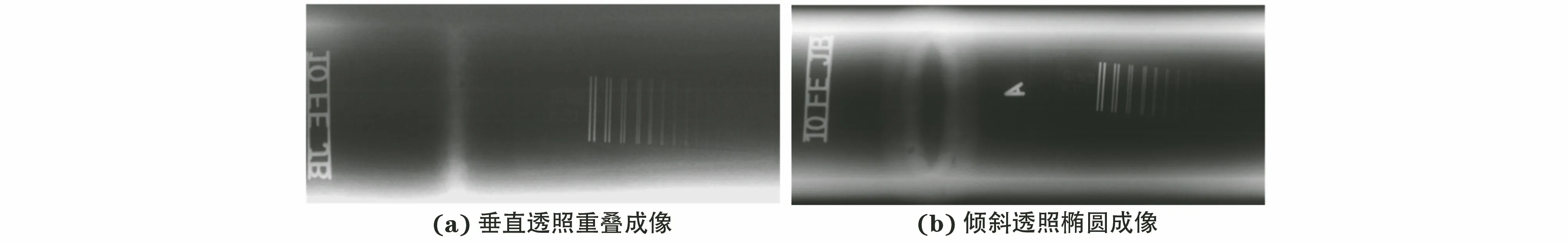

結合上述小徑管規格(管徑和壁厚),按照標準RCC-M 2007的相關規定,分別選擇傾斜透照橢圓成像和垂直透照重疊成像兩種雙壁雙影透照成像方式。垂直透照 60°,透照3次;傾斜透照90°,透照2次。在透照前,對透照位置和透照角度做出標記,保證兩種技術對同樣的位置采用同樣的透照角度透照。

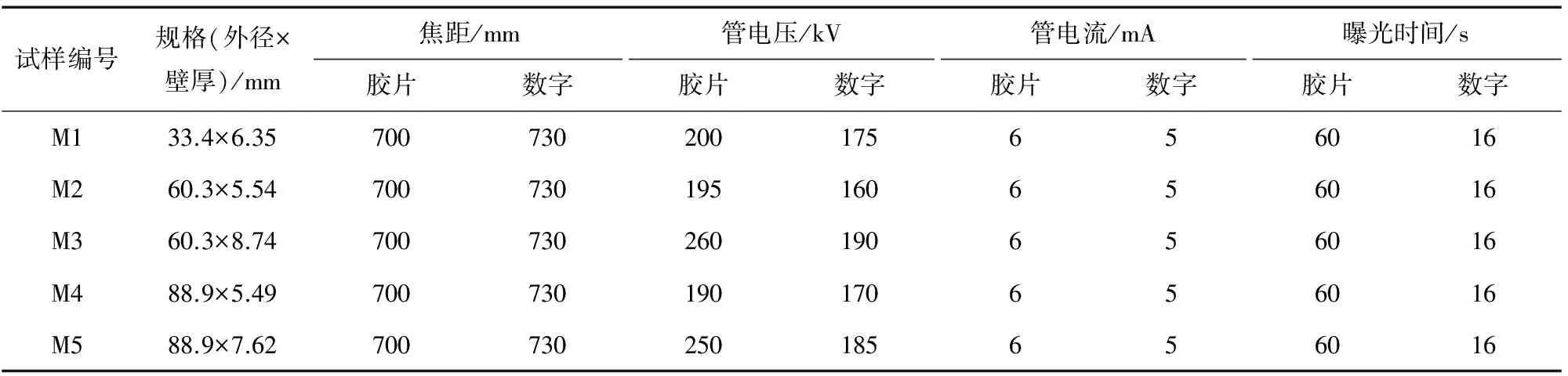

通過優化透照條件,使膠片照相圖像質量滿足標準RCC-M 2007的相關要求,數字射線成像圖像質量滿足標準NB/T 47013.11-2015的相關要求,表4為兩種檢測方法的透照參數,其中放大倍數約為1.28。

從表4可以看出,在焦距相近的前提下,數字射線成像所需管電壓和曝光量均低于膠片照相的。

表4 兩種檢測方法的透照參數

5.2 檢測結果

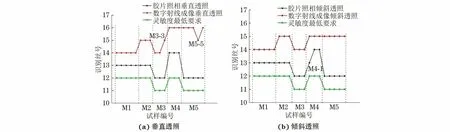

采用專用底片掃描儀對膠片照相檢測圖像進行數字化,圖2,3分別為數字射線成像和膠片照相成像質量圖例。利用觀片燈和放大鏡對膠片照相的圖像質量進行人工評定,利用軟件對數字射線成像的圖像質量進行測定,結果表明:在圖像靈敏度方面,二者均高于標準的最低要求,且數字射線成像比膠片照相的檢測結果多見1~2根絲;在圖像分辨率方面,膠片照相可見D8對絲,數字射線成像和膠片照相基本一致,可見D7和D8對絲。兩種檢測技術的圖像靈敏度如圖4所示,數字射線成像圖像分辨率如圖5所示。

圖2 數字射線成像圖像質量示例

圖3 膠片照相圖像質量示例

圖4 兩種檢測技術圖像靈敏度

圖5 數字射線成像圖像分辨率

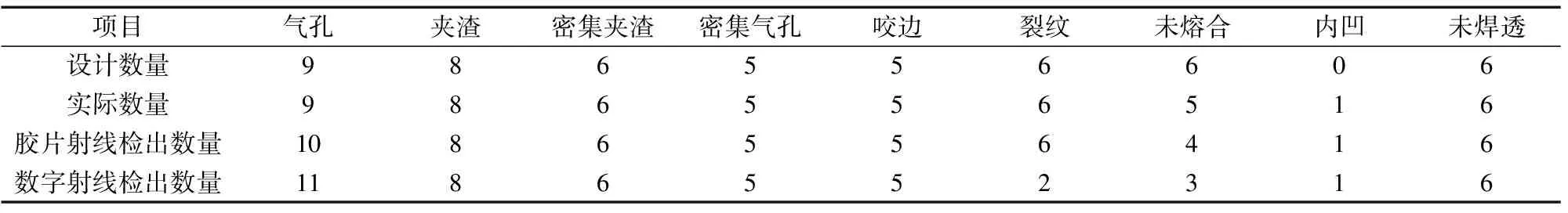

表5為缺陷實際數量與檢出數量,其中膠片照相缺陷檢出率達86.27%,數字射線成像缺陷檢出率達98.04%。

表5 缺陷實際數量和檢出數量

6 結語

(1) 在透照焦距相近的前提下,數字射線成像管電壓和透照時間明顯低于膠片照相的,因此數字射線成像與膠片照相相比具有檢測所需劑量低、檢測效率高的特點。

(2) 數字射線成像的圖像靈敏度略高于膠片照相的,數字射線成像的信噪比高于膠片照相的。數字射線成像與膠片照相的成像質量相當。

(3) 除裂紋的檢出存在偏差外,其他缺陷均檢出。由于特殊方向細小裂紋的檢出對透照角度有很高的要求,射線透照角度稍有偏差檢測結果就會不同。因此,透照角度是小徑管缺陷檢出的關鍵影響因素,對于數字射線成像技術,可以利用探測器具有高采集幀頻的特點,實現短時間內連續、多角度成像。