全矩陣捕獲和全聚焦法相控陣成像檢測技術

黃文大,李 衍

(1.浙江省特種設備科學研究院,杭州 310020;2.浙江省特種設備安全檢測技術研究重點實驗室,杭州 310020;3.無錫市承壓設備學會NDT專委會,無錫 214028)

雙全法[全矩陣捕獲(FMC)和全聚焦法(TFM)]已有了兩項最新的國際標準,即ISO 23865:2021 《無損檢測 超聲檢測 全矩陣捕獲/全聚焦法和相關技術的一般用法》和ISO 23864:2021《焊縫無損檢測 超聲檢測 自動全聚焦法和相關技術的使用》。兩項標準均由國際焊接學會(IIW)第Ⅴ委員會制定,由國際標準化組織(ISO)于2021年初正式發布。文章主要對4個方面進行探討:① 雙全法相較于常規相控陣超聲檢測(PAUT)技術的優勢;② 可替代的數據采集成像技術;③ 參數校驗;④ 雙全法的應用案例。

1 雙全法與常規PAUT的比較

常規相控陣超聲成像檢測技術只能顯示缺陷的近似形貌,其與實際缺陷形貌相差甚遠。在最新的相控陣設備中,可將全矩陣捕獲的采集過程與全聚焦法的重建算法相結合,實現缺陷的實時重建,有助于焊接缺陷的表征[1]。

1.1 雙全法的優缺點

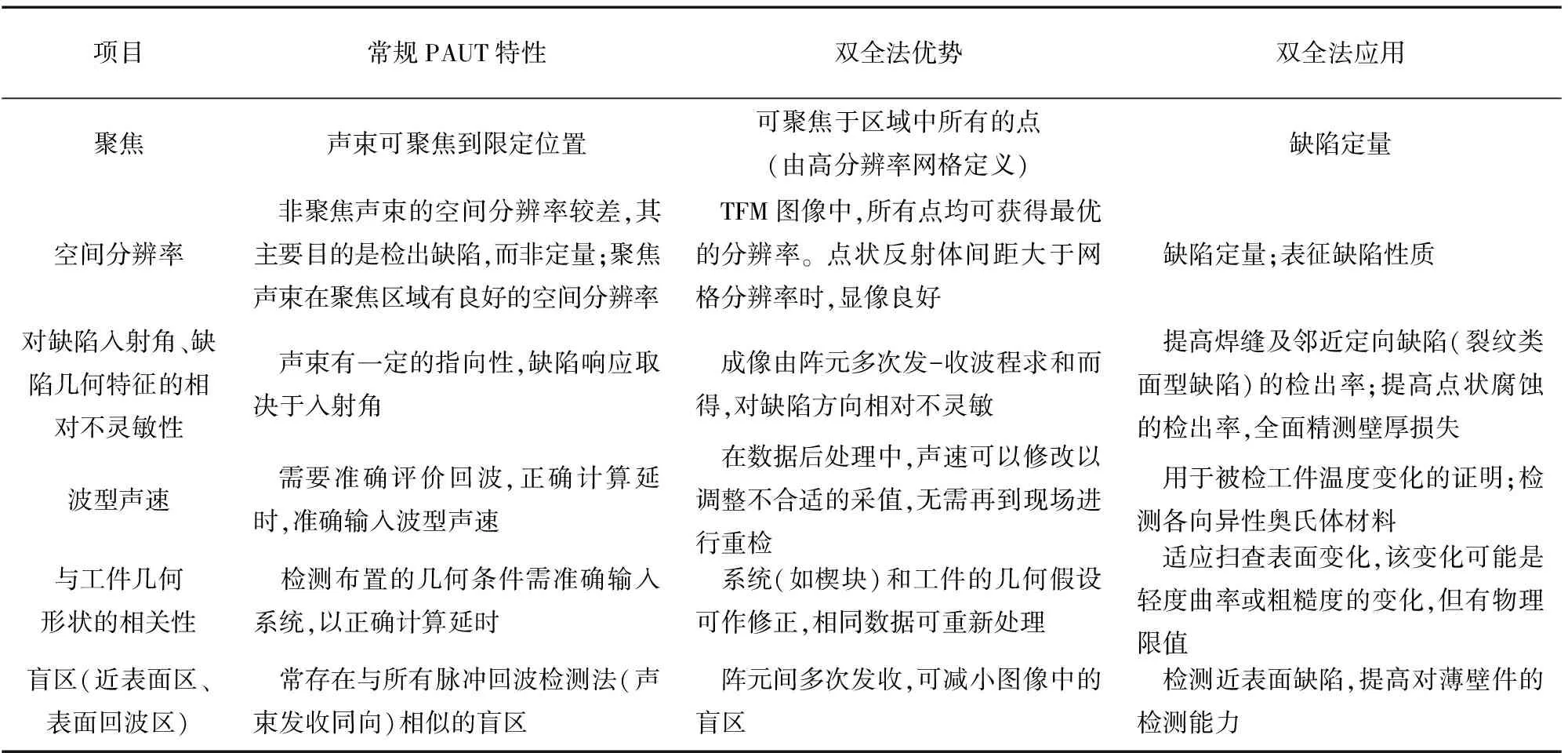

雙全法與常規PAUT相比,其優缺點如表1,2所示。

表1 雙全法相較于常規PAUT的優點

1.2 常規PAUT與雙全法的操作流程

常規PAUT和雙全法的主要操作流程如圖1所示。

圖1 常規PAUT與雙全法的主要操作流程

2 雙全法與采集成像技術替代法

2.1 概述

ISO雙全法通則和專標允許的雙全法技術的數據采集法與成像法可采用替代法。該節概述基本雙全法與某些替代法。替代采集法包括半矩陣捕獲(HMC)、稀疏矩陣捕獲(SMC)、平面波成像(PWI)和虛擬源聲闌(VSA)法。替代成像法包括自適應TFM(ATFM)和多成像方式TFM法。

表2 雙全法相較于常規PAUT的缺點

2.2 雙全法采集和成像過程

2.2.1 全矩陣捕獲采集過程

FMC過程是記錄所有信號的過程,這些信號對應于陣列所有可能的發-收陣元對。采用FMC法采集信號可得到一個N×N(N為陣元數)的信號矩陣,記i陣元發射,j陣元接收的信號為Sij(t)。

2.2.2 全聚焦法的成像過程

FMC數據成像的方法有很多,其中TFM算法用得最廣。該算法基于延時與求和處理,其基本概念是將缺陷產生的回波進行相干求和,使缺陷的波幅最大化,將信號合成聚焦于構成成像區的網格點上,再輸出為波幅圖,若不同的回波信號間存在相關性,產生的波幅會更高。該方法源于合成孔徑雷達,最初是通過合成孔徑聚焦法引入常規超聲檢測的。

用于FMC的TFM算法步驟如下所述。

(1) 波程計時。聲波從陣元i到網格點P,再到陣元j所需飛行時間tij(P)為

tij(P)=Tip+Tjp

(1)

式中:Tip,Tjp分別為超聲從發射陣元i、接收陣元j的中心到網格點P的飛行時間。

(2) 波幅求和。圖像P點的波幅I(P)為

(2)

式中:Sij(TiP+TjP)為i陣元發射、j陣元接收的超聲信號疊加到網格點P的幅值。

除算法的一般形式外,還可能存在變量,主要為:① 計算超聲飛行時間所用數值解法;② 實施程序(與檢測設備硬件、軟件相關的不同版本和優化);③ 計算點網格間的插值;④ 信號處理后波幅求和的可能性;⑤ A掃描對某個圖像點的作用、有關分配不同權重因子的選項等。

2.3 FMC的替代采集法

可用FMC的替代采集法,按與FMC信號相同的方式收集和處理不同(通常較小)的信號集。目的是減少待處理信號量或提高信噪比以減少處理時間。

2.3.1 全矩陣子集的獲取

通過選擇較少發射-接收對,獲取全矩陣信號的子集。主要類型為:① 半矩陣捕獲(HMC),該方法獲取的A掃描數據量為N·(N+1)/2,理論上采集信息無丟失(生成圖像的信噪比可能低于全矩陣捕獲生成圖像的);② 合成孔徑聚焦法捕獲,該方法僅獲取同一發-收陣元對應的矩陣信號,A掃描數據量為N;③ 稀疏矩陣捕獲(SMC),該方法以確定性或隨機方式選擇激活發-收陣元,得到FMC數據子集。

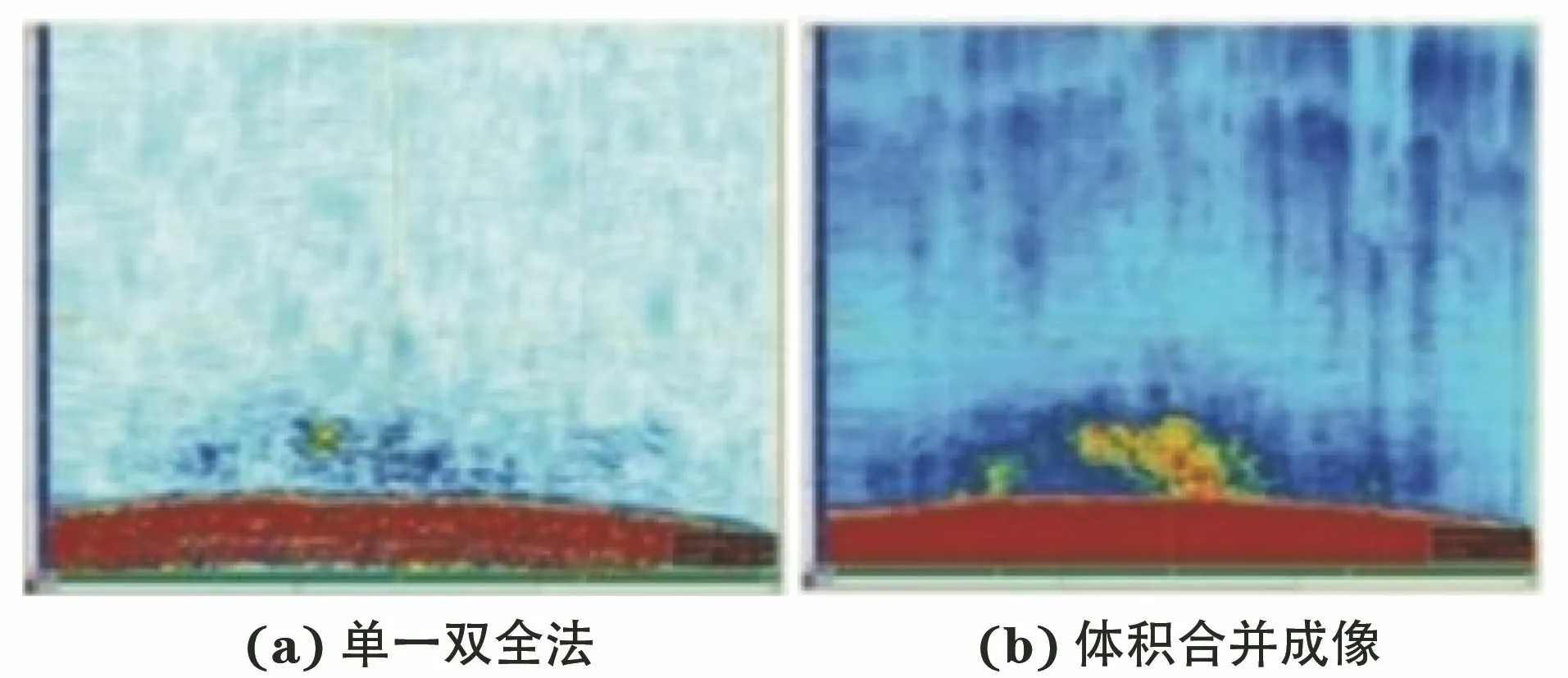

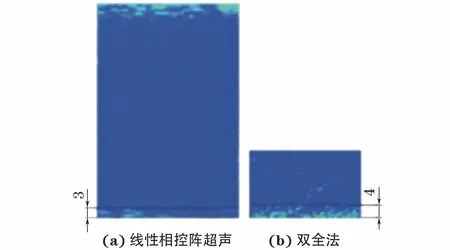

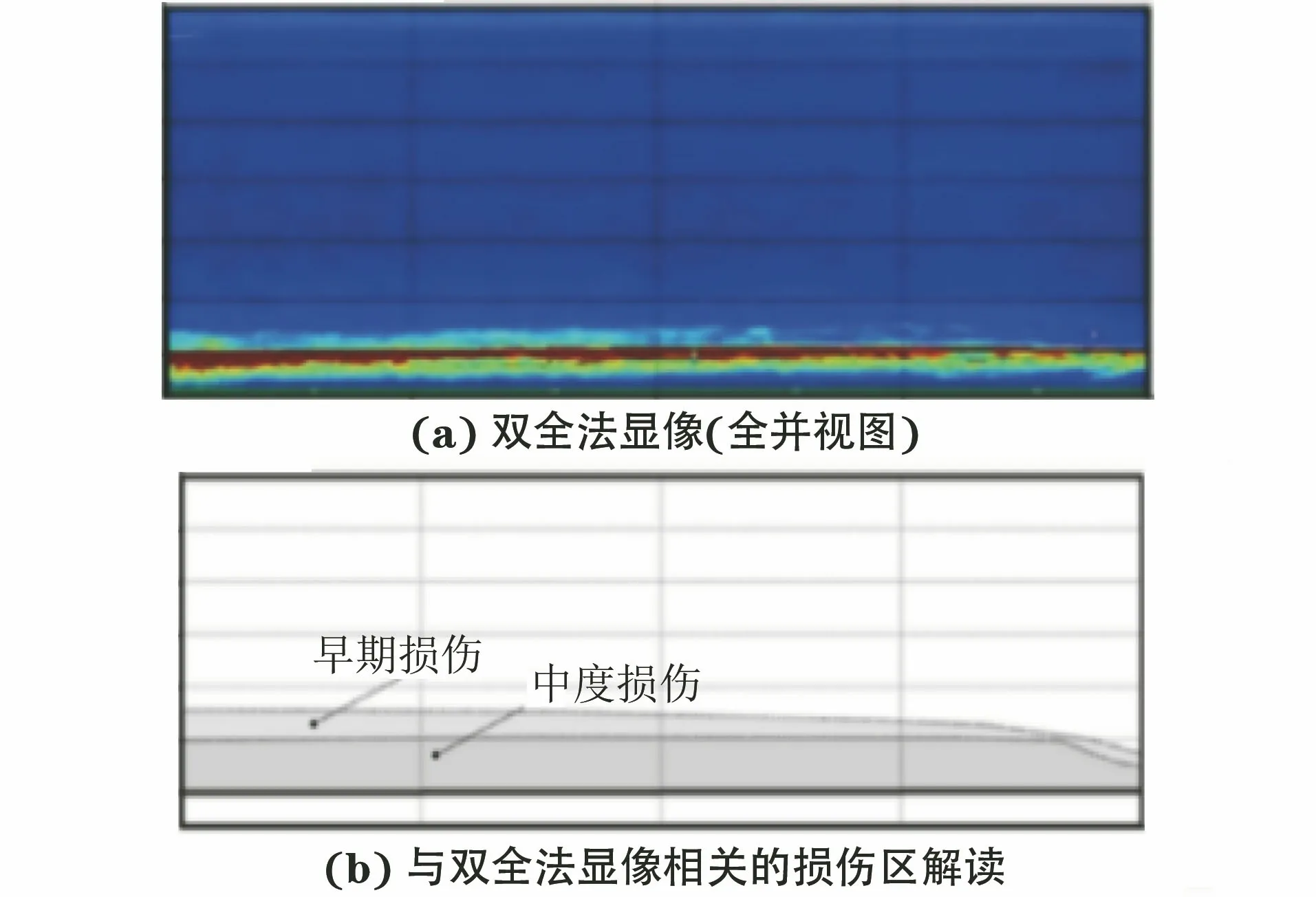

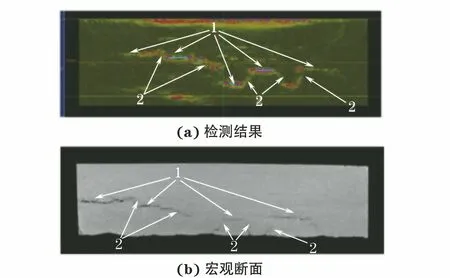

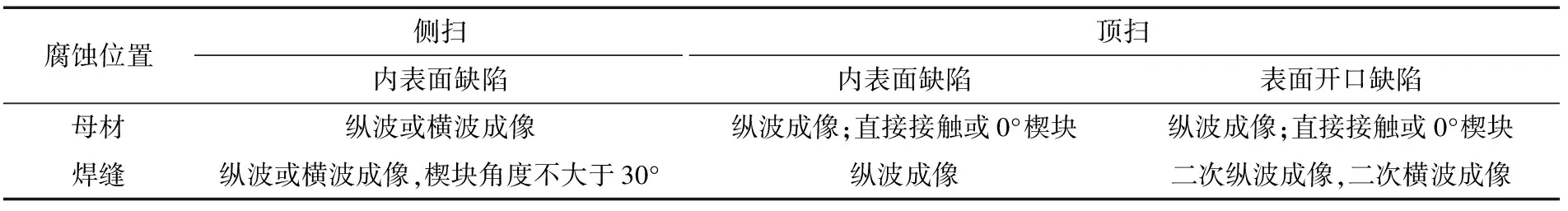

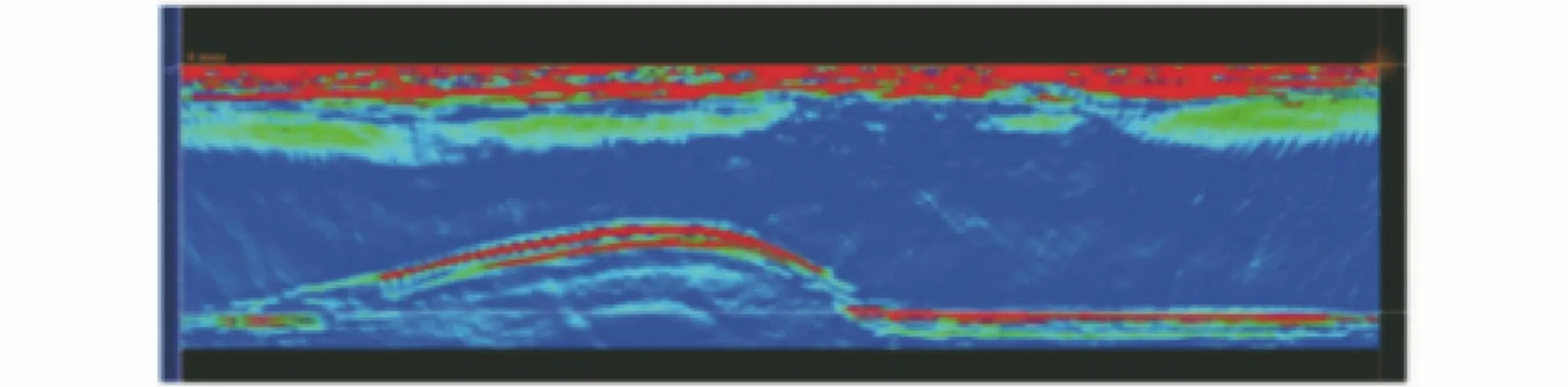

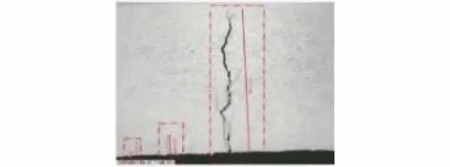

2.3.2 延時法則的應用

平面波成像(PWI)法對發射陣元施加適當的延時,使入射平面波以n個不同的角度輸入工件,在N個陣元上收集信號,得要n×N(一般n 2.3.3 編碼激勵陣列 編碼激勵法用數字編碼驅動選定的激活陣元,相繼激勵整個陣列,旨在提高超聲在衰減材料中的信噪比。 多成像方式TFM的步驟為:① 選擇幾條成像方式;② 按成像算法步驟,對每一成像方式進行波程計時和波幅求和。處理結果可顯示為由多路徑圖像合成的單一圖像,也可顯示為與所選成像方式相對應的分列式圖像。 在某些情況下(如成像方式包含位置未知的界面),超聲飛行時間并不精確。在自適應全聚焦算法中,第一步就要根據FMC數據測量試件的界面位置,再基于該位置調整超聲飛行時間,建造TFM圖像。 該節說明關乎雙全法成像效果和質量的3個關鍵參數(圖像分辨率、網格點間距和波幅穩定度)的校驗要領。雙全法是由數據采集和成像構成的方法,二者均涉及采樣,故需要關注網格點間距。覆蓋范圍和分辨率可用下述方法作隱式測試(驗證波幅穩定度的程序中包含ROI的設置確認和網格點間距的驗證)。靈敏度也可用與波幅校正法相同的布置來進行校驗。 實施基本TFM算法時,圖像中每個點的重建步驟為:在全矩陣數據時基軸上進行A掃描,并在網格點位置添加A掃描波幅值。A掃描信號來自未檢波、未濾波的超聲信號,若圖像網格點密度過底,則A掃描信號可能出現反相位相互抵消的現象,故網格太粗時,小反射體的波幅會隨探頭的位置變化而出現增減。 圖像分辨率是指圖像可分辨相鄰目標物最小間距的能力。檢測程序規定分辨率的同時,應說明驗證方法。 網格點間距取決于檢測所需分辨率、總覆蓋區域、處理能力、波速、穩定波幅圖像所需網格點的間距。網格可調粗調細,網格設置太粗時,可能導致小反射體漏檢或量值偏小。一般網格點間距小于λ/5(λ為波長)時可得穩定波幅。波幅穩定度受多因素影響,如探頭特性,波長等。 3.3.1 驗證設備要求 驗證關注區波幅穩定度的設備應與檢測時使用的設備相同。驗證所用的探頭和楔塊,其型式和制造商應與檢測時的相同, 檢測試塊或對比試塊中應有豎排橫孔。 3.3.2 驗證設置 關注區設置應與預期應用設置相同。設備應在豎排橫孔上進行調試,使用夾鉗將探頭固定在對準橫孔的3個不同位置:① 在關注區中間;② 離關注區左端約2 mm;③ 離關注區右端約2 mm。橫孔回波的最大波幅應調為80% 滿屏高。 3.3.3 驗證過程 偏移增量i=λ/20,驗證過程用于實時顯示TFM圖像,或通過后處理用于存儲FMC數據,步驟為:① 列表記錄關注區每一橫孔的最大波幅;② 按要求進行偏移增量計算;③ 按偏移量計算TFM設置值;④ 按偏移量顯示TFM圖像,回到步驟①,直到完成20次遞增時結束計算。探頭擺放的3個位置都要執行該驗證過程。 3.3.4 結果計算 確定每一探頭位置、每一橫孔的最大波幅Hmax和最小波幅Hmin,則該位置、該橫孔的波幅穩定度ΔHs為 ΔHs=20lg(Hmax/Hmin) (3) 若波幅穩定度為最大2 dB(即±1 dB,用波幅的絕對值測量)、最大4 dB(即±2 dB,定量方式不依據波幅的絕對值),則校驗評定合格。若波幅穩定度超過上述規定數值,則減小網格點間距。 3.3.5 驗證報告 校驗報告應包括驗證過程、波幅穩定度、關注區參數(如TFM設置窗截屏)、增量值計算、橫孔回波波幅、測試設置和設備(包括探頭、楔塊、儀器、試塊、軟件版本)、增益校正設置等。 4.1.1 氫損傷 高溫氫蝕(HTHA)定義為氫滲透到鋼中與碳化物反應,導致鋼構件產生微裂紋的過程,氫蝕缺陷可能位于基體金屬或焊縫中。碳鋼和低合金鋼暴露于含硫化氫的酸性水介質中,也會受各種開裂機制的影響,例如壓力容器壁面會發生電化學反應,導致鋼吸收氫原子,金屬韌性降低,金屬鍵弱化。這些效應疊加在一起會產生多種失效機制,如氫致開裂(階式破裂和起泡是氫致開裂的兩種特殊形式)、硫化物應力開裂、應力取向氫致開裂。 檢測高溫氫蝕使用的設備也可用于氫致開裂的檢測。檢測應力腐蝕開裂的設備也可用于應力取向氫致開裂的檢測。 4.1.2 檢測設置 雙全法可用作其他無損檢測方法檢測高溫氫蝕損傷的補充方法。被檢試件的表面粗糙度應不大于6.5 μm。檢測時需使用頂端線槽(寬0.2 mm)或橫孔(深度≈厚度,容差±20%)來設置儀器的靈敏度,檢測信噪比至少為12 dB。使用橫孔來設置檢測靈敏度時,應提高檢測靈敏度,以保證衍射信號的檢出。參考反射體的波幅應調至滿屏高的80%~100%。使用校驗試塊三橫孔進行靈敏度校正的案例如圖2所示(頻率為15 MHz)。 圖2 使用校驗試塊三橫孔進行靈敏度校正的案例 4.1.3 探頭選擇 為獲得最佳的檢測信噪比,縱波探頭頻率為7~15 MHz,橫波探頭頻率為3.5~7.5 MHz。 4.1.4 掃查方法 使用雙全法進行高溫氫蝕損傷檢測時,母材區域推薦使用頂掃,焊縫和熱影響區推薦使用側掃,兩種掃查方式如圖3,4所示。 圖3 母材區域的頂掃示意 圖4 焊縫和熱影響區的側掃示意 4.1.5 典型成像結果 鋼試塊典型的高溫氫蝕雙全法成像結果如圖5所示(探頭頻率為7.5 MHz,成像方式為縱波成像)。由圖5可見,體積合并成像可優化顯示結果。 圖5 鋼試塊典型的高溫氫蝕雙全法成像結果 高溫氫蝕的線性相控陣超聲與雙全法的成像結果如圖6所示,可見, 雙全法更有助于操作者識別高溫氫蝕缺陷。早期和中期高溫氫蝕損傷的雙全法成像結果和分析如圖7所示。碳鋼板試樣水平裂紋和階式裂紋的雙全法檢測結果及其宏觀斷面如圖8所示(圖中“1”為水平裂紋,“2”為階式裂紋)。 圖6 高溫氫蝕的線性相控陣超聲與雙全法的成像結果 圖7 早期和中期高溫氫蝕損傷的雙全法成像結果和分析 圖8 碳鋼板試樣水平裂紋和階式裂紋的雙全法檢測結果及其宏觀斷面 4.2.1 腐蝕損傷 腐蝕是指金屬與環境間發生物理化學相互作用的過程。檢測鋼容器和管道部件中的腐蝕損傷時,應按損傷位置和形狀特征來選擇成像方式。腐蝕類型有:均勻腐蝕;點蝕;侵蝕;沉積物侵蝕;隙間腐蝕;電化學腐蝕;焊縫區腐蝕。 4.2.2 檢測設置 腐蝕機制不同會產生不同形狀、位置和類型的反射面。檢測時,要根據材料厚度選擇檢測參數。用雙全法進行腐蝕檢測前,需了解材料的損傷類型,并考慮腐蝕的位置和形狀。驗證試塊中實際損傷的位置、形狀、大小、厚度范圍等參數應覆蓋試件預期存在損傷的位置、形狀、大小和厚度范圍。驗證試塊的材料應與試件的相同。 4.2.3 探頭選擇 探頭應根據試件的幾何形狀、材料、厚度、表面狀態和涂層狀況來選擇。探頭頻率應根據待檢腐蝕缺陷的類型選擇。 4.2.4 成像方式 根據腐蝕位置推薦的雙全法成像方式如表3所示。 表3 腐蝕缺陷雙全法檢測推薦成像方式 4.2.5 典型成像結果 淺寬內腐蝕缺陷的雙全法成像結果如圖9所示,可見,雙全法可大范圍檢測腐蝕缺陷的輪廓,可準確評定缺陷與試件后壁的連接角度。 圖9 淺寬內腐蝕缺陷的雙全法成像結果 應力腐蝕裂紋(SCC)危害嚴重,其會導致結構迅速失效。檢測SCC的多面輪廓(穿透壁厚可能小至1 mm),表征其形態、方向和尺寸對分析結構性能至關重要。不銹鋼復合層中的應力腐蝕裂紋外觀如圖10所示(圖中從左至右,3個裂紋壁厚方向的高度分別為0.12,0.45,3.13 mm)。碳鋼管防腐蝕堆焊層中應力腐蝕裂紋外觀如圖11所示,其壁厚方向的高度約為1 mm。 圖10 不銹鋼復合層中的SCC外觀 圖11 碳鋼管防腐蝕堆焊層中應力腐蝕裂紋外觀 4.3.1 檢測設置 被掃查表面的粗糙度應不大于6.5 μm。檢測時需用典型試件的典型損傷作為基準,以得到最佳檢測結果。檢測各向異性、非均質材料(如堆焊層)中的SCC時,必須要使用含人工損傷(如電火花加工線槽)或實際損傷的對比試樣。常用端角效應法來檢測SCC,推薦成像方式為縱波成像或橫波成像。檢測各向同性或均質材料時,靈敏度可高于基準線槽或裂紋端角回波波幅的6 dB。驗收水平需按項目標準確定。若用裂紋端部衍射信號測量裂紋高度,靈敏度應高于基準線槽或裂紋端角回波波幅至少14 dB。 4.3.2 探頭選擇 根據結構完整性分析,應力腐蝕裂紋的尺寸可能很小,當其壁厚方向的高度小于1 mm時,推薦用檢測頻率為10 MHz,最少32陣元的探頭。 4.3.3 成像方式 采用雙全法檢測應力腐蝕裂紋時,母材與焊縫采用側掃和頂掃皆可,兩種掃查方法均根據衍射信號對SCC進行測高。 4.3.4 成像結果 不銹鋼堆焊層SCC雙全法側掃和頂掃的成像結果如圖12,13所示。圖13對應SCC的宏觀金相照片如圖14所示。 圖12 不銹鋼堆焊層SCC雙全法側掃成像結果 圖13 不銹鋼堆焊層SCC雙全法頂掃成像結果 圖14 圖12中SCC的宏觀金相照片 (1) 相比傳統的相控陣超聲檢測方法,雙全法的成像結果具有更高的信噪比和圖像分辨率。 (2) 與傳統成像技術相比,全聚焦法具有可隨處聚焦的優勢,使缺陷顯示更接近實際形狀,有利于缺陷的定量檢測。 (3) 為檢測關注區內的定向缺陷(面積型缺陷)和無向缺陷(體積型缺陷),應使用多種成像方式(包括端部衍射、反射、端角回波等)進行全聚焦法檢測,但需注意分辨偽缺陷。 (4) ISO雙全法通則要求操作者評定網格分辨率,波幅穩定度不大于2 dB。網格點間距小于λ/5時,可得穩定波幅,滿足標準要求。 (5) 為減少需處理的信號數量,可采用半矩陣捕獲、稀疏矩陣捕獲、合成孔徑聚焦法捕獲、平面波入射法、虛擬聲源法、編碼激勵陣列法等取代全矩陣捕獲采集技術。多模式平面波成像技術屬于新興技術,該技術從幾個角度發射平面波,用所有陣元記錄反向散射信號,通過對關注區每個點的信號進行相干求和來實現聚焦。該技術可實現高質量快速超聲成像,是雙全法成像檢測的又一新發展動向[2]。 (6) 雙全法可以有效檢測高溫氫蝕、多種氫致開裂損傷、應力腐蝕裂紋類等危害性缺陷。2.4 多成像方式的重建

2.5 自適應全聚焦法(ATFM)

3 關鍵參數校驗

3.1 圖像分辨率

3.2 網格點間距

3.3 波幅穩定度

4 推薦設置和雙全法應用案例

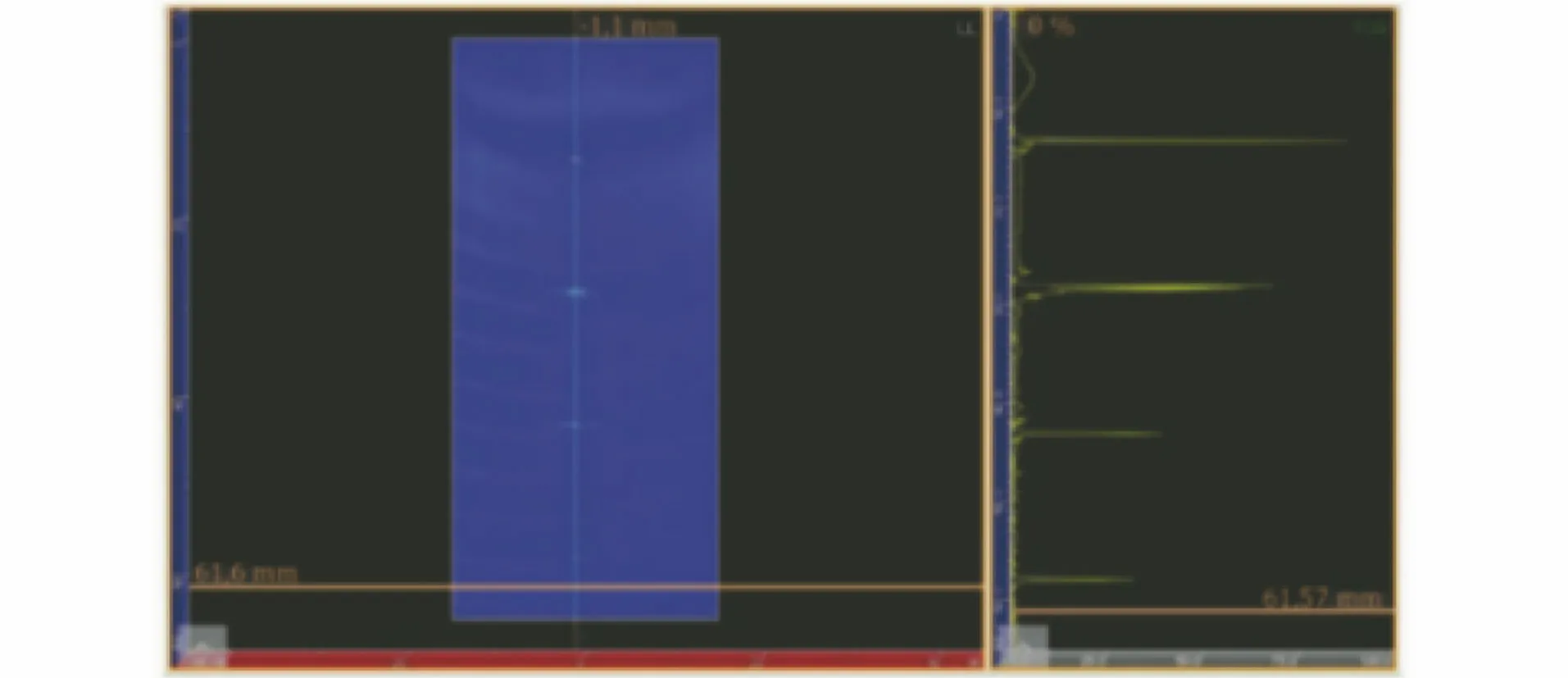

4.1 高溫氫蝕或類似損傷檢測

4.2 腐蝕檢測

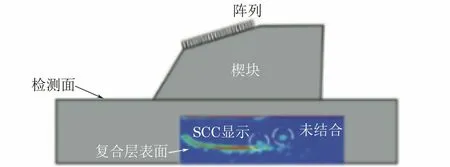

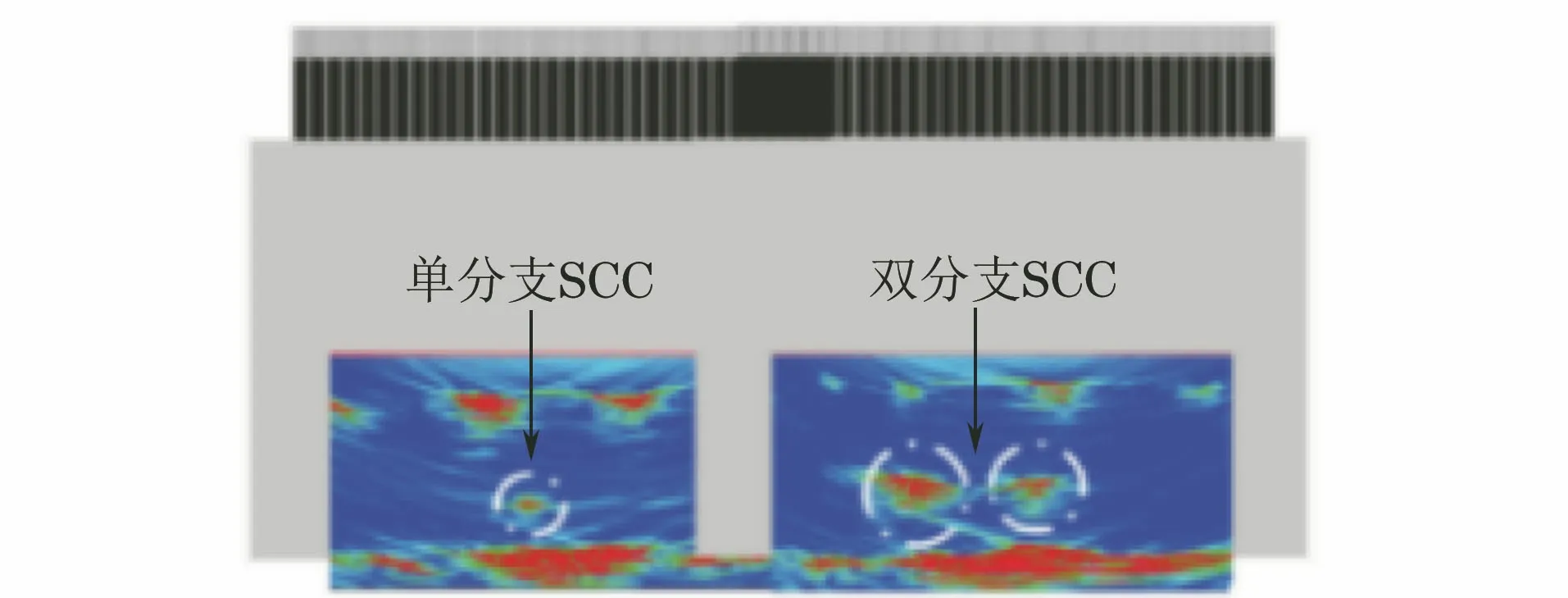

4.3 應力腐蝕裂紋檢測

5 結語