相控陣超聲扇形掃描影響因素分析

祝清華,張會新,嚴 帥,郝現偉

(1.中北大學 電子測試技術國家重點實驗室,太原030051;2.北京宇航系統工程研究所,北京 100000)

近年來各種儀器設備的智能化程度不斷提高,儀器關鍵零部件的檢測也越來越重要,相控陣超聲檢測技術在零部件的檢測方面也發揮著越來越重要的作用。該技術通過控制各個陣元發射和接收信號的方式來控制聲束的聚焦和偏轉,進而改變焦點的位置和大小,將被測物的內部信息更加直觀地展現出來,實現對物體內部缺陷的檢測[1]。相控陣超聲扇形掃描涉及到多個參數的選擇,且各參數之間相互影響,只有參數選擇合理才能提升缺陷檢測的質量[2]。

文章在現有研究的基礎上[3-6],綜合考慮相控陣超聲換能器的焦距、偏轉角度及孔徑對成像質量的影響,采用控制變量法,通過對比缺陷孔成像直徑的大小,來判斷成像的質量以及確定最佳參數。根據試驗結果對參數進行優化,可以最大程度發揮相控陣超聲扇形掃描的優勢,提升檢測質量。

1 基本原理

1.1 線陣換能器的幾何參數及指向性

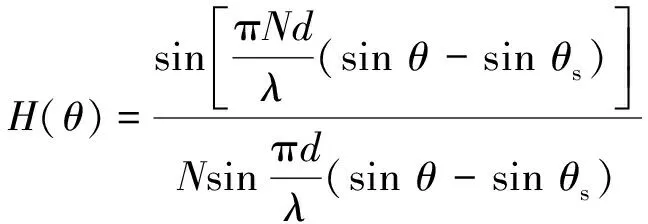

均勻線陣換能器的主要參數包括中心頻率f、陣元數N、陣元間距d、陣元寬度a、陣元長度b等。聲束指向性H(θ)是評價超聲換能器的重要指標,其決定了換能器輻射聲場的特性,對成像質量影響很大。其定義為[7]

(1)

式中:p(r,θ,t)為任意角度θ上的復聲壓;p(r,θs,t)為偏轉角θs上的復聲壓;r為輻射聲場的半徑;t為延遲時間。

根據乘積定理,將式(1)變形為[7]

(2)

式中:λ為超聲波波長。

若線陣換能器參數選擇不合理,成像結果可能會出現旁瓣或者柵瓣效應偽像。換能器發射的聲束同時包含了主瓣聲束和旁瓣聲束,大部分超聲能量聚集于主瓣聲束內,少部分則存在于旁瓣聲束內。在進行相控陣超聲檢測時,主瓣聲束和旁瓣聲束同時作用于被檢對象(二者的掃查方向并不相同),但換能器接收到的回波信號都會被默認為來自主瓣聲束,換能器本身或者成像系統都不能分辨主瓣和旁瓣的回波信號,這就造成了成像時的旁瓣效應偽像。雖然旁瓣信號較主瓣信號小很多,但是其降低了超聲系統對低回波信號的分辨率。

柵瓣效應偽像的產生原理與旁瓣效應偽像的相同,只不過大部分情況下柵瓣含有的能量比較大,有時甚至比主瓣聲束的能量還大,所以在相控陣系統中必須杜絕柵瓣的出現,以提高成像分辨率。換能器的參數選擇不合理時(如陣元間距和掃描角度過大),檢測圖像容易出現柵瓣效應偽像。

1.2 焦距對成像質量的影響

在進行相控陣扇形掃描檢測時,焦點附近的聲場強度最大,聲束主瓣寬度最窄。焦區深度和焦點寬度決定了檢測系統的空間分辨率。焦區深度Fe定義為[8]

(3)

式中:F為焦距;D為換能器孔徑;m為常數。

由式(3)可知,當λ與N保持不變時,Fe與F2成正比,增大焦距F會增加聲束能量的消耗,減少聚焦能量,降低成像質量。

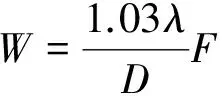

焦點寬度W定義為

(4)

由式(4)可知,當換能器孔徑D一定時,焦區寬度W和焦距F成正比,增大F能得到更大的焦區寬度,聚焦聲束覆蓋的區域更大,成像質量更高。

聚焦區域為一個柱形區域,焦柱直徑φ定義為

(5)

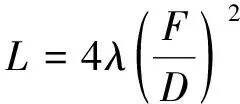

焦柱長度L定義為

(6)

由式(5),(6)可知,如要增大焦柱長度,則需要增大焦距,減小換能器孔徑,但這樣會增大焦柱的直徑。

1.3 偏轉角度對成像質量的影響

相控陣超聲系統控制每個陣元的激發延時,使各陣元發射聲束合成的波陣面法線與陣元面形成一個角度,從而實現換能器的聲束偏轉;通過控制聲束的方向,實現不同角度范圍的掃描。在不同的偏轉方向上,聲束的指向性不同,靈敏度和分辨率也不同。偏轉角度設置不當,可能會使靈敏度和分辨率降低,也可能使圖像產生柵瓣和偽影。合成聲束只能在一定范圍內保持良好的指向性。

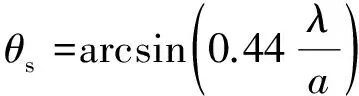

相控陣超聲系統聲束的偏轉角θs取決于單個陣元的聲束擴散角,即聲束的-6 dB擴散角,θs的計算式為

(7)

對于均勻線性換能器,在進行相控陣超聲檢測時,聲束偏轉角θs應盡量滿足[9]

(8)

在進行扇形掃描時,不同的外部條件會導致偏轉角不同,即使是相同的換能器,不同材料的聲速不同也會導致最大偏轉角的不同。在實際檢測時,應該根據被檢對象確定最大偏轉角。

1.4 孔徑對成像質量的影響

當換能器孔徑較小時,主瓣聲束沒有良好的指向性,成像分辨率較低。增大換能器孔徑能有效銳化主瓣,削弱旁瓣,提高聲束的指向性,進而提高成像質量。當孔徑超過一定值后,其對聲束指向性的改善不再明顯。

對于檢測中使用的換能器,其中心頻率、陣元尺寸等都已確定,因此只能改變N來控制孔徑的大小。由于換能器陣元間距d和陣元寬度a相差無幾,所以換能器孔徑D可近似為

D=Nd

(9)

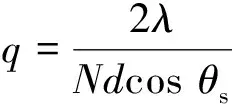

主瓣寬度是衡量相控陣換能器聲束指向性的重要指標,主瓣寬度q定義為[10]

(10)

將H(θ)=0代入式(10),經過整理,主瓣寬度可近似為

(11)

對于均勻線性超聲換能器,第一旁瓣寬度M為

(12)

由式(9)得到陣元數與主瓣寬度的關系曲線如圖1所示。

圖1 陣元數與主瓣寬度的關系曲線

2 試驗過程

2.1 試驗系統組成

試驗系統由計算機、AOS OEMPA 32/32型相控陣超聲檢測儀、B型相控陣試塊、相控陣系統控制軟件以及64陣元線性相控陣探頭等組成。相控陣探頭的中心頻率為5 MHz,陣元間距為0.1 mm,陣元寬度為0.4 mm,待檢構件結構如圖2所示。

圖2 待檢構件結構示意

2.2 試驗數據與分析

2.2.1 焦距的影響

對待檢構件的12個孔進行相控陣超聲扇形掃描,以其中的3,5,7號孔(深度分別為20,30,40 mm,從左至右,孔編號為112)為主要研究對象,進行3次扇掃試驗,焦距分別設置為20,30,40 mm,孔徑設置為16 mm,偏轉角度設置為90°,采用縱波掃描,成像結果如圖3所示。

圖3 不同焦距下各缺陷孔的成像結果

由圖3可以看出,扇掃的成像效果和焦距密切相關,當焦距大小和缺陷深度相同時,缺陷的成像質量明顯提高。當焦距為20 mm時,第3個孔的成像十分清晰,能夠客觀地反映出待檢缺陷的形狀,同時能夠分辨出另外3個在焦距附近的缺陷的形狀,但是成像效果并不理想,剩下的孔則無法分辨;當焦距為30 mm時,深度與焦距相同的5號孔清晰可辨,在焦距附近的4號孔和6號孔的成像質量也得到了明顯提高,此時共能檢測到5個缺陷,說明成像時距離焦點越近成像質量越高;當焦距為40 mm時,能觀察到最多缺陷孔的形狀,但是聚焦深度過大導致聲波衰減增大,聲波幅值下降,進而導致橫向分辨率下降,此時,深度與焦距對應的孔的成像質量并不理想。

不同焦距下各缺陷孔的測量數據如表1所示。由表1可知,深度與焦距相同的缺陷孔的測量誤差最小,距離焦點越遠的缺陷孔的測量誤差越大。在實際檢測過程中,要結合檢測目的、檢測對象以及綜合實際情況來確定焦距。

表1 不同焦距下各缺陷孔的測量數據

2.2.2 偏轉角度的影響

設置焦距為20 mm,孔徑為16 mm,扇掃掃查步進角度為1°,分別設置偏轉角度為30°,45°,60°進行試驗。不同偏轉角度下各缺陷孔的成像結果如圖4所示。

圖4 不同偏轉角度下各缺陷孔的成像結果

不同偏轉角度下各缺陷孔的測量數據如表2所示。由表2可知,扇掃偏轉角度不同,成像效果也不同。當偏轉角度為30°時,成像比較清晰,但由于偏轉角度過小,成像范圍有限,只能檢測到4個缺陷孔;當偏轉角度為45°時,能夠檢測到90°扇形區域內最多數量的缺陷孔,且成像清晰誤差較小;當偏轉角度為60°時,扇形區域內缺陷孔的成像效果無明顯變差的趨勢,但由于偏轉角度過大,聲束聚焦效果差,距離焦距越遠的地方變形越嚴重。

表2 不同偏轉角度下各缺陷孔的測量數據

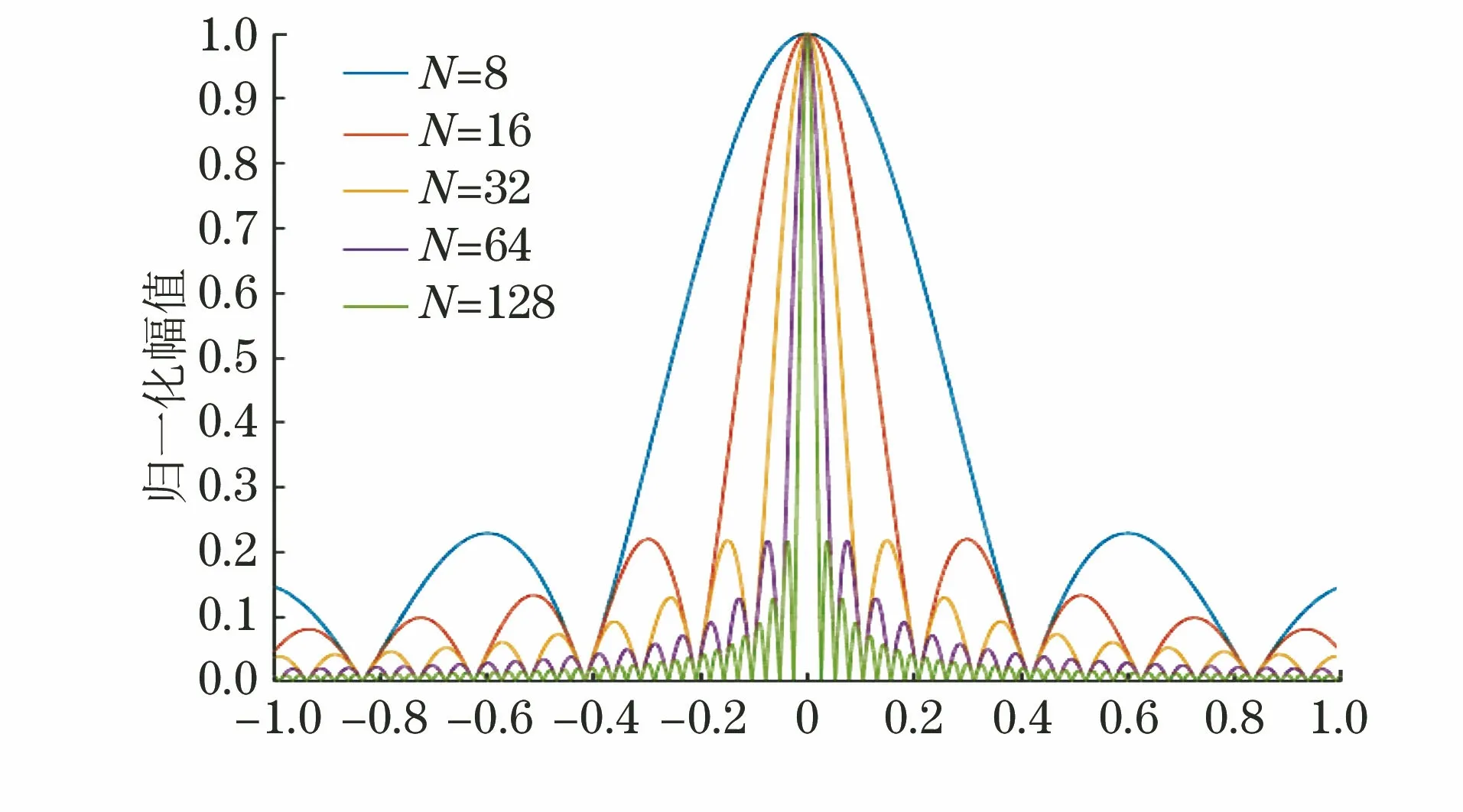

2.2.3 孔徑的影響

設置焦距為30 mm,掃描角度為90°,通過改變陣元數N來控制孔徑大小,研究孔徑對成像結果的影響。不同孔徑(D)下的缺陷孔的成像結果如圖5所示。

圖5 不同孔徑(D)下缺陷孔的成像結果

根據多次試驗結果可知,當陣元數N過小時,換能器發射能量不足,使得被檢缺陷的回波幅值很低甚至無法識別,所以過小的孔徑在缺陷檢測中無實際意義。由圖5可知,隨著孔徑的增大,缺陷孔的回波幅值逐漸增大,成像質量逐漸提高。因此,增大孔徑可以提高缺陷的檢出率和成像分辨率,改善檢測效果,但孔徑也不是越大越好,當孔徑增大到一定范圍后,其對成像質量的改善不再明顯。為驗證孔徑對成像質量的影響,對陣元數分別為8,16,32,64,128時的聲場進行仿真,仿真結果如圖6所示。

圖6 不同陣元數時的聲場仿真結果

在孔徑為20 mm的情況下,分別設置焦距為28 mm而無時間補償、焦距為28 mm且時間增益補償為4(無量綱)的對比試驗,結果如圖7所示。

圖7 焦距為28 mm時有無時間增益補償的成像結果對比

由圖7可知,圖7(a)相對于圖5(c)的成像質量略有提升,圖7(b)相對于(a)成像質量又有較大提升,獲得了更好的缺陷成像效果(清晰度和分辨率都更佳)。這說明,進行扇掃參數設置時,不能單一地調節焦距、孔徑等參數來改變成像質量,應該根據實際情況綜合調節各個參數以達到最好的成像效果。

3 結論

(1) 焦距不同,成像質量不同。焦距過小,雖在焦距范圍內聚焦效果好,成像質量高,但聲束隨距離增大發散嚴重,整體檢測效果不佳。焦距增大,一定程度上能改善換能器聲束的指向性,缺陷孔的檢出率和清晰度得到提高,但當焦距超過一定范圍,不僅對聲束指向性的改善不明顯,還會因為聲束強度隨著距離增加而減小,成像質量下降。

(2) 偏轉角度會影響缺陷的成像質量。當偏轉角度過小時,檢測效果雖較好,但檢測范圍有限;偏轉角度過大時,聲束強度衰減導致成像質量變差。只有適當的偏轉角度才能獲得良好的成像質量。在進行實際檢測時,應根據被檢對象估計檢測范圍,預先設定偏轉角度。

(3) 焦距一定時,隨著換能器孔徑增大,扇掃成像質量顯著提高。換能器孔徑增大,缺陷孔的檢出率增加,被檢目標的尺寸更接近實際尺寸,且成像更加清晰,缺陷孔成像的變形得到抑制,空間分辨率提高,但孔徑也不是越大越好,當孔徑增大到一定范圍后,對成像質量的改善不明顯。

(4) 良好的成像質量是由多個參數共同決定的。在實際的缺陷檢測過程中,應該在滿足各參數的基本要求下,再根據被檢對象的要求選擇最優的參數。只有采用最優參數才能得到最佳的成像質量,充分利用試驗儀器的性能。