鋅電解過程中銅導電系統發熱分析及相應管控措施的生產實踐

艾 濤

(株洲冶煉集團股份有限公司,湖南株洲 412004)

在濕法煉鋅的工藝中,電解過程作為整個濕法煉鋅工藝的最后一道工藝,是將鋅離子從硫酸鋅溶液中沉積到陰極板的過程,采用鉛銀多元合金為陽極,壓延鋁板作為陰極,順次按固定極距放置于電解槽內作為電解過程的陰陽極電極,其中同一車間單列間及電解槽之間以串聯方式并入電路,槽內陽極以并聯方式通過槽間銅排導電并入主電路;電解主體為凈化后的硫酸鋅溶液及電解廢液按既定比例的混合溶液,按一定周期(24/48 h)將陰極板取出進行鋅片剝離,陰極剝離后經過刷洗操作后重新裝回電解槽并入主電路,依次循環。在鋅電解過程中需要消耗大量電能,株洲冶煉集團股份有限公司是當前國內最大的鋅濕法冶煉單位之一,其年產量可達到31萬t/a左右,其中電解工藝電能消耗占濕法煉鋅全流程電能消耗的75%以上,其中電解析出鋅交流電單耗占電解工藝電耗的97%以上。

近年來,國內相關濕法煉鋅企業產能不斷增加,企業競爭形勢日益強烈,因此降低電解過程電能消耗是提升企業競爭力及行業地位的重要手段之一,本文主要針對導電系統維護及降低導電系統電能損失進行分析及論證。

1 導電系統發熱的原因分析

濕法煉鋅電解工藝中,一般陰陽極連接方式有2種,分別是夾接式和搭接式兩種,從導電方式上來區分,夾接式是陰極板上2片分開的銅導電片與陽極銅棒搭接,搭接式是靠陰陽極自身重量與槽上導電銅排搭接的一種方式,對于大板電解來說,為便于機械化推廣,一般都采用的是搭接式導電。現針對大板電解搭接式導電系統發熱情況,結合某廠生產實際及相關理論分析,導電系統尤其是槽上導電銅排發熱主要的原因有以下5個方面:

1.出裝槽過程中尤其是裝槽過程中,陰極板受吊具下落時的沖擊力,導致裝槽瞬間槽間銅排出現彈性變形,導致槽內剩余陰陽極板導電頭與槽間銅排之間電路出現受電不穩、瞬時點接觸,從而引起“打火”情況,即為瞬時的拉弧放電現象,導致銅排表面出現高溫熔融情況,銅排表面出現“銅粒子”,導致后續搭接過程中出現點接觸情況。

2.陰陽極導電頭及槽間銅排受酸液、酸霧腐蝕氧化形成氧化亞銅膜,從表面現場看,為銅導電頭或槽間銅排表面發黑。

3.搭接面潔凈度低,在鋅電解過程中,受出裝槽操作、現場酸霧等影響,槽間銅排及陰陽極導電頭容易形成硫酸鋅結晶,增加了搭接面電阻,導致發熱情況出現。

4.槽內陰陽極短路導致發熱,結合電解工藝生產實際,經常會出現電解槽裝板負荷發生變化的情況,因陽極自重較大,加減板過程中陽極一般均放置在槽內,受溶液沖刷等影響,陽極表面易形成結晶,在重新提升裝板負荷過程中,陰陽極槽內短路現象會明顯增加且區域在槽內較為集中(前端或后端),此類情況同樣也會導致槽間銅排及導電頭發熱。

5.陰陽極導電頭本體損壞,此類情況會增加導電電阻,如陽極導電棒銅鉛分離及陰極導電頭銅鋁焊接處脫焊等情況。

以上5種情況,基本都是因各種原因導致搭接面電阻變大,從而引起陰陽極導電頭、槽間銅排發熱的情況,導致電能的無謂損失,影響電解過程析出鋅單耗指標。

2 導電系統發熱對電耗及生產的影響分析

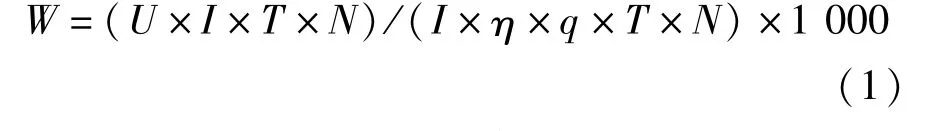

在長周期鋅電解過程中,對交流電單耗造成影響的因素有很多,但主要關系可以用公式(1)表示:

式中:W為直流電耗/kWh·t-1;U為槽電壓/V;I為電流/A;T為電解周期/h;N為電解槽數目/個;η為電流效率/%;q為鋅的電化當量,取1.219 3 g/A。

由公式(1)可見,析出鋅單耗與槽壓成正比,與電流效率成反比,因此任何降低槽電壓及提升電流效率的措施均能降低電解過程電能消耗。

結合本文分析內容,主要針對導電系統現狀及理論進行分析,主要方面在于導電系統搭接面接觸點電壓降及銅排本體發熱電阻變化影響。

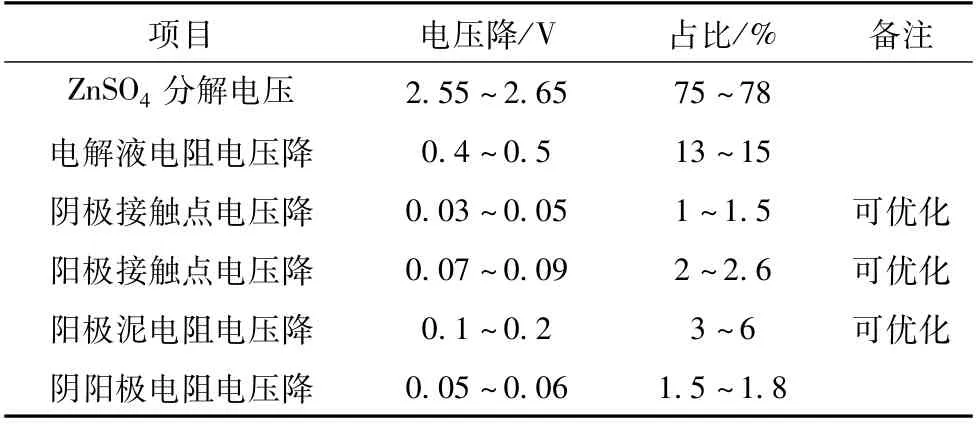

2.1 槽電壓組成情況

眾所周知,槽電壓是由ZnSO4分解電壓、電解液電阻電壓降、陰陽極接觸點電壓降、陽極泥電阻電壓降、陰陽極電阻電壓降等幾部分組成,相關構成情況見表1[1]。

表1 槽電壓主要組成表

從表1中可知,可通過操作優化的槽電壓部分不多,主要集中在陰、陽極接觸點電壓降、陽極泥電阻電壓降,其中陰陽極接觸點電壓降占槽電壓總比例為4%~5%左右,根據U=I×R可知,在生產實際過程中,影響接觸點電壓降的因素為接觸點電阻情況,接觸點電阻變大,不僅會導致槽電壓上升,同樣也會加劇電能的無謂損失。

2.2 導電銅排電阻變化情況

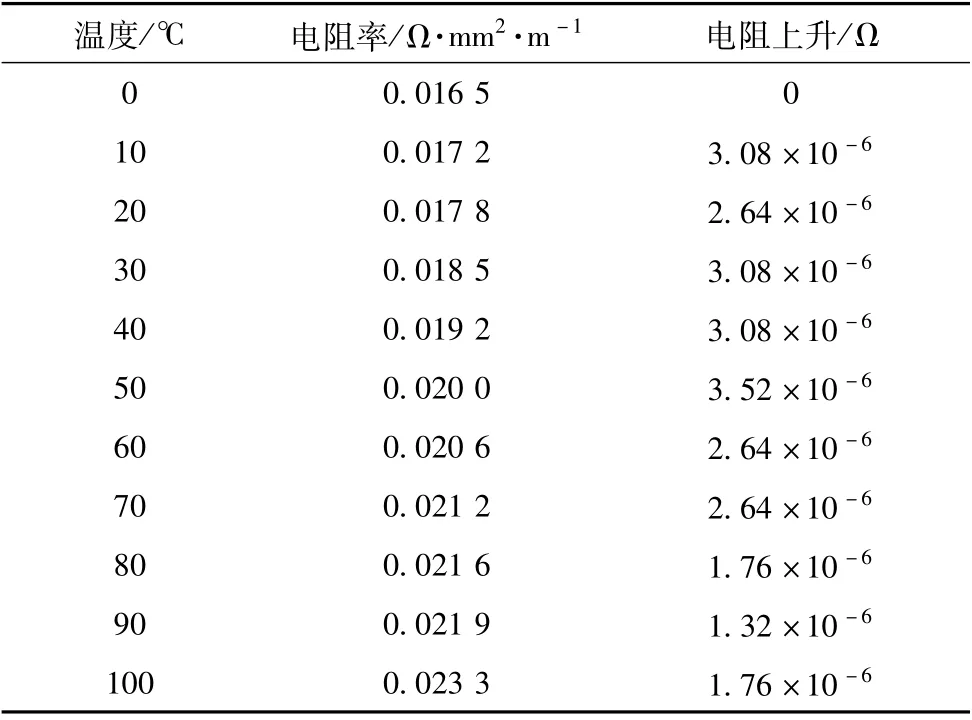

根據相關文獻可知,金屬本體電阻與溫度有關,在0~100℃范圍內基本呈線性關系;同時針對同樣尺寸銅排,在其它條件不變的情況下,溫度越高,過載電流量將逐步降低;根據電阻計算公式(2):

式中:ρ為電阻率/Ω·mm2·m-1;l為導電材料的長度/m;S為導體橫截面面積/mm2。

在實際電解生產過程中,導電銅排的長度及橫截面積均固定(以株冶現階段使用銅排尺寸為例,橫截面積為1 000 mm2),故比例為0.004 4 m/mm2,加設0℃時電阻為R0,相關電阻變化見表2[2]。

表2 不同溫度下銅的電阻率及電阻變化

由表2可知,銅排電阻隨著溫度上升,基本呈線性關系,溫度越高,本體電阻越大;在實際鋅電解過程中,均采用的是維持電流不變,確保電流密度,即在生產實際過程中,受各種因素導致銅排溫度上升,會導致接觸點電阻變大,導致槽電壓上升,同時無謂消耗的電能變大。

以株冶集團生產實際為例進行粗略計算,如溫度從30℃上升至70℃,電阻增加11.88×10-6Ω,按電流密度500 A/m2計算,單槽槽電壓上升50 mV,電效下降0.15%,綜合影響交流電單耗56.2 kWh/t;且這個計算未涵蓋陰陽極板發熱導致的電能損失情況,實際電能損失將會更大,對電耗的影響將會更明顯。

2.3 銅排發熱的電流載流量變化

根據文獻[3]可知,銅排載流量與溫度、銅排橫截面積、銅排純度等主要因素相關,從生產實際來說,橫截面積及銅排純度可以視作為固定量,溫度越高會導致銅排載流量降低,結合前述分析,實際生產過程中時段電流基本穩定,銅排溫度越高會導致電阻變大,載流量下降,結合實際電解生產可推斷相關結論如下:

1.少量銅排發熱,會影響單槽導電銅排過電流量,會大大降低該槽電流密度,在銅排相鄰兩槽形成返溶板,嚴重時形成“白板”。

2.出現大面積銅排發熱情況時,電流提升,會導致持續性的發熱,不僅會導致大面積返溶存在起火隱患,而且影響生產組織的平穩性。

3 導電系統溫度控制現狀分析

以株洲冶煉集團為例,該公司年產30萬t,合計有4個電解系列,每個系列216槽,每槽放置陰極60片,陽極61片,全系統合計導電接觸點104 544個,同時結合發熱量與電流、電阻關系,見公式(3):

Q=I2Rt(3)式中:Q為能量/J;I為電流/A;R為電阻/Ω;t為時間/s。

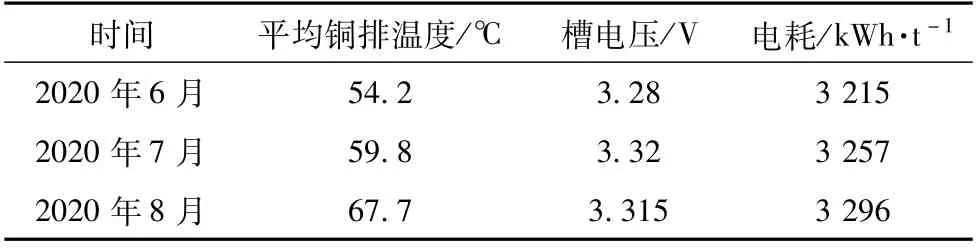

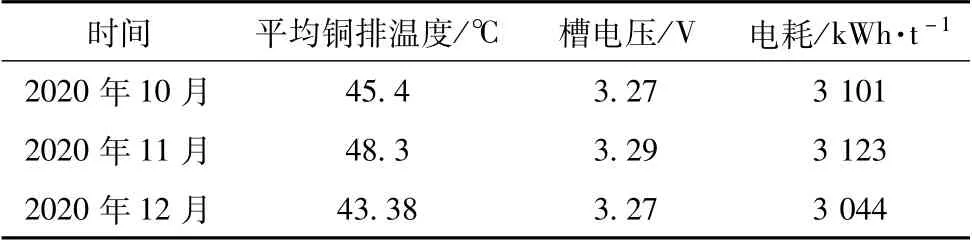

由公式(3)可知,在實際工業生產過程中如果由于操作維護不當導致接觸點電阻變大,額外消耗的電能將十分可觀,為找出相關因素之間的關聯,統計銅排溫度與交流電單耗相關數據見表3。平均溫度為最高電流時段全系統平均槽間銅排溫度;槽壓為系統平均槽壓;在2020年槽間銅排溫度逐漸上升后,整體槽壓一直穩定在3.3 V左右,相比投產之處,槽壓上升0.15~0.2 V左右,這部分增量主要為接觸點電壓降及陽極泥電阻電壓降部分,搭接情況同時影響電流效率及接觸點電壓降,對電耗造成了較大的綜合影響。

表3 銅排溫度與交流電單耗統計數據

4 控制電解過程銅排溫度的生產實踐

針對槽間銅排溫度持續上升的情況,應從根本原因出發,找準發熱關鍵點,從槽間銅排日常沖洗維護及陰陽極管理入手,加大管理力度,再從人員操作精細化方面進行優化,達到槽間銅排溫度穩定控制的目的。

4.1 機械改造,陰極導電頭強制蒸汽沖洗

自動剝鋅機加裝陰極導電頭沖洗裝置,在陰極刷洗裝置后部加裝沖洗裝置,確保刷洗后陰極板導電頭上不含鋁灰污水、硫酸鋅結晶。

4.2 槽上銅排沖洗標準化、規范化

槽間銅排沖洗進行規范化操作和要求,要求出槽前一輪集中蒸汽沖洗,沖洗角度為70°~75°左右,蒸汽出口與槽間銅排距離不超過5 cm,出裝槽過程中確保每個搭接點沖洗到位,出裝槽后再進行一輪集中沖洗。

4.3 操作精細化

為降低吊車裝槽過程中造成槽間銅排形變程度,要求陰極導電頭離銅排15 cm左右,吊車強制停頓,由槽上作業人員緩慢入槽,降低打火頻次,減緩銅粒子的形成;針對已經形成的銅粒子采用周期清理,確保線接觸、點接觸情況受控。

4.4 生產組織優化

針對電解加減板過程中出現集中槽內短路情況,制定優化后的控制措施,如減板超過3 d對槽內陽極進行導電頭絕緣斷電操作,防止陽極導電頭受酸霧、酸液腐蝕;加板前對空槽陽極進行集中平整,確保短路情況受控。

5 措施實施后的效果

經過上述措施的采取和固化后,槽間銅排溫度得到了顯著下降,槽電壓也得到了明顯下降,交流電單耗也持續在下降,取得了較好的經濟效益,對穩定鋅電解生產有著重要意義。對比結果見表4。

表4 措施采取后銅排溫度與槽壓的對比

6 結 論

1.6 m2搭接式電解過程,會受到陰陽極自重等條件的天然限制,相比于小板夾接式及3.2 m2大板搭接式,對于導電系統的維護和監控有著更高和更精細化的要求,對指標及生產穩定的影響意義重大,因此穩定控制電解過程槽間銅排溫度非常重要,綜合生產實際,導電系統的設計和維護應建立在穩定在40℃以下的目標進行,通過采取多項維護措施或者對搭接面進行改型均能起到較大的實踐意義。