華中某工程機械廠生產廢水處理工程案例

楊 娟,韓 亮

(江蘇三一環境科技有限公司,湖南長沙 410000)

工程機械行業駕駛室涂裝車間中,預處理工序產生脫脂廢液/水,前處理工序產生硅烷廢液/水,電泳工序產生電泳廢液/水,面漆噴涂工序產生噴漆廢水。主要污染物為COD、SS、石油類、氟化物、有機膠體、金屬離子等[1,2]。廢水排放點位多,水質水量差異大,廢水排放不連續,污染物濃度高,成分復雜,可生化性差[3,4]。因此,需在廠區設污水處理廠,先對廢水進行分質物化預處理,再綜合進行生化處理。現以華中地區某工程機械廠污水處理站為案例,探索了處理工藝、處理效果、自動控制和材質選擇,以期為我國類似生產污水的處理提供實踐經驗。

1 項目概況

華中地區某機械廠主要制造重型卡車,污水處理站主要處理小件涂裝,駕駛室涂裝、發動機聯合廠房、產品實驗室、沖壓車間排放的生產廢水以及廠區生活污水。按廢水性質,生產廢水分脫脂廢液(水)、硅烷廢液(水)、電泳廢液(水)和噴漆廢水。

1.1 水質水量

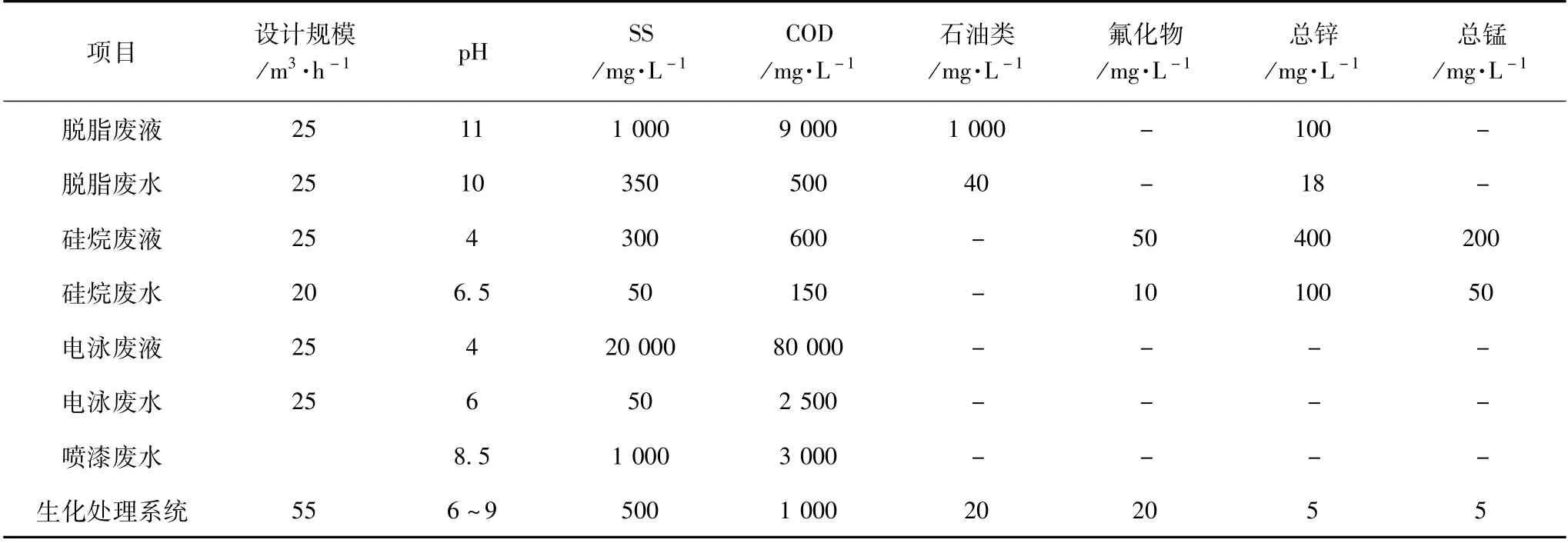

該項目設計水質水量見表1。

表1 設計水質水量

1.2 設計出水標準

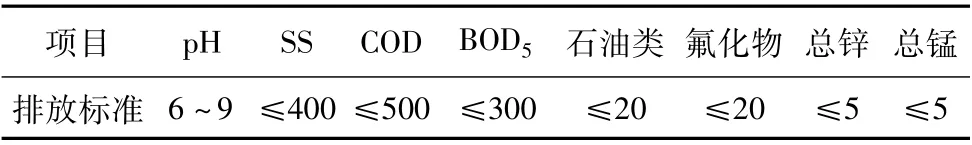

污水站排放標準執行《污水綜合排放標準》GB 8978-1996,一類污染物執行最高允許排放濃度,二類污染物執行三級標準。設計出水標準見表2。

表2 設計出水標準 mg/L

2 工藝流程

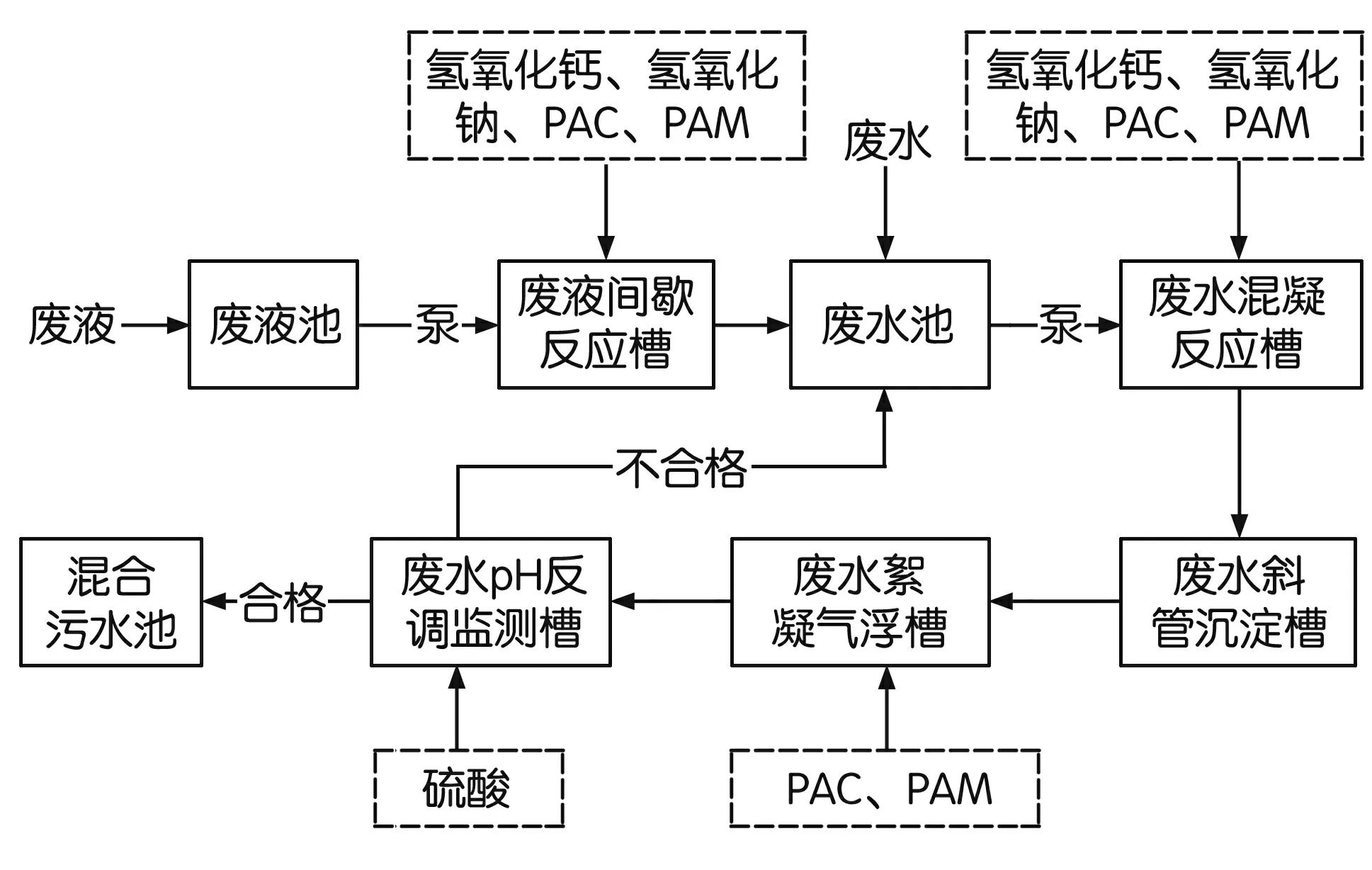

廢水處理系統工藝流程如圖1所示。

圖1 廢水處理系統工藝流程圖

2.1 脫脂廢水處理系統

2.1.1 脫脂廢液預處理系統

脫脂廢液→廢液提升泵→間歇式反應槽→至脫脂廢水預處理系統處理。

1.脫脂廢液排入脫脂廢液池,由池內配備的潛污泵,與PLC程序連鎖,自動定量提升廢液進入間歇式反應槽內進行處理,采用批序式物化反應處理工藝。

2.向廢液中投加氫氧化鈣溶液及氫氧化鈉溶液進行攪拌,對廢液中的污染物進行化學氧化還原反應,同時調整廢液pH值至10~11左右。

3.向廢液中投加PAC溶液進行攪拌,進行絮凝反應,捕捉廢液中的COD、BOD、SS、石油類、有機膠體、金屬離子等污染物,形成絮體從廢液中析出。

4.向廢液中投加PAM溶液進行攪拌,對槽內廢液中產生的絮體進行助凝處理,捕捉廢液中所有的細小絮體,形成比重大而密實的絮凝體。

5.經過混凝反應處理結束后的廢液進入澄清批序階段,采用靜止澄清工藝對廢液進行固液分離處理,沉降分離去除廢液中的絮凝體。

6.經過澄清后的上清液排入脫脂廢水池,進入脫脂廢水預處理系統進行再次處理。

7.在運行過程中產生的污泥沉降于本槽體底部的集泥斗內,通過底部的排泥閥排入物化污泥池進行后續的污泥處理。

2.1.2 脫脂廢水預處理系統

脫脂廢水→廢水提升泵→混凝反應槽→斜管沉淀槽→絮凝氣浮槽→pH反調及監測槽→至混合污水生化處理系統處理。

1.脫脂廢水經泵提升進入混凝反應槽,投加NaOH、Ca(OH)2、PAC、PAM藥劑,調整廢水pH值至9~10進行反應,再進入斜管沉淀槽,采用斜管澄清工藝對廢水進行固液分離處理。

2.經過沉淀槽處理后的廢水進入絮凝反應區,與投加的PAC和PAM溶液進行攪拌反應,再進入氣浮裝置的浮選區域,采用溶氣氣浮工藝對廢水進行浮選固液分離處理,進一步去除污水中比重輕的污染物。氣浮裝置在運行過程中產生的浮渣進入氣浮的渣泥槽,進物化污泥池進行后續的污泥處理。

3.經過高效氣浮處理后的廢水進入pH反調及監測槽,與自動投加的H2SO4溶液進行pH反調攪拌處理,這一過程由pH在線監測儀與變頻硫酸投加計量泵聯鎖自動運行,確保處理后的廢水pH值控制在7.5~8.5之間;經過pH反調處理后的廢水自流進入混合污水生化處理系統處理。當處理后的廢水pH大于8.5或pH小于7.5為不合格水,通過槽底的排空閥回流至脫脂廢水池內進入系統重新處理。

2.2 硅烷廢水預處理系統

硅烷廢水處理系統工藝流程如圖1所示。

1.硅烷廢液預處理系統。硅烷廢液→廢液提升泵→間歇式反應槽→至硅烷廢水預處理系統處理。

2.硅烷廢水預處理系統。硅烷廢水→廢水提升泵→混凝反應槽→斜管沉淀槽→絮凝氣浮槽→pH反調及監測槽→至混合污水生化處理系統處理。

2.3 電泳噴漆廢水預處理系統

電泳噴漆廢水處理系統工藝流程如圖1所示。

1.電泳廢液預處理系統。電泳廢液→廢液提升泵→間歇式反應槽→至電泳廢水預處理系統處理。

2.電泳噴漆廢水預處理系統。電泳噴漆廢水→廢水提升泵→混凝反應槽→斜管沉淀槽→絮凝氣浮槽→pH反調及監測槽→至混合污水生化處理系統處理。

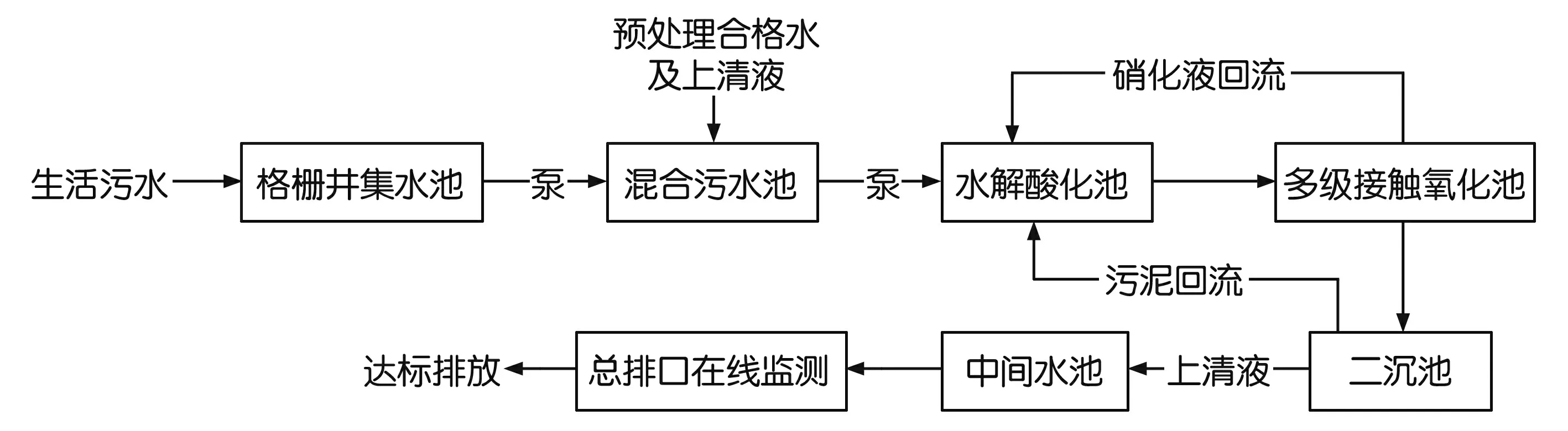

2.4 生化處理系統

生化處理系統工藝流程如圖2所示。

圖2 生化處理系統工藝流程圖

生化處理部分設兩套系統并聯運行。采用水解酸化+生物接觸氧化的處理工藝。

1.廠區產生的生活污水(包括淋浴廢水)通過廠區排水管網重力排至集水池中,池中設置機械細格柵,然后經過泵提升進入混合污水池中,與預處理后的生產廢水混合。混合后的污水經自耦式潛污泵提升至水解酸化池,提高廢水的可生化性。水解酸化池出水自流進入生物接觸氧化池,接觸氧化池分四級,池內均設組合填料,池底均設微孔曝氣器,通過鼓風機進行鼓風曝氣,保證溶解氧含量在2~4 mg/L之間。進一步去除污水中的有機污染物。第四級接觸氧化池內設內循環回流泵,回流至水解酸化池。多級生物接觸氧化池中,第一、二、四級設置在線溶解氧儀,對曝氣池中的溶解氧進行實時監測。

2.接觸氧化池出水進入二沉池配水槽然后在斜板沉淀池內完成固液分離,出水進入中間水池,經監測達標后溢流排放。必要時,可向配水槽進水端投加PAC和PAM,進一步提高出水水質。

2.5 污泥處理系統

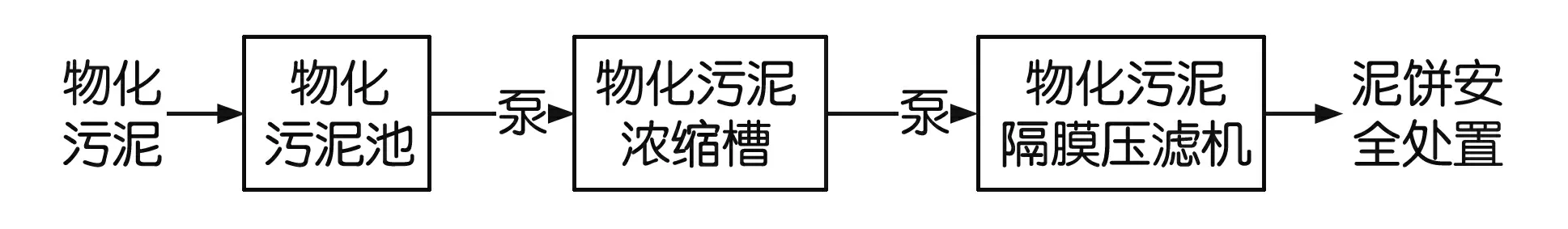

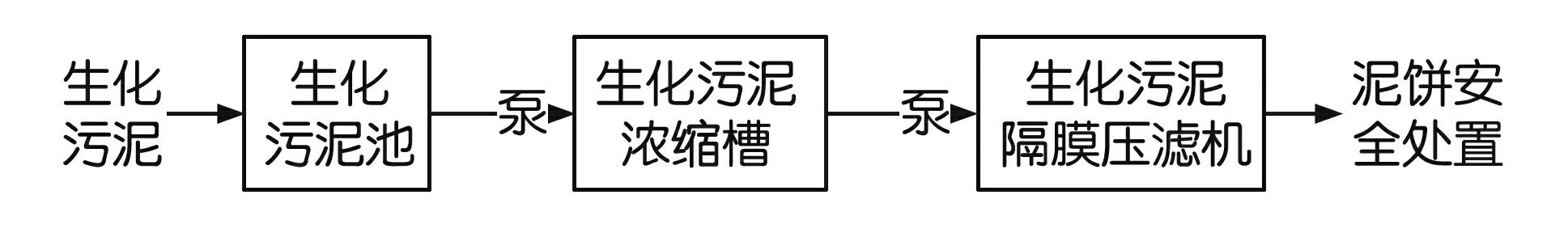

物化污泥處理系統工藝流程如圖3所示,生化污泥處理系統工藝流程如圖4所示。

圖3 物化污泥處理系統工藝流程圖

圖4 生化污泥處理系統工藝流程圖

設兩套污泥系統,分別處理物化污泥和生化污泥。濃縮效果不佳時可往濃縮池內投加PAM 陽離子。

各系統產生的物化污泥排入物化污泥池,生化段二沉池污泥經靜壓排泥至生化污泥池,再由污泥提升泵提升至相應污泥濃縮池進行濃縮,濃縮后的污泥由污泥泵送入隔膜壓濾機,帶二次壓榨,泥餅送入固廢中轉站臨時堆放,定期外運處置。污泥濃縮池上清液、壓濾液返回混合污水處理系統進行再處理。

2.6 加藥系統

藥劑均采用計量泵投加。

98%濃硫酸存于立式碳鋼儲罐中,采用計量泵投加。NaOH由粉狀NaOH配置,濃度為5%。

PAC由粉狀PAC配制,配制濃度10%;PAM陰離子由粉狀PAM配制,配制濃度0.1%;Ca(OH)2由粉狀Ca(OH)2配制,配制濃度10%。

藥液由人工配置,藥液箱設置液位計并設置低液位報警。

2.7 鼓風曝氣系統

鼓風機房設置鼓風機,均設置變頻器,為混合污水好氧處理提供氧氣,同時對廢液池、廢水池、污泥池進行混合攪拌。

3 自動控制

污水處理站工藝控制較復雜,為保證系統運行控制可靠、靈活、管理方便,該污水處理站采用樹形分支放射式布置,低壓控制元件集中設置在電控柜內,在現場可以進行手動控制和自動控制的轉換。整個控制系統采用一套可編程序控制器(PLC)及現場總線通訊控制系統對污水處理站電氣設備實現自動控制。設中控室集中控制與現場操作站,在集中控制間設上位機,通過上位機監控操作設備,可實現對下位機實時的數據采集、數據處理、數據圖形界面顯示及控制等操作。

4 污泥儲存

污泥儲存區用于堆放壓榨后的污泥,不準堆放其它廢物。物化泥屬危險廢物,其包裝、運輸、貯存等應符合《危險廢物貯存污染控制標準》(GB 18597-2001)之規定。危險廢物應分別堆放在各自的堆放區內,不準混合堆放。各堆放區之間應保持至少0.8 m的間距,堆放區與地溝之間應保持至少0.5 m的間距,以保證空氣暢通。固體廢物堆放高度不超過2 m。

5 材質選擇

5.1 主要設備

該項目槽體采用碳鋼制作內襯玻璃鋼防腐處理(五涂三布),防腐等級pH 2~14,提升泵采用自耦式潛污泵,304不銹鋼材質,機械密封采用碳化硅,介質pH 3~13,配套自動耦合手搖裝置。

5.2 管道選擇

1.投藥管道:采用UPVC耐壓管道,耐壓等級1.0 MPa,化工級。

2.自來水(給水)管道:管徑DN≥50 mm采用內襯塑(PE)鍍鋅鋼管,法蘭或卡箍連接;管徑DN<50 mm采用PPR管道,熱熔接連接。管道耐壓等級1.0 MPa。鋼塑復合管不得與閥門直接連接,應采用黃銅內襯塑的內外螺紋專用過渡管接頭。

3.污泥管道、放空管道、廢水、廢液管道及重力管道埋地部分:采用內襯塑(PE)鍍鋅鋼管,化工級,法蘭或卡箍連接;耐壓等級1.0 MPa。污泥二次壓榨水管耐壓等級1.6 MPa。

4.化驗間及重力流污、廢水管道采用UPVC排水塑料管,承插粘接。

5.空氣及壓縮空氣管道:空氣管水上部分及室內外架空管道采用內外熱鍍鋅鋼管,焊接連接;水下部分采用UPVC塑料管,化工級;其余管道除滿足土建埋地管道材質要求外采用鍍鋅焊接鋼管。壓縮空氣采用鍍鋅鋼管,絲扣連接。管道耐壓等級1.0 MPa。

5.3 閥門

1.投藥管采用截止閥、球閥或閘閥,耐壓等級1.0 MPa,材質與管道同或不銹鋼。

2.生產生活給水及復用水管道閥門采用球閥、截止閥、蝶閥或明桿閘閥,材質為球墨鑄鐵或不銹鋼,耐壓等級1.0 MPa。

3.污泥管道閥門采用截止閥、球閥或明桿閘閥,材質為球墨鑄鐵或不銹鋼,與液體接觸材質為PVDF或316不銹鋼,耐壓等級1.0 MPa。

4.廢水、廢液壓力管道閥門采用截止閥、蝶閥或明桿閘閥,閥體材質為球墨鑄鐵或不銹鋼,與液體接觸材質為PVDF或316不銹鋼;耐壓等級1.0 MPa。

5.空氣及壓縮空氣管道采用截止閥或明桿閘閥,材質為球墨鑄鐵或不銹鋼,耐壓等級1.0 MPa。

6.水泵出水管上均安裝防水錘消除止回閥。污廢水管道上止回閥為球形止回閥,其余為普通止回閥。

6 結 論

工程機械廠前處理和涂裝廢水類型主要分脫脂廢液(水)、硅烷廢液(水)、電泳廢液(水)和噴漆廢水,主要采用分質物化預處理加生化處理方式,主要工藝路線為水質水量調節+混凝沉淀+絮凝氣浮+水解酸化+接觸氧化+斜管沉淀,達到污水綜排三級排放標準排入市政管網,具有很好的環境效益。