改變金屬前驅物來優化二硫化鉬材料的生長

*龐冰雪 任紅濤

(聊城大學 山東 252000)

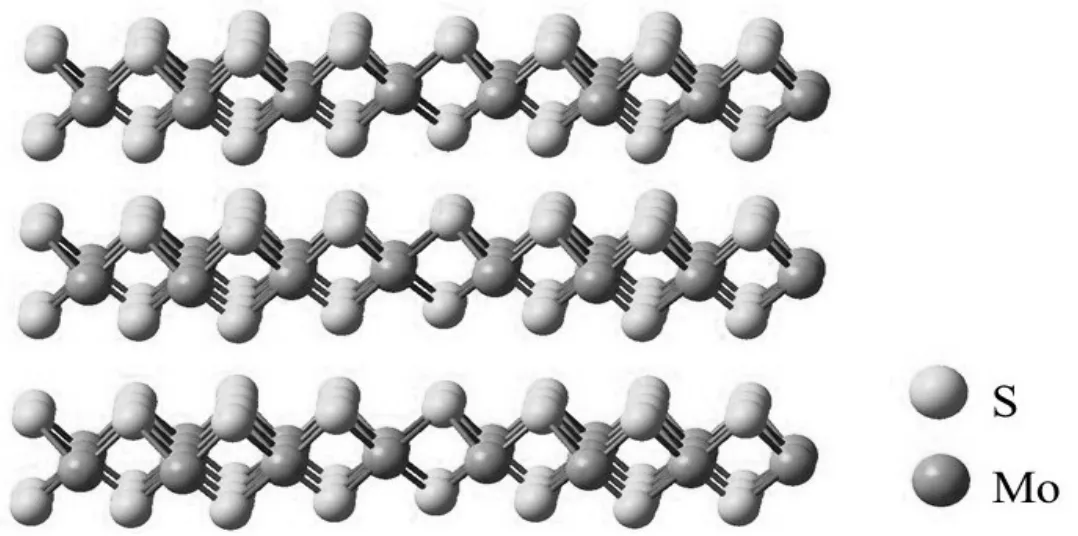

自從Novoselov[1]等人在2004年通過微機械剝離法成功剝離出了單層石墨烯后,二維材料均獲得了研究人員的普遍關注。然而,由于石墨烯是零帶隙材料,人們一直在尋找具有帶隙的二維材料。而二維過渡金屬硫族化合物(TMDCS)就是一類具有帶隙的材料,從而獲得了人們的青睞。TMDCs為MX2型的材料,M代表過渡金屬(如Mo、W等),X代表硫族元素(如S、Te和Se)。TMDCs相鄰層間也是通過范德瓦爾斯力相連接,層內以共價鍵相連接。大多數TMDCs的能帶間隙范圍在1-2eV之間,并且層數減少,其能帶間隙會隨之增大,當將材料剝離成單層時,能帶結構便轉變成了直接帶隙[2]。這種直接帶隙能帶結構將會大大提高光發射效率,有利于制備高性能光電器件[3]。MoS2是一種典型的TMDCs[4]。塊體MoS2也是通過范德華力結合在一起,這就為通過機械剝離法獲得[5]單層MoS2提供了可能。如圖1所示,單層二硫化鉬是由三層原子組成的,為兩層的S原子夾著一層Mo原子的類“三明治”夾心結構[6]。

圖1 二維層狀二硫化鉬的“三明治夾心”結構

MoS2有三種不同的相[7],分別為1T相,2H相和3R相,其中的1T相為金屬相,而2H相為半導體相。半導體的禁帶寬度較小,常溫下一般不導電。但對半導體加熱或摻雜后,價電子會獲得足夠的能量,從而越過禁帶躍遷至導帶,成為自由電子,同時在價帶留下空穴,即半導體在一定條件下可以導電。層狀二硫化鉬MoS2具有的特殊電子結構,決定了其在電子和光電器件領域有著潛在的應用。此外,從第一性原理的計算結果發現:塊體二硫化鉬為間接帶隙半導體,帶寬大約為1.2eV。電子發生通常由位于價帶頂部的Γ位置躍遷到位于導帶底部Γ和K的高度對稱點[8]。但是單層的二硫化鉬為直接帶隙半導體,躍遷情況明顯不同。

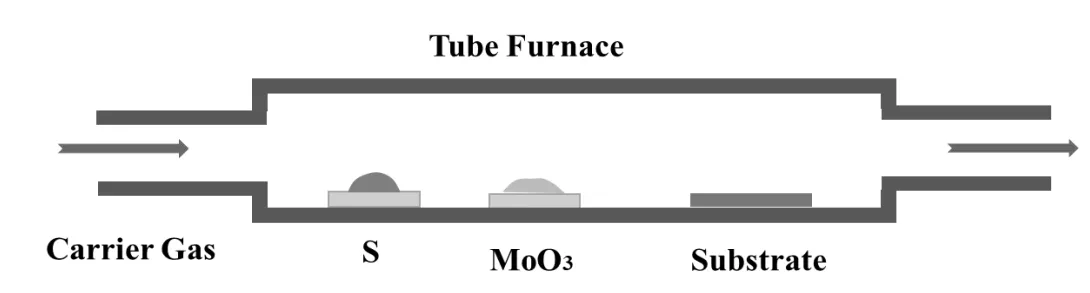

化學氣相沉積是把一種或幾種含有構成薄膜元素的化合物和單質氣體,通入放置有基底的反應室使其發生反應,并在基底表面沉積固態薄膜的工藝技術(圖2)。因為它可以以低成本制備出高質量的材料,所以化學氣相沉積(CVD)成為了最有前途的方法之一。但是由于多種前驅體會發生升華和擴散過程,使得其生長機制相當復雜,所以該方法的可控性、和重復性仍然是一個巨大的挑戰。通過實驗發現,影響生長的關鍵技術參數主要包括非金屬前驅體、金屬前驅體、基底種類、溫度、氣體流量等。本文主要總結了金屬前驅物對制備二硫化鉬材料的影響。

圖2 傳統CVD系統簡易裝置示意圖

1.金屬前驅物的狀態對制備二硫化鉬的影響

(1)固態金屬前驅物

諸如金屬氧化物,金屬氯化物之類的固態金屬前驅物,通常被做為鉬源來制備二硫化鉬材料。Lin等人[9]提出了一種薄膜引導生長的方法:首先將純度為99.998%的MoO3粉體預沉積為理想厚度的MoO3薄層,同時將該薄層作為前驅體。隨后在硫氣氛中制備二硫化鉬材料。他們在英寸級的藍寶石基底上獲得了均勻的單層MoS2。但由于晶疇尺寸較小(<10nm),導致很難獲得高結晶度的薄膜。由于金屬前驅體的快速升華,會形成過多的成核位點和較厚的晶疇;而較慢的升華速率,則有利于形成均勻濃度的金屬前驅體蒸汽。這兩者對制備單層MoS2薄膜非常關鍵,此外,Wang等人[10]研究了MoS2形貌與基底位置的關系。實驗發現:固體前驅物的蒸發,會在管式爐內形成密度梯度,導致MoS2形貌對基底位置有著高度的依賴性。

(2)液態金屬前驅物

目前通過CVD制備MoS2薄膜,通常都會采用固態前驅物。然而CVD需要對溫度和壓力進行精準控制,從而提供穩定的前驅物供給。同時由于硫粉和金屬氧化物飽和蒸氣壓存在著顯著的差異,使得采用固態金屬前驅物時,反應的可控性和重現性都較差。為了解決這個問題,S.Feng等人[11]提出了一種液體前驅物化學氣相沉積(LCVD)制備MoS2薄膜的方法,獲得了超高質量的單層MoS2。該實驗通過鼓泡將含十二烷基硫醇的溶液引入爐中,實現了在生長過程中對前驅物濃度的精準控制,從而制備出了高質量的材料。其質量可以比擬機械剝離的MoS2樣品。通過理論模擬發現:硫醇分子在生長過程中會被吸收到MoS2的硫空位中,填補了這些缺陷。多種實驗結果表明該方法將會促進MoS2在光子和光電領域的應用。

(3)氣態金屬前驅物

除了固態和液態金屬作為前驅物之外,還可以利用氣態金屬作為前驅物。雖然基于固態前驅體(例如MoO3和MoCl5)的CVD方法,已經可以更好在大尺度對薄膜厚度進行控制。但是該材料只在特定區域表現出優良的電學性能,沒有表現出空間均勻的高載流子遷移率。

Kang等人[12]利用金屬有機化學氣相沉積(MOCVD)獲得了晶圓級的MoS2和WS2單層膜。其前驅物使用氣相金屬有機化合物Mo(CO)6和W(CO)6代替了傳統的金屬氧化物MoO3和WO3,生長基底為氧化硅。該方法可以通過流量控制計精確的控制Mo源和S源的濃度,有利于制備出均勻的薄膜。所得的樣品表現出了晶圓級均勻性、固有的光學性能、優異的電學性能和結構的延續性。與傳統CVD相比,該方法對金屬前驅物的供給有著更好的可控性,提出了一種制備晶圓級TMDC薄膜的方法。盡管如此,制備大尺寸均勻的TMDC薄膜仍然是一個挑戰,同時金屬有機化合物的高毒性也是一個無法回避的缺點。

2.氧化物抑制劑輔助生長(OlAG)

由于難以精準控制前驅物蒸汽的釋放,以及難以定量控制二維MoX2的動力學生長,這使得通過該方法制備材料一直存在著一個挑戰。同時通過使用傳統CVD方法,很少去深入探討反應動力學機理。Run等人[13]提出了利用氧化物抑制劑(OIs)覆蓋鉬源的方法,控制Mo蒸汽的釋放。實驗分析發現:由于較厚的氧化物抑制劑層能夠增加Mo蒸汽的擴散通道,同時可以將增加的Mo源困在氧化物抑制劑層中,從而可以逐漸釋放Mo蒸汽,增加薄膜的均勻性。采用氧化物抑制劑輔助生長(OIAG)的方法已經成功制備出2D MoX2(X=S,Se,Te)單層膜。盡管只制備出了離散的MoTe2薄片,但均達到了厘米尺度。該方法將會加深我們對制備二維MoX2的理解,并可以對反應動力學進行精準控制。

3.溶解沉淀輔助CVD生長

采用固態金屬前驅物制備樣品通常有兩個缺點。首先,固態金屬作為前驅體存在著高度的位置相關性[10],從而造成了二硫化鉬樣品的不均勻性。其次,在傳統的CVD裝置中,MoO3和S的供給共用同一擴散通道,這樣鉬源與硫源蒸汽可能在氣相中發生副反應,形成副產物并沉積在二硫化鉬表面污染樣品。為了解決這些問題,研究者們付出了很多努力,例如使用氣相[12]或液相[11]的鉬源和硫源,或者是預沉積鉬源引導生長[9]。盡管如此,要生長一個均勻、超潔凈和大尺寸的二硫化鉬仍然困難。

Zheng等人[14-15]提出了通過“溶解沉淀”法來控制金屬前驅物,并在厘米級的基底上得到了均勻的單層膜。該方法將金屬前驅物限制在兩片玻璃之間,其上部玻璃較薄,下部玻璃較厚。金屬前驅物Na2MoO4在加熱的情況下會溶解為液態,隨后擴散到上部玻璃表面,并作為反應物在高溫下生長二硫化鉬薄膜。其優勢在于Mo源和S源沒有共用同一擴散路徑,避免了兩者在氣相中發生反應,產生副產物污染樣品。傳統CVD生長出的MoS2薄膜,在邊緣和平面上都可以觀察到許多小顆粒,表面不潔凈;而該方法獲得的樣品,除了幾處突起處其表面都很干凈;在該方法中,金屬前驅物的供應更加均勻,質量更高。該工作提供了一種簡單的方法,控制金屬前驅物的釋放速率來促進樣品制備。

4.聚合物輔助CVD生長

聚合物輔助沉積法是將可溶性的金屬鹽與聚合物聚乙烯(PEI)混合,其中金屬離子通過共價鍵或靜電作用和PEI形成均勻穩定的前驅體溶液,將前驅體溶液超過濾后旋涂在基底上,隨后在相應的氣氛及溫度下生長即可得到所需要的薄膜。聊城大學任紅濤博士團隊[16]利用聚合物輔助沉積法制備出了二硫化鉬薄膜。首先將含鉬的聚合物溶液旋涂在基底上,在管式爐中將前驅物熱解聚并硫化得到光滑連續的薄膜。令人激動的是,當探針觸發平整薄膜時,會自發形成褶皺,并且褶皺的三維結構與薄膜厚度具有相關性。

5.結論

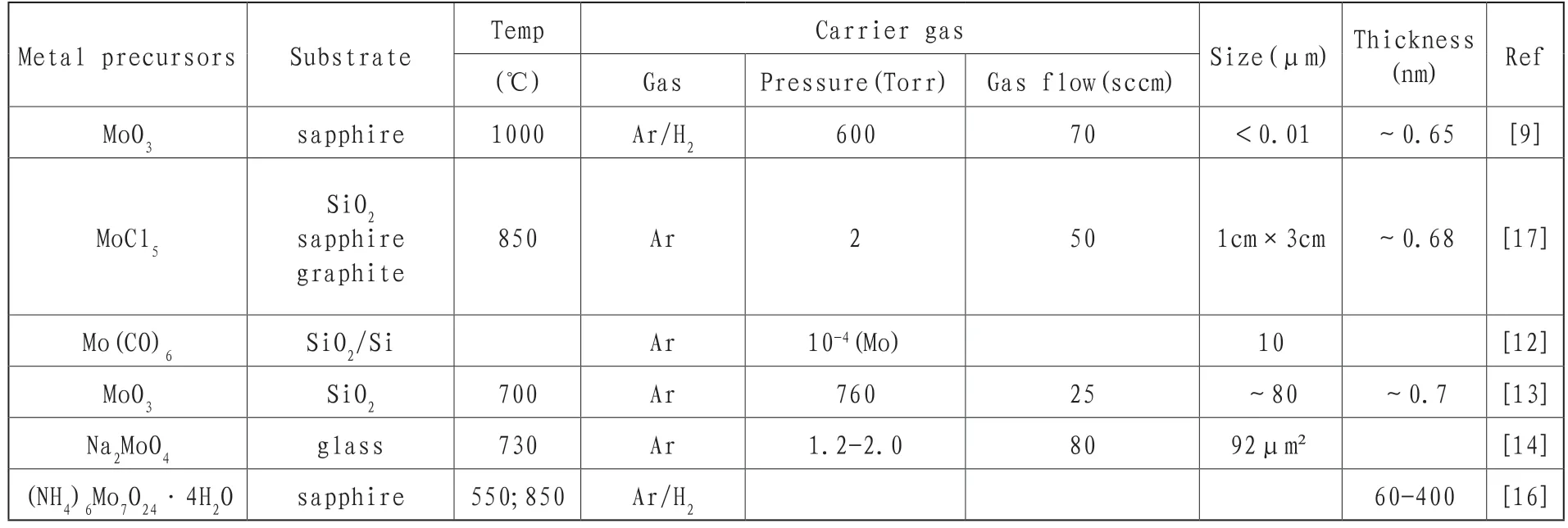

在這篇綜述中,總結了各種用于化學氣相沉積生長二硫化鉬的金屬前驅物,以及可以控制金屬前驅物濃度釋放的各種方法。同時,利用化學氣相沉積生長MoS2也存在許多變量需精確控制,比如金屬前驅物、非金屬前驅物、襯底、溫度、氣流等。其中對于金屬前驅物的影響,主要在于其在CVD生長MoS2過程中濃度是否可以逐漸均勻釋放。為解決這一問題,研究者們做了許多新奇的創新(見表1)。

表1 CVD生長MoS2金屬前驅物綜述

(1)其中對于傳統化學氣相沉積,多使用固態金屬前驅物,由于金屬前驅物升華與擴散,導致在襯底不同位置二硫化鉬濃度有所不同,即存在位置依賴現象。而后在此基礎上改進的使用液相前驅物、氣相前驅物,雖然也有不足之處,但與固態金屬前驅物相比,能夠更精確控制金屬前驅物濃度的釋放,生長出高質量的MoS2薄膜。

(2)通過使用氧化物抑制劑(例如SnO2,Al2O3等)控制金屬前驅物濃度的釋放,來獲得高質量MoS2薄膜。將氧化物抑制劑覆蓋在Mo源之上,使Mo蒸汽困在氧化物抑制劑層中,緩慢釋放。

(3)利用空間限域法控制金屬前驅物濃度的釋放,且能夠消除Mo蒸汽和S蒸汽在氣相中發生反應的隱患。利用一個簡單的裝置,將金屬前驅物置于兩塊玻璃板之間,經加熱后,金屬前驅物后擴散到上部玻璃表面并與擴散到玻璃表面的S蒸汽發生反應,生長得到高質量MoS2薄膜。

(4)利用聚合物輔助沉積MoS2薄膜,金屬離子作為前驅體與聚合物配位,金屬陽離子與聚合物氮原子上的孤對電子形成共價配合物,從而保護金屬離子,到達一定溫度時,聚合物會自動解聚裸露出Mo離子,并與S發生反應獲得MoS2薄膜。