基于無損檢測結果的鋼絲繩狀態評價的研究初探

*李 磊

(南通市產品質量監督檢驗所 江蘇 226011)

對于鋼絲繩安全評測來說無損檢測作為重要環節,同時也是在鋼絲繩內、外部損傷探測的重要手段,國內外針對鋼絲繩維護和管理提出明確要求。比如由新西蘭提出的客運索道應用規范,我國提出的架空索道用鋼絲繩檢驗及報廢規范,可以說鋼絲繩無損檢測目前已經成為旅游、礦產等多個領域中的重要構成。在目前鋼絲繩無損檢測方法中,磁性無損檢測方法應用較廣,該方法是通過粒子系統能夠針對鋼絲繩進行勵磁,使其磁化飽和之后測量鋼絲繩缺陷導致磁場變化情況,基于此來判斷鋼絲繩的缺陷程度及性質、位置等。本研究從鋼絲繩檢測實際情況出發,并以鋼絲繩金屬截面積損失為例,分析鋼絲繩無損檢測儀器檢測結果以及狀態評價。

1.鋼絲繩缺陷描述

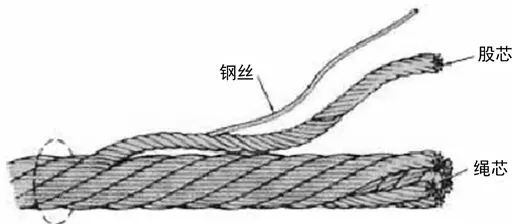

圖1為典型鋼絲繩的結構示意圖。

圖1

其是由繩芯、繩股、鋼絲層共同構成的,其中繩芯能夠起到儲存油,潤滑和支撐作用,包括天然纖維芯、金屬芯、合成纖維芯等,繩股是鋼絲繩構成的重要構成結構,其涉及三角股、圓股、橢圓股等形式,是鋼絲繩的重要承載結構。鋼絲繩本身的結構對于電磁檢測產生的影響體現于磁化作用,由于鋼絲繩結構不同,即金屬填充系數不同,因此在磁化過程中對于勵磁磁化能力的要求也會不同。通常8股高于6股繩,三角股繩一般高于圓股繩,金屬芯繩一般高于非金屬芯繩。從其結構上來看,對于電磁檢測產生的影響體現于信號復雜度上,比如對于交互捻的繩來說,鋼絲在繩股旋向和繩股在鋼絲繩整體旋向不同,在檢測過程中斷絲形成的漏磁場較強,檢測信噪比高,同向捻的繩來說,鋼絲在繩股旋向以及繩股在鋼絲繩整體旋向會形成一定夾角,因此在檢測時斷絲形成的漏磁場較弱產生,信噪比低,部分鋼絲繩存在不同直徑配絲,漏磁信號強度相比普通絲來說會更低,并且會增加斷絲量化和識別難度。對于鋼絲繩來說,由于結構不同導致的缺陷,數量類型也會存在差異,因此檢測難度也不同,比如對于面接觸鋼絲繩來說一般為連續面磨損,對于線接觸鋼絲繩來說一般為連續線磨損,對于點接觸方式上來說一般為不連續點磨損。此外,對于鋼絲繩結構來說,在檢測目標上對電磁檢測產生的影響也會在差異,比如金屬芯鋼絲繩斷絲可發生于內部或外部,而對于纖維繩芯鋼絲繩來說斷絲主要為外部,單層股鋼絲繩斷絲在外部,而多層股鋼絲繩斷絲在內部,點接觸鋼絲繩存在較多斷絲,面接觸鋼絲繩磨損較多。對于電磁檢測法來說,鋼絲繩存在兩種類型,缺陷包括IF缺陷以及IMA缺陷,其中lF缺陷表現為斷絲,包括銹蝕、斷絲、磨損、過載、疲勞短絲等。IF缺陷利用電磁檢測是表現為突變漏磁場,一般漏磁場的強弱是與鋼絲繩缺陷尺寸,分布性質具有一定聯系的,檢測難度通常是與鋼絲繩缺陷形式和數量具有一定聯系。對于IMA缺陷來說體現于較大缺陷影響區,一般位于軸向方向,尺寸長,相對來說IMA鋼絲繩缺陷檢測較為容易,但其軸向定位精度和分辨率較低。

2.鋼絲繩狀態評價基礎

(1)失效模型

對于鋼絲繩破壞原因來說可采取分為三種,包括磨損、腐蝕和疲勞,通常鋼絲繩失效一般是多種因素共同作用導致的,鋼絲繩失效除突發意外之外,一般表現為直徑縮小、斷絲或斷股,會降低鋼絲繩強度,使其達到強度極限值,而導致鋼絲繩破壞。通常鋼絲繩懸掛之后再使用一段時間,由于捻制結構限制,導致鋼絲繩結構緊密,鋼絲繩載荷分布均勻受力,鋼絲彼此的應力抵消會從一定程度上使鋼絲繩破斷拉力增加,之后鋼絲繩強度受到損失會使鋼絲繩破斷拉力強度降低,達到一定程度之后會突然斷裂。結合鋼絲繩實際情況,如圖2所示為鋼絲繩失效模型示意圖。

圖2

圖2中縱坐標分別為鋼絲繩強度和鋼絲繩截面積,可采用100作為鋼絲繩強度和截面積基準,用于表示在使用鋼絲繩整個過程的具體變化。在使用鋼絲繩時結合研究發現,繩失效表明在選擇鋼絲繩時傾向于選擇系數法,需考慮鋼絲繩抗彎曲,疲勞強度,抗沖擊載荷強度等相關因素的影響。進一步分析鋼絲繩破壞主要由于其抗拉強度,隨使用周期增加,使其抗拉強度降低,在使用鋼絲繩時其強度可表示鋼絲繩整繩破斷拉力。結合鋼絲繩強度標準,如下公式所示為鋼絲繩的整繩破斷拉力。

式(1)中,鋼絲繩所有鋼絲破斷拉力和為Sa,也被稱為是集中破斷拉力,鋼絲繩系數為K,K值與鋼絲繩結構潤滑和受力情況具有一定聯系。

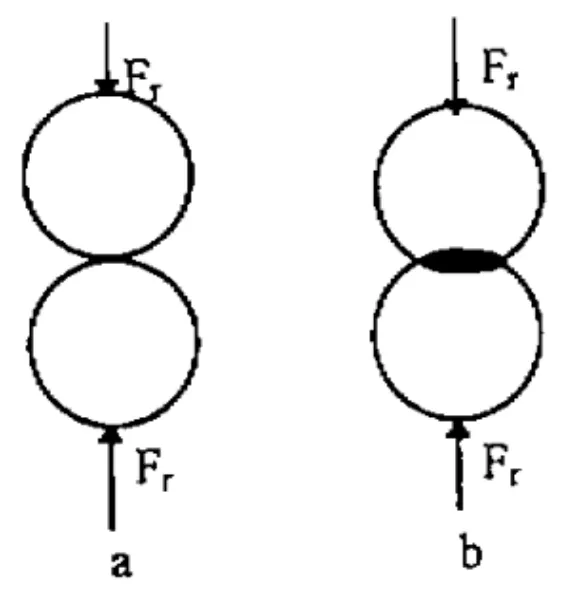

對于鋼絲繩鋼絲之間接觸應力能夠根據赫茲公式分析,對于鋼絲繩在未承受載荷作用力之前,如圖3所示為鋼絲間接觸關系。

其接觸面積為0。在鋼絲受到壓力后接觸部位會出現變形如圖3b所示,接觸線為矩形,接觸面接觸點為橢圓形,接觸面接觸面各點對應變形量會按照規律產生接觸應力。結合彈性力學研究表明,如果鋼絲無磨損,這種情況下兩鋼絲間接觸應力增加應力軸向分力反作用于鋼絲繩軸向拉力中,最終鋼絲繩整繩破斷拉力低于鋼絲所有的破斷拉力總和,在鋼絲上出現磨損時,接觸面積增加,接觸應力減小,接觸應力的減小從一定程度上能夠彌補鋼絲繩磨損減小強度。根據公式,在整個鋼絲繩有效使用過程中鋼絲繩整繩破斷拉力變化較小,但在后期使用過程中,由于赫茲應力減小為0,并且鋼絲繩系數為固定值,鋼絲磨損減小強度逐漸減小,減小接觸應力無法抵消所增加的強度損失,會使鋼絲繩失效,由于鋼絲繩拉應力和彎曲應力具有復雜性,無法估計其對于鋼絲繩強度產生的影響,因此無法利用無損檢測法來判斷鋼絲繩整繩破斷拉力。結合上述研究,鋼絲繩破斷強度無法表示其使用安全性,因此需驗證鋼絲繩的安全性能。

圖3

(2)強度損失指標評價

假如P為鋼絲繩的承載載荷,P能夠在最大值范圍內進行變化,鋼絲繩整繩破斷拉力為Sb,在Dbmin范圍內如式(2)所示。

這種情況下表明鋼絲繩能夠實現安全使用。結合上述研究,如果鋼絲繩為新繩,這種情況下鋼絲繩潤滑較好且未受損,因此k值最小,假設新鋼絲繩整繩破斷拉力為Sbnew,其中破斷拉力為Sanew,那么鋼絲繩整繩的破斷拉力損失如式(3)所示。

鋼絲繩最大破斷拉力損失是鋼絲繩強度的重要評價指標,其與鋼絲繩破斷拉力有一定差別,在鋼絲繩使用時需要定期從鋼絲繩中截取一段進行實驗,由于操作方便性及可能性,因此研究學者所截取的鋼絲繩無法確保其為鋼絲繩的脆弱段,利用該數據進行鋼絲繩強度判斷是比較危險的,根據公式雖然能夠基于鋼絲繩破斷拉力角度出發,以判斷其使用情況,但只有求出多次檢測鋼絲繩強度損失最大數值,才能夠評價鋼絲繩狀態。結合上述公式,鋼絲繩最大強度損失主要是由于鋼絲繩鋼絲破斷拉力的整體損失,從檢測方面上來看,該公式能夠排除無法測量的數值及鋼絲繩系數,如果能夠掌握鋼絲繩每根鋼絲破斷拉力,則可獲取鋼絲繩狀態。結合相關指標,利用有效檢測儀器了解截面鋼絲繩鋼絲損傷情況,以及被檢測鋼絲全程損傷處分布情況,結合集中程度,能夠判斷鋼絲繩全長最弱位置,有效截面積和強度降低量。

3.無損檢測中鋼絲繩狀態評價分析

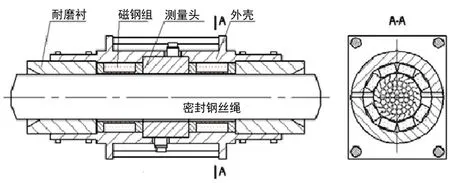

如圖4所示為利用漏磁法進行鋼絲繩斷絲檢測的原理。

圖4

整個勵磁回路是由空氣隙、磁鋼、銜體、鋼絲繩共同構成的,磁鋼能夠為勵磁回路提供磁化能量,進而使鋼絲繩去飽和磁化作為鐵磁性物質,鋼絲繩斷絲能夠使部分磁阻發生明顯變化,并且在附近空氣中形成了勵磁場。磁場元件可捕獲漏磁場進行分析,進而掌握鋼絲繩斷絲情況。如圖5所示為密封鋼絲繩斷絲檢測探頭的結構示意圖。

圖5

利用永磁磁化的方式作為傳感器漏磁場,可通過或器件進行測量,無損檢測儀器斷絲檢測精度是與鋼絲繩磁化斷絲和結構具有一定聯系的,由于鋼絲繩結構具有復雜性,并且電磁場具備非線性,因此斷磁檢測難度是比較大的。研究學者利用模糊數學小波分析,神經網絡等多種方法進行斷絲量化識別并獲得一定成果,然而對于鋼絲繩斷絲量化檢測精度仍會受到一定程度的限制。通過研究發現,影響鋼絲繩斷絲量化精確度的因素包括信號處理能力,磁場測量方法,磁化能力和信號識別算法。斷絲形成的磁場包括鋼絲內部磁場和鋼絲外部漏磁場。目前可利用數值法表示公式內部磁場研究,該方法能夠模擬多種實驗條件,修改參數,以制作各種類型的缺陷,基于有限元分析法,利用有限元分析軟件,并仿真鋼絲內外部磁場利用數據分析平臺,即matlab軟件進行分析。

(1)斷絲檢測結果評價

結合研究發現,對于鋼絲磨損以及無銹蝕均會使鋼絲繩抗拉強度不降低,根據多個研究結果表明,新鋼絲繩與舊鋼絲繩破斷力基本無明顯變化,主要由于多種因素存在或個別鋼絲存在疲勞裂紋會導致鋼絲繩破斷力有一定程度較低,這種情況下鋼絲拉斷力降低,只能控制在5%的范圍內。由于鋼絲繩抗拉強度降低量較少,因此集中破斷力降低是由于鋼絲導致鋼絲繩有效截面積減小,因此有效金屬面積減少程度會使集中破斷力也相應減少,而事實上鋼絲繩斷絲并不會在同一截面中形成。結合鋼絲繩捻制斷絲情況可判斷鋼絲繩強度損失情況,如果能夠忽略鋼絲抗拉強度的變化,可用下列公式來表示新鋼絲繩與具備斷絲的鋼絲繩強度損失情況。

式中,金屬截面積損失系數用f%進行,表示即捻距內鋼絲斷絲面積占所有鋼絲斷面積的比例。

(2)磨損檢測結果評價

對于鋼絲繩來說其磨損包括變形、內部和外部磨損這三種類型,典型外部磨損,包括圓周和單周磨損,這種類型的磨損均會導致鋼絲繩有效金屬截面積有一定程度減小,對于變形和內部磨損來說,通常與鋼絲繩銹蝕同時發生,并且其對于鋼絲繩金屬截面積產生的影響較小。利用磁信號檢測時特征不明顯,因此研究學者提出對于鋼絲繩內部磨損及磨損檢測以及評價難度較高,需根據其他因素進行分析。

結合鋼絲繩破斷實驗研究發現,沿著鋼絲圓周磨損的基礎上,如果鋼絲磨損度較小,這種情況下斷面積減小率是與鋼絲繩強度降低率基本一致的,當鋼絲繩磨損程度增加之后,鋼絲繩強度降低上升加速,在處于局部磨損的基礎上,鋼絲破斷之后,斷面積減少率是與鋼絲繩強度降低率基本一致的。通過分析磨損對鋼絲繩強度產生的影響,結合公式對于鋼絲繩磨損強度可分為兩個方面。第一,利用鋼絲繩直徑測量儀,從多個方向對鋼絲繩直徑進行測量,如果在不同方向上鋼絲繩直徑變化基本一致,則為圓周磨損,在某兩個方向上鋼絲繩直徑變化量相差較大,這種情況下可認為其屬于單周磨損。如下公式所示為鋼絲繩單周磨損時鋼絲繩強度損失計算公式。

式中,單周磨損導致鋼絲繩最大破斷拉力損失為LBS%max,鋼絲繩集中破斷拉力損失為LAS%,鋼絲繩截面積損失為LMA%。而相對鋼絲繩圓周磨損情況來說需要綜合考慮。公式(6)為鋼絲繩圓周磨損導致鋼絲繩強度損失計算公式。

(3)銹蝕檢測結果評價

通過實踐研究發現,鋼絲繩銹蝕對于其強度產生影響較大,并且影響程度高于鋼絲繩磨損和斷絲產生的影響,由于當前實際生產需要礦井一般采用線接觸結構或者異形股結構的鋼絲繩,大多數礦井在換繩過程中斷絲基本一致,由于鋼絲銹蝕對其強度產生影響,相對鋼絲磨損和斷絲較為嚴重。目前對于鋼絲銹蝕未找到合適的方法來進行度量化,結合實踐經驗,當鋼絲繩發生輕微銹蝕或點蝕,這種情況下可通過局部截面積損失信號進行檢測,如果鋼絲繩出現嚴重銹蝕,這種情況下可利用截面積損失信號反應,結合該現象提出綜合截面積損失檢測信號以評價鋼絲繩狀態。第一,需要在鋼絲繩中任意選取一段,并對該段信號標定確定截面積損失信號極限,如果鋼絲繩出現銹蝕缺陷,這種情況下由于銹蝕不均勻,因此鋼絲繩不同位置磁性能會發生變化,能夠利用局部截面積信號進行表示,則表現為突變信號增加,在股波信號中所疊加的背景噪聲頻率增加,結合局部截面積信號可發現斷絲根數較多,由于斷絲信號實際狀態并未表示出斷絲,因此由于鋼絲繩銹蝕缺陷,導致研究學者誤判為鋼絲繩斷絲,可將其作為當量斷絲,利用斷絲定量識別軟件,可識別對應的當量斷絲面積。第二,鋼絲繩會使磁化段中鋼絲繩金屬截面積降低,進而降低導磁性能,由于鋼絲繩腐蝕具備復雜性,其對于鋼絲繩機械性能產生的影響明顯高于磨損和斷絲影響,因此可通過圓周磨損強度公式來表示鋼絲繩銹蝕導致的強度損失情況。

4.小結

無損檢測的方法和儀器對于鋼絲繩使用來說具有重要意義。對于無損檢測的方法和儀器評估是十分重要的。本研究深入分析電磁無損檢測方法,對于其缺陷表達和性能評估進行系統分析研究。除此之外,在該項研究提出了鋼絲繩狀態評價公式,該公式中含有多種經驗因素,但可通過數學公式進行推導,該方法能夠為鋼絲繩維護人員獲取檢測結果,同時對于鋼絲繩使用評價提供理論基礎。