回采工作面過大斷層、無炭柱超前預裂爆破技術的應用研究

*昝文東

(山西汾西宜興煤業有限責任公司 山西 032300)

在近幾年的發展過程中,隨著我國煤礦開采行業的整體發展速度不斷加快,煤礦資源的開采總量也在不斷上漲,但是由于淺層煤礦資源的開采量不斷加大,造成煤礦資源的開發必須要朝著更深層次的地下空間進行,經常會受到比較復雜的地質條件因素的影響,對整個煤炭資源的開采工作造成了較大的難度,同時還會存在一定的安全風險問題。在傳統的煤礦工作面開采工作過程中,工作面回采過程中大斷層無炭柱期間需要放震動炮,整個工作流程相對比較復雜,同時經濟成本的消耗量相對較大,會直接影響到整個工作面的開采工作。因此,必須要結合煤礦開采工作的實際地質條件工作情況,對回采工作面大斷層無炭柱超前預裂爆破技術進行合理應用,有效解決傳統煤礦回采工作面開采過程中所存在的各種問題和不足。

1.項目概況

結合我國某地區一處煤礦開采工作案例展開分析和研究,通過實地勘察之后發現,本次煤礦開采工作面橫向走向長度為1896m,傾斜長度為135m,回采工作面煤層平均厚度為11.5m,回采工作面煤層傾角范圍在1°~12°之間,平均傾度大小為6°。在回采工作面的煤礦開采過程中,工作面的總采高為3.5m。根據本次煤礦開采工作地質環境資料,該掘進工作面揭露斷層共有6條,整個回采工作面的開采工作效率相對較低,同時存在一定的安全風險,前期的人力、物力投入量相對較大。為了有效提高該煤礦開采工作的質量和效率,需要對開采工作面過陷落柱的巖石條件展開進一步弱化處理,同時通過超前工作面深孔預裂爆破施工處理方法,配合使用輔助破碎機設備對巖石進行粉碎,有效保證工作面回采過程中可以順利陷落柱[1]。

2.超前預裂爆破技術的具體應用策略

由于深孔爆破工作的開展,具有一次性處理區域面積相對較大,處理后巖石塊度較小,針孔爆破工作完成后,需要在炮孔周圍區域形成一定面積的碾壓區、裂隙區及震動區域,壓碎區的半徑通常較小,彈性振動區域臨時沒有產生破壞,對巖石產生的作用主要包含裂隙區域。通過相關工作人員到現場觀測分析之后發現,裂隙區域范圍內的巖石產生量相對較小,但是其中仍然具有一定的殘余強度。通過設置點孔工作面板,保證頂板位置不會受到明顯的破壞問題。

(1)打孔位置確定

在本次煤礦開采工作面陷落柱靠近煤礦運輸巷道一側,根據工作人員的鉆孔探測情況分析可以得出,該位置的陷落柱直接注落在工作面內部,同時陷落柱直接分布在工作面的內部區域,沿著回采工作面橫向走向長度為35m,同時沿著回采工作面的縱向長度大約為25m。因為陷落柱的位置直接和運輸巷道保持平行,在使用運輸巷道朝著線路正方向進行打孔,實施預裂爆破工作過程中需要對爆破施工方案進行針對性設計,有效防止對陷落柱產生不良影響。如果在爆破方案的設計過程當中,對于打孔位置沒有做出明確的判定,那么在進行爆破的過程當中,在陷落柱這一部分就很有可能會出現危險,而且工作人員的分析過程當中陷落柱的位置應該是在工作面的里面,如果沒有確定好實施方案,就貿然行動,那么在爆破的過程當中,就有可能會出現塌方的問題。

(2)鉆孔處理工作

在鉆孔工作過程中通過使用ZY-2300型專用巖石鉆機設備來進行操作,該鉆機設備在使用過程中比較明顯的特性,表現在整個機械設備的重量相對較輕、操作比較簡單,通過使用直徑大小為94mm的鉆頭對其進行打孔處理,同時在鉆孔工作當中,需要根據規定的角度進行鉆孔定位處理,當鉆孔達到煤層內部之后則可以停止打孔,同時通過空轉5min之后,使用高壓水將孔洞內部的碎屑進行徹底清理。針對于這部分清理工作就一定要做到位,因為鉆孔是為了后續的炸藥填裝工作,如果孔洞的內部碎屑沒有清理干凈,那么在接下來的裝藥過程當中就很有可能會出現問題,如果碎屑摻雜在火藥內,在引爆的過程當中,就很有可能因為碎石而阻斷火藥的引燃,如果火藥在引燃的過程當中中斷,那么就需要相關人員去進行檢查,在這個過程中,如果火藥又突然引燃,就很有可能會出現危險,所以針對于孔洞的清理問題,一定要重視起來。

(3)裝藥工作

為了有效防止深孔爆破工作過程中產生管道效應,在炮孔當中需要加裝導爆索,裝藥使用PVC管進行脫模,先將炸藥導爆索直接放置在75mm的PVC管道當中,然后將PVC管道直接加入到炮孔內部,然后需要進行封孔處理。在地面結構部分需要制作好炮泥,制作炮泥的直徑大小為95mm,為了充分保證封口工作的質量和效果,需要對炮泥的加水量進行嚴格控制,工作人員可以通過用手拿捏的方式,保證炮泥可以正常成型為基準,在封口工作過程中需要將封泥進行充分振搗。

(4)氣爆工作

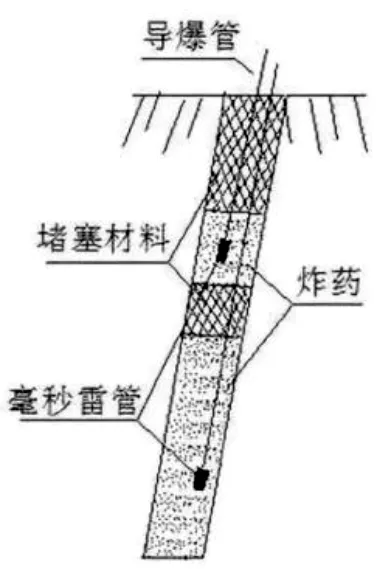

在炮孔爆破工作當中,采用的是局部并聯和整體串聯的爆破工作方法來加以開展,每個炮孔當中裝入兩個雷管,同時炮孔內部的雷管使用的是并聯連接方法,孔洞和孔洞相互之間使用相互串聯的方法來進行控制,炸藥的起爆時間每次起炮的炮孔數量不能超過4個,以此來保證爆破工作的有效性和穩定性[2]。如圖1。

圖1 爆破結構

在爆破工作過程中必須要嚴格依照預先設計好的相關爆破工作標準來加以實施,需要對爆破孔洞的傾角進行確認,然后做好打孔工作,炮孔的實際長度需要以穿過陷落柱達到煤層表面作為判斷標準,即根據設計開孔的具體位置和角度來進行打孔處理,當打到每一層表面時則停止打孔,有效記錄炮孔的深度情況,為后續的裝藥工作提供出良好的基礎。在底孔和底孔裝藥爆破過程中,中間炮孔需要設置為空孔,可以有效起到增加自由度的作用,同時有效減少爆破之后巖石塊度的作用效果。深孔爆破封孔層巖石沒有產生嚴重的破壞,因此在該區域范圍內需要使用淺層爆破孔的方法對其進行處理,同時在處理的方式上和淺孔爆破方法保持相同。

3.超前預裂爆破過線落柱的工作優勢

第一,整個工作面的推進速度相對較快,深孔爆破處理技術陷落柱過程中,炮孔的陷落柱炮孔深度范圍可以達到50~1000m,可以根據鉆機型號來進行進一步確認。在爆破工作完成之后,在陷落柱巖石當中會產生爆破裂隙現象,進而會降低巖石的實際強度,采煤機設備可以對其進行直接割落,有效提高工作面的推進速率,進而可以保證開采工作面的高效率開展工作。而且超前預裂爆破也可以在很大程度上提高整個爆破工作的工作效率,在爆破過程當中,也會減少很多不必要的麻煩,跟傳統的爆破技術相比,這不僅可以減少爆破過程中產生的危險,而且也可以推進整個工作的工作進程,利用超前預裂爆破過陷落柱的工作方式,也可以保證開采工作的順利性。

第二,巖石塊度相對較小。深孔爆破并沒有自由面,進而不會產生巖石飛出的問題,因此也不會出現大塊的巖石情況。深孔爆破之后巖體結構會產生松動,在采煤機的截割手下會直接形成破碎的巖石小塊。如果利用傳統的爆破方式,就會涉及到自由面問題,而且也會有延時崩設的問題,就很容易造成安全隱患,利用這一爆破技術就可以很好的解決這個問題,因為在采煤機的作用下,完全可以將大塊的巖石切割成小塊,不僅解決了安全性的問題,而且也為后續的開采工作提供了很大的便利。

第三,有利于單面頂板結構的維護和處理工作。在使用鉗孔爆破工作過程中,巖石結構會產生一定的拋擲現象,造成支架結構前方1~2m范圍之內會產生空頂問題,很容易造成端面頂板出現冒頂事故,深孔爆破不會產生巖石拋擲現象,進而可以保證頂板結構的整體穩定性。除此之外,利用深孔爆破技術還可以減少碎石的產生,在煤礦的開采過程當中,如果利用過去的爆破技術,就會很容易產生碎石,但是如果利用聲控爆破技術,就可以在很大程度上減少碎石的產生,這也可以在一定程度上避免事故的發生,因為如果碎石飛射出去,就很有可能會傷到人。

第四,和煤礦開采工作面之間不會形成明顯的干擾問題。在煤礦巷道內部展開深孔爆破工作過程中,打眼放炮工作都需要在運輸巷道內部來加以開展,并不會影響到整個工作面的正常生產活動。開采工作的安全系數相對較高,同時有效防止工作面開采過程中,由于多次放震動炮產生比較繁瑣的工作流程,有效保證設備工作的穩定性,同時人員的工作安全性也可以得到有效保證。

4.結語

綜上所述,通過本次煤礦開采工作面,使用無炭柱超前預裂爆破施工技術,整體的爆破工作效果非常明顯,對以往爆破工作過程中存在的各種缺陷和不足進行全面完善,有效提高爆破施工的安全性和穩定性,同時避免對回采工作面的開采安全性產生不良影響,全面提高煤礦開采工作的整體質量和效率。