阿美石油平臺預制管線內涂熔結環氧粉末涂層應用技術

程國東

(海洋石油工程(青島)有限公司,山東 青島 266520)

中東油田的原油中含有2%的硫化物,這些硫化物會影響油氣管道的使用壽命。為了延長使用壽命,通常的做法是在碳鋼管道內表面堆焊鎳基合金或涂層。鎳基合金堆焊層具有較強的耐海水及油水混合物腐蝕性能,且碳鋼因加工性能優良、價格低廉,在長輸油氣管線、海洋平臺、油管、套管、鉆桿中應用廣泛。因此,在海洋平臺上油氣和海水介質中的管線,通常采用內堆焊鎳基合金層的方式解決腐蝕問題,但該方式的成本高[1-2]。

熔結環氧(FBE)粉末具有無揮發性有機物成分、與鋼材粘結力極佳、耐腐蝕能力強、耐溫性能較高等優點[3],目前主要應用在船舶中輸送海水、污水、飲用水、油、惰性氣體的管道(國內通常是指內涂塑,粉末是環氧、改性酚醛或聚乙烯,通常采用無底漆單道涂層工藝),而國外(包括中東、非洲及美國等)還較多地將其用于長輸管線中,甚至海管也采用內涂層施工,典型的案例是沙特3648項目。

目前國內外學者對外涂層的標準技術、施工方法、涂層性能以及長效防腐等關鍵指標有著深入的關注和探討[4],但是對內涂層關注較少。相對于外涂層,內涂層施工難度大、質量難以控制,無法輔以陰極保護,尤其是油氣管線試車前清管球發射和回收對內涂層影響極大,預制工藝管線內涂層易出現腐蝕而失效,有必要進行詳細的研究和探討,為石油天然氣行業、海洋平臺以及船舶等行業管線內涂層質量控制提供借鑒。

1 內涂層標準對比分析

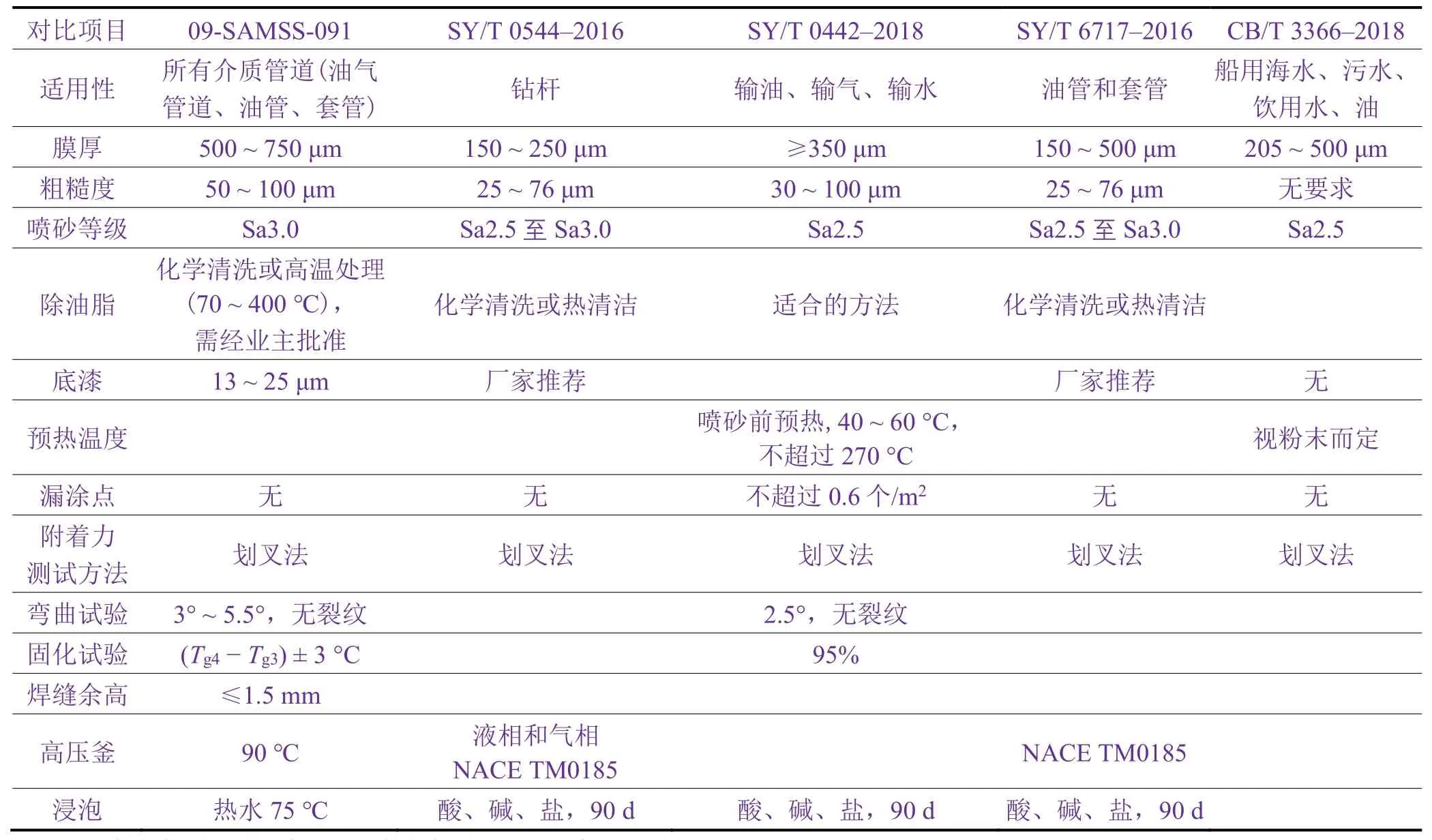

表1對阿美油氣管道內涂層標準09-SAMSS-091Shop-Applied Internal FBE Coatings與國內相應的內涂層標準SY/T 0544-2016《石油鉆桿內涂層技術條件》、SY/T 0442-2018《鋼質管道熔結環氧粉末內防腐層技術標準》、SY/T 6717-2016《油管和套管內涂層技術條件》、CB/T 3366-2018《鋼管涂塑技術要求》進行了對比。可見阿美石油內涂層體系與石油鉆桿和油管套管體系類似,都具有底漆。研究表明,酚醛底漆和FBE涂層的環氧鍵結合可大大減少涂層在含氧氣氛中的腐蝕。在高溫和高壓下,酚醛底漆和FBE涂層體系具有抗CO2、H2S、CH4、鹽水和石油餾分的特性,從而確保了海上油田管線的使用壽命,包括噴砂等級、表面粗糙度、涂層厚度、玻璃化轉變溫度等其他性能均高于鉆桿和油管套管涂層性能的要求,施工前注意將焊縫余高控制在1.5 mm以內。

表1 阿美石油平臺管線內涂FBE涂層標準與相關國內標準的對比Table 1 Comparison between internal FBE coating standard for pipelines on Aramco’s oil platform and relevant domestic standards

2 涂層系統設計

2.1 涂層系統選擇

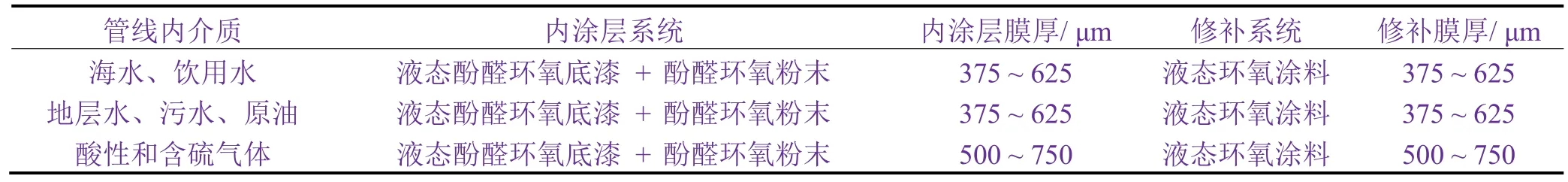

阿美石油標準下管線內涂層材料和系統在阿美石油內涂層標準SAES-H-002VApproved Saudi Aramco Data Sheets for Pipeline and Piping Coatings批準的廠家和涂層系統中進行選擇。從表2中可以看出,阿美石油平臺管線根據管線介質來選擇內涂層系統和修補涂層的厚度。

表2 阿美石油平臺管線內涂FBE涂層系統和修補系統Table 2 FBE coating systems and repair systems for internal surfaces of pipelines on Aramco’s oil platform

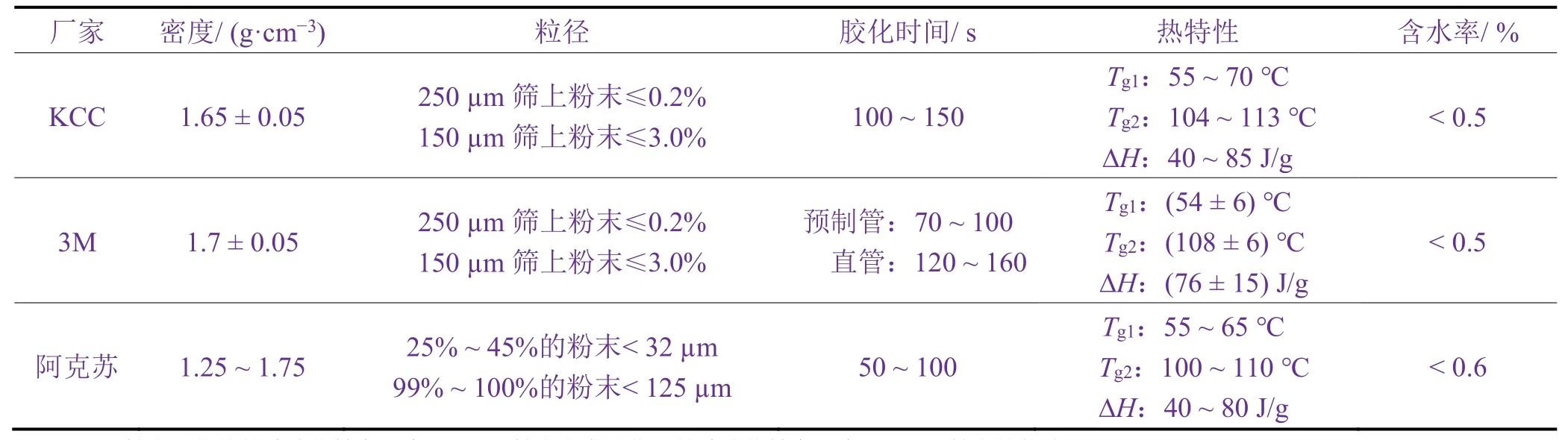

2.2 粉末的性能要求

阿美石油標準規定了粉末的密度、粒徑、膠化時間、熱特性、含水率等參數,表3為三大廠家的粉末參數。在施工中如3家提供的粉末參數不同于阿美石油標準,需重新按照要求進行審批并做相應的工藝評定以保證粉末滿足質量要求,并且要求在施工中粉末回收率不能高于10%。

表3 阿美石油平臺管線內涂FBE粉末的參數Table 3 Properties of internal FBE powders applicable on Aramco’s oil platform

3 預制管線內涂層的施工

3.1 施工尺寸的限制

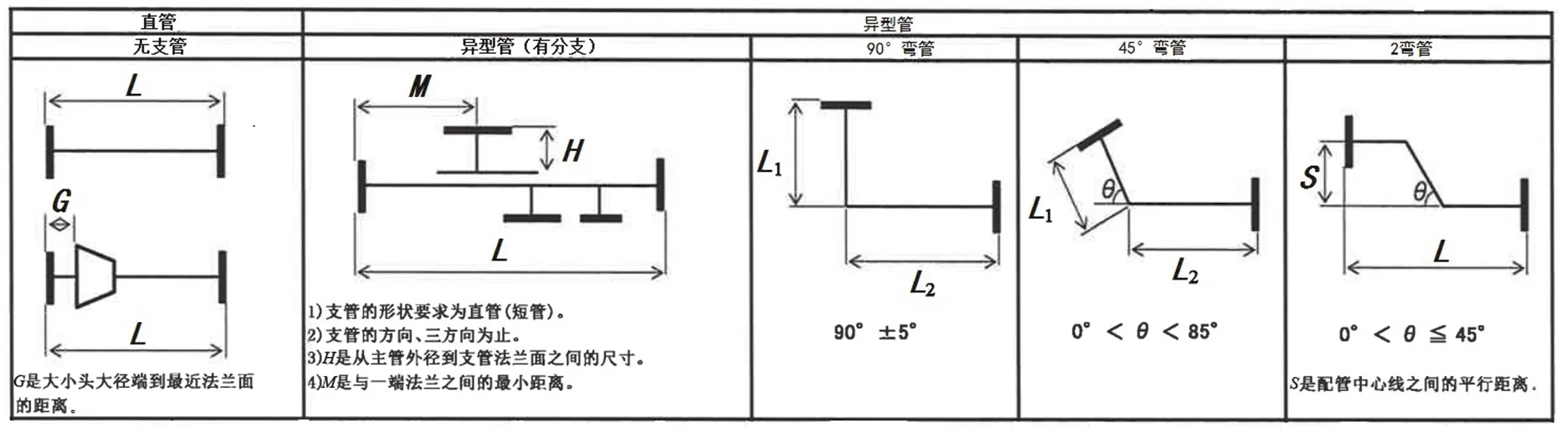

預制管線的斷管應考慮以下原則:盡可能減少現場焊接對接口;彎頭數量通常不能超過2個,具體數量和角度可根據管徑來調節,主管線帶的支管長度需要根據廠家的生產能力、施工能力、加熱爐尺寸來確定,也可根據現場管線安裝難度(斷管)定制加熱爐尺寸,圖1為典型的預制管線FBE施工尺寸限制簡圖。

圖1 預制管線FBE施工限制簡圖Figure 1 Diagram showing the restriction of internal FBE coating on prefabricated pipelines

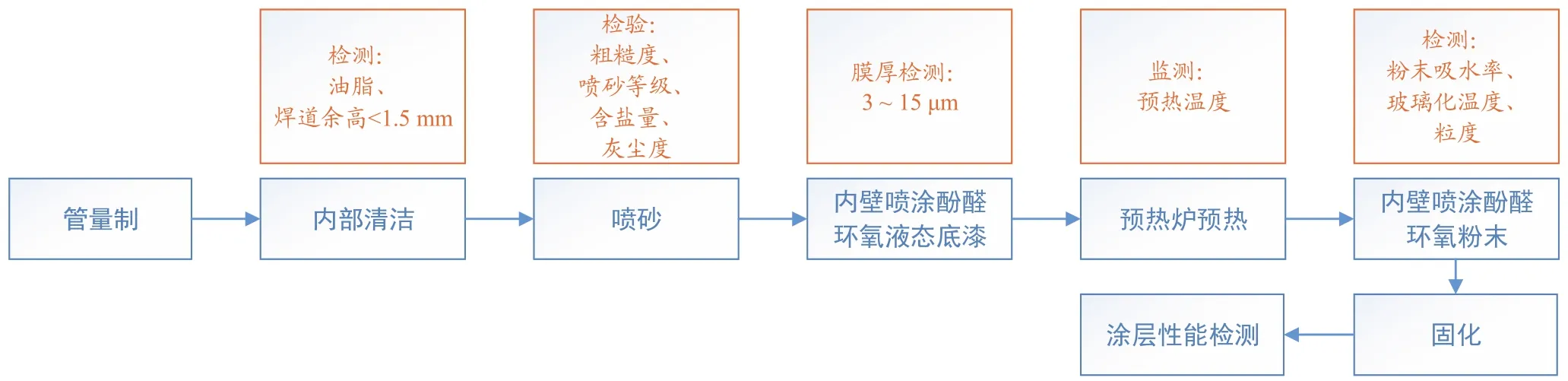

3.2 施工工藝

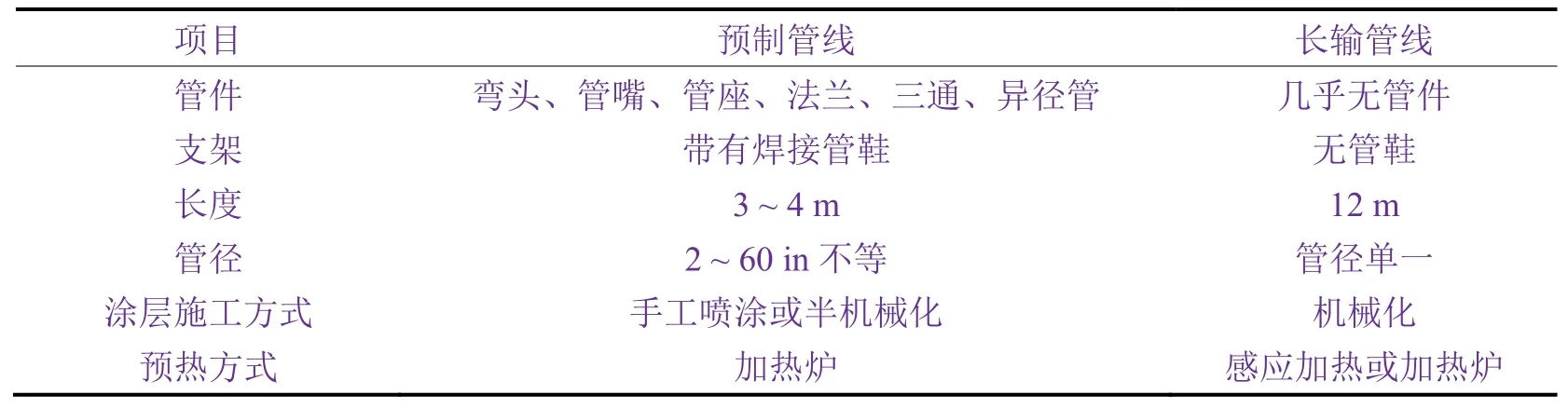

如圖2所示,海洋平臺預制管線內涂和長輸油氣管線內涂的主要區別在于預制管線帶有管件、支架,長度及管徑不同,因此在施工工藝上完全不同(見表 4)。長輸管線涂層的施工和檢驗可機械化,施工效率高,施工質量穩定,但預制管線涂層施工很難機械化,多采用手工或半機械化噴涂,噴槍旋轉移動,施工過程很難保證質量穩定。

圖2 預制管線內噴涂FBE施工工藝流程Figure 2 Process flow for spraying FBE on internal surfaces of prefabricated pipelines

表4 長輸管線與石油平臺預制管線內涂FBE涂層的區別Table 4 Differences between applications of FBE coatings on long-distance transmission pipelines and prefabricated pipelines of offshore oil platform

3.3 施工中的質量控制

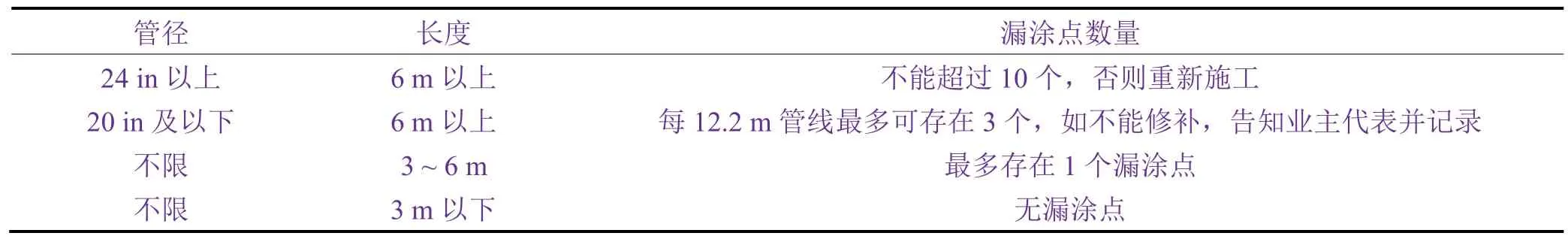

在涂層施工后,阿美石油標準規定對預制管線內涂層的厚度、漏涂點、附著力、彎曲強度、玻璃化轉變溫度等進行測試。厚度測量按照SSPC PA 2標準執行,實際檢測過程中采用如圖3所示的長桿探頭。附著力從第一個產品節點起,以每10個節點測試一次的頻率采用劃格法進行測試。漏涂點測試采用2 200 V電壓,以不超過30 cm/s的速度進行測試,漏涂點測試頻率見表5。預制管線涂層彎曲測試在25 °C下進行,每班一次。玻璃化轉變溫度采用差熱分析法測定,每批2個伴隨試樣。

圖3 管線內涂FBE膜厚儀Figure 3 Coating thickness gauge for measuring FBE coating on internal surface of pipeline

表5 阿美石油平臺預制管線FBE內涂層漏涂點測試頻率Table 5 Test frequency of missed spots for FBE coatings on internal surfaces of prefabricated pipelines on Aramco’s oil platform

3.4 管線內涂層的修補

修補材料應采用原涂層系統對應的且經過業主批準的材料,表面處理應噴砂處理至 Sa2.5級,修補區域需重新進行測試,合格且無漏涂點方可接受。

4 FBE涂層的失效

預制管線內涂層注重涂層失效的檢測。阿美海洋石油平臺的管線內涂層防腐無陰極保護輔助,僅采用FBE內涂層作為防腐控制措施,在應用中一旦出現內涂層因某些原因而出現剝落或漏涂點,很容易出現大陰極小陽極的加速腐蝕過程。同時,阿美石油管線內涂FBE不接受二次加熱,因此在施工過程中管線內涂層的漏涂點和膜厚必須嚴格控制,保證滿足規格書的要求,杜絕返修。FBE涂層內防腐的使用壽命在12 a左右,但是海洋石油平臺的設計壽命在20 a以上,因此需要注意更換工藝管線。