580DP與700DP熱軋雙相鋼的力學性能與成形性能

陳維晉,殷 勝,裴新華

(寶鋼股份中央研究院梅鋼技術中心,南京 210039)

0 引 言

隨著汽車行業對節能、環保、安全的要求越來越高,先進高強鋼在汽車結構件上的應用越來越多。雙相鋼因具有屈強比低、加工硬化指數高、烘烤硬化效果好,以及不存在屈服延伸和室溫時效等優點而成為先進高強鋼中應用最廣的一類鋼[1-2]。隨著控軋控冷技術的發展,熱軋板的尺寸精度、表面質量、性能穩定性得到顯著提高,熱軋鋼也越來越多地替代冷軋鋼而應用在汽車結構件上[3]。目前,汽車領域中應用較廣泛的熱軋鋼為微合金高強鋼,強度級別已經達到屈服強度700 MPa以上,但是由于微合金高強鋼的屈強比高、加工難度大,因此主要應用于形狀簡單的零件,如座椅骨架等;而目前復雜形狀零件的用鋼需求量極大。

熱軋雙相鋼由于具有冷軋雙相鋼類似的優點,在汽車底盤、車輪件上得到較多的應用。其中,580DP鋼是應用最為廣泛的一種熱軋雙相鋼,主要應用在車輪的輕量化設計中[4-5]。但是,在進行翻邊擴孔時,雙相鋼車輪零件容易出現開裂問題。綜上,隨著汽車輕量化的進一步發展,復雜結構零件的成形性能仍是制約材料高強減薄應用的重要因素[6]。成形極限曲線是目前用來評價材料成形性能的一種最廣泛的方法,但是目前有關熱軋雙相鋼成形極限的研究較少。為此,作者對580DP熱軋雙相鋼與新型700DP熱軋雙相鋼的力學性能、擴孔性能和成形極限曲線進行研究,并與相近強度級別的QStE550TM熱軋微合金高強鋼的進行對比;采用成形極限經驗公式和MK模型對成形極限曲線進行預測,并與試驗結果進行對比;基于厚度和斷后伸長率對熱軋雙相鋼成形極限曲線最低點主應變進行擬合,進而對成形極限經驗公式進行修正。

1 試樣制備與試驗方法

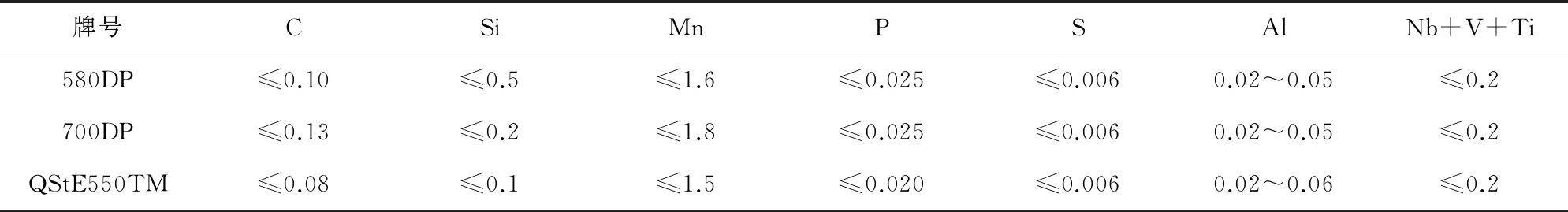

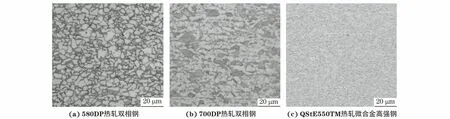

試驗材料為寶鋼股份梅山基地采用控軋控冷技術生產的580DP熱軋雙相鋼板(厚度3.00 mm)、700DP熱軋雙相鋼板(厚度2.95 mm)、QStE550TM熱軋微合金高強鋼板(厚度3.00 mm)。為了降低鋼中紅鐵皮缺陷出現的概率,采用低硅成分設計熱軋雙相鋼。3種試驗鋼的化學成分如表1所示,顯微組織如圖1所示。由圖1可知:580DP熱軋雙相鋼組織中灰黑色馬氏體占比為11.2%,白色鐵素體占比為88.8%;700DP熱軋雙相鋼組織中馬氏體占比為24.6%,鐵素體占比為75.4%;QStE550TM熱軋微合金高強鋼呈典型的鐵素體和珠光體組織形貌,鐵素體呈近似等軸狀,珠光體彌散分布在鐵素體晶界。通過對比可以看出,熱軋雙相鋼的鐵素體晶粒尺寸比微合金高強鋼的大。這是因為熱軋雙相鋼是通過相變得到馬氏體來進行強化的,大尺寸的鐵素體可以保證其優異的塑性變形能力;而微合金高強鋼主要強化機制為細晶強化和析出強化,需要控制鐵素體晶粒尺寸。

表1 不同試驗鋼的化學成分(質量分數)

圖1 不同試驗鋼的顯微組織

沿軋制方向截取標距為80 mm的拉伸試樣,按照GB/T 228-2010,在INSTRON型萬能材料試驗機上進行室溫拉伸試驗,拉伸速度為2 mm·min-1,應變速率為0.001 s-1,試驗過程中采用橫向與縱向引伸計測應變,計算加工硬化指數和各向異性系數。在試驗鋼板上截取平面尺寸為150 mm×150 mm的試樣,在試樣中心沖制出φ10 mm的孔,按照GB/T 15825.8-2008,采用Interlaken-SP150型板材成形試驗機進行擴孔試驗,擴孔率λ的計算公式為

λ=(dh-d0)/d0

(1)

式中:d0,dh分別為擴孔前后孔的平均直徑。

在試驗鋼板上截取長度為196 mm、中心寬度分別為20,40,60,80,90,100,120,140,160,180 mm的啞鈴形試樣,按照GB/T 15825.4-2008,采用Interlaken-SP150型板材成形試驗機進行Nakazima脹形試驗,半球形沖頭的直徑為100 mm。

2 試驗結果與討論

2.1 拉伸性能

由表2可知:與QStE550TM熱軋微合金高強鋼相比,580DP與700DP熱軋雙相鋼均具有較低的屈服強度;700DP熱軋雙相鋼的抗拉強度最高,QStE550TM熱軋微合金高強鋼的抗拉強度介于580DP與700DP熱軋雙相鋼的之間;580DP與700DP熱軋雙相鋼具有較低的屈強比,斷后伸長率與加工硬化指數均高于QStE550TM熱軋微合金高強鋼的。可見,熱軋雙相鋼具有更低的屈服強度和屈強比,以及更高的斷后伸長率,因此加工性能更好。由于馬氏體相變時無碳擴散,鐵素體較純凈,強度較低,導致熱軋雙相鋼的屈服強度較低,同時馬氏體的存在導致抗拉強度高,因此熱軋雙相鋼的屈強比較低。QStE550TM熱軋微合金高強鋼的強化機制為細晶強化和析出強化。細晶鐵素體產生強化,且內部位錯被晶界和析出相釘扎,因此該鋼的屈強比較高。

表2 不同試驗鋼的拉伸性能

2.2 擴孔性能

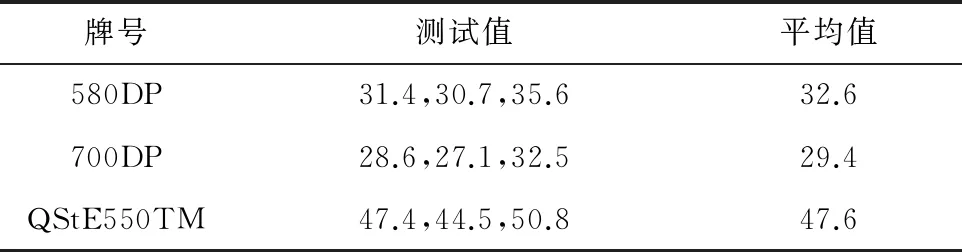

由表3可知,QStE550TM熱軋微合金高強鋼的擴孔率比580DP與700DP熱軋雙相鋼的高。熱軋雙相鋼的軟相鐵素體與硬相馬氏體之間的強度和塑性差異大。在外加載荷作用下,鐵素體先發生大的塑性變形,而馬氏體的變形量較小,因此兩相界面處出現變形不協調現象。當因變形不協調而產生的應力集中達到使兩相界面分離的程度時,兩相界面處形成微孔或微裂紋,且裂紋擴展能力非常強[7-9]。這限制了熱軋雙相鋼在有較高擴孔率需求零件上的應用。與700DP熱軋雙相鋼相比,580DP熱軋雙相鋼組織中馬氏體含量較低,因此擴孔率略高。

表3 不同試驗鋼的擴孔率

2.3 成形極限曲線

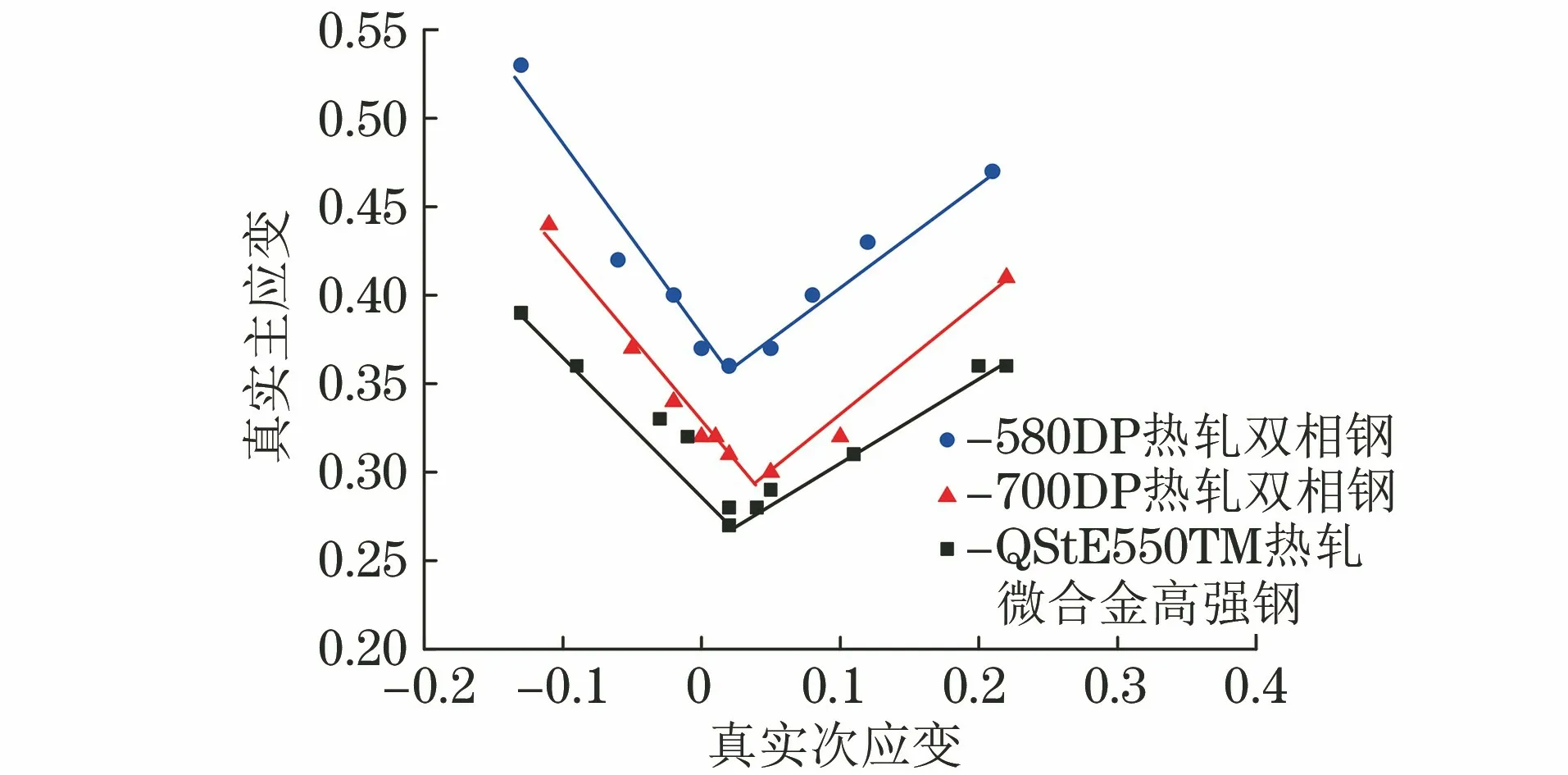

由圖2可知:580DP與700DP熱軋雙相鋼的成形性能較好,成形極限曲線整體高于QStE550TM熱軋微合金高強鋼的;在右半部分的雙拉變形區中熱軋雙相鋼的成形極限曲線斜率大于QStE550TM熱軋微合金高強鋼的,說明熱軋雙相鋼抵抗雙拉變形的能力較好;580DP熱軋雙相鋼的成形極限高于700DP熱軋雙相鋼的,這主要是由于580DP熱軋雙相鋼組織中馬氏體含量較低,鐵素體晶粒的等軸程度更高,使得斷后伸長率和加工硬化指數更高導致的。3種試驗鋼成形極限曲線最低點的次應變不為0,而是略偏向雙拉變形區,這與文獻[10]中的結論一致。

圖2 試驗測得不同試驗鋼的成形極限曲線

3 成形極限曲線的預測

3.1 常用成形極限模型的預測

在成形極限曲線的實際應用中,由于不同批次材料的性能與規格不同,采用試驗方法獲取成形極限曲線的成本高、效率低,因此材料成形極限曲線的預測是一項非常有意義的工作。目前,常采用經驗公式對成形極限曲線進行預測,其中應用最為廣泛的是Keeler公式[11]。

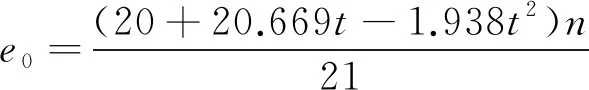

參考文獻[12],基于Keeler公式得到厚度大于2.5 mm鋼板的成形極限計算公式:

(2)

(3)

式中:t為鋼板厚度;n為加工硬化指數;e1為工程主應變;e2為工程次應變;e0為成形極限曲線最低點的工程主應變。

對e1、e2進行對數轉換即可得到真實主應變與真實次應變。為方便表述,將式(2)與式(3)定義為經驗公式1。

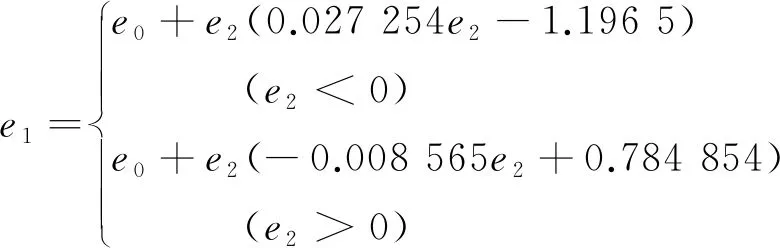

參考文獻[13-14]得到成形極限圖曲線的另一種預測公式,具體為

(4)

對e1,e2進行對數轉換即可得到真實主應變與真實次應變。為方便表述,對應Keeler公式計算成形極限曲線最低點主應變的方法,將式(2)與式(4)定義為經驗公式2。

參考文獻[10],通過擬合鋼板的成形極限試驗數據,并考慮了曲線向雙拉變形區偏移的情況,得到與斷后伸長率和鋼板厚度有關的成形極限經驗公式,具體為

ε0-major=0.695 1A(1-e-2t)+0.11

(5)

ε0-minor=0.178 6ε0-major-0.010 2

(6)

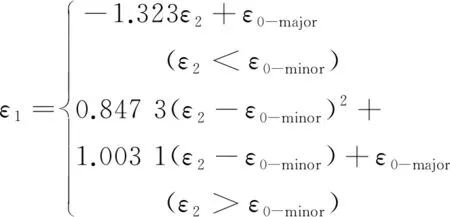

(7)

式中:ε0-major和ε0-minor分別為成形極限曲線最低點的真實主應變和次應變;ε1為真實主應變;ε2為真實次應變;A為斷后伸長率。

為方便表述,將式(5)式(7)定義為經驗公式3。

參考文獻[15],得到與斷后伸長率、各向異性系數和鋼板厚度有關的適用于先進高強鋼的成形極限經驗公式如下:

e0-major=0.008 4A+0.001 7A(t-1)

(8)

單向拉伸時的頸縮點應變計算公式為

ε1=(1+0.797r0.701)X

[0.062 6A0.567+(t-1)(0.12-0.002 4A)]X

[1+(0.797r0.701)2]-1/2

(9)

ε2=-[0.062 6A0.567+

(t-1)(0.12-0.002 4A)]0.797r0.701X

[1+(0.797r0.701)2]-1/2

(10)

等雙拉時:

ε1=ε2=0.0021 5A+0.25+0.002 85At

(11)

0.75脹形區:

ε1=0.006 2A+0.18+0.002 7A(t-1)

(12)

ε2=0.75ε1=0.75[0.006 2A+0.18+

0.002 7A(t-1)]

(13)

式中:r為各向異性系數,由拉伸試驗結果計算得到,見表2。

為方便表述,將式(8)式(13)定義為經驗公式4。

MK凹槽模型是Marciniak和Kuczynski提出一種損傷失穩模型[16],也是目前應用最為廣泛的一個理論計算模型。以MK凹槽模型為基礎,假設試樣在變形過程中處于平面應力狀態,參考文獻[17]的計算方法得到3種試驗鋼的成形極限曲線。

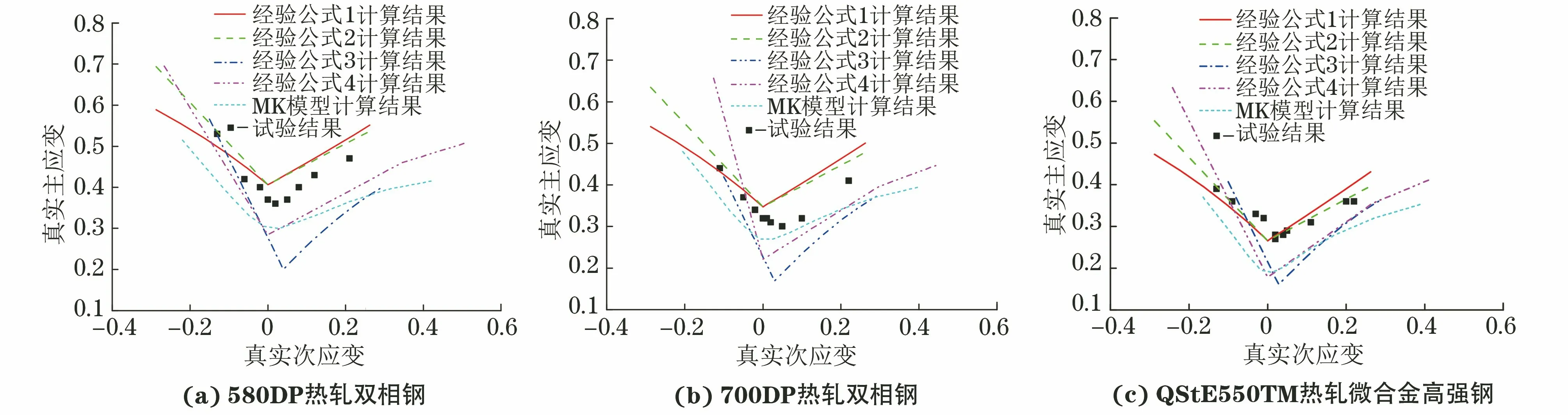

將采用上述5種預測方法得到的極限成形曲線與試驗結果進行對比,結果如圖3所示。由圖3(a)和圖3(b)可知,上述5種方法都不能很好地預測580DP與700DP熱軋雙相鋼的成形極限曲線。由經驗公式1和經驗公式2計算得到的成形極限曲線偏高,而由經驗公式3、經驗公式4、MK模型計算得到的成形極限曲線偏低;由經驗公式1、經驗公式2、經驗公式4計算得到的右側曲線斜率與試驗結果接近,由經驗公式2和MK模型計算得到的左側曲線斜率與試驗結果接近。由圖3(c)可知:由經驗公式1和經驗公式2計算得到的QStE550TM熱軋微合金高強鋼成形極限曲線與試驗結果比較接近;由經驗公式3、經驗公式4和MK模型計算得到的成形極限曲線整體偏低,其中由經驗公式3計算得到的兩側曲線的斜率都偏高,由經驗公式4計算得到的右側曲線斜率與試驗結果接近,而左側曲線斜率過高,由MK模型計算得到的兩側曲線斜率都與試驗結果接近。

圖3 不同方法計算得到試驗鋼的成形極限曲線與試驗結果的對比

3.2 經驗公式的修正

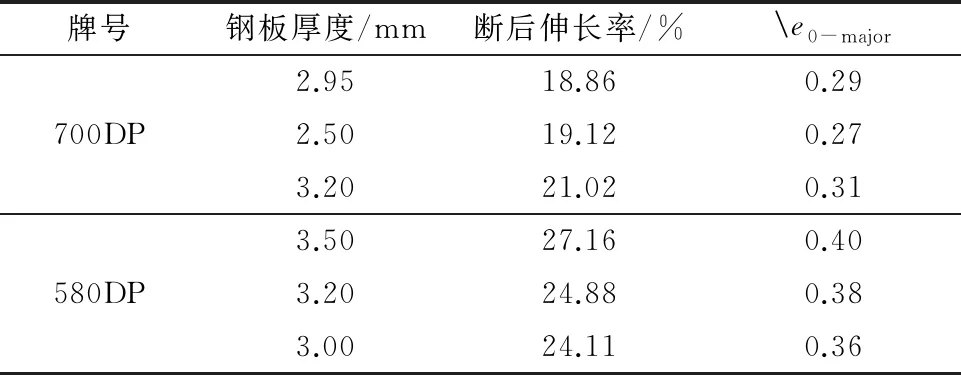

MK模型常用于薄板成形極限計算,且為了簡化計算,通常假設試樣在變形過程中處于平面應力狀態;該模型對于較厚熱軋鋼板的計算效果較差,需要考慮厚度方向應力的影響[18],計算復雜程度顯著增加。Keeler公式是基于成形極限曲線的最低點只與加工硬化指數和鋼板厚度有關而建立的,但是實際上材料的抗拉強度、斷后伸長率、各向異性系數等也都會對成形極限產生影響[19]。并且熱軋雙相鋼的成形極限與加工硬化指數的相關性較弱,而與斷后伸長率的相關性較強[15]。根據成形極限曲線預測結果與試驗結果的對比,基于式(8)對成形極限曲線最低點主應變進行擬合,并結合經驗公式2的兩側曲線預測方法,對經驗公式進行修正,從而對熱軋雙相鋼成形極限曲線進行更準確的預測。基于表4中試驗測得的不同厚度熱軋雙相鋼的斷后伸長率、成形極限曲線最低點的主應變,得到580DP和700DP熱軋雙相鋼的成形極限曲線最低點真實主應變的擬合公式為

表4 試驗測得不同厚度熱軋雙相鋼的斷后伸長率、成形極限曲線最低點真實主應變

ε0-major=0.013 02A+0.000 9A(t-1)

(14)

由式(14)計算得到不同厚度熱軋雙相鋼的成形極限曲線最低點主應變,其與試驗結果相吻合,相對誤差小于4.0%。

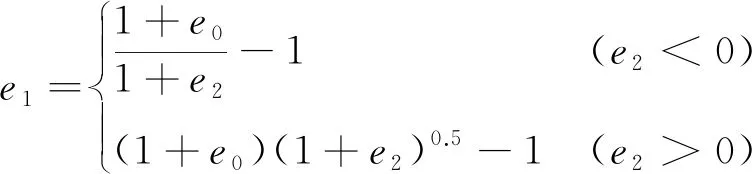

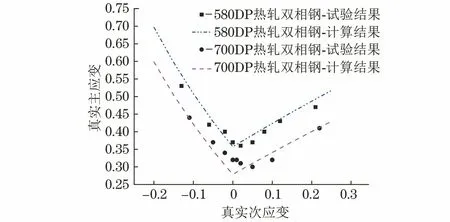

由圖4可知,經驗公式經修正后計算得到的熱軋雙相鋼的成形極限曲線與試驗結果較吻合,其中580DP熱軋雙相鋼成形極限曲線的計算結果與試驗結果的相對誤差小于5.6%,而700DP熱軋雙相鋼在平面應變區域的相對誤差小于9.4%,而在其他區域的相對誤差小于6.5%。

圖4 由修正的經驗公式計算得到熱軋雙相鋼成形極限曲線與試驗結果的對比

4 結 論

(1) 與QStE550TM熱軋微合金高強鋼相比,580DP與700DP熱軋雙相鋼的斷后伸長率和加工硬化指數較高,屈強比較低,加工性能較好;580DP與700DP熱軋雙相鋼的擴孔率低于QStE550TM熱軋微合金高強鋼的,雙相鋼的擴孔性能較差;580DP熱軋雙相鋼的成形性能優于700DP熱軋雙相鋼的,且均優于QStE550TM熱軋微合金高強鋼的。

(2) 常用的成形極限經驗公式與MK模型均不能很好地預測580DP與700DP熱軋雙相鋼的成形極限曲線;基于不同厚度熱軋雙相鋼的斷后伸長率,擬合得到的成形極限曲線最低點主應變與試驗值的相對誤差小于4.0%,采用修正的成形極限經驗公式計算得到的熱軋雙相鋼的成形極限曲線與試驗結果較吻合,其中580DP熱軋雙相鋼的相對誤差小于5.6%,而700DP熱軋雙相鋼在平面應變區域的相對誤差小于9.4%,在其他區域的相對誤差小于6.5%。