復合材料預制體成形制造工藝與裝備研究

單忠德 劉 陽 范聰澤 汪 俊

1.南京航空航天大學機電學院,南京,2100162.清華大學機械工程系,北京,100084

0 引言

與二維結構復合材料相比,三維結構復合材料具有層間性能好、抗沖擊性能強、抗剪切性能強等優點,已經在發動機喉襯、熱防護系統、飛機剎車片等關鍵構件上實現應用[5-9]。三維復合材料構件由預制體和基體兩部分組成。首先利用復合成形技術將纖維制備成立體結構預制體,再通過化學氣相滲透(chemical vapor infiltration,CVI)、先驅體浸漬裂解(precursor infiltration pyrolysis,PIP)、樹脂傳遞模塑(resin transfer molding,RTM)等技術將基體浸漬到預制體之中,最終制備出完整的三維復合材料構件[10-11]。

航空航天領域用三維復合材料構件存在尺寸大型化、結構復雜化、內在致密化等迫切需求,如喉襯和擴散段一體化整體成形可進一步減少連接件數量、減小火箭發動機的結構質量。為制造出高性能的三維復合材料預制體,本文主要分析了三維機織、三維編織、三維縫合、柔性導向三維織造等復合材料構件成形工藝的發展現狀和裝備研制情況[12-15]。為解決三維復合材料構件尺寸成形精度控制難度大、預制體致密化程度低、產品一致性差等難題,亟需開展高性能復合材料構件數字化精確成形制造技術與裝備基礎研究,發展多結構、多材料、多功能的高性能復合材料構件自動化、數字化高質量制造技術,以更好地滿足航空航天高端裝備制造和重大工程建設需求。

1 三維機織

1.1 三維機織工藝

三維機織是基于傳統的二維機織原理改進得到的復雜結構復合材料構件一體化成形工藝。通過設計多組經紗、緯紗和捆綁紗的機織規則,實現高性能纖維在層間的相互交織,得到復合材料三維預制體構件[16]。

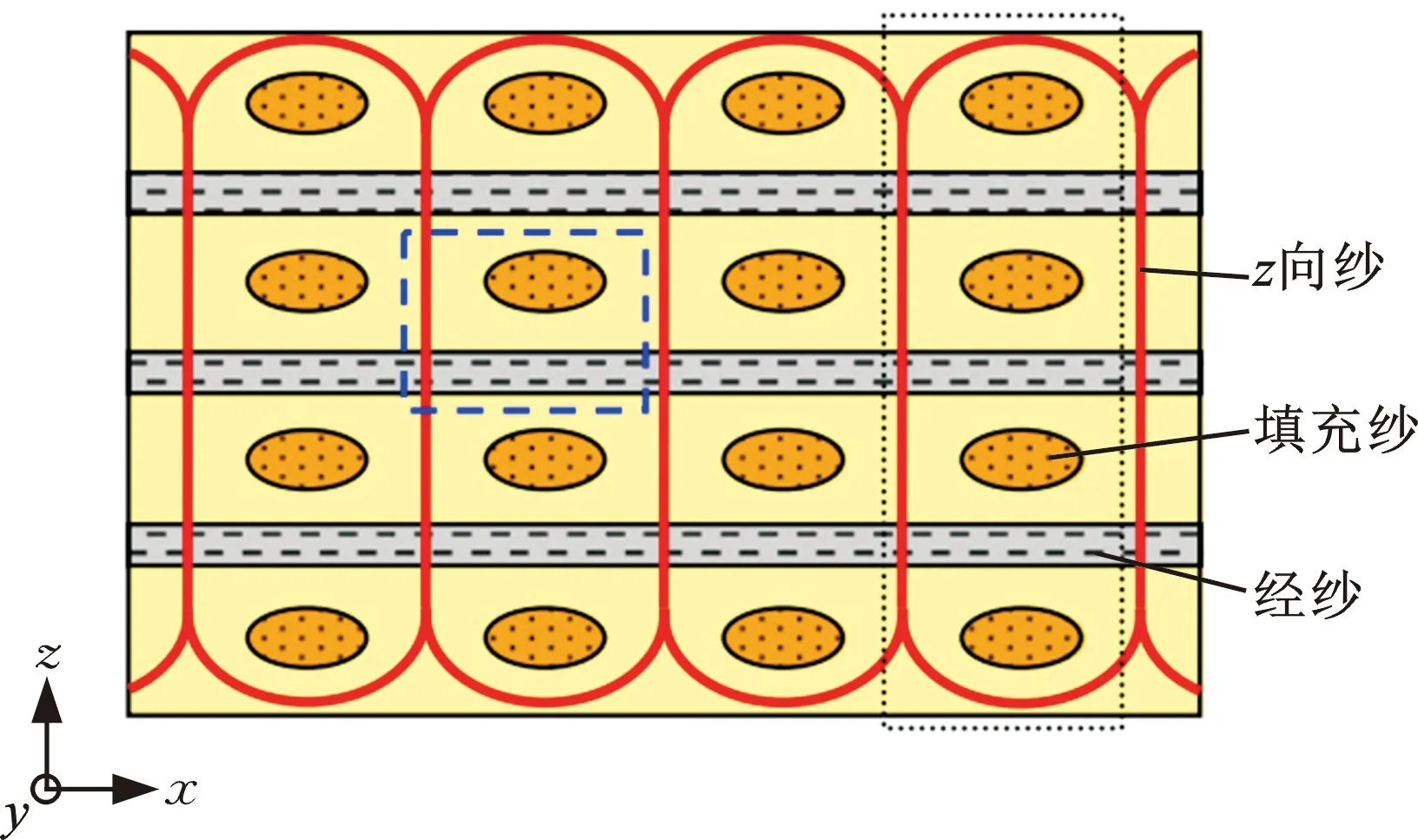

三維機織預制體可以分為三向正交預制體和三維角聯鎖預制體,其中三維角聯鎖預制體又可以分為層間角聯鎖預制體和貫穿角聯鎖預制體。三向正交預制體的細觀結構中無纖維彎曲,力學性能好。三向正交預制體包括經紗、填充紗、z向紗三種,如圖1a所示,三者相互垂直交錯形成預制體宏細觀結構,作為捆綁紗線的z向紗將纖維固定成完整織物[17]。利用斜向紗捆綁層間的經紗和填充紗,形成完整的層間角聯鎖預制體,如圖1b所示,三維織造過程中,經紗沿設備水平方向前進,斜向紗的攜紗器隨之升降,斜向紗相對經紗做“之”字形運動,最終斜向紗與填充紗以固定的角度交錯排布。圖1c展示的貫穿角聯鎖預制體同樣包括斜向紗、經紗和填充紗,每根斜向紗都以固定的方向從預制體表面直達其底面,所有斜向紗均固定相同數目的經紗和填充紗[18-21]。

(a) 三向正交預制體

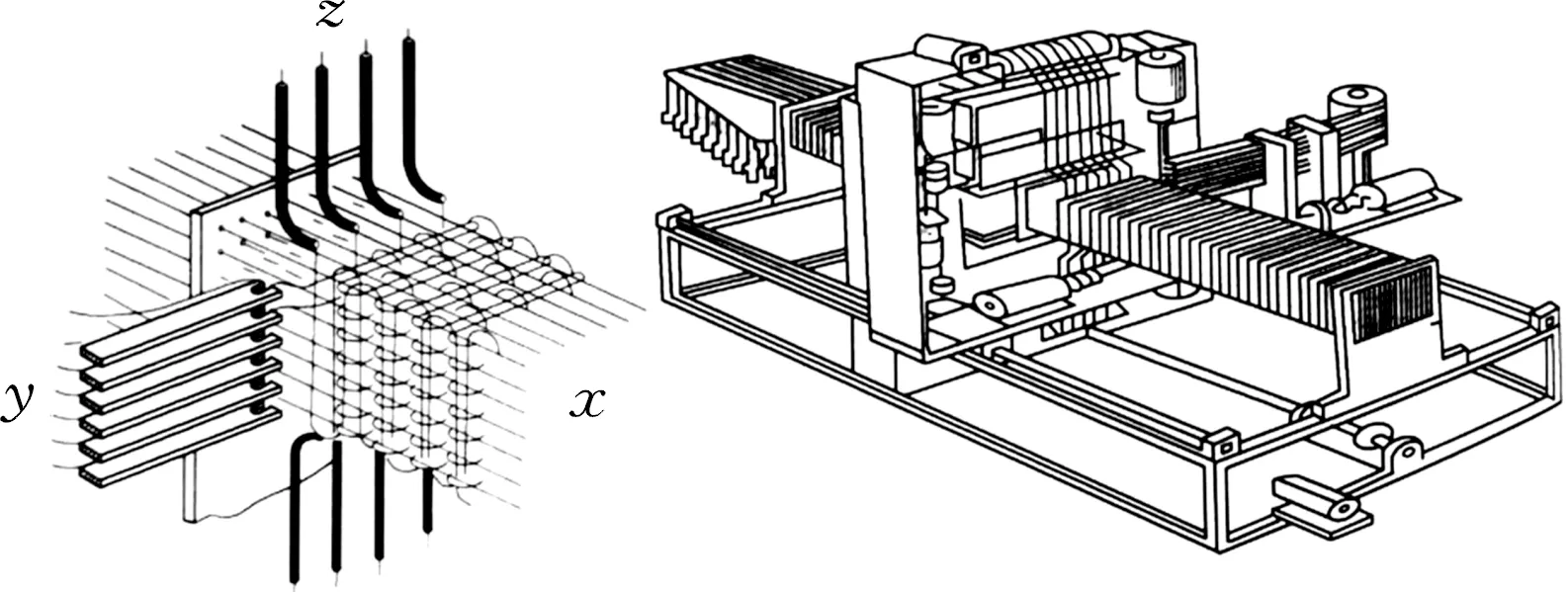

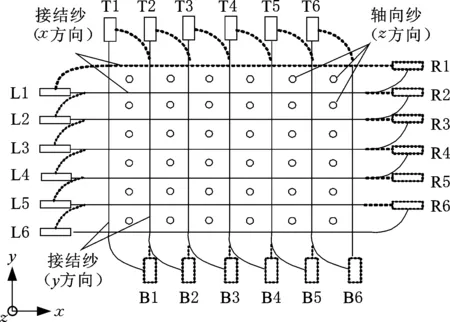

為提高高性能預制體的成形質量和成形效率,學者們開展了多種成形工藝方法的研究。FUKUTA等[22]提出了一種專用機織方法,如圖2所示,穿過孔板的經紗水平排列,邊紗針和引紗管的織造工序交替進行,使得緯紗和捆綁紗線形成紗線圈,最終獲得三向正交復合材料預制體,它的特點是不需要形成梭口的工序,豎直方向上的紗線波動排布主要通過引紗管來實現。KHOKAR等[23-24]提出了一種Noobing(non-interlacing,orienting orthogonally and binding,無纖維交織、正交排列捆綁)織造方法,如圖3所示,該方法中的z向纖維首先穿過孔板形成陣列,x方向的導紗器則沿著預制體周向直線方向運動,將纖維織造于z向纖維陣列中間,接著y方向的導紗器沿著與x方向垂直的方向做直線運動。導紗器不僅具有引緯功能,還可以實現打緊緯紗,各組導紗器同時運動,顯著提高了設備的成形效率。WEINBERG等[25]提出了一種工序較為簡單的三向正交預制體制備方法,如圖4所示,豎直方向上的紗線穿過上孔板和下孔板,x、y方向的鋼扣分別穿過z向纖維陣列,利用鋼扣的緊固形成陣列梭口,然后利用梳齒分別平行引入x、y方向的紗線,同時松開鋼扣使梭口關閉,梳齒交替向下孔板移動并重復上述循環過程,最終形成三個方向垂直的交織結構。

圖2 三向正交復合材料預制體織造原理和設備[22]Fig.2 Principle and equipment for weaving of 3D orthogonal composite preforms[22]

(a) 成形方法示意圖

1.上孔板 2.張緊機構 3.z向紗 4.鋼扣 5.梳齒 6.下孔板圖4 利用梳齒實現的三向正交預制體制備方法[25]Fig.4 3D orthogonal preform preparation method by using comb teeth[25]

不同于生產三向正交預制體的專用設備,制備三維角聯鎖預制體的設備具有一定通用性,既可以成形三維角聯鎖預制體,又可以生產三向正交預制體,提高了預制體參數可調節性。

MOHAMED等[26]提出了三維多劍桿織造方法,如圖5所示,通過綜框升降裝置形成多層經紗梭口,引緯劍攜多組填充紗穿過經紗梭口,捆綁紗線穿過多組經紗、填充紗形成復合材料三維預制體,所提方法可用于制造異形截面的復合材料預制體。DEEMEY等[27]研發了圖6所示的三維預制體機織設備,其原理是利用多臂式梭口控制裝置和三個剛性劍桿系統控制纖維結構,可實現三向正交預制體、三維角聯鎖預制體的一體化成形,多劍桿系統可大幅提高設備成形效率。

(1)用在光桿動詞前時,“就”表示將要發生,而且表示快或用的時間短;“才”表示剛發生,而且發生的晚或用得時間長。

圖5 三維多劍桿織造方法原理圖[26]Fig.5 Schematic diagram of three-dimensional multi rapier weaving method[26]

圖6 帶有多臂式梭口控制的三維機織設備[27]Fig.6 3D weaving machine with dobby shuttle control[27]

1.2 三維機織裝備

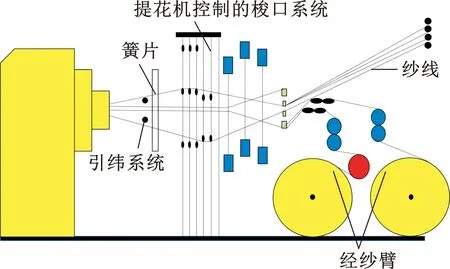

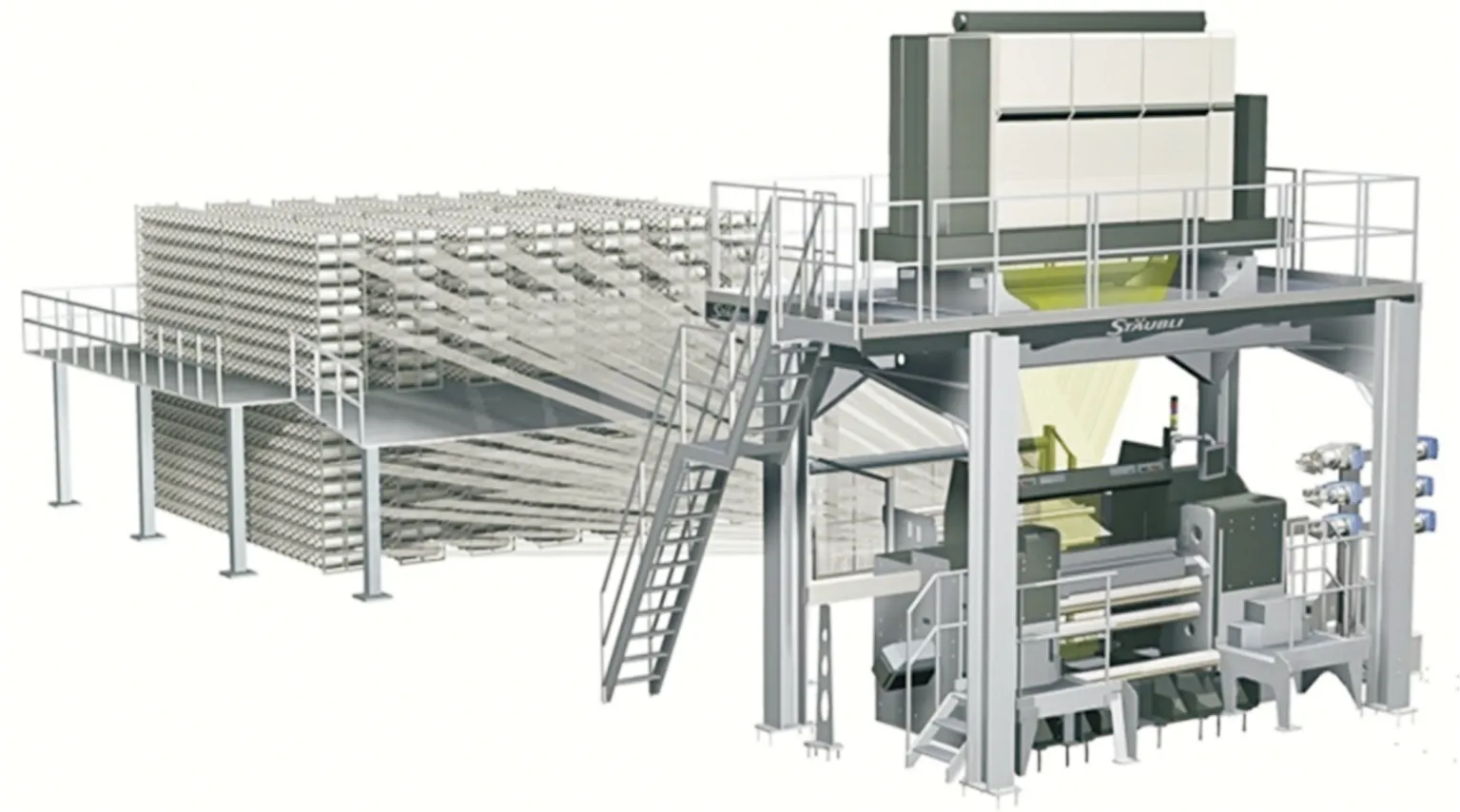

為滿足復合材料三維預制體的發展需求,國內外多家研究機構和企業研制出了商業化三維機織設備。英國Optima 3D公司開發了Series 500三維織機[28],如圖7所示,通過數字化控制系統和新型纖維穿梭系統提高了設備成形參數和工序的可調控性,能夠實現多種異形截面復合材料三維預制體的快速生產。德國DORNIER公司基于DORNIER Weft Saver(DWS)系統開發了三維織機,利用無導鉤的剛性劍桿引緯方式降低了纖維的摩擦損耗,通過提花機控制梭口高度可實現厚度大于25 mm的三維機織預制體的高效率制備[29]。瑞士St?ubli公司研發了Unival 100提花織機[30],如圖8所示,該設備擁有512~15 360個執行器以控制相當數量的經紗,能夠對單根經紗進行獨立控制,可靈活調節織造工藝參數,能夠制備厚度大于50 mm、寬度為1 m的復合材料三維預制體。東華大學開發了多劍桿引緯的三維織機,提高了設備成形效率,可實現三向正交、三維角聯鎖等復合材料預制體的制備[31]。武漢紡織大學研制出了新型全自動三維織機,可制備出厚度3~50 mm、寬度200~1000 mm的復合材料三維預制體[32]。

圖7 Optima 3D公司開發的Series 500三維織機[28]Fig.7 3D weaving loom Series 500 developed by Optima 3D,Inc.[28]

圖8 St?ubli公司研發的Unival 100提花織機[30]Fig.8 Jacquard loom Unival 100 developed by St?ubli,Inc.[30]

2 三維編織

2.1 三維編織工藝

與傳統的二維編織相比,三維編織增加了紗線系統的數目[33],預制體內部纖維在平面內和厚度方向上相互交織,以形成完整的復合材料三維預制體。根據三維編織工藝和設備的技術特點,通過改變編織底盤中攜紗器的陣列形狀、攜紗器所載紗線細度和運動形式,能夠實現變截面、異形截面復合材料三維預制體的近凈成形[34-35]。

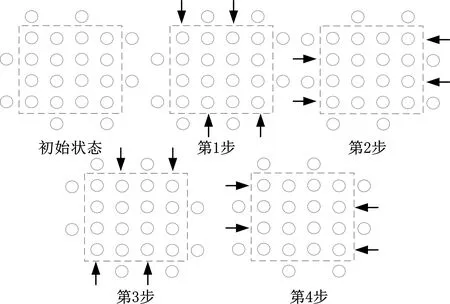

三維編織按照織造工藝可以分成四步法編織、二步法編織和旋轉法編織[36]。Quadrax Advanced Materials公司率先提出了四步法編織工藝[37],每行和每列的攜紗器交替運動形成矩陣,每個攜紗器單獨控制一根編織紗線,編織路徑如圖9a所示,該編織工藝包含4個編織工序,攜紗器運動過程復雜,且基于四步法編織工藝來實現三維編織設備的自動化是相對困難的。杜邦公司開發了二步法編織工藝[38],將攜紗器陣列中的紗線分成兩組,分別是軸紗和編織紗,如圖9b所示,軸紗沿著預制體成形方向呈直線分布,編織紗通過張緊力作用將軸紗緊固形成穩定的復合材料三維預制體。相比四步法編織工藝,二步法編織工藝中攜紗器的運動簡單,同時軸向纖維占比較高,可以制備出多種異形截面預制體,但打緊邊紗會導致成形速度降低,難以應用于大規模生產。旋轉法編織工藝的原理如圖9c所示,依靠電機驅動齒輪組件的轉動,多組攜紗器之間交錯運動從而制備出三維編織預制體。相比四步法編織工藝和二步法編織工藝,旋轉法編織工藝在成形速度上具有顯著優勢[39],目前國內外開發的高效三維編織機以旋轉編織機為主。

(a) 四步法編織工藝

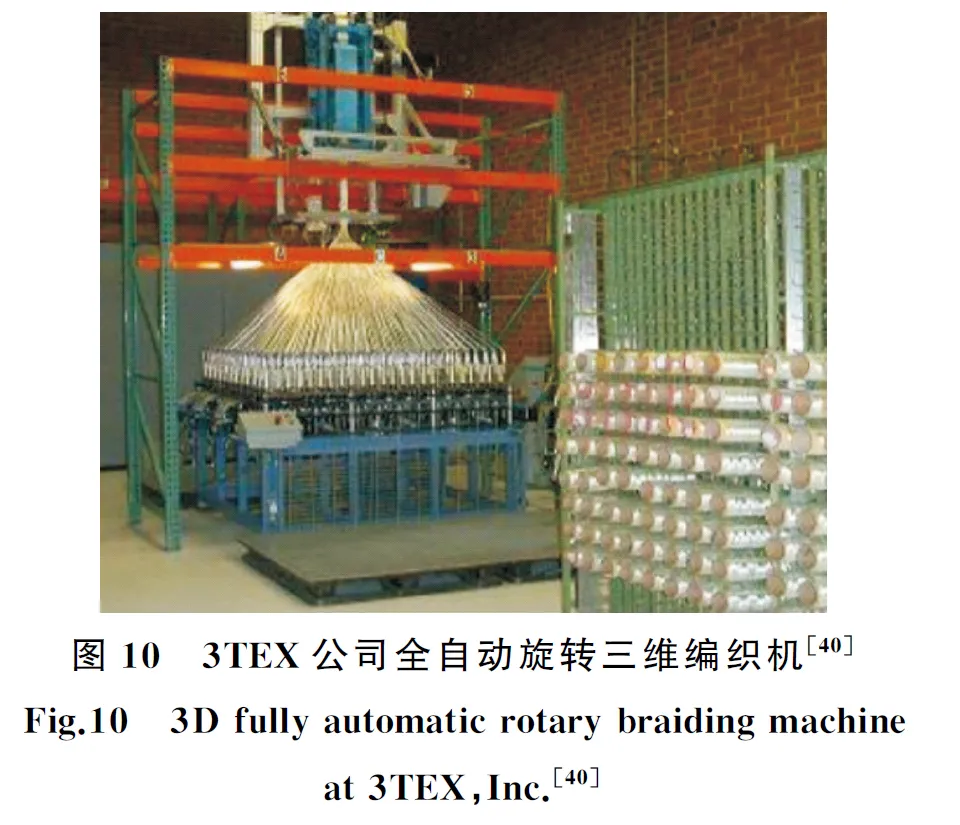

2.2 三維編織裝備

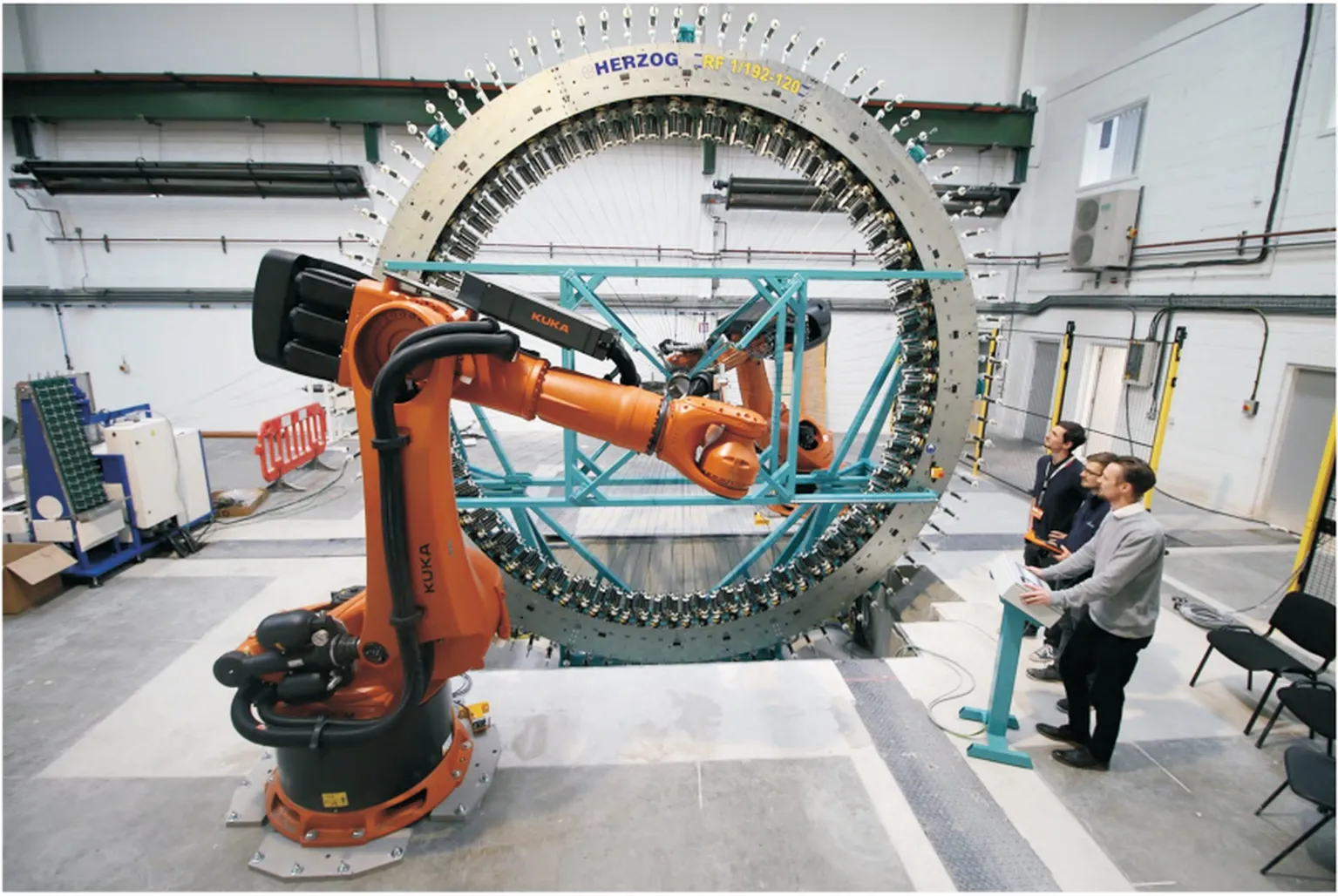

美國3TEX公司研制了一種全自動旋轉三維編織機[40],如圖10所示,該編織機擁有576個攜紗器和144個角形齒輪,可通過攜紗器的旋轉運動來實現三維預制體在矩形平臺上的編織成形。針對陶瓷纖維等易脆斷纖維難以在傳統的三維編織機上一體化成形的問題,亞琛工業大學基于工業4.0標準對傳統的三維編織設備進行了數字化重建,提高了設備的成形穩定性和成形速度,該設備能夠編織出脆性較高的氧化鋁、碳化硅等陶瓷纖維[41]。德國Herzog公司研發了徑向三維編織機[42],如圖11所示,該設備通過角輪傳動來實現攜紗器運動,編織機直徑可達6 m,且配合大量攜紗器組件可顯著增大預制體軸向尺寸,能夠實現氧化鋁、碳化硅等陶瓷纖維一體化復合成形,所制備的復雜形狀復合材料三維預制體可應用于航空航天和汽車領域。我國的高校和企業在三維編織成形工藝和設備方面也取得了重大突破。天津工業大學較早在三維編織技術領域開展了研究,已成功研制出大型三維編織機,該成形機通過計算機控制編織工序和節拍[43]。徐州恒輝公司開發了將機器人作為牽引裝置的三維編織機,如圖12所示,通過添加軸向不動紗來實現三維四向、三維五向碳纖維復合材料預制體的制備。北京柏瑞鼎公司研發了大型三維旋轉編織機[44],如圖13所示,針對復合材料構件形性特征個性化定制編織平臺,通過矩形編織模塊單元組合來實現T形、π形等三維預制體的復合成形。

圖11 Herzog公司徑向三維編織機[42]Fig.11 Radial 3D braiding machine from Herzog,Inc.[42]

圖12 徐州恒輝公司研制的三維編織機Fig.12 3D braiding machine developed by Xuzhou Henghui,Inc.

圖13 北京柏瑞鼎公司研發的模塊化三維編織機[44]Fig.13 Modular 3D braiding machine developed by Beijing 3D Braiding,Inc.[44]

3 三維縫合

3.1 三維縫合工藝

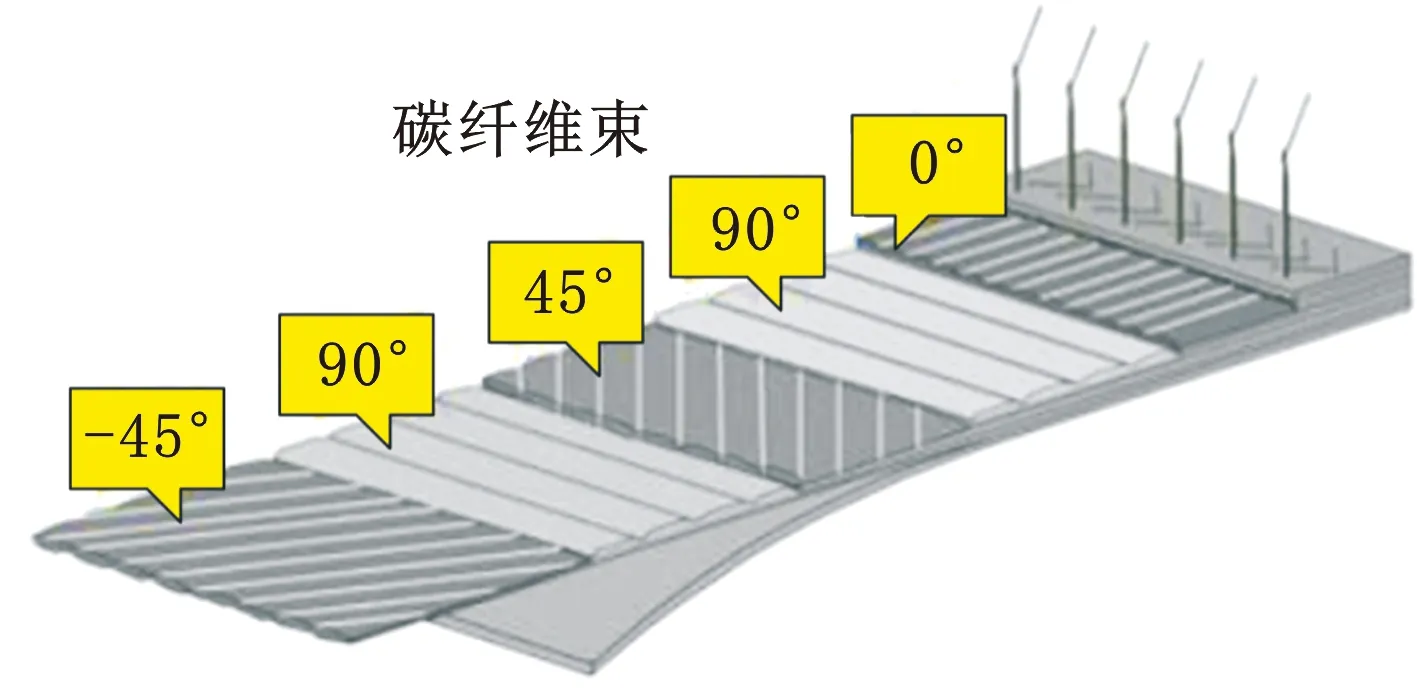

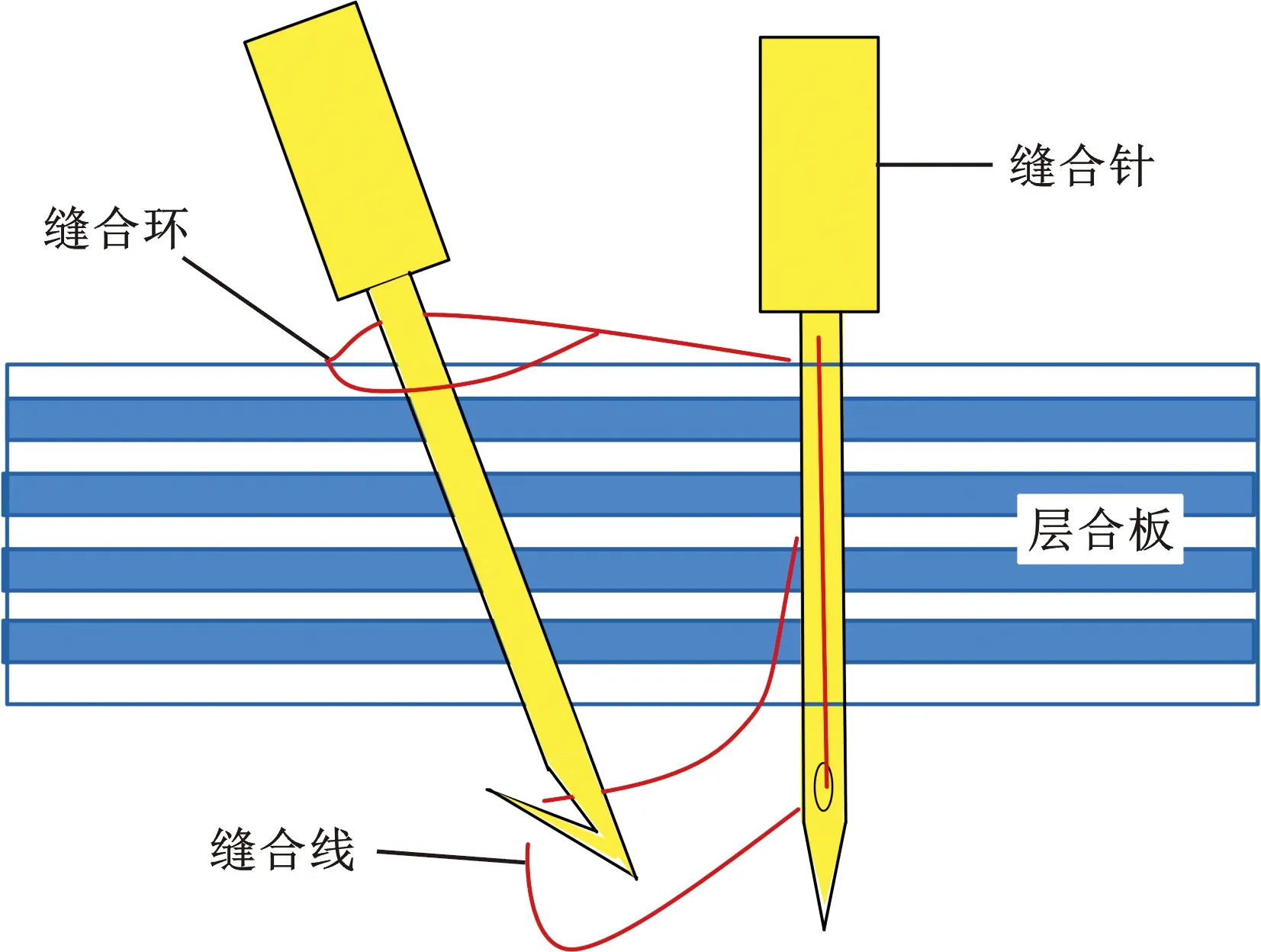

三維縫合工藝是按一定規則鋪放二維復合材料預制體或復合材料層合板,然后利用縫合紗線將其固定成為復合材料三維預制體的工藝[45],如圖14所示。三維縫合工藝可以有效提高復合材料構件的損傷容限特性和層間斷裂韌性,凱夫拉纖維具有較低的纖維密度、較強的斷裂韌性和抗磨損性,是三維縫合工藝中常用的一種縫合線材料[46]。

圖14 復雜結構復合材料預制體的多軸向縫合成形過程[45]Fig.14 Multi-axial stitching process for complex structural composite preforms[45]

按照縫合紗線的排布方式可以將縫合工藝分為雙邊縫合法和單邊縫合法。如圖15所示,雙邊縫合法是從織物的兩面進行縫合,可按縫合軌跡分為鎖式縫合法、改進的鎖式縫合法、鏈式縫合法[47]。其中采用鎖式縫合法時,表面和底面的縫合線分別形成線圈,兩組線圈在預制體中間部位交織,會造成復合材料應力集中的問題。采用改進的鎖式縫合法時,縫合線在厚度方向上完全穿過預制體,避免了應力集中問題,提高了復合材料的層間斷裂韌性。采用鏈式縫合法時,縫合線同樣完全穿過預制體,但是存在多處彎曲,并且執行機構更加復雜。復合材料三維預制體具有一定的厚度,使得雙邊縫合法成形設備受到限制,為此德國Altin公司對傳統的雙邊縫合法進行了改進,并開發了單邊縫合法[48]。如圖16所示,單邊縫合法通過兩個縫合針和一根縫合紗線來完成,普通縫合針帶著縫合紗線穿過預制體,勾線針將普通縫合針上的縫線勾回并形成線圈,以實現復合材料三維預制體的層間固定。單邊縫合的兩個縫合針都在預制體的上表面移動,底面無需額外的縫合單元,從而克服了雙邊縫合的技術缺陷[49-50]。

(a) 鎖式縫合方法

圖16 單邊縫合法示意圖Fig.16 Schematic diagram of one side stitching process

3.2 三維縫合裝備

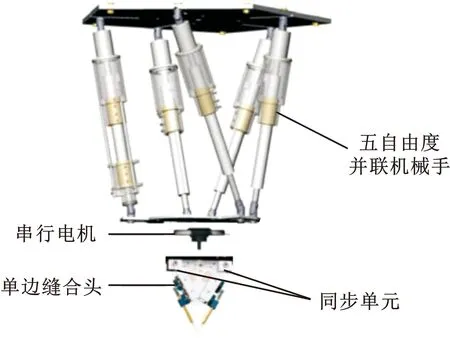

20世紀80年代末,NASA提出了先進復合材料縫合技術研究計劃,并且聯合波音公司研發了由計算機控制的三維縫合設備,實現了28 m長的復合材料機翼壁板縫合,有效提高了飛機結構的整體性并且降低了材料制備成本[51]。傳統的縫合設備在制備復雜曲面的復合材料構件時因受設備自由度限制而存在困難,為此,德國KSL公司基于六自由度機器人開發了以KL500、KL504為代表的三維縫合裝備[52-53],如圖17所示,機器人的運用提高了復合材料三維預制體的成形精度,可制備出變曲面復合材料三維預制體,該裝備縫合步長為2~10 mm,縫合速度高達每分鐘500 針,預制體縫合厚度可達20 mm,顯著提高了成形速度和成形質量,增大了成形尺寸。為進一步提高成形精度,并且適應更復雜曲面的成形制造,亞琛工業大學研制出了基于并聯機器人的單邊縫合設備[54-55],如圖18所示,并聯機器人顯著提高了設備靈活性,縫合速度可達每分鐘1000 針,極大地提高了復合材料三維預制體的成形效率。

圖17 KSL公司開發的基于六自由度機器人的三維縫合裝備[52-53]Fig.17 Six-degree-of-freedom robot-based 3D stitching equipment developed by KSL,Inc.[52-53]

圖18 亞琛工業大學研發的基于并聯機器人的三維縫合設備[55]Fig.18 Parallel robot-based 3D stitching device developed by RWTH Aachen University[55]

4 柔性導向三維織造

4.1 柔性導向三維織造工藝

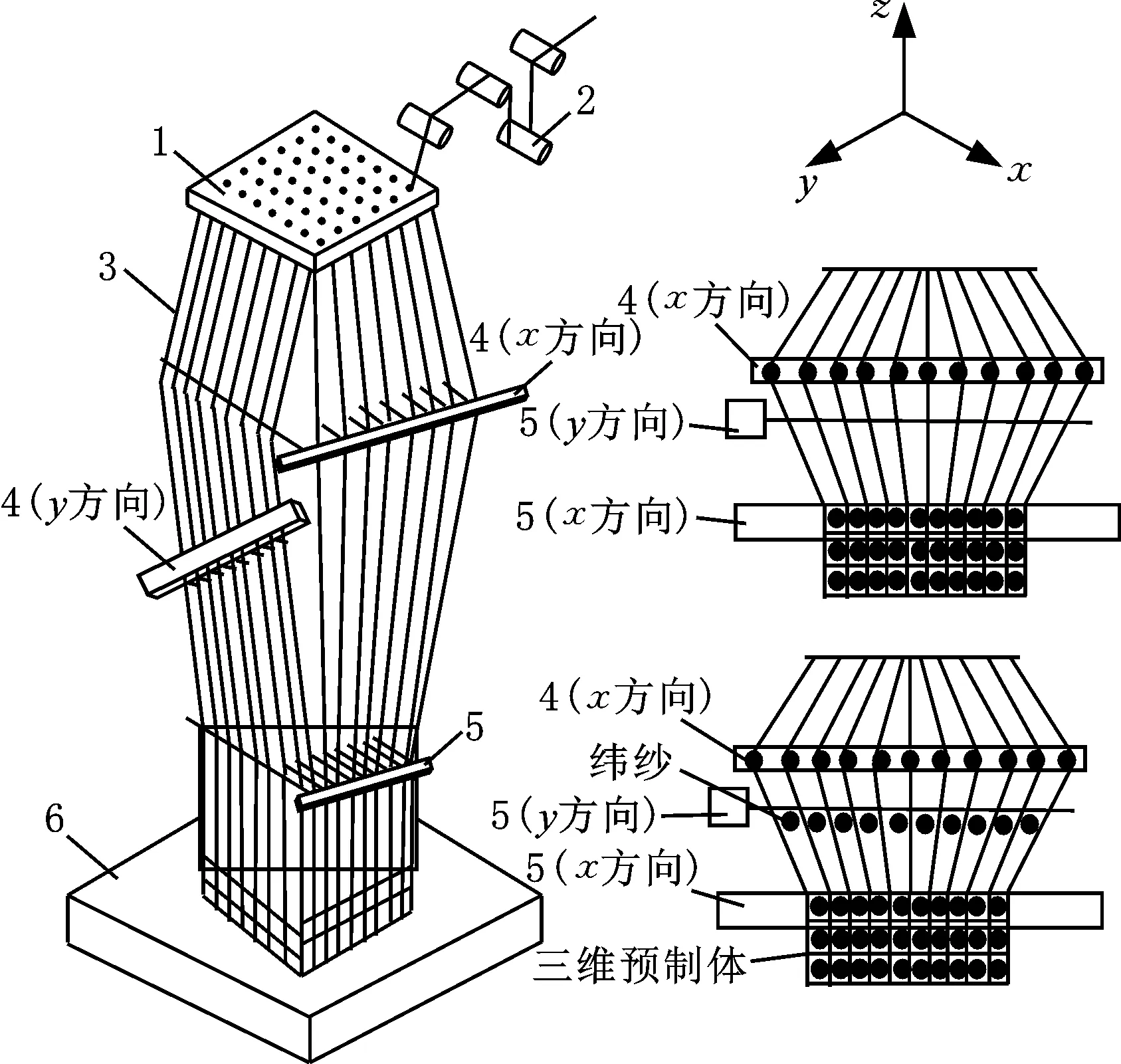

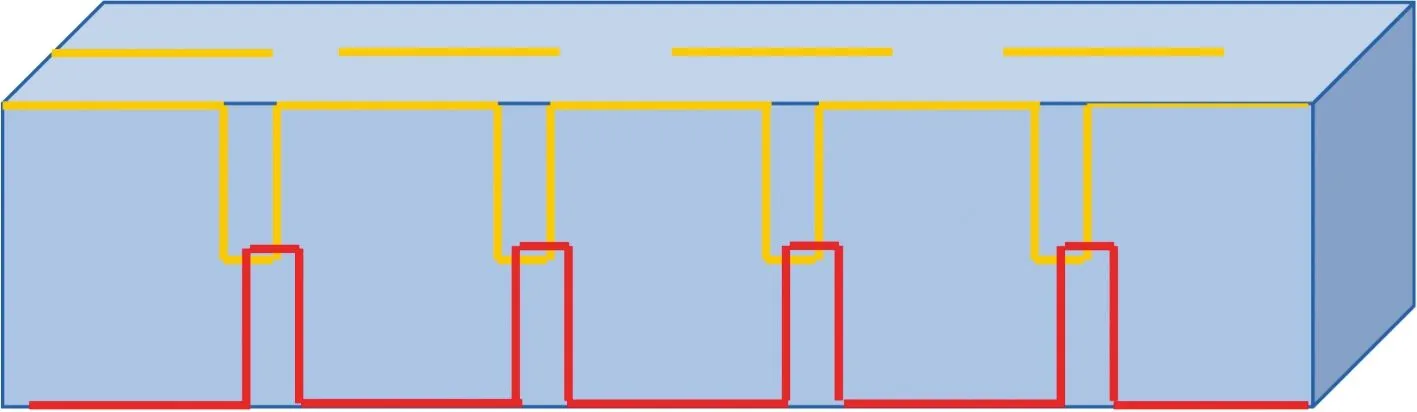

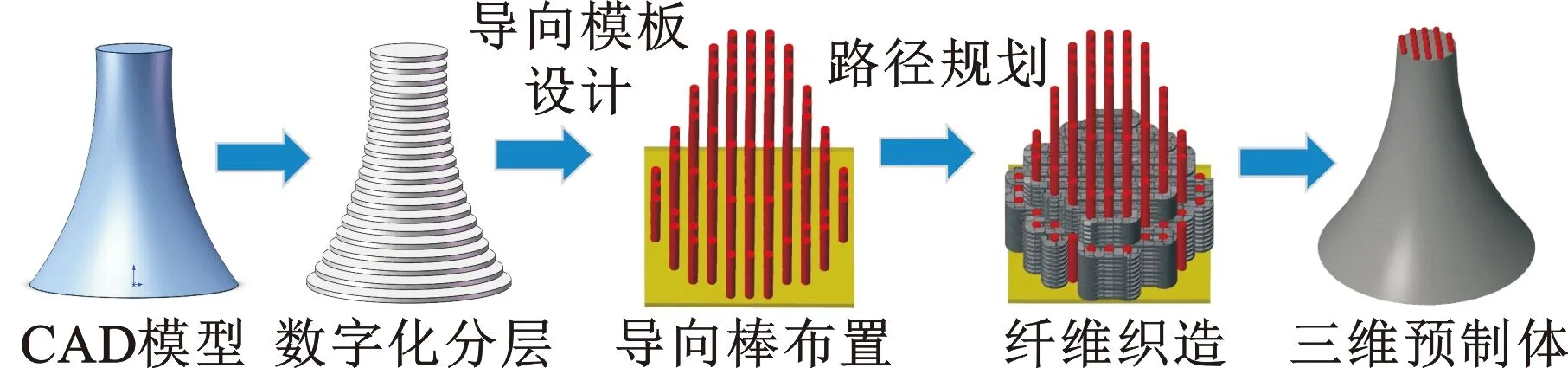

柔性導向三維織造是一種新興的復合材料三維預制體成形工藝,可以實現復雜結構的三維預制體近凈成形,是一種材料-結構-功能一體化復合制造方法[56-58]。柔性導向三維織造原理如圖19所示,首先對零件CAD模型進行數字化分層從而得到織造層的幾何參數,然后根據分層信息生成數字化導向陣列模板,通過織造層的幾何參數、數字化導向陣列模板參數、構件尺寸結構規劃高性能纖維的織造路徑,具體過程為:織造針將纖維沿著第一層的規劃路徑織造于導向陣列之中,纖維以導向棒為節點進行交織,完成第一個織造層后,織造針會上升至一定的高度并進行下一層的織造,逐層織造直至完成整個預制體的織造工序。纖維織造完成后,利用高性能纖維替換導向棒,可得到完全由高性能纖維組成的復合材料三維預制體,并通過RTM、CVI、PIP等浸漬技術得到最終的三維復合材料構件[59-60]。

圖19 柔性導向三維織造成形工藝原理圖Fig.19 Schematic diagram of flexible oriented 3D woven forming process

針對柔性導向三維織造過程中因導向陣列變形而導致的預制體宏細觀結構錯誤的問題,中國機械科學研究總院提出了分段式三維織造方法,有效控制了三維織造三向正交結構預制體的導向陣列變形程度,提高了成形精度和預制體致密化程度(纖維體積分數)。此外,該院還揭示了導向陣列結構參數對纖維體積分數的影響規律,通過減小導向棒直徑、間距的方式同樣提高了復合材料三維預制體的體積分數[61]。

4.2 柔性導向三維織造裝備

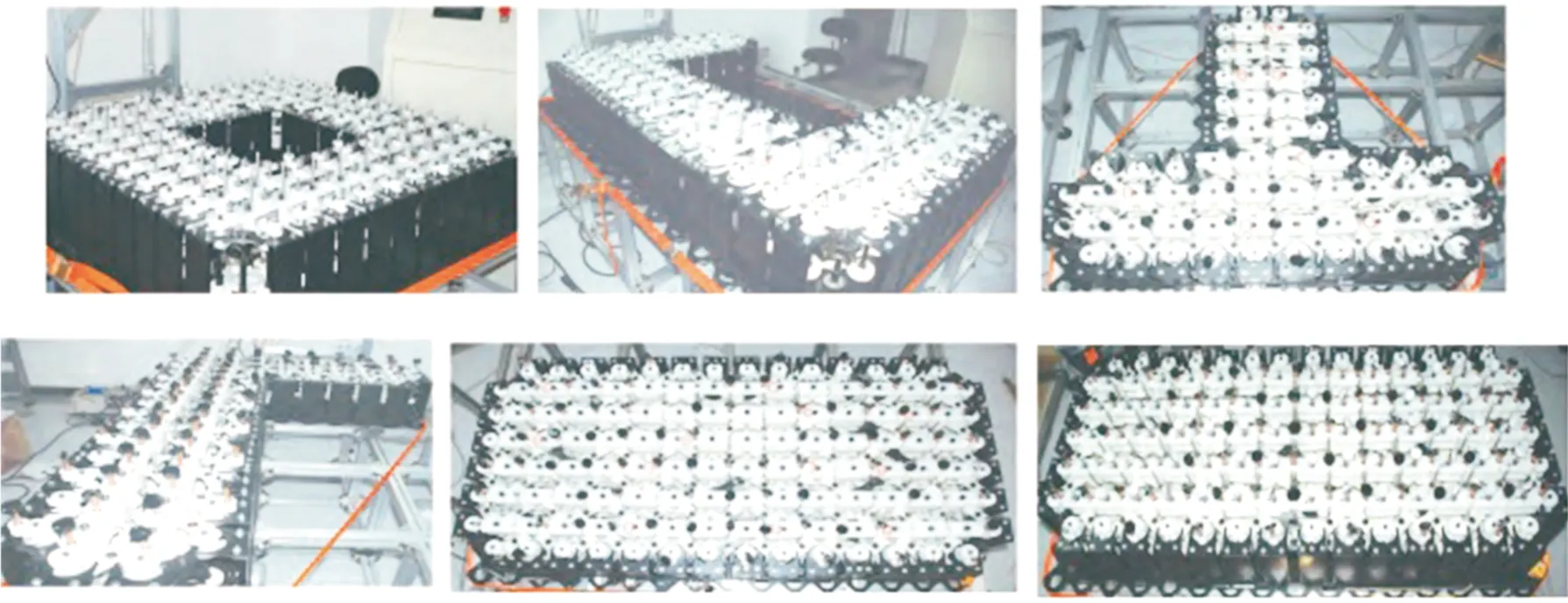

針對大型、變截面、高密度構件制造難的問題,機械科學研究總院創建了纖維織造路徑自動生成、纖維張緊力調控等算法模型,發明了纖維低損傷輸送、導向陣列自動排布、多向織造等關鍵系統及裝置,研制出了3D-CFW500S、1000S等系列化柔性導向單針三維織造成形裝備,如圖20所示,該裝備實現了纖維多角度、低損傷自動化織造,最大成形尺寸為1000 mm×1000 mm×500 mm,織造速度為150 mm/s[4]。機械科學研究總院還建立了纖維層間致密化壓實、多機構協同織造等算法模型,發明了多束多向自動送絲、細長密集導向陣列精確控制、自動化壓實等關鍵裝置,研制出了3D-CFW240M、1000M等系列化數字化柔性導向多針三維織造成形裝備,如圖21所示,該裝備突破了層間致密度精確控制、長路徑窄間隙多纖維同步鋪放、導向結構防變形控制等關鍵技術,實現了纖維層壓實與導向陣列變形約束一體化,設備外形尺寸為15 m×15 m×4 m,單向織造纖維速度為500 m/min,x/y方向一次送絲420束,z向纖維面密度為每平方米17.3萬根。

圖20 復合材料三維預制體數字化柔性導向單針織造成形裝備Fig.20 Digital flexible oriented single-needle 3D woven equipment for 3D composite preform

圖21 數字化柔性導向多針織造成形裝備Fig.21 Digital flexible oriented multi-needle 3D woven equipment

5 復合材料預制體成形制造技術分析

(1)三維機織技術的工藝步驟簡單、成本低,可實現復雜異形截面預制體的近凈成形,有效減少復合材料構件余量。三維機織成形的三向正交預制體沒有纖維交織,高性能纖維直線度較高,層間密度分布均勻,在力學性能和透波性能上表現優異。三維機織成形的三維角聯鎖預制體中經向和緯向纖維互相交織,層間性能強,工藝參數易于調節。目前三維機織技術仍存在生產效率低以及自動化、數字化、智能化程度低等問題,成形效率和穩定性有待提高。此外,三維機織設備尚缺少基于多源傳感器的閉環控制系統,有關成形缺陷控制理論方面的研究較少,成形過程中纖維損傷需進一步降低。

(2)三維編織技術中纖維在平面、層間方向相互交織,從而形成了不分層的整體結構,具有優異的綜合力學性能。盡管三維編織技術在成形效率上有所提高,但成形設備中缺乏機器視覺質量檢測系統,成形的三維預制體中纖維磨損明顯,導致復合材料構件力學性能下降。此外,三維編織機可承載的攜紗器數量有限,限制了成形預制體的厚度、寬度等關鍵尺寸,使得大尺寸復合材料構件的成形困難。

(3)三維縫合技術的工藝步驟簡單,是一種極具潛力的低成本復合材料三維預制體成形技術。三維縫合技術改善了構件的層間力學性能,適用于制備復雜異形結構的大尺寸復合材料預制體。在該技術中,縫合針穿過預制體時容易產生纖維損傷,進而導致復合材料面內力學性能下降。此外,由于縫合針的剛度限制,使得縫合技術難以制備厚度尺寸較大的復合材料三維預制體。

(4)柔性導向三維織造技術可實現復雜復合材料三維預制體的近凈成形,包括變截面預制體成形織造,能夠顯著減少復合材料構件余量,提高構件成形效率。此外,柔性導向三維織造成形參數可調控性強,可以充分發揮多種纖維材料以及細觀結構的物理特性優勢,根據復合材料的性能設計需求,可制備出結構功能一體化復合材料預制體。纖維在成形過程中處于線性排布,纖維張力導致的材料磨損程度較低,織造完成后纖維力學性能的下降幅度不明顯,是一種高質量預制體成形方法。為了滿足更大成形件的制造需求,需要進一步提升柔性導向三維織造裝備的數字化、智能化水平,開發更大尺寸的柔性導向三維織造裝備。

6 總結與展望

三維復合材料構件是高端裝備制造領域的一種新型先進復合材料結構的基礎件,顯著提高了傳統復合材料結構的損傷容限特性,發展復合材料三維預制體成形技術并且實現大型復雜復合材料構件近凈成形對我國產業基礎高級化、產業鏈現代化具有深遠影響。綜合國內外預制體成形技術的研究現狀以及航空航天、國防軍工對先進復合材料的迫切需求,復合材料三維預制體成形技術主要有以下三個方面的發展趨勢:

(1)復合材料三維預制體成形技術向整體化制造、設計制造一體化方向發展。隨著大型飛機、運載火箭等高端裝備運載能力的日益提高,為了滿足輕量化需求,復合材料在高端裝備中的用量占比逐步提高。復合材料構件整體化制造可以大幅減少機身結構中的緊固件數量,進一步減小飛機質量并且延長飛機使用壽命。應研制出纖維/樹脂混編復合材料構件數字化設計與制造一體化成形裝備,集成多機器人協同控制、工藝參數閉環控制、機器視覺質量檢測等先進技術,從而實現三維復合材料構件宏細觀結構受控三維編織一體化成形和增材制造。

(2)復合材料三維預制體成形技術向低成本、高效率方向發展。美國空軍曾提出低成本復合材料研究計劃,在提高復合材料構件性能的基礎上,重點研究低成本制造工藝,提高復合材料成形效率。濕法成形技術使復合材料在航空航天領域中得到了批量應用,應用范圍從次結構件發展到主結構件,并帶來了巨大的經濟效益。由于高端裝備對高性能復合材料的需求量大,復合材料三維預制體低成本制造技術尤為關鍵,研究低成本、高效率的復合材料三維預制體成形技術可以有效提高復合材料在我國高端裝備中的使用比例。

(3)復合材料三維預制體成形技術向結構功能一體化、制造評價一體化方向發展。隨著飛行器性能的快速提高,單一功能復合材料構件難以滿足尖端武器裝備對材料的苛刻需求。除力學性能以外,還要求復合材料具有導電、磁性、吸波、阻燃、防熱等物理性能,如兼有承力和吸波雙重功能的結構吸波材料已應用于隱身飛機。開發多材質、多功能的復合材料三維預制體有助于突破高端武器裝備的性能極限。

我國對復合材料構件高效率、高質量、低成本、柔性化的制造需求越來越迫切,復合材料構件的設計與成形面臨更大挑戰,亟需開展大型、高性能復合材料構件數字化精確成形裝備研究。復合材料三維預制體成形裝備主要向以下三個方面發展:

(1)復合材料三維預制體成形裝備向大型化方向發展。復合材料構件被廣泛應用到高端裝備領域,遵循從非承力構件到應用于次承力和主承力構件的發展趨勢,先進復合材料逐步向大型化方向發展,一些歐美發達國家已經利用復合材料制備飛機機身和機翼。研究大型化復合材料三維預制體成形裝備能夠拓展復合材料構件的應用范圍,從而提高復合材料構件在高端裝備中的使用比例。通過實現大型三維復合材料構件數字化成形裝備的規模化應用,可解決高性能三維復合材料構件批量、快速、低成本的生產難題。

(2)復合材料三維預制體成形裝備向結構性能可定制化方向發展。復合材料具有材料-結構-性能一體化的特點,復合材料細觀結構對構件性能具有顯著影響。針對復合材料構件使用環境以及邊界條件等物理因素,應實現材料性能定制,從而提高先進復合材料的使用效能,推動成形裝備向結構性能可定制化方向發展。

(3)復合材料三維預制體成形裝備向自動化、數字化、智能化方向發展。一些歐美發達國家已采用自動化復合成形裝備制備復合材料三維預制體,大幅提高了預制體的成形質量和成形效率,拓寬了復合材料的應用范圍。我國在復合材料三維預制體成形裝備上已取得顯著進步,但與發達國家仍存在一定的差距,我國急需突破這類制造裝備的技術瓶頸。高性能復合材料三維預制體成形裝備在自動化、數字化、智能化上有很大的發展空間,在基礎理論方法、關鍵工藝技術和系統裝備方面需要創新攻關,應突破大型復雜三維復合材料預制體多材質、多工藝數字化復合成形技術瓶頸,開發出大型復雜復合材料預制體數字化三維織造成形裝備以及織造-縫合一體化復合成形裝備。