一種管樁植樁新型注漿工法探析

徐建華 朱 斌 楊東源 盧炳軒 徐樂天

(1.中城院(北京)環境科技有限公司,北京 100120;2.桂林理工大學,廣西桂林 541004;3.廣西壯族自治區住房和城鄉建設廳,廣西南寧 530023;4.廣西高遠建筑科技股份有限公司,廣西南寧 530025)

0 引言

管樁是采用離心和預應力工藝成型的環形截面的預應力混凝土樁[1]。目前管樁施工多采用靜壓樁機及振動樁機,地層巖性以軟土及軟基巖為主。對于硬質巖地層的樁基礎,近年來也有采用成孔后先注漿再壓或振動管樁植入成樁工法。但是,該法管樁植入樁后,還必須對其復壓或錘擊,成本高、施工周期長。當樁基礎樁徑在1300 mm 以上時,施工時則難以復壓或錘擊,且大功率的壓樁機和振動錘不易獲取。另外,鉆孔樁機及振動樁機在巖溶發育的灰巖地區施工時,樁基礎成孔難、下鋼筋籠難、灌入砂漿充溢系數大,施工周期長,施工成本成倍增加,工期及成本無法控制的情況亦有發生。采用管樁植入樁后注漿工法可在一定程度上改善上述問題。

1 樁基礎現狀

目前常用的樁基礎主要為靜壓樁、灌入樁、靜壓中掘樁、植入法預制鉆和隨鉆跟管樁等。

靜壓樁是采用靜力壓樁法施工的工程樁,靜力壓樁法是利用靜力將樁壓入地基巖土中的施工方法[2]。灌注樁是直接在樁位上就地成孔,然后在孔內投入鋼筋灌混凝土而成。成孔樁機分類包括旋挖機、沖孔打樁機、液壓振動打樁機、螺旋鉆機、潛水鉆機等。

近年出現的靜壓中掘壓樁施工方法是通過開啟螺旋鉆動力頭對硬土層或強風化土層開鉆,明顯擴大其使用范圍,然后用靜壓樁機壓樁;隨鉆跟管樁是在鉆進成孔的同時將預應力高強度混凝土管樁沉到孔底,樁端可以旋噴注漿或灌注混凝土封閉成樁,管壁外側可以灌注水泥砂漿或水泥漿以提高樁的承載力[3];植樁法預制樁是預先采用鉆機或其他各種成孔設備在樁位處成孔并灌注適量水泥漿、水泥砂漿或細石混凝土等,并將預制樁沉入其中的施工方法[4]。

以上樁基工法各有利弊,這些方法均無法解決巖溶發育地區樁基礎施工的難題。

2 管樁植樁新型注漿工法形成機制

2.1 管樁植樁新型注漿工法機理

管樁植入樁新型注漿工法是借助管樁做導管,讓流動性好的砂漿從樁管頂直接注入管中,利用液體勢能、水頭差,實現樁孔底清渣,隨著砂漿不斷注入,管樁自重下沉落入持力層表面,讓管壁與孔壁巖土層間充滿砂漿,最終完成管樁植入的全過程[5-7]。在完成管樁植入后,可以通過對比測量管樁植樁長度與孔深,以此核對管樁是否到底。如果樁投放長度與孔深相吻合,則說明后注漿工法達到目的。如果仍然沒有讓管樁落到持力層面,則繼續注漿,直至砂漿沖刷清除孔底殘渣。

該工法在樁基礎為端承樁或嵌入樁時效果更為明顯。由于建筑物樁基礎多為群樁,則群樁共同作用,水平影響不大。因此,管樁與孔壁土層之間的黏接力保持原有黏土層摩擦力即可,其注入的水泥土砂漿強度變為不重要。重要的是端承樁或嵌入樁是否達到設計要求的持力層。所以,在硬質巖持力層中植入樁后注漿工法使用低標號、流動性好、塌落度低的砂漿即可。

2.2 管樁植樁新型注漿工法理論基礎

2.2.1 管樁植入后及后注漿工法清渣原理

管樁植樁新型注漿工法是基于流體力學原理完成的。流體本身分靜止狀態和運動狀態,以及流體和固體界壁間有相對運動時的相互作用和流動規律。流體動力學的基本公理為守恒律,特別是質量守恒、動量守恒(也稱作牛頓第二定律與牛頓第三定律)以及能量守恒。若流體密度達到一定致密程度,可以成為一連續體,并且不含有離子化的組成,流通動力學可以使用經典力學進行簡化分析計算。

根據相關理論,水位的高度差越大,所產生的水壓就越大,所以水頭差的技術數據就是水壓值。管道中的流速與壓力無關,與壓力差有關。壓力差是水流的動力,如果管道中的水僅有壓力而無壓力差,水是不流動的。管道起始斷面的壓力越大,流量跟流速也越大,則液體動能越大,沖擊力也就越大。

將水泥砂漿視為流體,按照流體力學科內爾方法[8]計算傾倒砂漿的流入速度,設定阻力有兩部分,一部分由滑動摩擦形成,另一部分決定于滑動速度的平方,即:

式中:N為砂漿對管壁的法向作用力,N,N=ρgDF;ρ為流體密度,kg/m3;DF為厚度(與塌落度具有相關性),m;ξ為流體紊流系數。

經推算:

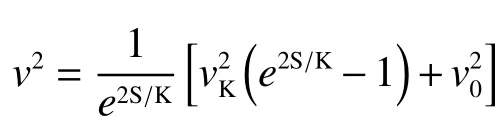

管樁沉入孔內底端后,從管樁頂部注入砂漿,直至滿灌至管樁頂(管樁底裝有單向閥隔板)。此時,管樁孔內注滿的砂漿液態水位明顯高于管樁外壁(泥漿或水)水位。當管樁底部單向閥瞬間打開,孔內外液體相互聯通后,砂漿液體勢能瞬間轉換成動能。在足夠的高差下,其沖擊力立刻把管樁孔底殘渣沖刷清洗干凈(見圖1)。

圖1 管樁植入樁后注漿工法流程圖

與水下注(灌)漿相比,本工法最關鍵問題在于有管樁內外水頭差,其管(孔)底所產生的勢能和動能有本質區別。

2.2.2 系數ζr取值問題

根據《建筑樁基技術規范》(JGJ 94-2008),在嵌入樁ζr[9-10]單樁承載力只考慮基巖樁側阻力和嵌巖段總極限阻力標準值,沒有考慮上部土層的樁側阻力。廣西《植入法預制樁技術規程》(DBJ/T 45-110-2020)中,單樁承載力是把樁所有側阻力地層和嵌巖段總極限阻力考慮進去。施工中必須先灌入砂漿,再壓樁或錘擊打入,以確保管樁與砂漿及巖土層樁側有足夠側阻力。該施工方法在計算中無需過多考慮樁側阻力,特別是端承樁和嵌巖樁基,設計單樁豎向極限承載力標準值時只需考慮巖層極限端阻力標準值和少量嵌巖段側阻力。

2.3 管樁植樁新型注漿工法工藝流程

步驟一:利用旋挖鉆機(或其它機械)進行鉆孔,從而形成樁孔,并使樁孔從土層延伸至硬質巖層內。步驟二:利用起吊設備將預制的管樁放入樁孔內,管樁的底部配備重力式單向閥,使管樁的底部沉入樁孔的最底端,保持管樁內無泥漿殘渣入內。步驟三:在管樁頂部,灌注流動性好的水泥砂漿于管樁中至滿。步驟四:用吊機把管樁提起20~30 cm,由于管樁水泥砂漿密度高于孔中管樁底部泥漿殘渣的密度,在水頭差的作用下,管樁底部泥漿殘渣被迅速沖刷清除至管樁孔壁外,隨后吊機放下管樁。如果管樁到達孔深,說明孔內泥漿已清理干凈。否則,重復注漿清孔。為了節省注漿量,可以用小孔徑立柱活塞推壓管樁內砂漿至管底部。步驟五:把管樁放置孔底,此時管樁下部管壁內外側及孔壁均被水泥砂漿充填包裹,完成管樁植樁。步驟六:由于后注水泥砂漿液凝固慢,在監測檢測樁的垂直度沒有達到設計要求時,可以及時調整管樁垂直度。

如樁機成孔后遇到溶洞,或者孔內無水、無渣,則管樁可以直接放至孔底。對于端承樁和嵌巖樁基,此時注漿量只要達到管樁底部3~5 m,管樁上部3~5 m 處隔斷注滿孔壁砂漿即可(見圖1)。

2.4 新型注漿工法成樁后垂直力、水平力問題

在確保管樁植入完成后,工廠化制造完成的管樁質量容易保證,其抗壓強度明顯高于現場制作的鉆孔灌入樁。同樣樁成孔施工工藝,預制管樁抗壓抗剪明顯優于鉆孔灌入樁。

根據《建筑樁基技術規范》(JGJ 94-2008)和相關理論原理,單樁基礎水平力與群樁基礎水平力有很大區別。住宅等建筑多以群樁效應為主,橋梁及部分工業建筑則以獨立樁基礎為主。具體計算可參考《建筑樁基技術規范》(JGJ 94-2008)。

在樁基礎設計中,一般水平力是依靠承臺梁承載的,樁本身在土中,剩余的水平力被土體承擔。幾乎所有的樁基礎都會承受一定的水平荷載。但在樁基礎設計中,并非所有的樁基礎都要考慮水平荷載的影響。根據已有的設計經驗,對于低樁承臺樁基,當豎向荷載和水平荷載的合力與豎直線的夾角小于3°時,可以不考慮水平荷載對樁承載能力的影響。因此,本工法樁側土質沒有全部充填,樁是局部段受水平抗力,已經達到設計要求。

如果項目一定要考慮或計算樁水平力,解決方案有三種:

(1)適當加大一個級別的樁徑。提高樁的彎曲剛度-強度與樁端的約束條件,即樁身的抗彎能力,提高樁的水平承載力。

(2)給管樁植樁周邊充滿水泥砂漿。

(3)從結構使用的合理性來調整。

抵抗水平力與彎矩作用并非豎樁的長處,可以選擇其它結構型式的樁來提高水平承載力。

2.5 施工注意事項

(1)開大孔植小管樁,接樁時采用大直徑法蘭盤接頭,更有利于施工操作,也有利于加強接頭抗水平力和抗拔。

(2)管樁吊樁接樁時,鉆機成孔前做好開孔平臺裝置,其裝置需簡便且易于搬動,能夠承受上百噸的多節管樁的重力,同時能夠卡住下方幾節管樁,再接樁時操作需平穩協調。

(3)在把管樁投放至孔底部,要保證地下水(泥漿)不進入管樁內。因此,管底單向閥制作好后,需保證砂漿可以沖出管底,且管樁底不能讓泥漿、殘渣回流。

(4)沉管注砂漿時,務必保證有較高的水頭差。沒有一定的水頭差,樁管底砂漿沖擊力無法達要求,將導致孔底泥漿殘渣無法清理干凈。

(5)在砂漿沖擊管底殘渣后,若仍然有部分殘渣,可以再進行一次提管沖刷清底沉渣,以確保管樁真正達到鉆孔預知的深度,測量管樁長度與預先成孔的深度是否一致,確保管樁落至基巖面持力層,這是整個工法的關鍵。

(6)管樁落到孔底后,如果管樁內砂漿漏完,應注入一定的水玻璃,以堵住孔底基巖裂隙、空洞,以確保管樁底部有一定厚度的砂漿固結樁基礎。

3 管樁植樁后注漿案例分析

基于管樁植樁后注漿形成機理,將相應的施工工藝應用于多個工程,解決了傳統工藝難以解決的樁基礎施工問題。以欽北高速改擴建工程為例,介紹管樁植樁后注漿工藝在工程中的應用。

(1)工程概況:高速公路廣西欽州至北海段改擴建工程擬采用國內首創裝配式橋梁“樁柱一體化”工藝[10],進行四根樁柱、兩根跨梁的樁柱一體化試驗。樁徑1300 mm,樁柱長23~25 m,梁寬8 m,進行水平、垂直載荷試驗。該場地主要地層為:0~3 m 雜填土、2~9 m 粉質黏土、9~22 m 強風化泥質砂巖、22~25 m 中等風化泥質砂巖。地下水穩定水位埋深5 m。樁徑1300 混凝土管樁每米重達2.5 t,23 m樁重57.5 t。

(2)設計思路:樁基和墩柱采用工廠化預制生產,樁基成孔后植入預制樁,再聯接預制墩柱,安裝預制蓋梁,橋梁的樁基、墩柱、蓋梁全裝配式施工,從而達到快速保質施工橋梁的效果,做到橋梁100%裝配式施工。

(3)施工過程:首先采用傳統的植入樁工法,在旋挖機鉆進成孔后,砂漿導入孔中幾立方,再吊管樁落入其中,但無法使樁落到原成孔深度。擬采用壓入法或震動錘使其至孔底,但無法獲取大壓力或大動力的壓入機和振動機械。最終采用本工法,砂漿灌至管樁孔內滿后,再次吊起樁管20 cm 以上。此時,大量砂漿從管樁孔頂至孔底,瞬間沖破清除孔底殘渣,使得樁徑1300 mm、樁長25 m、質量72.5 t 的管樁順利植入孔底。利用設計好的法蘭盤接樁完成此大直徑管樁植入樁。另外三根樁按此方法完成管樁植樁任務。

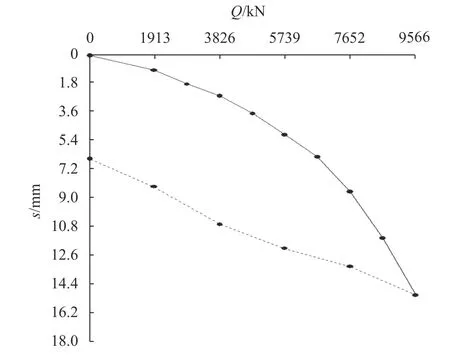

(4)完成效果:通過現場試驗完成樁柱一體化四根(見圖2)。施工完成后,通過單樁水平、豎向靜載試驗反映單樁的受力狀況和變形特征,并復核植入樁的單樁豎向力、水平承載力作為設計依據判斷是否滿足設計要求。當試驗荷載加至 9566 kN 時,歷時120 min 觀測,沉降達到相對穩定,且加載已達到最大試驗荷載值,故終止加載。根據《建筑基樁檢測技術規范》(JGJ 106-2014)技術要求對實測數據進行整理和匯總,繪制荷載-沉降(Q-s)、沉降-時間對數(slgt)等曲線分析可知,受檢樁試驗最大加載值為9566 kN,累計總沉降量 15.01 mm,位移結果達到設計要求(見圖3)。

圖2 樁柱一體施工水平荷載試驗現場

圖3 單樁垂直靜載試驗Q -s 曲線

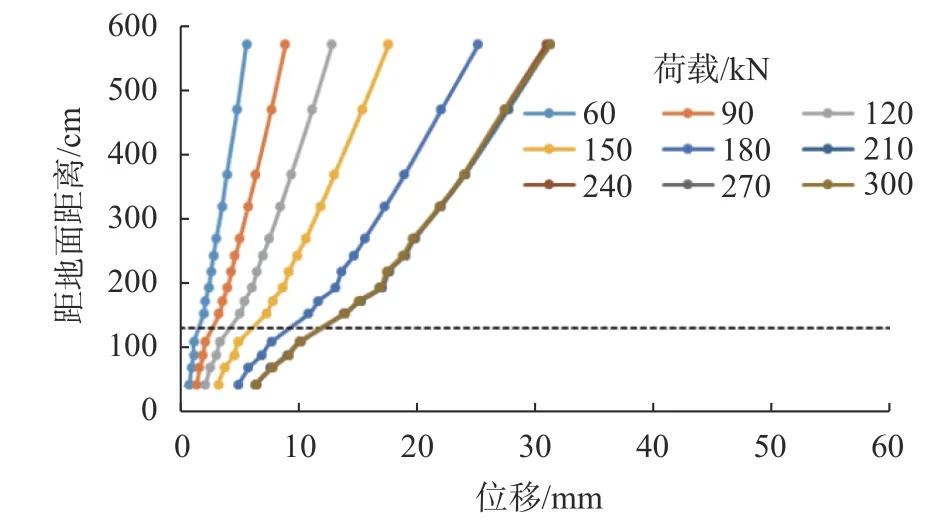

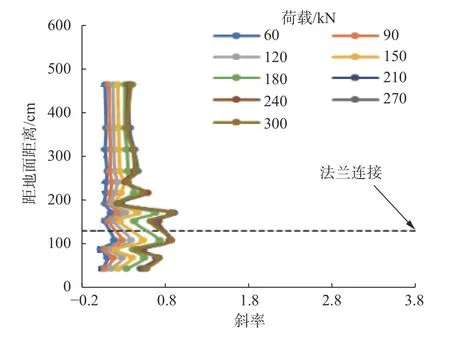

橫向(水平)單樁豎向抗壓承載力極限值檢測按上述步驟進行,各級加載完成位移數據穩定后(見圖4、圖5),根據各個測點的位移數據,可以判定檢查是否達到設計要求。法蘭盤接樁和鋼板設測點,測試結果均到達設計要求(見圖6)。

圖4 樁橫向(水平)位移測點位移隨荷載變化曲線

圖5 樁各級荷載下的位移曲線

圖6 樁各級荷載下法蘭盤處各點的位移曲線

施工利用管樁新型注漿工法,樁與墩柱、梁一并注漿完成,驗證了設計單樁軸力對樁側阻、端阻綜合系數的取值是正確的。

4 結論

(1)管樁植樁新型注漿工法借助管樁自有的結構特性,以旋挖機鉆掘成孔,植入管樁后注入砂漿沖孔清渣并最終成孔,在硬質巖層(特別是巖溶發育地區)場地樁基礎施工中使用效果良好。

(2)管樁植樁新型注漿工法能夠解決管徑1.3 m以上大管樁在硬質破碎巖地區植入樁施工難題,避免了管樁在投放到樁孔后尋找大動力的貫入機械(如幾千噸配重的靜壓樁機)難題。

(3)傳統成樁工法存在諸多問題,例如鉆孔灌入樁易塌孔、清渣難、下鋼筋籠難,現場澆注施工時間長、環境質量差等。管樁植樁新型注漿工法能夠解決以上問題并提高樁的抗剪強度和樁身質量。

(4)現場應用表明,管樁植入樁后注漿工法適應性強、經濟、環保,易于實現裝配式工廠化批量生產,具有成為樁基工程主流類型的潛能,可在硬質巖層場地樁基礎施工中推廣。