啤酒行業水錘的檢測與消除

隨著啤酒工業自動化程度越來越高,泵和自動閥門應用越來越多,相應地水錘現象也增多。嚴重的水錘有很大的破壞性,可導致管道破裂、閥板變形、換熱器泄露、泵葉輪損壞、儀表變形、設備撕裂等等,交鑰匙項目調試的重要任務之一就是消除其發生。樂惠國際與百威集團多次進行糖化系統和發酵系統的項目合作,雙方群策群力,找到了不少應對水錘的方法。

一、排查方法

水錘發生的時間很短且極難捕捉,常用的檢查方式有兩種。

根據工藝步驟全面排查。將生產步驟和CIP 步驟制成檢查清單,每次生產和CIP 時安排人員到正在運行的設備和管路附近監聽,并人工記錄水錘發生的時間,然后再將水錘發生的時間反饋給自動化工程師,由自動化工程師對照工藝執行記錄查找分析該時間點設備運行具體工況,再判斷可能導致水錘的原因。

根據設備狀態查找。根據現場設備的情況判斷,通過排查管卡松動脫落的情況,分析閥門密封圈和閥板損壞泄露的數據等方法判斷水錘發生的地點,再由自動化工程師查看相應程序和工藝步驟。

使用噪聲和振動傳感器來捕捉。以上兩種方法工作量大,時效性差,而利用噪聲傳感器和振動傳感結合的方式來檢測,高效且節約時間,24 小時不間斷監測避免了人為因素影響。這種方法應用大致分為三步。

定位水錘發生時間。安裝噪聲傳感器,并接入PLC,數據接入上位機操作系統中。創建噪聲模擬量曲線,在操作系統中增加模擬量曲線。噪聲曲線的分析,曲線制作后每周定期查看,對于噪聲值高的點進行分析,噪聲設置上限報警,輸出報警信號。根據噪聲的報警時間以及傳感器的安裝位置,可以判斷出水錘發生的時間,工程師進入程序后臺可以查看在這個時間點上噪聲傳感器附近的哪些管路和閥門發生過狀態的改變,也可以判斷出水錘可能發生在哪些管道閥門上,再在這些可能的管道閥門上安裝振動傳感器。

圖. 1

定位水錘發生位置。安裝振動傳感器,并將噪聲傳感器接入現場PLC,數據接入上位機操作系統中。創建振動模擬量曲線,在操作系統中增加模擬量曲線。振動曲線的分析,對振動值高的點進行分析,振動值設置上限報警。

輸出水錘報警信息。在系統中制作與工藝生產步驟關聯的報警信息,振動監測超上限時輸出報警信息。此水錘檢測的新方法就是利用噪聲和振動傳感器基于原有控制系統,捕捉出導致水錘產生的工藝步驟。噪聲傳感器捕捉到水錘發生時間,振動傳感器測量該時間點有動作切換的管道振動,識別水錘具體發生的管道、閥門和工藝步驟,這樣自動化工程師就能準確判斷導致水錘的原因,及時調整工藝或硬件控制來消除水錘的影響。

二、檢測傳感器的選擇和安裝

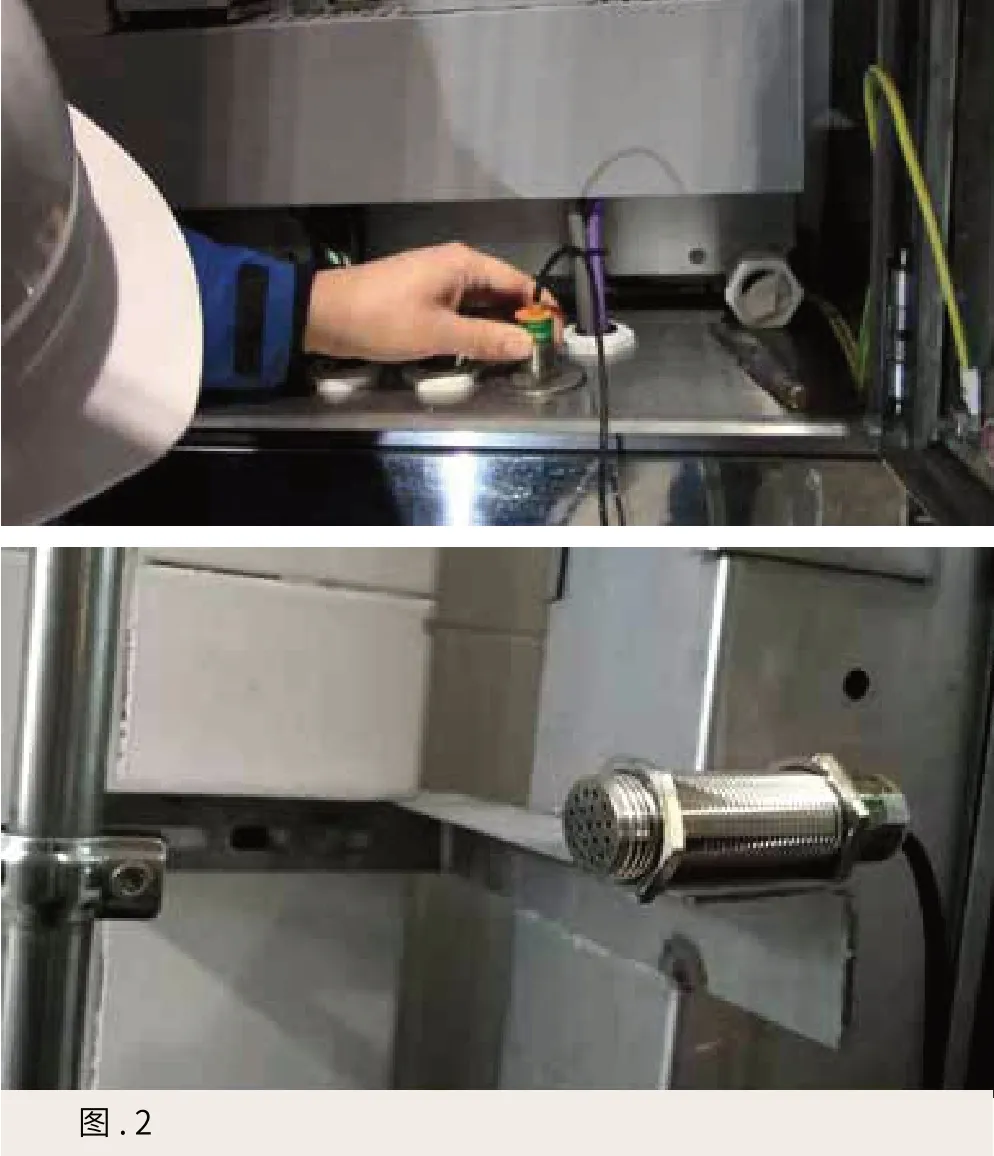

傳感器的選擇。建議至少配置一套噪聲傳感器和四套振動傳感器。噪聲傳感器的規格選擇輸出4-20 毫安,便于接入PLC 中,檢測范圍20-130 分貝。振動傳感選用了IFM 的VTV121,量程0-50,或者VTV122,量程0-25。帶有磁力底座的振動傳感器,便于安裝和移動。如圖1。

圖. 2

噪聲傳感器安裝。安裝到需要檢測區域的中間位置,建議安裝到配電柜下方備用穿線孔,傳感器前端避免覆蓋和遮擋影響噪聲采集效果,如圖2。

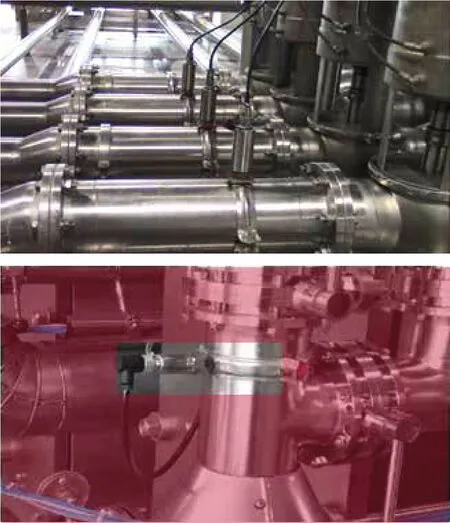

振動傳感器安裝。根據噪聲傳感器檢測到的噪聲值高點時間,程序中自動關聯在該時間點運行的設備管路有哪些,根據程序提示的管路清單將振動傳感器安裝到相應位置并進行命名或編號,根據管路流向將振動傳感器安裝的需要檢測的閥門前端,可同時安裝多個振動傳感器進行多路檢測。如圖3。

圖. 3

三、消除方法

1.恒壓供水導致的水錘

生產中存在如釀造水、熱水、脫氧水、冷凍站供冷媒等等大量的恒壓管路,恒壓供水時,因為管網用水點多且輸送距離長短不一,在泵出口雖然有變頻恒壓供水,但在各用水點閥門開啟時往往極易產生水錘,如何解決恒壓供水的水錘?經理論結合實際有如下有效的解決方法。

氣動閥門使用雙向氣管節流閥,使氣動閥門的開啟和關閉時間可控,避免快速開啟或關閉閥門時產生水錘。控制閥門的開啟和關閉速度(DN100 閥控制8-10S),防止閥門開啟或者關閉太快導致的水錘或者大的管道振動;或者背靠背安裝串聯兩個單向節流閥實現雙向可調節流功能,注意不單獨使用單向節流閥。見圖4.

圖. 4

優化恒壓供水泵的控制邏輯。

固定開度和PID 調節相結合的智能控制方法:當某個大流量使用點要關閉時,如果此時突然關閉此控制點,由于慣性和泵出口壓力反饋有滯后性,很易在總管路內憋壓并產生水錘,此時最好的方法是根據此使用點對應的固定泵開度(如20%),泵開度先行減少此開度,再 關此閉此控制點閥門,最后泵PID 微調節出口壓力在設定的壓力上進行恒壓供水,這種方法可以最大化減少水錘的發生。

當無用水時(出水流量小于50hl/h),恒壓供水管路壓力下降到1bar;有用水時(出水流量大于100hl/h),恢復原設定供水壓力;恒壓供水設定壓力需要根據管道工況計算,參考控制在4.5bar 以下,不宜過高;有條件的情況下管道內介質流速建議不超過1.5m/s,流速超過1.5m/s 時水錘發生的頻率會增加。

如果閥門后的用水點20 米,需要調整延長節流時間,根據現場情況調節,逐漸增加節流時間直至水錘現象消除。若閥門后用水管路超過50 米,使用雙向節流閥無法解決水錘現象,需要將氣動執行器更換為帶比例調節功能的氣動執行器。如圖5。

如上圖蝶閥使用閥門控制器,階段控制閥門開度,緩慢開啟和關閉閥門,建議閥門開過程:閥門20%開度保持50S(根據管路長度調整),閥門30%開度保持5S,閥門50%保持5S,100%;閥門關過程:閥門50%保持5s,閥門35%保持5s,閥門20%保持5s,閥門10%保持5s,閥門關閉。

適用的案例位置:CIP站使用熱水/釀造水進行水洗時。

2.CIP 站供應和步驟切換時產生的水錘

圖. 5

CIP 站路徑需要切換,嚴禁直接程序切換,需要等待上個程序結束后再重新檢查新的CIP 路徑的再次啟動;若CIP 介質需要切換,也要執行先停泵后再切換介質閥門程序。

CIP 站壓力和流量需要連鎖檢查,避免閥門或管路堵塞,導致水錘產生并且清洗不干凈或者超壓,如常規罐體清洗是控制出口壓力,但如果洗球脫落,這時壓力往往無法達到設定值,泵會開至最大運行,但如果此時連鎖流量控制,就能發現此時有異常,流量超限會報警,壓力與流量不匹配,提供操作工去檢查處理。

對于舊生產線,由于無接近開關無法對每個閥門路徑確認,建議在CIP 站供出管路安裝安全閥,即使產生水錘也可以及時泄壓,以至不會對設備產生損壞。

3.大流量泵盡量采用變頻控制,并且泵開啟/關閉全部采用爬坡形式控制,避免流量、壓力大幅度跳動,造成水錘或流量波動。

4.管路安裝的正確方法

管廊上管路采用滑動式的管托,并設置滑動點和固定點,避免水錘造成管路偏移、變形;

長距離輸送管路每50-100m 間設置U 型膨脹彎,滿足溫度、應力距離補償。

大閥陣間設置衛生型膨脹節,滿足拉力應力補償,并具備防漏檢測功能。

雙座閥安裝時盡可能滿足以下條件:閥門開啟方向與酒體流向保持一致,有利于閥門開啟;閥門關閉方向與酒體流向保持相反,利于閥門緩慢關閉,避免水錘產生。

蒸汽總管一定距離安裝管路疏水點,蒸汽端進設備前安裝集水井,從總管取蒸汽需從總管頂部取,忌從底部取等等。

5.閥門開關慢導致的水錘

對于較大閥門氣缸,氣缸有時無法及時排氣,導致閥門無法及時開關到位而導致水錘,如:糖化麥汁/醪液管道閥門氣缸開關緩慢,導致水錘產生,產生閥板變形、閥體裂痕。

解決方法:閥門氣缸的控制氣管靠近氣缸處增加快速排氣閥,讓閥門氣缸能夠快速排氣,閥門開關順暢。

6.手動閥門開關時導致的水錘

部分系統水錘來自操作工開關手動閥門太快,需要培訓員工操作手動閥門時緩慢開關(控制在6S-8S 左右)。

以上只列舉了部分水錘的消除方法,實踐中還發現了大量設計、安裝、調試、維護的細節經驗,不再贅述。

水錘的發生隨著壓力、溫度、流速、介質、設備等各種因素的影響不斷的變化,釀造工藝的改變往往帶來新的水錘發生,所以消除水錘的工作是一項長期的活動,需要釀造團隊、維護團隊、設備供應商不斷的檢查發現,并分析消除,避免潛在的設備故障,提升整體釀造設備的可靠性和效率,最終提升產品質量,保證啤酒質量的一致性。