風粉流動特性對煤粉燃燒影響的試驗研究

劉鵬中,牛 芳,崔豫泓,王鵬濤,羅 偉,周建明

(1. 煤炭科學研究總院,北京 100013;2. 煤科院節能技術有限公司,北京 100013)

煤炭在我國一次能源消費結構中的基礎地位短期內不會發生根本變化[1],高效清潔燃燒始終是其加工利用的重要研究方向[2]。煤粉燃燒器作為鍋爐核心部件,是決定燃燒效率和NOx排放的關鍵技術裝備[3]。在旋流煤粉燃燒器中,一次風攜帶煤粉進入燃燒器,在燃燒器出口區域進行著火燃燒,旋流二次風形成回流穩定燃燒同時補入剩余空氣促進煤粉下游燃盡。其中一次風攜帶煤粉的流動特性是實現煤粉高效低氮燃燒的重要基礎,決定了旋流燃燒器出口區域的流動特性、燃燒特性及鍋爐燃燒效率和NOx排放。

就目前旋流煤粉燃燒器出口截面的一次風粉的流動特性而言,主要有直流、旋流的流動類型(flow type),濃淡分離(fuel bias),有無中心風(with or without central air),及獨特逆向射流(reverse jet)4類進入方式。其中LI等[4]在旋流燃燒器出口氣固流動特性方面研究了流動類型的影響,結果發現直流流動下顆粒更多分布在中心回流區內,回流區邊界及邊壁區域的顆粒質量濃度較低,可有效抑制NOx生成和避免爐內結渣;同時該課題組借助徑向濃淡旋流燃燒器對濃淡分離進入方式的影響進行研究,發現內濃外淡更符合燃料、空氣多次分級燃燒理念[5],利于降低NOx同時不影響燃燒效率[6]。2種低氮旋流燃燒器氣固流動特性也表明,采用內濃外淡的徑向濃淡旋流燃燒器氣固流動速度衰減較快,顆粒在其中心回流區內停留時間較長,優于外濃內淡的EI-DR旋流燃燒器[7],然而采用外濃內淡的HT-NR3旋流燃燒器則同樣保持較好的低氮效果[8],說明風粉進入方式應保障煤粉在高溫還原性回流區內具有一定質量濃度及停留時間。中心風作為旋流煤粉燃燒器重要調節手段[9],是出口區域燃燒特性的重要影響因素,西安熱工院針對HT-NR3旋流燃燒器中心風的影響進行研究,給出不同煤種及擴口結構下合理中心風率[10]。

近年來,煤科院節能技術有限公司(簡稱“煤科院”)致力于煤粉工業鍋爐系統的推廣應用,對采用風粉逆向射流進入方式的旋流燃燒器進行大量研究及應用,紀任山[11]首先研究其在工業鍋爐中的燃燒特性并給出操作優化建議,隨后姜思源等[12]對其燃燒中等揮發分煙煤進行模擬研究,但逆向射流與旋流作用的耦合機理是不清晰的,SONG等[13]對該燃燒器2次風道及鈍體改造后的回流區及燃燒特性進行研究,表明改造后煤粉在逆向射流與切向旋流形成的耦合回流區停留時間增加,NOx及飛灰殘炭進一步下降。賈楠等[14-15]對逆向射流技術進行歸納總結,并對雙通道逆噴旋流燃燒器進行流動特性及燃燒特性研究,為其煤粉燃燒效率及NOx排放提供理論基礎。

為了更清晰認知一次風粉流動特性中逆向射流與直流進入方式的差異,筆者以適用于煤粉工業鍋爐的預燃室多通道逆噴旋流燃燒器為基礎,在14 MW煤粉燃燒試驗臺架上,從預燃室內燃燒特性和預燃室外火焰特性對比研究其影響,為煤粉工業鍋爐核心燃燒裝置的風粉進入方式提供借鑒。

1 煤粉燃燒試驗

1.1 試驗系統

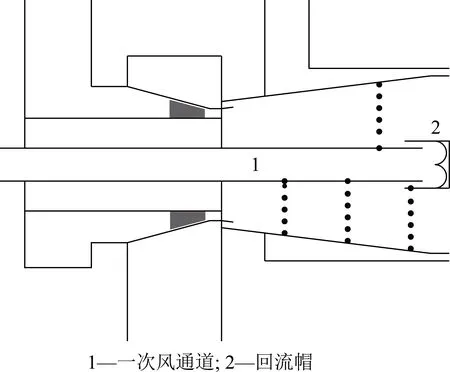

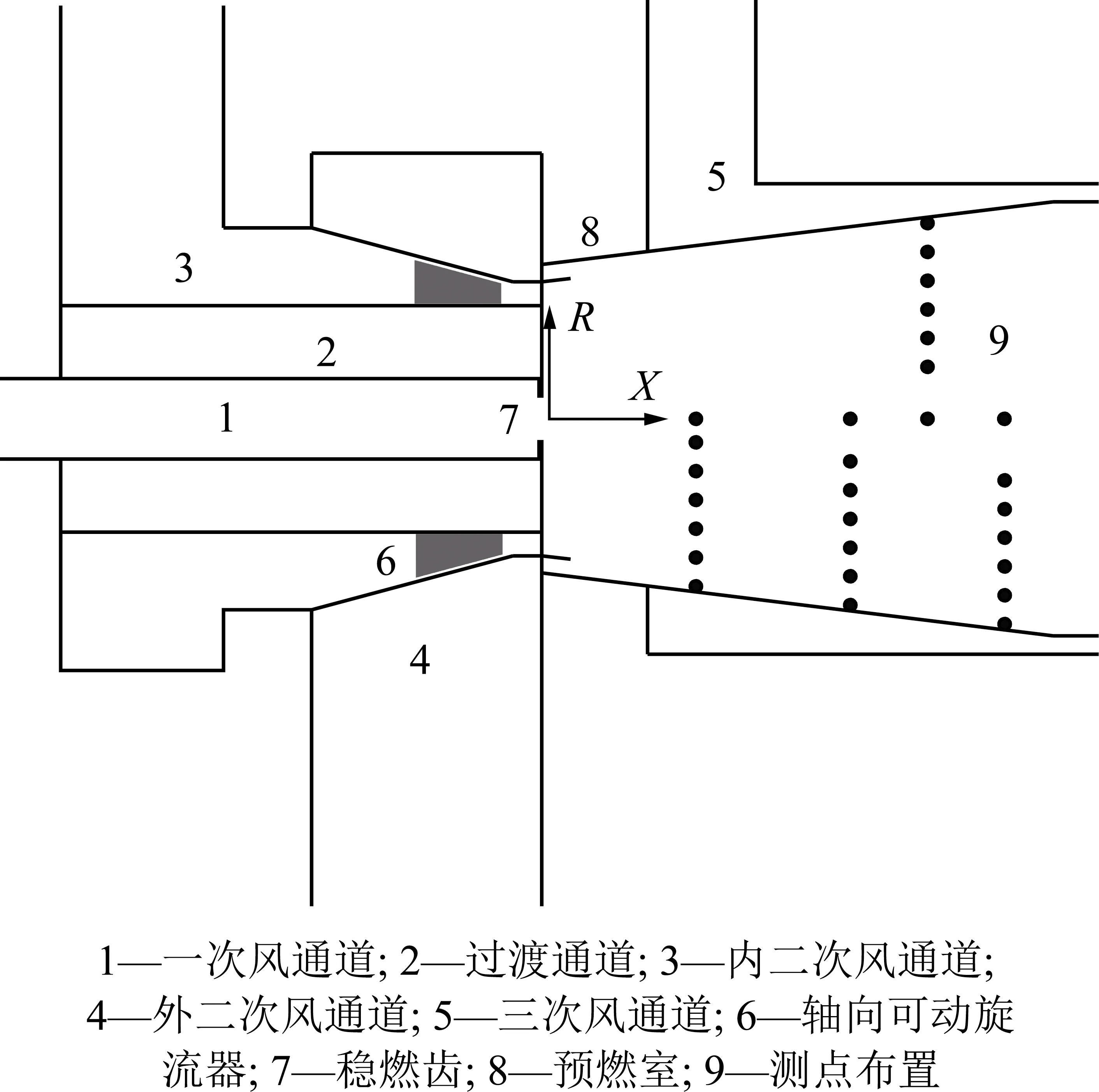

采用14 MW煤粉燃燒試驗系統,如圖1所示主要由風機、供料、點火、測量裝置、燃燒器等組成。多通道逆噴旋流燃燒器結構如圖2所示,一次風管中的風粉混合物經回流帽強制變向,以逆向射流方式進入預燃室,二次風分級為內外二次風,內二次風通道設置軸向旋流葉片形成強旋流,其葉片組成可動軸向旋流葉輪調節旋流強度,外二次風為高速直流,預燃室為小角度擴錐形,其外為直流三次風通道。以圖2燃燒器為基礎去掉預燃室內一次風管及回流帽結構,形成圖3所示旋流燃燒器,一次風粉以直流方式進入預燃室,其通道出口安裝穩燃齒。試驗中,助燃油首先被點燃,隨后儲罐內煤粉同一次風混合后進入燃燒器,待煤粉燃燒穩定后關閉助燃油并開始數據測量,所需工況風量在點火前完成調節。

圖2 逆噴旋流燃燒器結構示意Fig.2 Schematic diagram of the reverse jet swirl burner

圖3 旋流燃燒器結構示意Fig.3 Schematic diagram of the swirl burner

測量截面及測點位置如圖2和3所示,以燃燒器出口截面中心為坐標原點,X為距離燃燒器出口軸向距離,R為距離燃燒器中心軸線徑向距離建立坐標系;試驗測量截面選取X=268,536,670,804 mm截面,各截面距離預燃室內壁面10 mm作為第1測點,后續間隔50 mm,最后測點為1次風管及回流帽邊壁和中心軸線。

測量對象為預燃室內溫度及組分體積分數分布和預燃室外火焰形態尺寸。其中溫度測量采用0~1 000 ℃,0~1 300 ℃不銹鋼K型熱電偶,記錄波動范圍在±10 ℃的穩定值作為該測點溫度值。煙氣組分采用水冷裝置進行取樣,樣品通過過濾裝置進行煙氣和煤焦分離,最后使用MRU VARIO PLUS增強型煙氣分析儀完成煙氣組分測量;測量過程持續2 min獲取60組數據,取30 s穩定數據,其均值作為該測點煙氣組分值,測量誤差小于±2%。火焰拍攝采用高速攝像機(PHANTOM C110)及配套應用軟件,選取分辨率為1 080×504,曝光時間為200 μs、采樣率為1 700 fps 等相機參數拍攝8 337張火焰照片;參考標尺固定在燃燒器中心軸線截面。

1.2 試驗煤種及工況

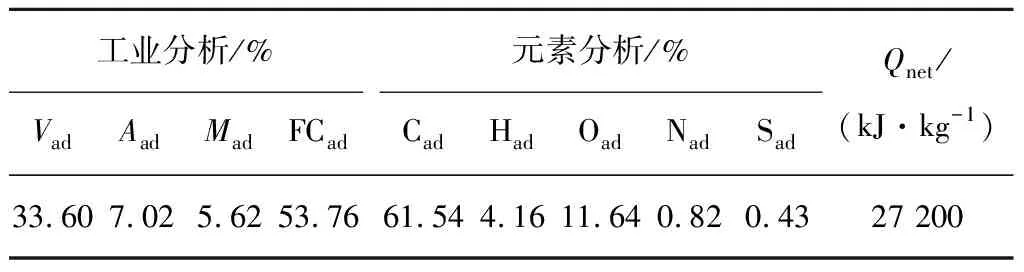

試驗所用的煤粉為神府煙煤,元素分析和工業分析見表1,低位發熱量Qnet為27 200 kJ/kg。

表1 試驗煤種的煤質特性

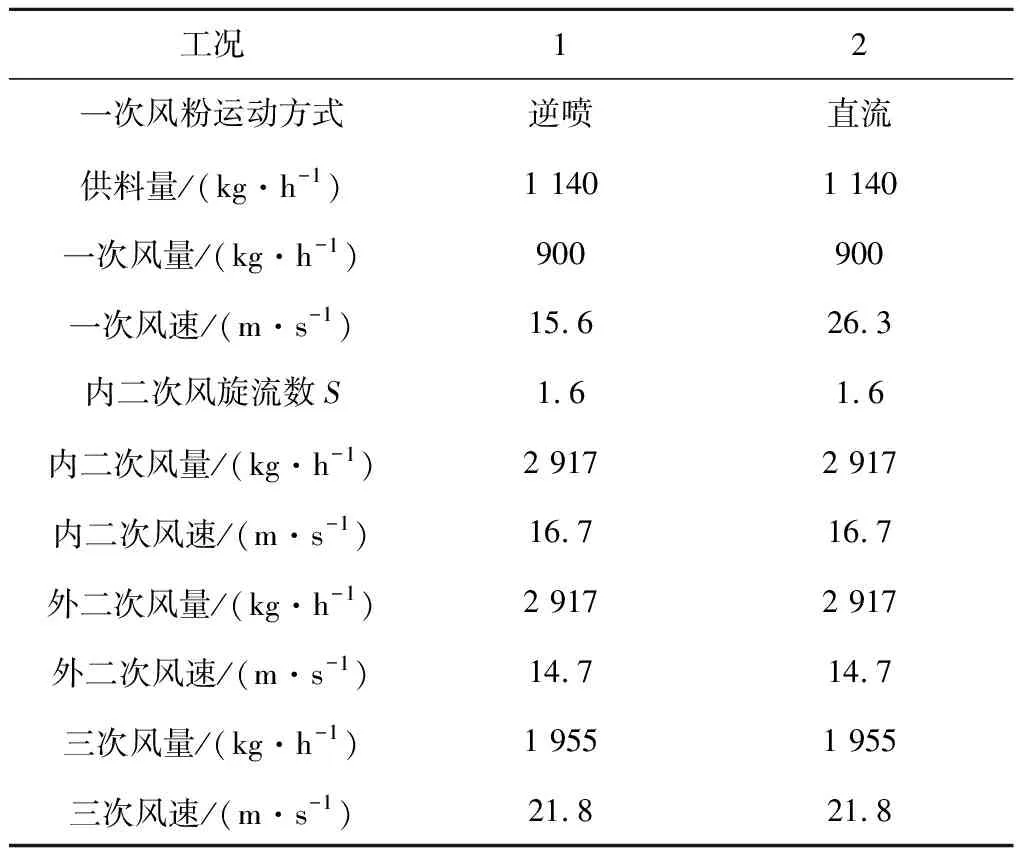

試驗工況的主要參數見表2,其中供料器采用相同赫茲數,供料速率為1 140 kg/h,試驗中對其進行3次共30 min測量,誤差為±8%,滿足試驗需求;一次風量相同保證煤粉以相同質量分數進入燃燒器;內二次風通道中軸向可動旋流器位置不變,保持旋流數S=1.6;內外二次風量采用1∶1運行條件,降低風量比的干擾影響。

表2 實驗工況及運行參數

2 結果與討論

試驗結果分為預燃室內溫度分布、組分體積分數分布和預燃室外火焰尺寸3部分討論逆向射流和直流進入方式的差異,具體分析如下。

2.1 預燃室內溫度分布

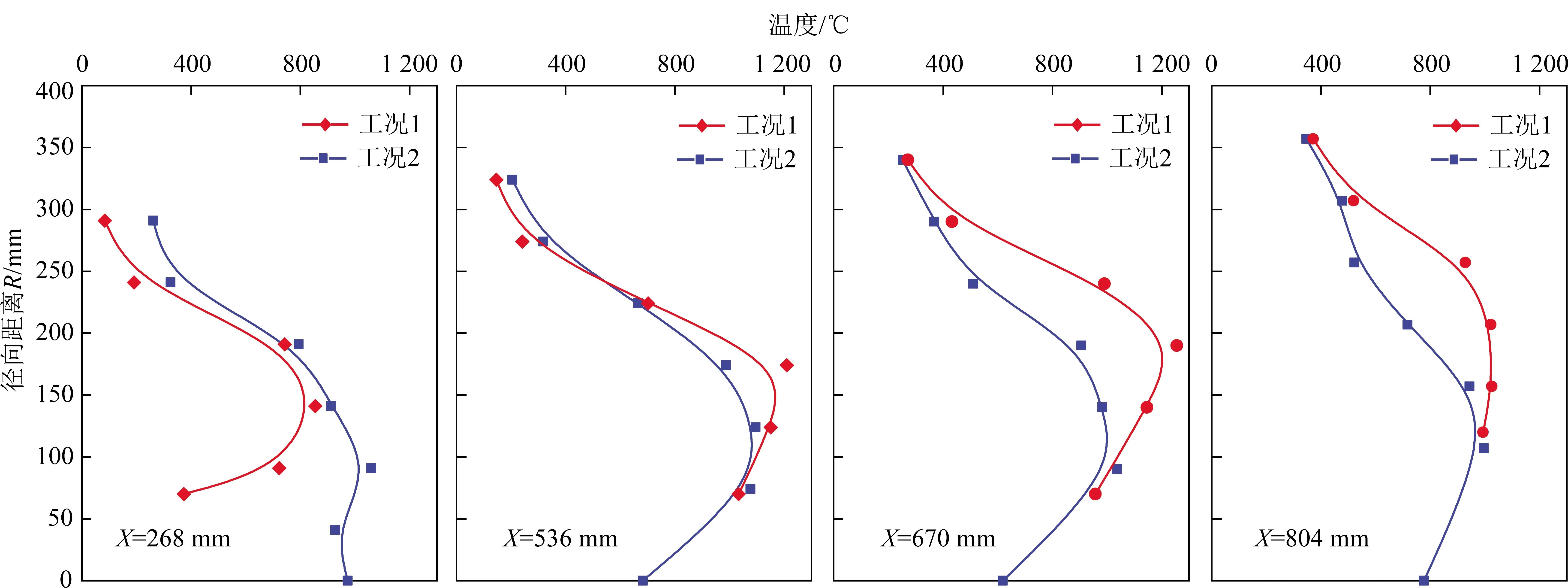

逆向射流和直流進入方式(工況1和工況2)在預燃室內的溫度分布如圖4所示。工況2沿徑向方向的溫度變化趨勢相同,升高至峰值后逐漸降低,由內外二次風與一次風粉的不完全混合燃燒造成;外二次風作為邊壁風使距離預燃室內壁面10 mm測點處溫度均低于400 ℃,避免高溫腐蝕現象發生。在X=268 mm截面,逆向射流的溫度整體低于直流,大量低溫二次風與小股高溫逆向風粉在預燃室上游相遇導致溫度降低,而直流著火位置靠前,到該截面時已充分燃燒;在X=536~804 mm區域,逆向射流的溫度逐漸超過直流,且一次風管邊壁溫度高于800 ℃,表明煤粉逆向運動過程中因其減速前行[14]可充分升溫熱解,同時一次風粉與旋流內二次風的完全混合使燃燒強度增加,導致溫度峰值升高至1 255 ℃;而1次風粉直流運動過程中,旋流內二次風與其混合較弱,限制燃燒強度,導致溫度峰值變化較小,最高為1 096 ℃,中心軸線較低溫度表明煤粉依舊進行不完全燃燒過程。最終煤粉自身升溫熱解過程、一次風粉與二次風混合程度及燃燒區域不同導致逆向射流與直流溫度分布不同。

2.2 預燃室內組分體積分數分布

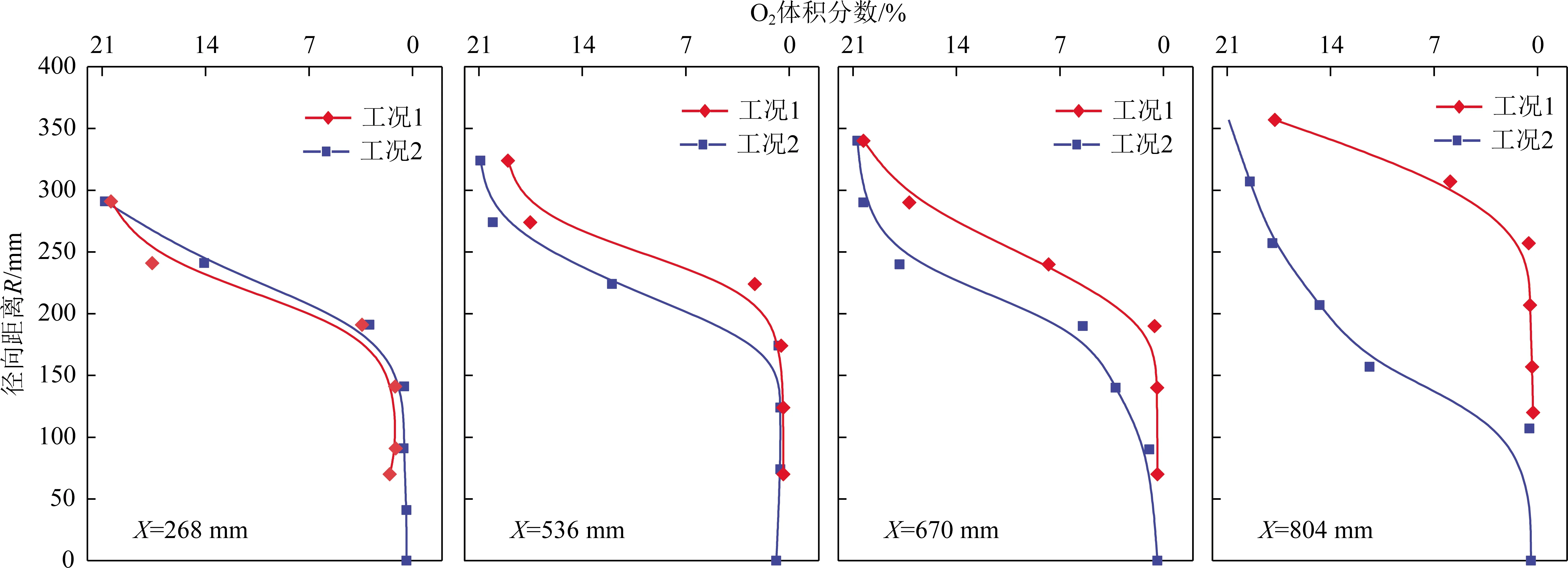

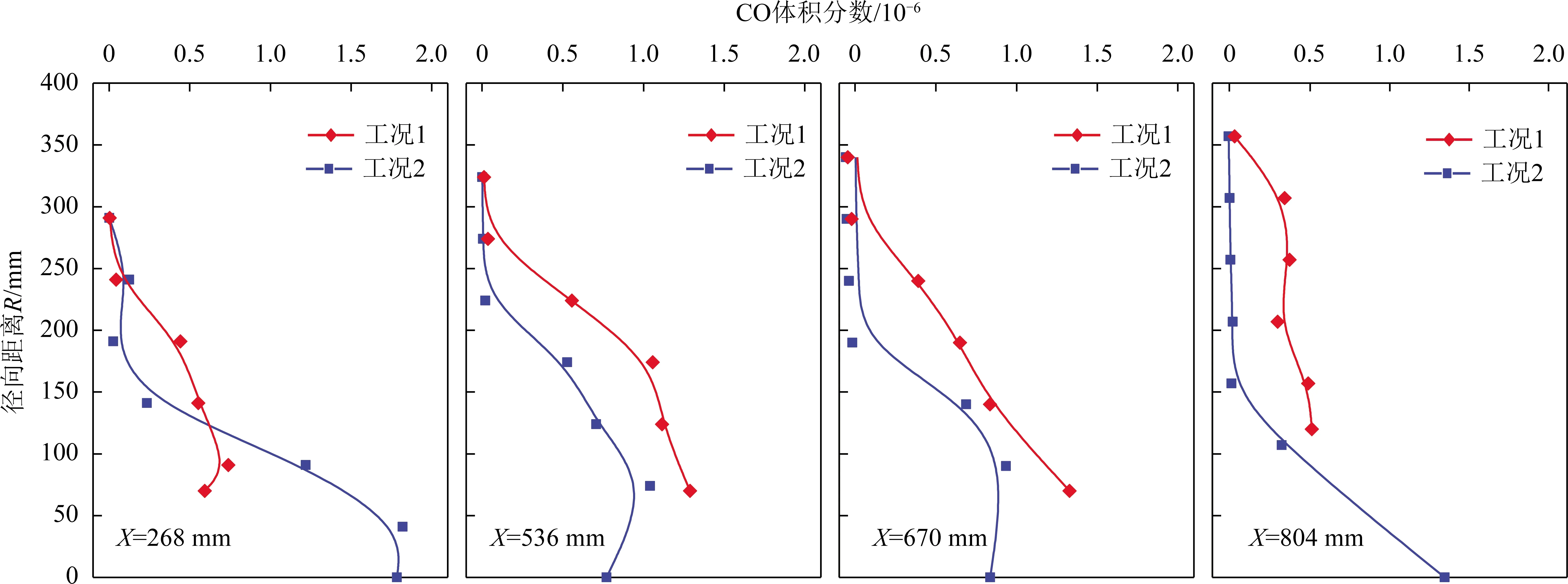

逆向射流和直流進入方式在預燃室內的O2體積分數、CO體積分數分布如圖5,6所示。從預燃室內壁面到中心區域,兩工況O2體積分數快速下降至1%以下,CO體積分數則快速升高至50 000×10-6甚至更高;二次風中的O2向內擴散,被可燃物快速消耗降低,中心區域則不完全燃燒產生大量CO,形成中心區域強還原性氣氛抑制NOx生成;同時預燃室內壁面形成空氣層,避免熔融煤渣在壁面結焦。對比組分體積分數分布發現,逆向射流在預燃室上游O2體積分數高于直流,而下游O2體積分數較低CO體積分數較高,形成環狀還原性氣氛區域,表明預燃室內煤粉燃燒強度提升,燃燒份額增大;同時O2體積分數衰減過程中,逆向射流的平均衰減速率為0.139%/mm,直流進入方式在預燃室上游速率為0.135%/mm而下游為0.080%/mm,表明直流在下游因徑向距離增加O2徑向擴散較慢使燃燒強度降低,導致煤粉燃燒份額變小。

圖4 不同工況下預燃室內不同截面沿徑向方向的溫度分布Fig.4 Temperature profiles along radial direction in pre-chamber with different conditions

2.3 預燃室外火焰形態

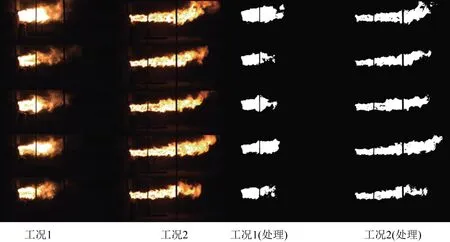

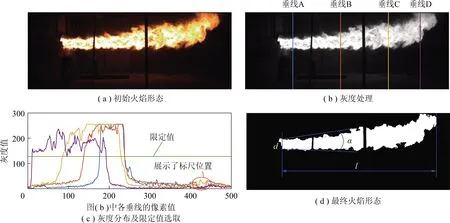

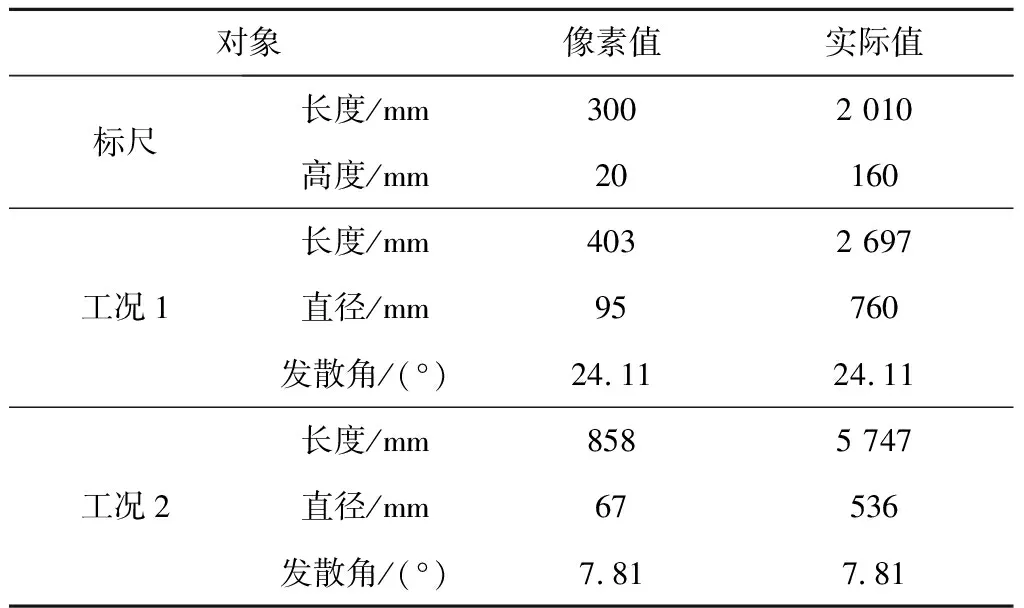

圖7為高速相機捕獲的實際火焰圖像及處理后黑白圖像。其處理方法[16]如圖8所示,具體為選取所需火焰圖像(圖8(a)),灰度處理后得到不同像素點上的灰度值(圖8(b)),隨機選擇穿過火焰的若干條垂線,對其灰度值進行分布統計,選取體現火焰全部形態的灰度限定值(圖8(c)),利用限定值將灰度圖像轉化為0~1分布的黑白圖像(圖8(d)),其中1為白色代表火焰形態,根據白色占據的像素區域,得到火焰的像素長度及直徑和發散角度,對比參考標尺在火焰圖像中的像素長度及高度,得到火焰實際長度及直徑和發散角度,見表3。

圖5 不同工況下預燃室內不同截面沿徑向方向的O2體積分數分布Fig.5 O2 concentration profiles along radial direction in pre-chamber with different conditions

圖6 不同工況下預燃室內不同截面沿徑向方向的CO體積分數分布Fig.6 CO concentration profiles along radial direction in pre-chamber with different conditions

圖7 不同工況下預燃室外火焰形態Fig.7 Flame shape beyond pre-chamber outlet with different conditions

圖8 火焰圖像處理方法Fig.8 Method of flame image processing

表3 不同工況下火焰形態尺寸

在圖8的所有圖像中,火焰旋轉穩定前行,表面呈褶皺形態,表明預燃室外流場穩定,且湍流有利于熱量質量交換及火焰傳播,促進煤焦燃盡。逆向射流的火焰形態粗短且發散較好,亮度較高,其火焰長度和直徑分別2 697 mm和760 mm,發散角度為24.11°,原因為內二次風作用下,逆向煤粉轉變為旋流形式前行,且預燃室內燃燒份額較高,導致預燃室外煤粉燃燒的溫度較高但火焰行程較短;直流的火焰形態細長且發散較小,亮度略微降低,其火焰長度和直徑分別為5 747 mm和536 mm,發散角度為7.81°,原因為高速直流剛性較強,內二次風與其混合較弱,預燃室內燃燒份額較低,導致預燃室外煤粉燃燒溫度略低但火焰行程大幅增加。

預燃室內溫度分布、組分體積分數分布及預燃室外火焰形態在不同區域以不同方式展現了煤粉燃燒過程,其中前者是后者的基礎;2區域燃燒特性結合可反映逆向射流和直流進入方式的差異。

3 結 論

(1)逆向射流在預燃室上游溫度較低而下游逐漸升高,直流在預燃室內溫度變化較小;預燃室結構高溫腐蝕現象不會發生。

(2)逆向射流在預燃室內形成環形強還原性區域,各截面O2體積分數衰減較快;直流在預燃室內形成中心強還原性區域,上游截面O2體積分數衰減較快,下游截面衰減較慢。

(3)逆向射流在預燃室外形成明亮但粗短發散的火焰形態,火焰區域較小行程較短;直流在預燃室外形成亮度較低但細長的火焰形態,火焰區域較大行程較長。

(4)風粉逆向射流和直流進入方式均可避免NOx大量生成,但逆向射流在預燃室內煤粉燃燒份額較高,直流燃燒份額較低;逆向射流在預燃室外火焰行程短,直流火焰行程大幅延長。