煤炭地下氣化燃空區發育及能量回收評價

蘇發強,荊士杰,高喜才,浦 海,范偉濤,于光磊,武俊博,鄧啟超,張 濤

(1.河南理工大學 能源科學與工程學院,河南 焦作 454003;2.西安科技大學 西部煤炭綠色開發國家重點實驗室,陜西 西安 710054;3.深部巖土力學與地下工程國家重點實驗室,江蘇 徐州 221116)

煤炭地下氣化是一種新型、綠色、低碳、環保的開采方式,其工藝流程是從地面向煤層鉆井,在煤層中構建氣化通道,通過注氣井向煤層注入氣化劑(空氣、氧氣、水蒸氣等)使煤層進行有控制的燃燒,經歷煤的氧化、還原等一系列氣化反應過程生成氣化煤氣通過生產井排出地表[1-3]。煤炭地下氣化過程中燃空區的形成及衍化是一個動態過程,是氣化通道隨著燃燒以及氧化不斷膨脹,并伴隨大量裂隙的產生及不斷擴展垮落的結果。若冒落空間過大,可能引起氣化區域上方巖層過度破壞(過量移動、開裂甚至地表沉陷),氣化區周邊的裂隙也有可能貫通地表或地下水源,從而導致氣體泄漏、污染環境等危害并影響地下氣化的正常進行[4-7]。并且,在研究中由于地下氣化系統以及實驗方式的差異也會導致不同的氣化結果,對差異化規律的研究也是研究氣化過程中十分重要的課題[8-9]。同時對氣化燃空區的拓展衍化和整個氣化過程的能量回收評估,對于實現高效的煤炭地下氣化具有十分重要的意義。

在煤炭地下氣化過程中,對于燃燒區域和氣化腔體以及能量利用方面,國內外學者做了許多研究。郭廣禮等[10]使用數值模擬方法研究了無井式煤炭地下氣化巖層與地表運動的關系;劉淑琴等[11]使用直接鉆孔探測及取樣分析的方法,對煤層樣品進行分析得到氣化面探測綜合形貌圖;PERKINS等[12]基于表面反應的原理,提出0維空腔生長模型較好的估計了氣化空間的衍化速度;DAGGUPATI等[13]考察了進風孔和產氣孔的距離、操作溫度和注入氣化劑成分等參數對氣化過程中燃燒區的形狀和衍化速度的影響進行評價;PRABU等[14]以多種煤、相思樹木材為載體設計成氣化裝置來模擬氣化過程中燃燒區的破壞及進展狀況;席建奮等[15]利用相似材料制作大尺度頂板,對煤層溫度場動態擴展對頂板的影響進行實驗研究;崔勇等[16]以平面二維地下氣化區為模擬對象,建立二維數學模型研究了水平煤層地下氣化過程中滲流傳熱傳質與燃燒氣化反應耦合過程;陸銀龍、唐芙蓉、趙明東[17-19]等對溫度-應力耦合條件下燃空區覆巖溫度場和裂隙場的衍化規律進行了數值模擬研究;DUAN Tianhong等[20]考慮了巖石的物理和機械參數與溫度和巖石異質性的變化,進行耦合熱機械壓裂的數學模型分析;王張卿[21]等通過MVC架構構建氣化過程中物料以及能量平衡模型。但是關于地下氣化過程中燃空區發育以及能量回收的實驗和理論研究相對較少,也缺乏用于廣泛適用評估UCG能量回收率的方法。

筆者主要研究煤炭地下氣化燃燒帶推移過程中燃空區周圍高溫區域的變化以及建立評估地下氣化能量回收的方法。采用分層位溫度監測技術對氣化區進行觀測,同時使用氣相色譜儀對氣化煤氣進行分析。筆者還提供了一種用于計算能量回收率的方法,并對多次實驗進行氣化效率分析。該方法根據氣化煤氣成分的監測結果,通過計算評估煤的消耗量、可燃氣體量、氣化產物熱值及能量回收率。本次實驗采用規模較大的地下氣化系統,并構建了2種不同的氣化通道類型(鏈接孔模型和同軸孔模型)以模擬不同氣化通道情況下煤炭地下氣化過程。

1 UCG實驗模型

1.1 地下氣化實驗系統

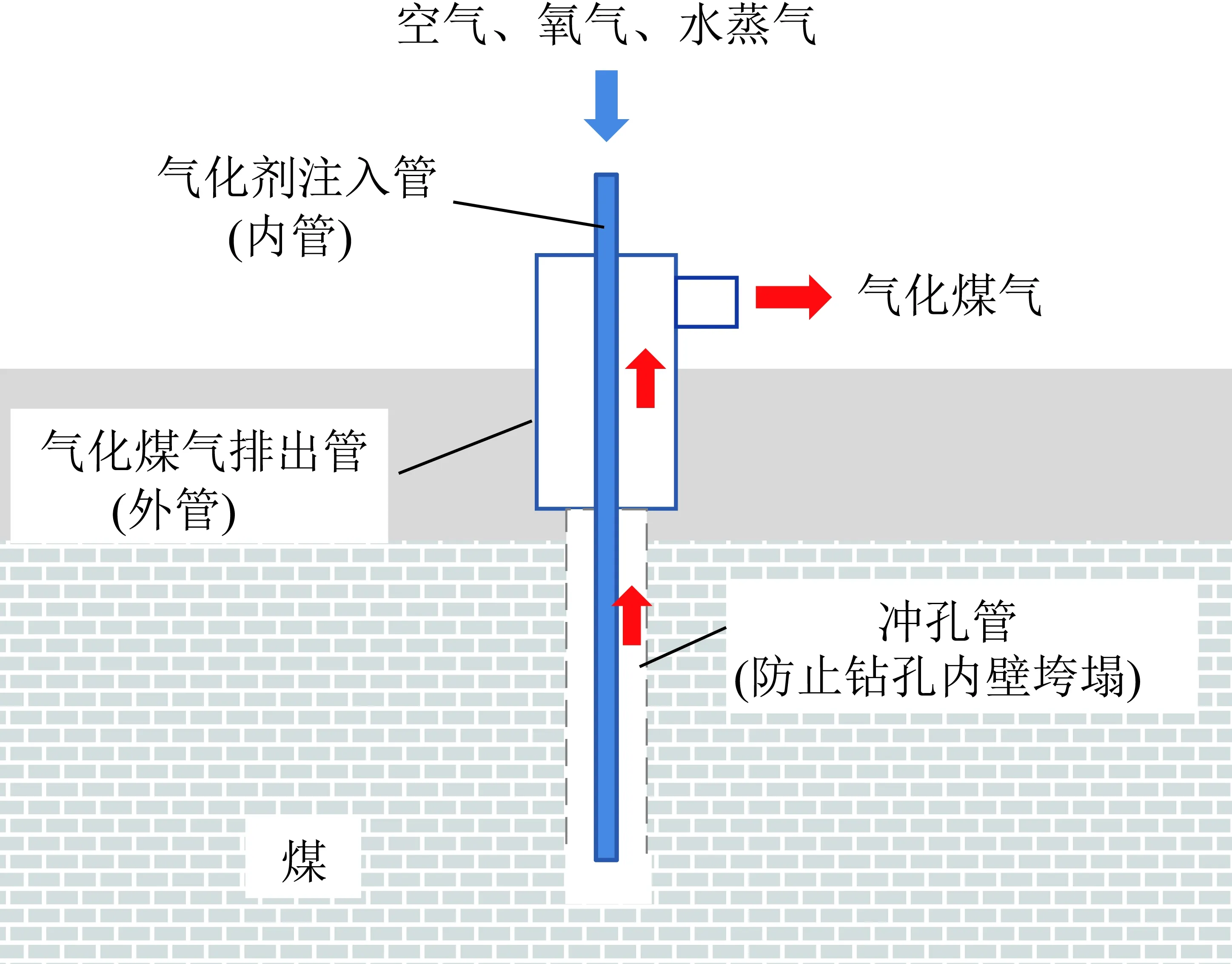

本次實驗構建了2種氣化通道類型,分別為鏈接型模型和同軸型模型,其中鏈接型模型可以概括為煤層和2個鉆入煤層的鉆孔(注入孔、生產孔):其中注入孔的作用是向目標煤層注入氣化劑(空氣、氧氣、高溫蒸汽等)以開始和維持氣化反應的進行,生產孔的作用是排出氣化過程產生的氣化產物并進行收集;實驗使用的同軸型模型可以概括為煤層和1個鉆入煤層的特殊鉆孔(生產孔):生產孔由2個直徑不同的管道同軸分布組成,其中同軸內管的作用是向煤層注入氣化劑開始和維持氣化反應的進行,同軸外管的作用是排出氣化過程產生的氣化產物并進行收集,生產孔結構如圖1所示。其中生產孔的內管可以自由滑動用以控制注氣口初級的的位置以及氣化區域的移動。

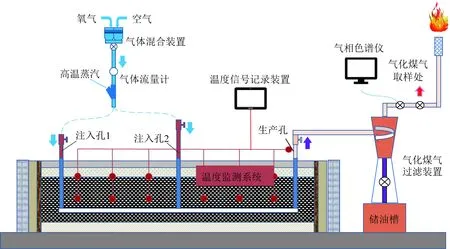

UCG模擬實驗系統主要由主體氣化爐、氣化劑注入系統、溫度監測系統、氣化煤氣過濾收集及氣化過程實時分析系統組成,實驗系統如圖2所示。

實驗中使用的人工煤層是由露天煤礦現場收集的破碎結構的1 600 kg左右小型煤塊煤樣夯實而成。

圖1 生產孔結構示意Fig.1 Schematic diagram of production hole structure

圖2 地下氣化實驗系統示意Fig.2 Schematic diagram of UCG experimental system

煤炭的工業分析及元素分析結果見表1,實驗所用煤的灰分(14.72%)和揮發性(37.97%)較高而含硫量(2.05%)較低。

表1 煤的工業分析與元素分析Table1 Proximate and ultimate analysis of coal %

實驗系統中的主體氣化爐外部尺寸為4.3 m(長)×1.3 m(寬)×1.0 m(高)的長方體。為研究2種氣化模型(鏈接孔和同軸孔模型)下氣化實驗結果的差異性規律,將3根直徑均為45 mm的鋼管垂直等距離從頂部中線插入,鋼管底部位于煤層內同一水平面中,依次將3個孔道作為注入孔1、注入孔2和生產孔。在3個孔道底部水平布置1條由不銹鋼網構成直徑為45 mm的篩管用以建立氣化通道。采用不銹鋼網鋪設氣化通道可以增加支撐強度以及防止人工煤層夯實過程中通道塌陷。注入孔1和注入孔2的頂部分別與氣化劑注入系統連通,在連接口安裝轉接閥門用以控制通道開關,生產孔的頂部與氣化煤氣過濾收集系統連通。

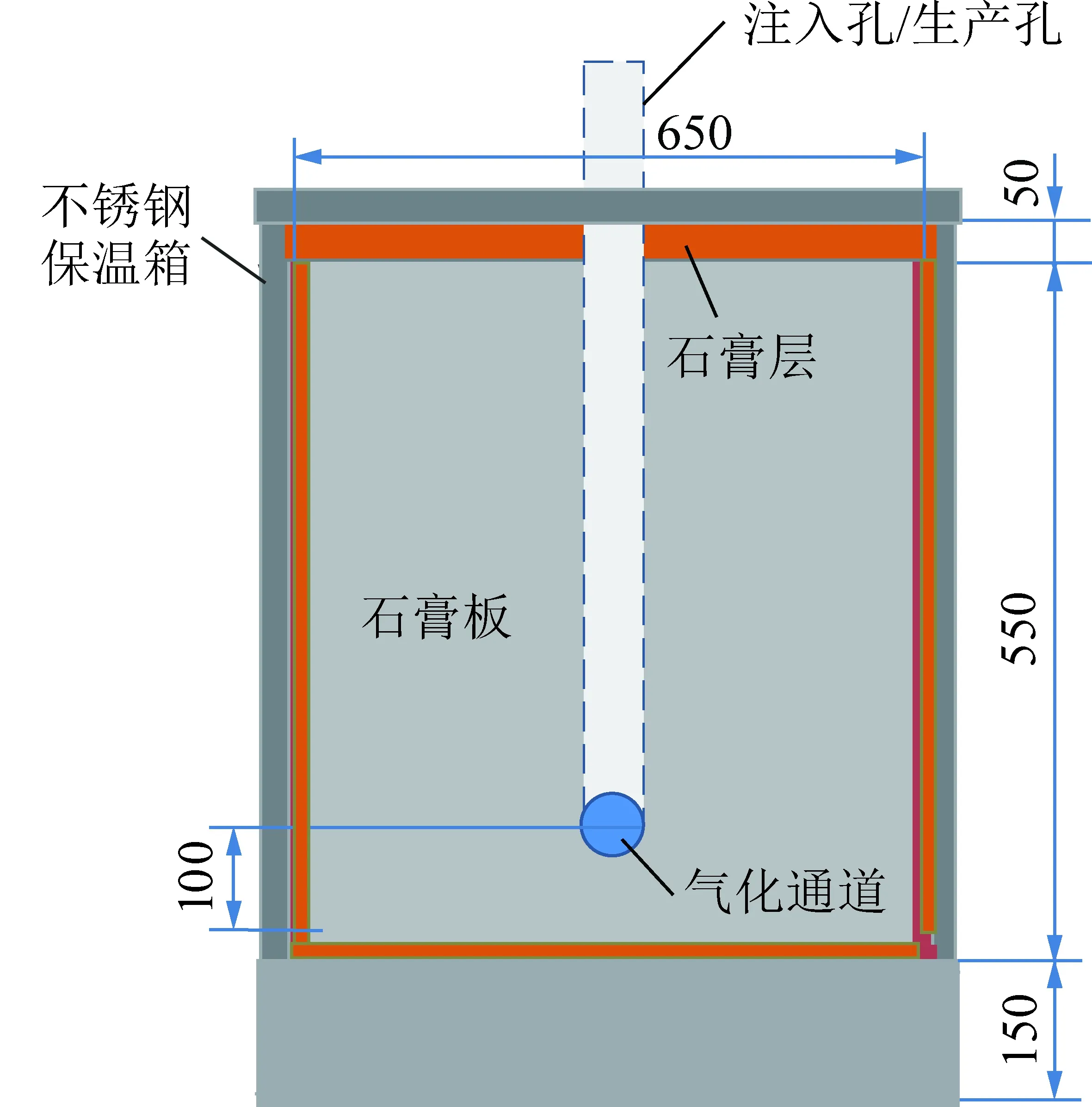

實驗系統的垂直剖面如圖3所示。圖3標注了在實驗中使用的氣化爐尺寸以及內部結構。本試驗中使用的人工煤層尺寸為2.75 m(長)×0.60 m(寬)×0.55 m(高)。煤層布置在1個由鋼板制成的無蓋式盒型支架中,其頂面使用特厚隔熱層覆蓋用以保證裝置氣密性。鋼制支架所有內表面都鋪設石膏板,與最外部耐火磚之間砌有混凝土,用以固定和隔熱。

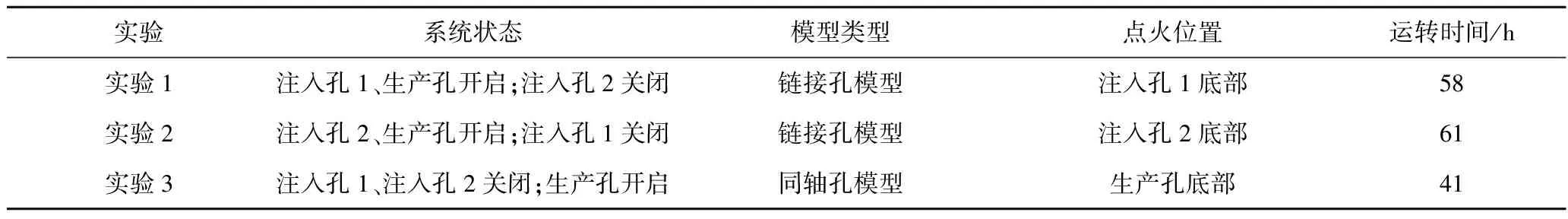

表2給出了系統中進行的3次模擬實驗的相關操作參數。結合圖1,實驗1和實驗2均為鏈接孔模型,分別在注入孔1和注入孔2的底部點燃煤層。實驗3為同軸孔模型,將生產孔作為用于氣體注入和收集的同軸孔道,同時點火位置也改變為生產孔底部煤層。

圖3 氣化爐垂直剖面Fig.3 Gasifier vertical section

1.2 地下氣化實驗流程

在煤炭地下氣化模擬實驗的點火階段,將點燃的木炭放置在注入孔底部的煤層,然后以5~10 L/min的速度向氣化管道內部通入純氧,并加熱木炭及周圍煤層,使其溫度達到約200 ℃以完成點燃,然后維持純氧供應約10 min以確保系統成功點火。點火成功后進入氣化反應階段,將氣化劑(空氣/氧氣/高溫蒸汽等)注入氣化通道中用以維持氣化反應的進行,其中氧氣和高溫蒸汽分別由氧氣分離機和蒸汽發生器產生。筆者為研究不同氣化劑成分對生成氣以及能量回收率的影響規律,在實驗的不同時間段改變氣化劑成分及配比來進行考察,圖4為3次實驗過程中不同運行時間下氣化劑的流速以及內部組分的差異。在氣體收集階段,實驗產生的氣化煤氣通過氣化煤氣過濾系統(排污罐、冷凝管等)排走其中的焦油、水蒸汽及其他可冷凝氣體,然后將干燥清潔的合成氣泵入氣相色譜儀進行實時分析,并通過控制計算機對分析結果進行實時監控。

表2 實驗系統對比Table 2 Comparison of experimental systems

圖4 3次實驗中氧氣體積分數與氣體流速Fig.4 Oxygen concentration and gas velocity in three experiments

1.3 溫度監測

煤炭地下氣化過程中,系統內的熱應力場不斷演變,通過溫度監測系統對煤層進行溫度監控可以推斷出氣化實驗過程中熱應力的分布與演變規律,對于研究氣化區的推移以及燃空區的發育有著重要的作用,同時為氣化過程的精確控制提供基本參數。

本次實驗系統內配備了21套熱電偶對氣化過程中煤層的溫度及氣化燃燒區域的傳播擴展進行監測,熱電偶的分層位部署方式如圖5所示。在實驗系統中6個熱電偶(T11~T13和T21~T23)采用分層位法布置,以水平方向在兩側插入氣化爐并在豎直方向等間隔排列間距為150 mm、最下端傳感器距底板250 mm,其中T1組和T2組分別位于注入孔1左側和生產孔右側;12個熱電偶(T31~T36和T41~T46)以豎直方向布置在氣化爐內,溫度傳感器位于氣化通道上方且在同一水平面內呈等間隔水平排列,傳感器距底板250 m,間距為150 mm;中部熱電偶T51和T52設置在注入孔2的兩側,其方向與注入孔2平行,并且與熱電偶T31-T36和T41-T46具有相同的深度;熱電偶TG1位于生產孔出氣部位,用于監測氣化煤氣的溫度。

圖5 熱電偶部署方式Fig.5 Thermocouple deployment mode

2 UCG實驗結果

在UCG實驗系統中進行了3次不同設計參數的煤炭地下氣化模擬實驗,并采用分層位溫度監測方法對氣化區域進行實時監測,同時使用氣相色譜儀對氣化煤氣進行分析。通過比較3次實驗中溫度以及氣化煤氣成分的變化,來考察氣化過程中氣化區的衍化過程以及相應條件下氣化產物的變化,并研究氣化過程中煤炭消耗量以及氣體能量的估算方法。

2.1 溫度監測結果

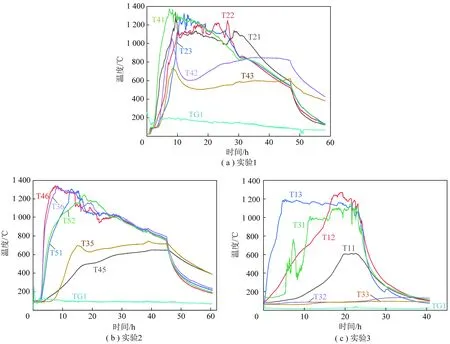

圖6顯示了在系統中進行的3次實驗過程中不同熱電偶溫度隨時間的變化曲線。

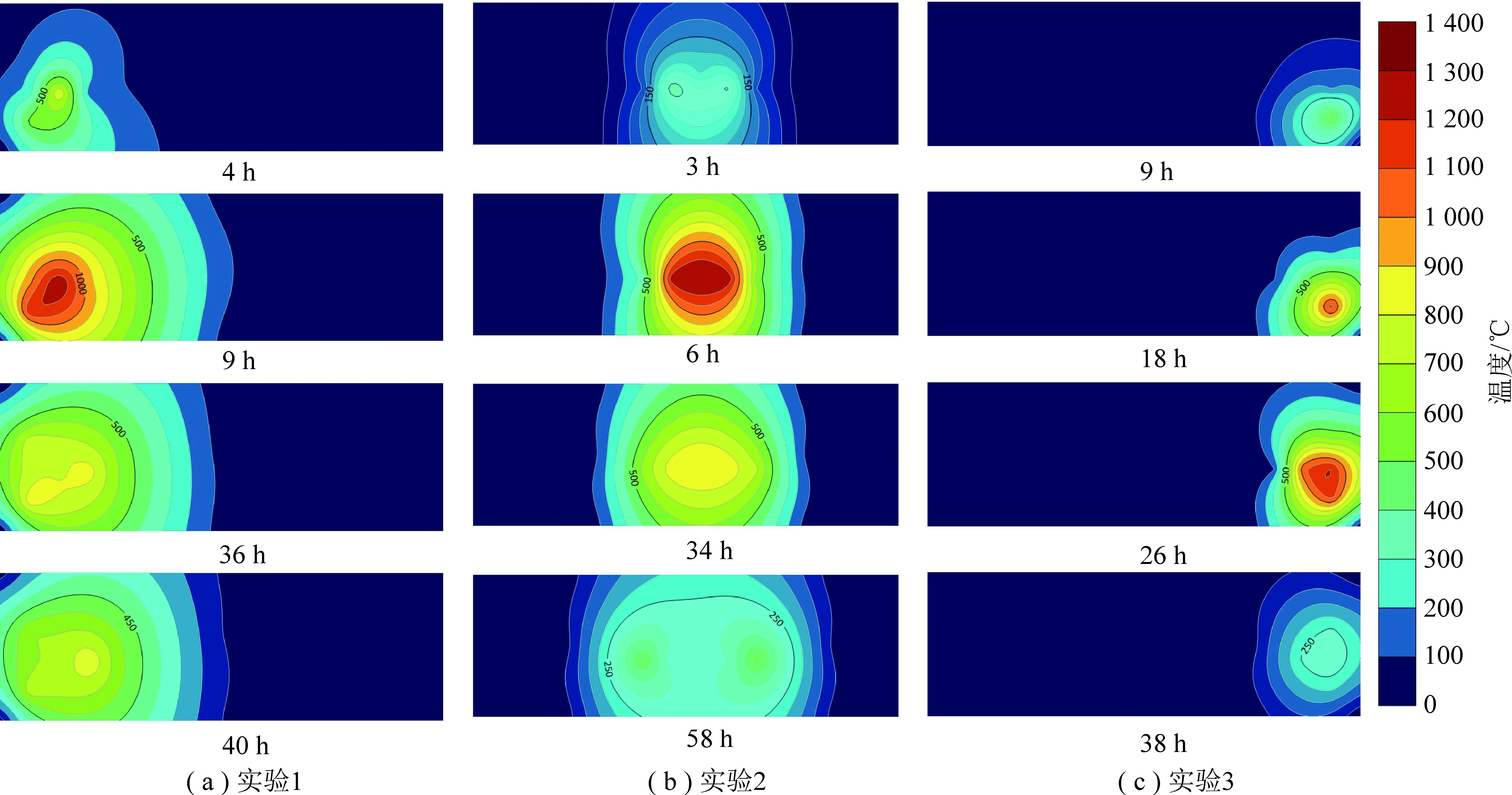

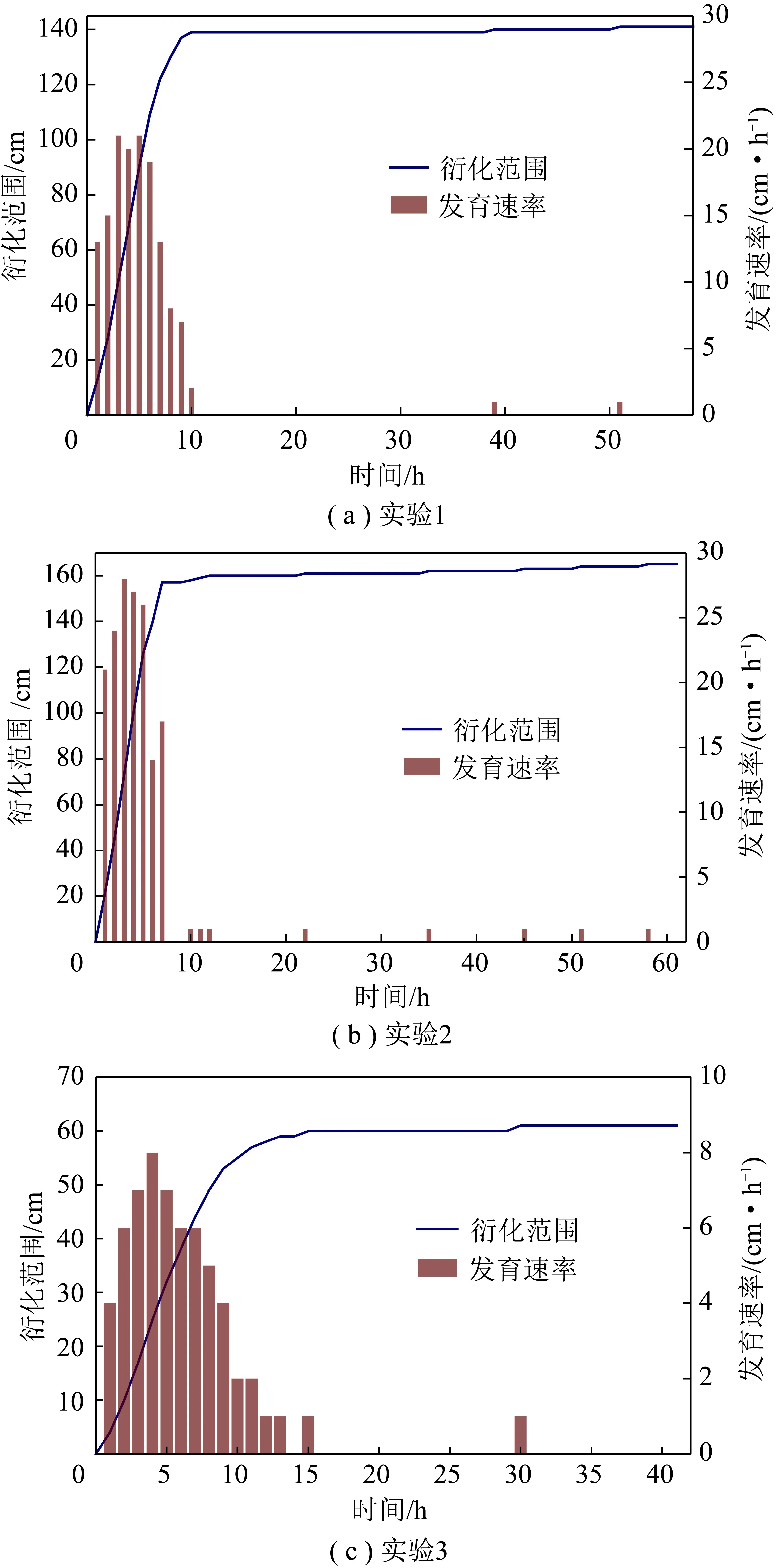

結合熱電偶的位置(圖5)對溫度數據進行分析處理,得到了3次實驗的高溫區域衍化過程,如圖7所示。以實驗1為例,在實驗1(鏈接孔模型)中,采用了基礎的雙孔鏈接式氣化模型,關閉了注入孔2,在注入孔1與煤層底部通道連接處進行點火,在點火成功后由注入孔1注入氣化劑維持氣化反應的持續進行。根據實驗進程可將氣化過程分成4個階段:第1個階段,在0~4 h,點火成功后在注入孔1底部煤層溫度迅速升高,可以推斷出氣化區在該階段位于注入孔1底部周邊區域;第2個階段,在4~9 h,整體溫度逐漸升高,從注入孔1底部開始發育并逐漸移動到注入孔1的上部,并達到峰值(超過1 300 ℃),可以推斷出燃燒區域在該階段位于注入孔1中下部附近區域;第3個階段,9~45 h,中部區域溫度逐步上升,原左側氣化區域溫度逐漸下降,高溫熱應力場向右遷移,可以推斷燃燒區朝著生產孔的方向移動;第3個階段,45 h后,向氣化爐內注入CO2進行滅火,終止氣化反應,系統內整體溫度降低。對3次實驗過程的溫度區域進行對比可以推斷出,鏈接孔模型(實驗1和實驗2)中氣化反應開始后點火區域附近溫度迅速升高達到峰值并保持穩定,隨反應進行,高溫區域向生產孔方向移動;同軸孔模型(實驗3)氣化反應開始后同軸孔內點火區域溫度升高,隨反應進行,燃燒區域向兩側方向發生移動。實驗條件下,相對同軸孔模型實驗,鏈接孔模型的燃空區擴展較為明顯并且范圍更大。結果表明,由分層位溫度監測方法得到的溫度區域分布變化可以有效地反映氣化實驗中氣化區的拓展衍化過程。通過對溫度數據進行進一步分析,可以得出3次實驗的高溫區域的發育程度以及衍化速率,如圖8所示。

圖6 3次實驗氣化過程中的溫度曲線Fig.6 Temperature curves during gasification in three experiments

圖7 3次實驗氣化過程中的高溫區域衍化Fig.7 High temperature region evolution diagram during the gasification of three experiments

圖8 3次實驗中氣化區域衍化范圍與速率Fig.8 Range and rate of during the gasification of three experiments

在鏈接孔模型的實驗1和實驗2中,總衍化范圍分別為141 cm和162 cm,發育速率峰值分別為21和28 cm/h;在同軸孔模型實驗3中,總衍化范圍為61 cm,發育速率峰值為8 cm/h。對比可知,在實驗條件下,鏈接孔模型相對于同軸孔模型在總體的拓展程度上相對明顯較大,并且衍化速率也相對更快。

2.2 氣化煤氣成分

在煤炭地下氣化的過程中,氣化區域內發生氧化還原及干燥干餾反應進而不斷生成氣化煤氣,主要反應式為

(1)

(2)

(3)

(4)

CO+3H2=CH4+H2O

(5)

氣化煤氣中可燃氣體的主要成分為:CO,H2,CH4,C2H4,C2H6,C3H8等。在本次研究中,使用氣化煤氣過濾收集系統對氣化煤氣的可燃氣體成分進行過濾收集。其中,使用電子除濕機來減少氣化煤氣中的水分,使用冷凝過濾器過濾氣體中焦油等成分,將過濾后干燥清潔的氣化煤氣通入氣相色譜儀進行取樣分析。

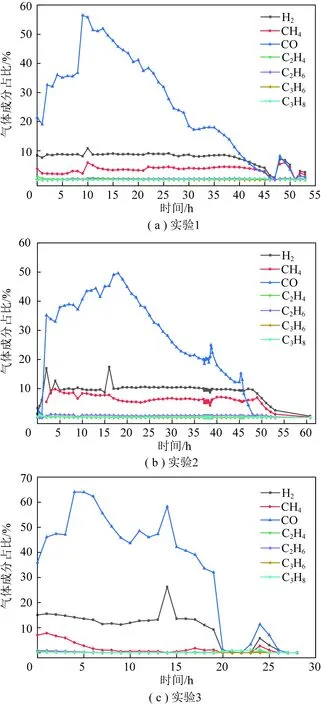

圖9給出了3次實驗從氣化過程開始到實驗結束生成氣體中可燃成分隨反應時間的變化曲線。結合圖3和圖8等數據進行分析,在鏈接孔模型(實驗1和實驗2)的實驗過程中,氣化劑中氧氣流速基本保持恒定,點火階段后,2個實驗的溫度都發生了較為顯著的升高,并升至1 200~1 300 ℃后達到穩定,此階段CO體積分數達到最高。之后隨著氣化反應的進行,整體溫度開始降低,CO體積分數也開始逐漸降低。

圖9 3次實驗中氣體成分曲線Fig.9 Gas compositions curves in three experiments

由圖9對比分析可知,可燃氣體體積分數(CO)與氣化反應的溫度密切相關。在氣化反應區域溫度達到峰值并保持穩定時可燃氣體體積分數達到峰值并保持穩定,之后隨著實驗整體溫度下降,氣化反應減弱,體積分數逐漸降低,說明氣化煤氣中可燃氣體的成分變化與溫度變化呈現相同的趨勢。根據不同模型的實驗結果分析,在實驗條件下,鏈接孔模型相對同軸孔模型,氣化過程產生的可燃氣體組分占比相對較高。

2.3 氣化煤氣熱值

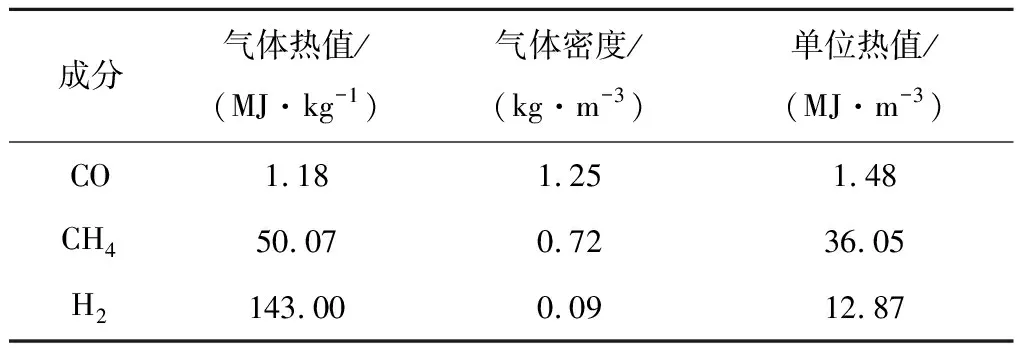

在地下氣化實驗中,對產生的氣化煤氣進行熱值計算是評估地下氣化效率的重要方式。氣化煤氣的熱值通常使用氣化產物中可燃氣體的平均熱值進行推算,其中可燃氣體的主要成分為:O,H2,CH4,C2H4,C2H6,C3H8等,其中CO,H2,CH4占比超過95%作為主要分析對象,其單位熱值見表3。

表3 可燃氣體的單位熱值

氣化煤氣的平均熱值Q計算公式為

Q=qQ(CO)+pQ(CH4)+rQ(H2)

(6)

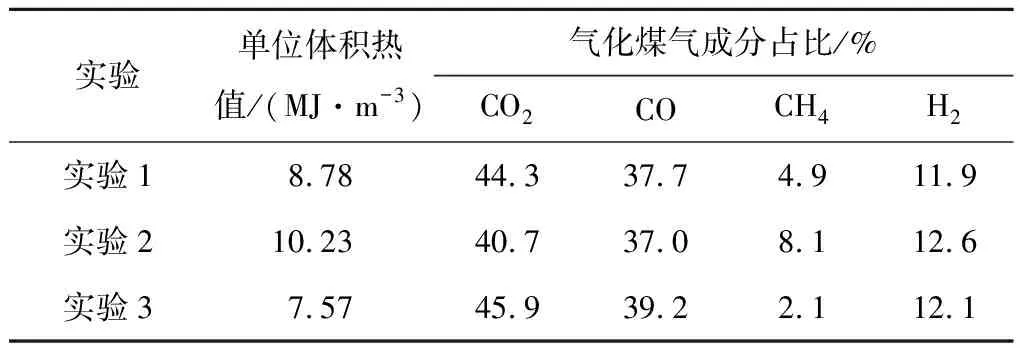

其中,Q(CO),Q(CH4),Q(H2)分別為CO,CH4,H2的單位熱值;q,p,r分別為CO,CH4,H2在生成氣體中的體積分數,由氣體分析結果得出。3次實驗得到的氣化煤氣的平均氣體成分以及熱值列于表4。

表4 氣化煤氣熱值及主要成分

由表4分析得出,鏈接孔模型(實驗1、實驗2)氣化煤氣的平均熱值分別為8.78,10.23 MJ/ m3,同軸孔模型(實驗3)在類似的操作條件下產生的氣化煤氣的為7.57 MJ/m3,熱值相對較低。在相同的實驗環境下,鏈接孔模型相對同軸孔模型產生的氣化煤氣熱值更高,氣化效率也相對較高。

2.4 煤炭消耗量與能量回收率

在煤炭地下氣化過程中,煤炭燃燒消耗會導致煤層中產生空腔,隨著氣化過程的不斷進行,空腔不斷發育演化為燃空區。由于地下氣化的特性,不存在可以直接對煤消耗量進行原位測量的方法。筆者采用基于化學計量法估算煤炭消耗量。氣化過程中發生的化學反應為

(7)

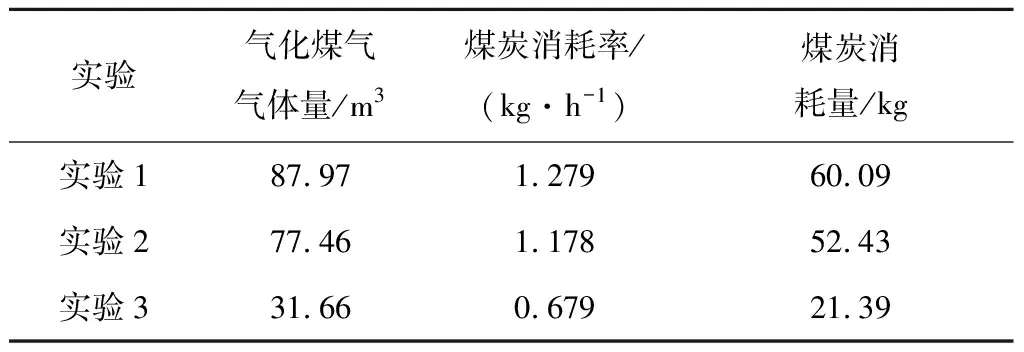

其中,α,β分別為O2和H2O的平衡系數;m,n由煤樣品的工業分析與元素分析的結果得出;a,b,c和d分別為H2,CO,CO2和CH4的氣體體積分數,從氣體分析結果得出的。表5總結了3次實驗中由氣化煤氣成分推算得出的煤炭消耗量。

表5 煤炭氣化消耗量

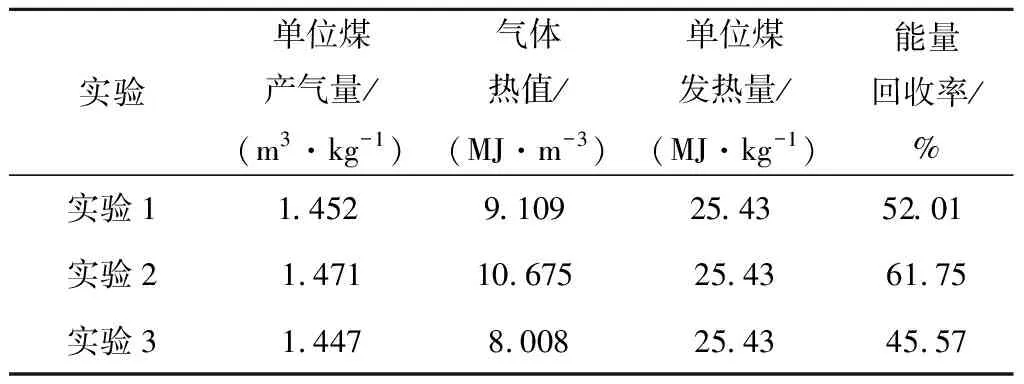

在2.3節中運用對比氣化煤氣單位熱值的常規方法判斷氣化效率,但該方法具有一定的局限性,并不能對效率進行精確的描述,為進一步評估實驗的氣化效率,筆者提出能量回收率(Rg)的定義,即實際產生的氣體能量與煤炭自身發熱量的比值,計算公式為

(8)

其中,Vd為單位煤產氣量,由表5中的氣體量和煤炭消耗量計算;Qu為單位氣體熱值;Qc為實驗使用煤的單位發熱量。表6總結了氣體能量回收的詳細結果以及使用的參數。

表6 能量回收率

實驗結果表明,在3次氣化模擬實驗中產生的氣化煤氣的總量分別為87.970 m3(實驗1),77.461 m3(實驗2)和31.655 m3(實驗3)。同軸孔模型(實驗3)的煤炭消耗率為鏈接孔模型實驗的60%~70%,并且,同軸孔模型的能量回收率(46%)普遍低于鏈接孔模型實驗(52%和62%)。可以推斷,在本次實驗條件下,鏈接孔模型的氣化效率以及煤炭能量回收率相對同軸孔模型較高。

3 結 論

(1)結合高溫區域分布和衍化移動情況可以有效的判斷氣化過程中燃燒帶的擴展和衍化過程,可以得知,氣化過程中燃燒帶從點火部位附近開始拓展,并沿氣化通道向生產孔方向繼續衍化。

(2)鏈接孔模型和同軸模型實驗的氣化過程中,氣化區在點火成功后多集中于點燃區域附近,之后鏈接孔模型的氣化區域沿氣化通道向生產孔移動,最終總衍化范圍分別為141 cm和162 cm;同軸孔模型的氣化區域主要集中于生產孔附近,燃空區擴展現象及區域相對不明顯,最終總衍化范圍為62 cm。

(3)氣化煤氣中可燃氣體的成分與實驗溫度密切相關,地下氣化區的高溫環境更有利于氣化過程的進行,在整體溫度較高時,氣化反應較為充分,氣化煤氣中可燃氣體組分比例較高。

(4)對比3次實驗氣化煤氣的熱值及能量回收率可以得出,在實驗條件下,鏈接孔模型相對同軸孔模型具有更高的氣化效率和能量利用率。

本文提出的能量回收率對于評估煤炭地下氣化的氣化效率具有很好的實用意義,氣化過程的能量回收評估方法可用于更好的評價和控制地下氣化爐的反應過程。