CPP故障實例解析

龐宏偉 交通運輸部北海救助局

1.故障現象

某船配置雙車可變螺距推進裝置(型號:VBS 1020 MK5)。在某次定速航行中,值班人員檢查發現右CPP伺服油壓維持在4MPa左右,監控電腦與機旁表壓顯示相同,對比觀察,左CPP伺服油壓穩定在3MPa(調節閥設定壓力)。進一步檢查發現:右車指令與反饋螺距差在4%-7%之間變化;左車螺距差位于+/-1%--+/-2%范圍內。根據推進控制系統工作原理可知,當指令與反饋螺距差超過+/-3%時,推進控制系統發出指令,比例換向閥得電,壓力油進入伺服油管,驅動螺距操縱機構,螺距改變,使螺距差為0,系統指令撤銷,螺距角通過液壓鎖被油液鎖定。密封處正常的微量泄漏和溫度的改變帶來的油液體積變化,會引起螺距變化,當螺距差超過+/-3%時,推進系統自動重復上述控制過程。定速航行時,正常情況下,螺距變化非常緩慢,螺距差長時間處于+/-3%的范圍內,推進控制系統無操作指令發出,油泵泵出的伺服油,經油壓調節閥旁通,回流至油箱,無油液進入伺服油道,油壓維持在3MPa(調節閥設定壓力)。顯然,右車過大的螺距差和持續過高的伺服油壓是不正常的。

2.故障分析、查找

螺距的控制由電控系統和液壓執行機構協同工作實現,電控系統和執行機構都可能是故障的原因。為了提高工作效率和做出準確判斷,把液壓執行機構和電氣控制隔離,進行機械試驗。

2.1 CPP機旁應急操作工作原理

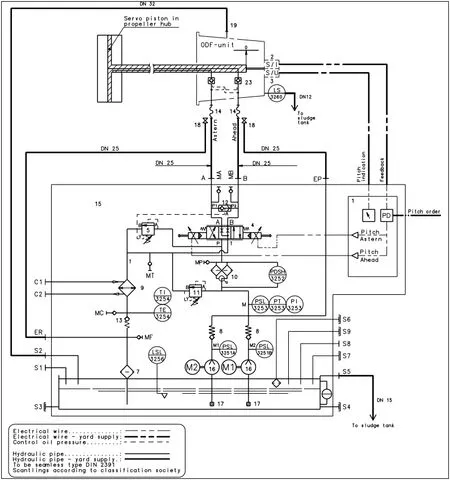

螺距控制由遙控轉到機旁,機旁螺距控制為切除反饋的開環控制--人為控制比例電磁閥通、斷電。機旁螺距控制見CPP伺服油系統原理圖(圖1)。

圖1 CPP伺服油系統原理

2.1.1 機旁螺距操作原理

操作手動旋鈕,比例換向閥4左側或右側電磁線圈得電,閥芯移動,來自油泵的壓力油經濾器10、換向閥4、液壓鎖23、軸系內部油道進入進或倒車伺服油缸,推動伺服活塞向前或向后移動,通過十字頭傳動,實現螺旋槳螺距的變化。

當伺服油進入伺服油管時,壓力油經梭閥12進入壓力調節閥5的控制端,壓力調節閥5關閉,伺服油管內油壓升高,提高了伺服活塞的動力。

2.1.2 機旁操作停止原理

釋放手動旋鈕,比例換向閥4電磁線圈失電,閥芯回中,P口被封住,A、B、T口相互聯通;液壓鎖23前部伺服油經換向閥4泄放至油柜,液壓鎖前部管路失壓,伺服活塞前后的伺服油被液壓鎖23鎖定,螺距角大小保持穩定。

當液壓鎖前部管路失壓時,壓力調節閥5的控制端油壓通過梭閥12 釋放,壓力調節閥5 把閥前管路油壓維持在3MPa(調節閥設定壓力3 MPa),為下次螺距操作儲備壓力。

2.2 CPP機旁應急操作試驗

在艉軸轉速為0rpm狀況下,進行左、右螺旋槳進、倒車操作試驗,記錄數據見表1。

從表1可看出:右推進系統在油壓稍大的情況下,進、倒車完成時間均長于左推進系統。由此現象分析可得:伺服系統故障泄漏可導致進油量不足,造成進、倒車完成時間過長;閥件的磨損、卡阻和油管連接異常都可能是泄漏的原因。

表1

啟動主機,合離合器,在螺旋槳怠速轉動狀況下,進行機旁螺距操作試驗。當控制轉換到機旁時,右CPP螺距會自發往倒車方向漂移。根據槳的旋轉方向和槳葉的形狀分析,當螺旋槳旋轉時,槳葉受到水流的推力會使螺距產生向倒車方向變化的趨勢,液壓鎖23對油液的止回作用阻止了這種變化的發生。依據現象分析得出原因:進車油路上液壓鎖23可能發生故障,喪失止回功能,進車管路油液泄漏;或液壓鎖23后部管路密封部位損壞,導致進、倒車油路聯通,使伺服活塞處于自由狀態。

2.3 液壓鎖拆檢

打開ODF19(油分配單元)端蓋,拆卸液壓鎖23(見圖2)檢查,單向閥(見圖3)外觀正常,密封圈狀況良好,閥芯移動靈活,密封面良好,止回功能正常。

圖2 液壓鎖

圖3 單向閥

2.4 綜上可得

排除了液壓鎖故障的可能后,初步確定軸系內伺服油管的某連接松動,或伺服活塞密封圈損壞,導致正、倒車液壓油在松動的接頭處或伺服活塞處旁通,產生螺距漂移、操槳速度變慢的現象。

3.泄漏方式分析、判斷

伺服活塞密封狀況不容易直接判斷,先從伺服油管連接狀況檢查做起。各段伺服油管、伺服活塞通過法蘭緊固連接,形成一個整體,構成伺服油路;伺服油管前起于ODF,貫穿于齒輪箱、中間軸、艉軸、槳榖之中,后止于伺服活塞,伺服油管中心孔腔構成進車油道,外側形成倒車油道;伺服油管連接數量眾多,連接松動會造成密封不良,可能成為內部泄漏的原因。

拆掉ODF端蓋,從伺服油管前端拆掉磁性圈,裝上2個M12螺栓,用工具試轉伺服油管見圖4。

圖4 試轉伺服油管

伺服油管被輕松轉動。正常情況下,旋轉的槳榖通過十字頭帶動伺服油管、伺服活塞一起旋轉,但人力驅動伺服油管帶動槳榖旋轉是困難的;所以可判定易轉動的伺服油管很可能是某處連接松動造成的,而非與槳榖一起轉動的結果。伺服油管法蘭連接見圖5。

圖5 伺服油管法蘭連接

3個緊固螺栓7強大的拉力使法蘭1、2、伺服油管3、4、插件8相互擠壓,形成牢固連接,密封圈5、6實現管路密封。螺栓松動會造成零件接觸面壓力減小,摩擦力減小,零件易發生相對轉動,密封損壞。由上述現象分析可得:伺服油管連接松動造成油液內泄的分析是合理的。

4.故障點定位、解決問題

從伺服油管連點接數量和檢修工程量方面考慮,連接艉軸與中間軸的可拆液壓聯軸附近的油管連接,是伺服油管分段檢查的合適隔離點。松開液壓聯軸節,向后移動合適距離,暴露出一處油管連接,見圖6。

圖6 液壓聯軸節處伺服油管連接檢查

檢查3根螺栓松動;后法蘭傾斜,與插件失去裝配位置;連接松動,整套連接可輕易轉動。拆卸管連接,分解插件,插件兩端密封圈均已斷裂,且部分缺失(見圖7)。

圖7 插件分解

據現象分析,斷裂并缺失的密封圈導致泄漏,使得伺服油管內部進車油道與外部倒車油道聯通;由于連接未完全失位,不會導致大量泄漏;當螺距操作范圍較大(螺距差較大)時,比例換向閥開度較大,伺服油流量較大,部分泄漏對螺距的操作影響不明顯;當螺距操作范圍較小(螺距差較小)時,比例換向閥開度較小,伺服油流量較小,部分泄漏對螺距的操作影響較大,當進油量與泄漏量達到平衡時,螺距停止變化,螺距差保持穩定且達不到系統設定值,導致控制系統不斷發出指令,比例電磁閥得電,伺服油壓持續存在,不能撤出。

對整個系統而言,徹底查出所有泄漏位置,才是解決問題的根本。在已拆連接處,用工具鎖住前部的油管,在伺服油管的前端再次人力試轉,油管不易被轉動;人力試轉后部油管,也不易被轉動,可判斷其余油管連接緊固,泄漏幾率很小,除非密封圈出現問題。

更換損壞密封圈,裝復油管連接,按要求力矩緊固法蘭螺栓,并用鋼絲鎖緊。右車機旁操作試驗,螺距漂移現象消失,螺距操作速度正常;遙控操作試驗,螺距差大小正常,螺距操作指令消失,伺服油壓正常。正常的試驗結果表明伺服活塞密封狀況良好。

5.結論

綜上所述,液壓聯軸節處伺服油管連接松動,密封圈斷裂、缺失,使油管內部正車油道與外部倒車油道聯通,發生內漏,產生流量損失和液壓鎖定失效,導致:機旁位時(電控系統切除),螺距自發向倒車方向快速漂移,螺距完成較慢;遙控位時,螺距差較大且持續存在,達不到系統要求,控制系統不斷發出操作指令,比例電磁閥持續得電,伺服油壓一直存在,不能撤出。

6.油管連接故障分析及改進建議

徹底解決問題需找出根本原因,油管連接故障需進一步分析。

6.1 密封圈斷裂分析

油管連接松動,零件配合間隙增大;在高油壓作用下,橡膠材質的密封圈被拉伸變形,部分伸出環槽,受到擠壓,在環槽邊緣處被切斷;同時,零件由連接松動造成的相對轉動,加速了密封圈的磨損、斷裂。

6.2 油管連接松動原因分析及改進建議

從裝配上分析。螺栓松動,可造成連接松動。建議采用最佳的螺栓鎖緊方式,如:鎖緊鋼絲、螺紋膠、尼龍鎖、焊接。

從材質上分析。零件材質的特性,關乎到連接的可靠性。建議采用耐腐蝕,耐磨損,剛性合適的零件材料。

從結構設計上分析。增大螺栓、螺紋尺寸;優化連接結構設計。

從操作方式上分析,如非必要,禁止頻繁、大范圍螺距操作,以減小伺服油管瞬時扭矩沖擊,當船舶處于重載或惡劣海況時,用車更應謹慎。

7.結束語

就本案例而言,“伺服油管連接的松動,導致伺服油內部泄漏發生,進而使螺距控制發生異常”這種故障很少發生,但不代表不會發生,這警示我們:在遇到問題時,打破慣性思維,思考問題要全面、縝密。在本案故障查找的過程中,“推進控制由遙控轉至機旁,把控制系統和機械隔離開,進行試驗,快速判斷出機械故障;拆卸液壓聯軸節附近的伺服油管,把伺服油系統分成兩個部分,分別進行檢查、判斷,準確找出故障位置”警示我們:當遇到難以解決的復雜問題時,一定要把機械和電控系統隔離開,先判斷機械狀況,因為機械故障會影響到電氣控制,這樣做,容易辨明問題的方向,使問題簡單化;當查找機械故障時,根據結構特點,找出合適的隔離點,采用分段檢查、部分排除的方法,可以減少工作量。最后還告誡我們:發現問題,及時解決,消除隱患于萌芽之中,避免問題惡化、發生重大事故。