基于西門子S7-1200的礦漿液位測控系統(tǒng)研究

冒守靖,孫達(dá)倫,李東明,閆杰

(長沙礦山研究院有限責(zé)任公司,湖南 長沙 410012)

0 引言

浮選是現(xiàn)在應(yīng)用最廣、最成熟的選礦方法之一,浮選技術(shù)的良好發(fā)展將會推動采礦業(yè)更好更快的發(fā)展。在有色冶金的選礦流程中,90%的選礦作業(yè)使用的是浮選工藝,與此同時礦漿液位作為直接影響選礦品位的關(guān)鍵參數(shù)就顯得格外重要[1-5]。礦漿的構(gòu)成復(fù)雜,為固、液、氣構(gòu)成的三相混合物,礦漿表層有5~10 mm厚的泡沫,這使得礦漿液位的測量存在很大的難度。因此,研究浮選的礦漿液位自動控制系統(tǒng)具有重大的理論與現(xiàn)實意義。本研究基于礦漿液位控制大滯后的特點,設(shè)計了基于西門子 S7—1200PLC與薄膜壓力變送器的液位檢測與實時控制系統(tǒng),為進一步提高選礦效率以及實現(xiàn)整個浮選工藝的自動化提供了技術(shù)支撐。

1 液位檢測控制系統(tǒng)構(gòu)成

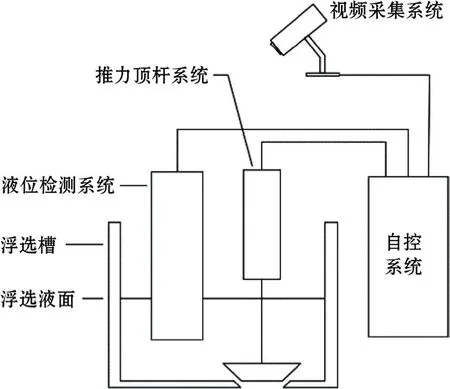

液位檢測控制系統(tǒng)由液位檢測系統(tǒng)、推力頂桿系統(tǒng)、視頻采集系統(tǒng)、自控系統(tǒng)4部分構(gòu)成(見圖1)。本系統(tǒng)應(yīng)用于浮選槽,使用氣體溢流法和平膜壓力變送器測得的氣壓值,并通過西門子 S7—1200PLC數(shù)字濾波以及MATLAB進行數(shù)值模擬得到液位值。根據(jù)得到的液位值自控系統(tǒng)可以控制推力頂桿系統(tǒng)開關(guān)閥,從而進行液位控制,視頻采集系統(tǒng)用于將采集到的浮選槽的實時圖像傳至控制室的工控機,方便操作人員進行遠(yuǎn)程控制。

圖1 液位測控系統(tǒng)結(jié)構(gòu)

1.1 液位檢測系統(tǒng)

由于浮選礦漿是一種由液、固、氣構(gòu)成的三相混合物,其濃度會實時變化。為了能得到浮選礦漿的實時液位值,提高液位值的可靠性與靈敏性,本系統(tǒng)采用兩套氣體溢流裝置,兩套裝置安裝時有一定的高度差Δh,高度差產(chǎn)生氣壓差:

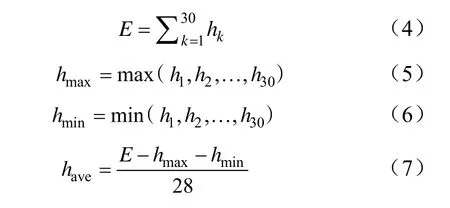

可以由氣壓差算出礦漿的實時密度:

式中,g為當(dāng)?shù)氐闹亓铀俣取?/p>

再由密度數(shù)據(jù)與薄膜壓力變送器的壓力值就可以得到液位值:

1.2 推力頂桿系統(tǒng)

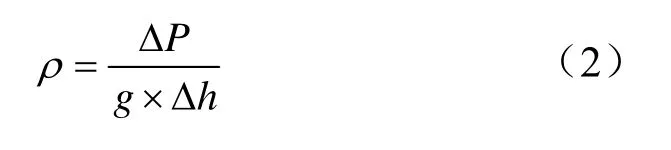

推力頂桿系統(tǒng)由直行程開關(guān)式電動執(zhí)行器與被控閥門構(gòu)成,電動執(zhí)行器以交流220 V、50 Hz電源作為驅(qū)動電源,通過驅(qū)動一個二相電機帶動機械結(jié)構(gòu)運轉(zhuǎn)。電機帶動皮帶輪,使齒輪配合傳動。螺旋套轉(zhuǎn)動,螺旋套和輸出軸由梯形螺紋相連。輸出軸帶有防止轉(zhuǎn)動的止轉(zhuǎn)銷,因此螺旋套的轉(zhuǎn)動帶動輸出軸作上、下運動,從而完成開關(guān)閥的操作。在電動執(zhí)行器工作的同時,輸出軸的直線位移會反饋給電動執(zhí)行器的電位計,根據(jù)反饋的點位信號,位置反饋模塊會輸出 4~20 mA 的反饋電流給西門子S7-1200PLC,從而獲取閥位的開度信息,閥位開度信息作為重要的參考數(shù)據(jù)也會同步反映在組態(tài)軟件中。

圖2 電動執(zhí)行器

1.3 視頻采集系統(tǒng)

為了能更直觀地觀察到礦漿液位的實時狀況,在浮選槽的兩邊安裝攝像頭,通過網(wǎng)線連接控制室的視頻硬盤錄像機與電視,視頻信號與數(shù)據(jù)檢測的數(shù)字信號同時反饋當(dāng)前的液位狀態(tài),更直觀的反饋可以免除人工的定時巡檢。

1.4 自控系統(tǒng)

平膜壓力變送器將實時氣壓數(shù)據(jù)轉(zhuǎn)換為 4~20 mA的電流數(shù)據(jù),4~20 mA電流再由西門子的模擬量I/O模塊6ES7234-4HE32-0XB0傳入S7-1200PLC,由博圖軟件根據(jù)式(1)、式(2)、式(3)換算出實時的壓力值,實時壓力值經(jīng)過算術(shù)平均值法的數(shù)字濾波算法可得到穩(wěn)定的液位數(shù)據(jù)。

浮選槽是一種大滯后系統(tǒng),大滯后系統(tǒng)的控制向來是一個難點,閥位變化后液位的變化通常要在數(shù)分鐘后才會有明顯體現(xiàn)。為防止浮選槽礦漿液位的反復(fù)震蕩,在控制軟件中加入趨勢預(yù)測程序,根據(jù)液位在一段時間內(nèi)的微分量判斷當(dāng)前液位的變化趨勢,以此來控制閥位的開關(guān)百分比,防止浮選槽礦漿液位發(fā)生震蕩,從而降低選礦效率造成的尾礦品位過高。

根據(jù)趨勢預(yù)測的算法可以更準(zhǔn)確地判斷當(dāng)前的開關(guān)閥決策,當(dāng)趨勢預(yù)判的程序作出開關(guān)閥的決策判斷時,西門子S7-1200PLC會通過控制中間繼電器輸出AC220V、50 Hz電壓給電動執(zhí)行器,從而控制閥門的開關(guān)。

2 系統(tǒng)軟件設(shè)計

2.1 數(shù)字濾波

在浮選工作進行時,礦漿存在劇烈的攪拌,礦漿液面波動劇烈,為了使液位數(shù)據(jù)具有參考價值,需要對液位值進行數(shù)字濾波。數(shù)字濾波可以通過計算公式和篩選減少噪音信號的占比,從本質(zhì)而言,數(shù)字濾波是一種程序濾波,其突出優(yōu)點如下:

(1)數(shù)字濾波完全由算法編程實現(xiàn),不需要再增加額外的模塊,可簡化系統(tǒng),提高系統(tǒng)的穩(wěn)定性。

(2)面對低頻率系統(tǒng),數(shù)字濾波依然有效,反而模擬濾波在面對低頻系統(tǒng)時有諸多缺陷。

(3)數(shù)字濾波的參數(shù)調(diào)整靈活,并且可以根據(jù)不同的系統(tǒng)采用不同的濾波算法。

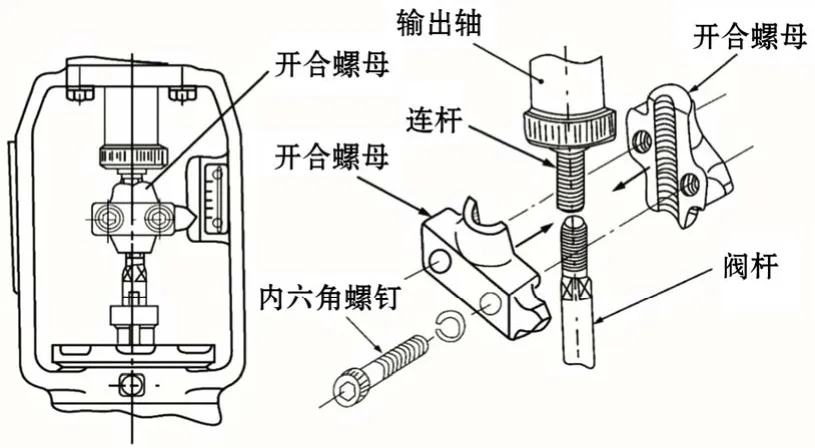

考慮到液面的波動基本符合正弦波,所以該系統(tǒng)采用跨周期取平均值的方式進行數(shù)字濾波:

使用西門子S7-1200PLC的中斷函數(shù),每隔50 ms取一個液位值,連續(xù)取30個液位值,去除一個最高值與一個最低值,對其余的28個值取平均值,通過算術(shù)平均值法可以得到穩(wěn)定的液位數(shù)據(jù)。

2.2 趨勢預(yù)測

工業(yè)生產(chǎn)中廣泛存在大滯后系統(tǒng),大滯后系統(tǒng)的控制一直是工業(yè)控制的難題,系統(tǒng)存在的時滯性會使當(dāng)前給與系統(tǒng)的控制變量難以立刻引起系統(tǒng)狀態(tài)的改變,所以時滯性越明顯,系統(tǒng)的超調(diào)越大,控制也會更加困難[6-9]。

趨勢預(yù)測算法主要根據(jù)液面在單位時間內(nèi)的變化量判定開關(guān)閥狀態(tài)。在理想狀態(tài)下,當(dāng)液位值在距離設(shè)定液位差距較大時應(yīng)該快速接近設(shè)定液位,而當(dāng)液位在距離設(shè)定液位很接近時,應(yīng)該在實時液位繼續(xù)靠近設(shè)定液位的趨勢下減少液面的變化速度,使液位值以平緩的變化速度達(dá)到設(shè)定液位值。趨勢預(yù)測算法既能滿足快速調(diào)整的要求,又能防止實時液位值在設(shè)定液位值左右發(fā)生震蕩。

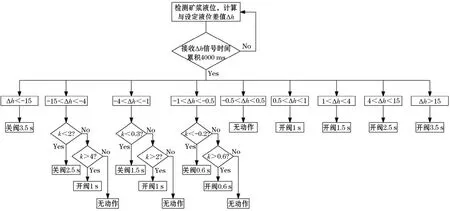

在博圖軟件系統(tǒng)中添加循環(huán)中斷程序塊,每隔一個時間常數(shù)取一個實時液位值,時間常數(shù)可根據(jù)實際情況進行動態(tài)調(diào)整,得出最優(yōu)值,同時用當(dāng)前采樣的液位值與上一時段的液位值做差,該差值即為一個時段的液位變化量k。實時液位值與設(shè)定液位值做差得到液位差值Δh。趨勢預(yù)測算法基于1 min液位變化量與實時液位值設(shè)定液位差值。基于趨勢預(yù)測的開關(guān)閥控制程序流程如圖3所示。

圖3 趨勢預(yù)測控制程序流程

3 測試效果與分析

3.1 測控效果

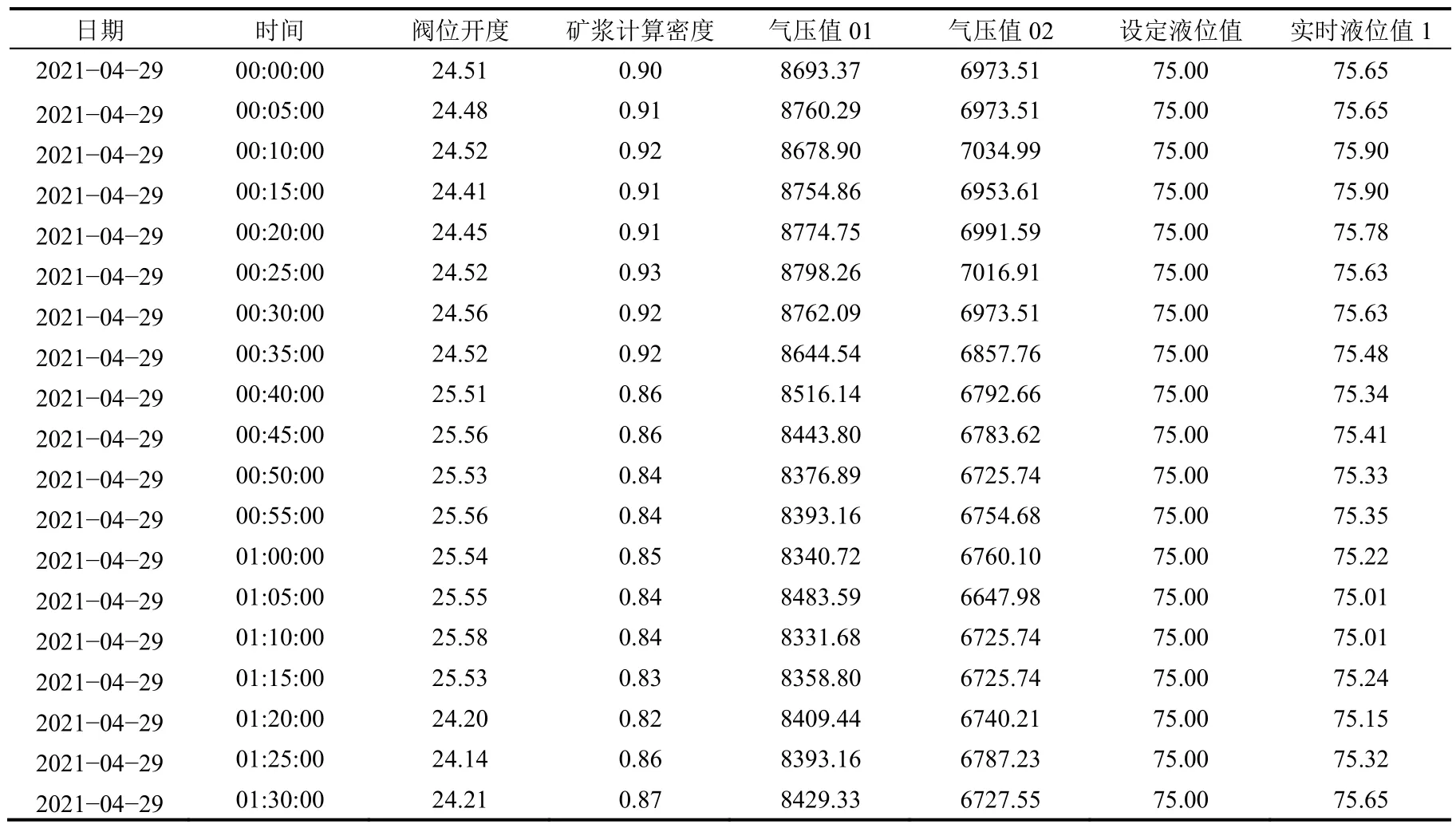

本礦漿液位檢測系統(tǒng)在攀枝花某選鈦廠進行了為期兩個月的生產(chǎn)測試,采集兩個月以來的實時液位值,設(shè)定液位值,實時閥位開度值以及兩個薄膜壓力變送器的實時壓力值,在軟件中編寫數(shù)據(jù)庫對采集的數(shù)據(jù)進行記錄,表1為2021年4月29日的部分采集數(shù)據(jù)。

表1 液位采集數(shù)據(jù)

3.2 測控分析

在實際生產(chǎn)過程中,礦漿的流量、濃度、浮選槽中氣量均存在變化,這些變化均會對液位產(chǎn)生影響,但是經(jīng)過數(shù)字濾波與趨勢預(yù)測算法決策后,本礦漿液位檢測控制系統(tǒng)依然有很好的控制效果,誤差基本控制在±0.5 cm內(nèi),控制靈敏,能夠在礦漿液位變化時及時的開關(guān)閥,快速調(diào)整液位的同時系統(tǒng)也并沒有出現(xiàn)明顯的震蕩。

4 結(jié)論

以西門子S7-1200為控制平臺,通過液位數(shù)字濾波與液位變化趨勢預(yù)測算法實現(xiàn)了對礦漿液位自動化控制,成功在攀枝花某選礦廠完成了生產(chǎn)測試,能夠高精度控制液位值在指定液位。整個系統(tǒng)結(jié)構(gòu)簡單,更換檢查清洗容易,工作穩(wěn)定,控制靈敏,能直觀地觀測礦漿液位情況。為接下來整個浮選生產(chǎn)線的自動化提供了技術(shù)參考與支撐。相對于傳統(tǒng)的液位控制方式,明顯提升了液位控制系統(tǒng)的靈活性和數(shù)據(jù)處理的實時性,極大地提升了選礦的效率。