液力變速器試驗臺U型支撐結構分析及優(yōu)化①

謝國平 楊旭東 孫棟 周志祥 陳波

(貴州大學機械工程學院貴州貴陽550025)

支撐結構作為一種輔助零件,因具有支撐、減振等特點,被廣泛應用在機械工程中。為液力變速器出廠試驗提供試驗平臺,保障了液力變速器的出廠質量,試驗臺U型支撐結構作為試驗臺關鍵結構,對實驗臺的整體性能有著重要影響。大功率液力變速器MA3610FA,轉速為1 600~1 800 rpm,U型支撐振動劇烈,臺架報警停機。經檢查,變速箱連接法蘭殼體處開裂,更換同型號另一臺變速箱測試,在相同位置再次開裂(圖1),經檢查分析,殼體開裂原因為U型支撐發(fā)生變形,導致臺架不對中,對試驗臺的穩(wěn)定性造成巨大影響。U型支撐發(fā)生變形的原因有可能為安裝緊固順序不對、安裝誤差、換擋沖擊等,為研究U型支撐真正原因,對U型支撐結構進行有限元分析與優(yōu)化設計。研究不同結構的連接件、U型結構和底座對U型支撐結構動態(tài)性能的影響,以期得到了滿足試驗要求的U型支撐結構。

圖1 變速器殼體裂開

結構優(yōu)化作為工程領域廣泛使用的方法之一,具備設計周期短、生產效率高、結構性能好和成本低等特點。楊旭東等[1]應用拓撲優(yōu)化對大功率液力變速器試驗臺底座進行優(yōu)化設計,研究了不同板筋結構底座的固有振動頻率,并通過對模型拓撲優(yōu)化,得到了振動性能更好的結構模型。劉志衛(wèi)等[2]對兩面頂壓機下橫梁結構進行分析,實現了快速化、輕量化優(yōu)化設計。陳振亞等[3]對多級爪型干式真空泵進行結構分析與優(yōu)化設計,發(fā)現優(yōu)化后的磁流體密封真空度優(yōu)于機械密封真空度。毛建中等[4]對電動車2AT變速箱殼體進行拓撲優(yōu)化與改進設計,殼體質量減輕了8.6%,機械性能得到有效提高。

1 U型支撐有限元模型設計

1.1 模型設計

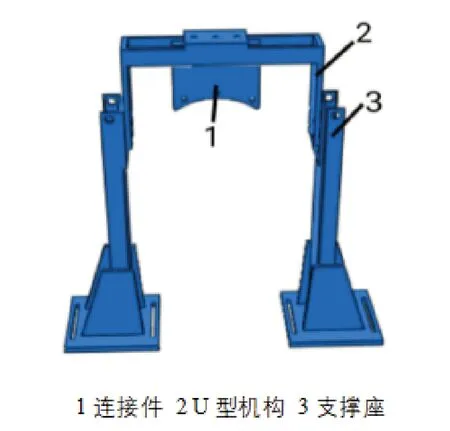

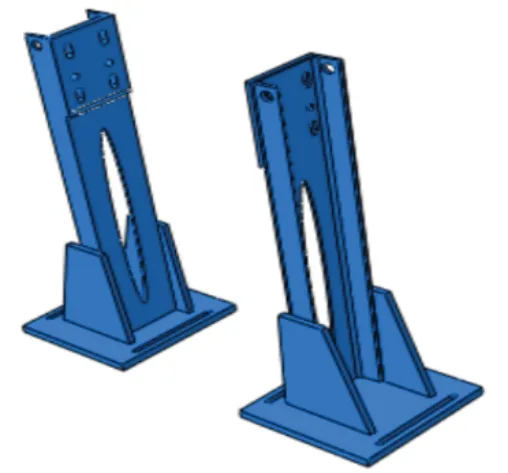

在solidworks中建立U型支撐三維模型。U型支撐結構主要由3部分組成,分別為連接件、U型機構和支撐座。試件通過連接件將被試件與U型支撐連接,然后通過螺栓將U型結構與支撐座連接,支撐座具有支撐和對中等重要作用(圖2)。

圖2 U型支撐結構

1.2 參數建模

機械設計過程中,常使用試驗或數值計算方法來獲得產品的模態(tài)參數[5],即模態(tài)分析方法主要有2種,計算模態(tài)分析和試驗模態(tài)分析。試驗模態(tài)分析研究的是通過產品在試驗狀態(tài)下已知信息來預測結構的載荷與振型等模態(tài)性能,建立輸入參數與響應目標函數間的相互關系[6]。

多自由度系統(tǒng)受迫振動的運動方程為:

式(1)中,M表示質量矩陣、C表示阻尼矩陣、K表示剛度矩陣,F(t)表示激振力矩陣。本研究為無阻尼系統(tǒng)運動,則式(1)可轉化為:

式(2)中,當合外力為0時,系統(tǒng)為自由振動形式,通解表示為:

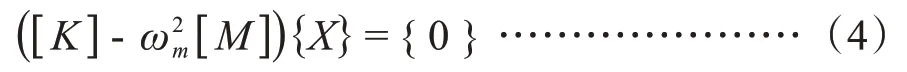

式(3)中,{X}為振幅,ωm為固有頻率。將式(3)代入式(2)中,可得:

通過式(3)~(4)可求出系統(tǒng)頻率與振型。

1.3 模型分析

將建好的三維模型適當簡化后導入Abaqus中進行有限元分析,材料為TH 300,楊氏模量E=1.3×105Mpa;泊 松 比μ=0.25;材 料 密 度ρ=7 350 kg/m3。

模型有限元分析具體步驟如下。(1)建立材料屬性并賦予U型支撐結構。(2)創(chuàng)建分析步、創(chuàng)建接觸屬性和邊界條件。(3)網格劃分,將模型進行四面體網格劃分,共產生了148 779個C3D10M網格單元。(4)提交分析作業(yè)。

2 U型支撐模態(tài)分析

2.1 拓撲優(yōu)化理論

拓撲優(yōu)化作為常用的優(yōu)化方法,主要應用于產品的性能優(yōu)化設計與輕量化設計。SIMP理論是拓撲優(yōu)化常見的數學模型,將單元材料密度以插值形式表現出來,單元材料密度介于0~1[7]。SIMP理論假設材料各向同性,泊松比為常量,彈性模量隨著單元密度值變化而變化,可表示為。

式(5)中,E0表示優(yōu)化前的彈性模量;E(ρ)表示優(yōu)化后的彈性模量;K0和K(ρ)表示優(yōu)化前后的剛度;ρ表示材料密度。

2.2 模態(tài)分析分析

對U型支撐結構進行模態(tài)分析,如圖3所示,應力最大位置出現在U型結構與連接件螺栓連接處,形變最大位置在連接件與被試件連接處,底座受力最小,應變最小。因此,研究重點主要是對連接件與U型結構進行結構優(yōu)化,對支撐底座做適當拓撲優(yōu)化,以減輕系統(tǒng)質量。

圖3 U型支撐結構應力應變圖

3 U型支撐結構拓撲優(yōu)化

3.1 連接件結構優(yōu)化

通過U型支撐結構模態(tài)分析可知,結構變形較大、應力較大的位置在連接件上。根據連接件承載特點,提出圖4所示4種連接件結構,研究不同結構對U型支撐結構動態(tài)性能的影響,確定合理的連接件結構。

對圖4的4種結構進行有限元分析,得到表1。比較表1中各連接件結構的應力應變,可看出原連接件結構1應力應變較其他3種結構的應力應變大,機械性能最為不穩(wěn)定。綜合分析,連接件結構4在穩(wěn)定性上優(yōu)于其他3種結構,質量上滿足輕量化設計原則,且強度遠大于系統(tǒng)產生的最大應力,但應變值仍很大。這主要是由于U型結構受力后結構變形,導致了連接件應變增大。可在連接件結構4的基礎上,分析優(yōu)化U型結構穩(wěn)定性。

圖4 基于有限元分析的四種連接件結構

表1 各連接件結構的應力應變

3.2 U型結構優(yōu)化

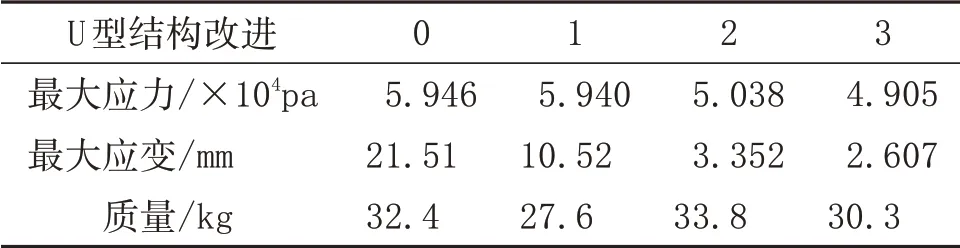

U型結構與連接件螺栓連接處所受最大應力為6.807×104pa,橫梁也產生了向下形變。因此,針對U型結構穩(wěn)定性能差,提出圖5所示的4種U型結構設計,研究不同結構對臺架整體機械性能的影響。U型結構改進0為原結構,U型結構改進1在原基礎上橫梁做了適當縮短,U型結構改進2為加強橫梁的機械強度,在橫梁角處增加支撐塊,U型結構改進3是在U型結構改進2基礎上對支撐塊做了拓撲優(yōu)化。

圖5 U型結構4種有限元結構

對圖5中4種結構進行仿真分析,得到表2。由表2可看出,U型結構改進3的穩(wěn)定性較好,最大應力較原結構減小了1.041×104pa,最大應變減少了18.903 mm,且質量較原來結構減輕了2.100 kg。

表2 各U型結構應力應變

3.3 底座結構拓撲優(yōu)化

底座作為U型支撐結構的重要組成部分,具有對中與支撐作用。由于試驗過程中具有所受應力小,形變小等特點。對底座進行拓撲優(yōu)化,優(yōu)化結構如圖6所示,支撐底座質量減少了12.600 kg,滿足輕量化設計準測,且便于試驗安裝。

圖6 底座支撐對

4 試驗驗證與結論

4.1 試驗驗證

對優(yōu)化后的U型支撐結構進行仿真分析,分析結果如表3所示,優(yōu)化后的U型支撐結構最大應力為4.881×104pa,最大應變?yōu)?.520 mm;較優(yōu)化前應力減少了1.926×104pa,應變減少了36.88 mm,質量減少了42.100 kg。

表3 U型支撐結構優(yōu)化前后

對優(yōu)化后的U型支撐進行裝機試驗,分析該支撐優(yōu)化后的振動穩(wěn)定性[8]。RMS顯示如圖7,優(yōu)化后支撐振動穩(wěn)定性明顯優(yōu)于優(yōu)化前振動穩(wěn)定性。優(yōu)化前,U型支撐結構在被試件轉速為1 600~1 800 rpm時,振動較大,RMS讀數達6.97 mm/s,導致臺架報警停機,試驗終止。優(yōu)化后,被試件轉速達到1 800 rpm時,RMS讀數為3.06 mm/s,振動速度明顯降低,保證了試驗正常進行,為被試件提供了一個安全的試驗臺架。

圖7 優(yōu)化前后振動速度有效值比對

4.2 結論

通過動力學建模[9],分析模型在實際狀態(tài)下的動力學情況,采用有限元分析的方法,對U型支撐結構進行了動態(tài)分析,并對U型支撐結構提出了新的優(yōu)化思路,結果如下。

(1)對連接件進行結構設計,結合拓撲優(yōu)化方法,得到了振動性能更為穩(wěn)定的連接件結構,質量減輕了2.400 kg,體現了輕量化設計原則。

(2)針對U型結構在試驗中變形量較大,設計新的U型結構,并進行結構再優(yōu)化,得到的結構較原U型結構應力減少了1.104 1×104pa,應變量減少了18.903 mm。

(3)由于支撐底座受應力應變小,對底座進行了適當優(yōu)化,得到的結構較優(yōu)化前質量減少了12.600 kg。

(4)對優(yōu)化后的U型結構進行實驗驗證,證明優(yōu)化后的結構在RMS下顯示,振動速度有效值始終保持在警戒值以下,結構振動穩(wěn)定性得到明顯提升。