橋梁項目橋臺加固方案對比與施工技術研究

王旋

山西路橋第七工程有限公司 山西晉城 048000

隨著橋梁的長時間運營,很容易會出現各種各樣的橋梁質量病害問題,尤其是作為橋梁工程結構受力載體的橋臺,形成的主要病害包含為裂縫、腐蝕以及混凝土剝落等,所以就需要對橋梁項目質量病害情況進行調查研究,然后采用合理、可行的橋梁加固處治措施,有效解決橋梁質量病害,實施橋梁結構加固處理,進一步增強橋梁結構的安全性、穩定性以及耐久性,從而實現橋梁安全行車。縱觀橋梁項目橋臺加固處治實際情況,主要采用的橋臺加固措施是植筋、粘鋼等新型加固技術,主要特點是施工操作簡單、成本低、效果突出。現階段,鋼筋錨固施工技術已經比較成熟,在大部分橋梁結構中可以有效應用鋼筋錨固施工技術,通過粘合劑的使用能夠進一步增強鋼筋和原結構之間的緊密度,且對原結構造成的損傷比較小,實現橋梁項目橋臺加固的有效處理。文章以實際橋梁項目為例,首先對橋臺不同加固方案進行了對比分析,然后確定選擇植筋加固技術進行橋臺加固處理,同時研究了植筋加固技術的基本原理、特點以及施工工藝。此橋梁項目橋臺加固后實現了裂縫的有效填充,而且橋臺變形明顯減小,橋臺加固處理效果尤為突出,值得在類似項目中推廣使用。

1 項目背景

此橋梁項目始建于2011年,上部結構采用的是鋼混空心板梁(2×15m),下部橋墩采用的是漿砌片石重力式墩,而橋臺采用的是漿砌片石U型橋臺,墩臺設計的是擴大基礎。2019年經過有關質檢部門的檢測發現大橋右幅橋臺裂縫較為嚴重,檢測結果評定是四類危橋,具體病害如下:①0#臺的左、右、側墻均出現了開裂問題;其中左側墻裂縫的長度是5.1m,寬度是17.3mm,外傾是28.5mm。右側墻的裂縫長度是4.9m,寬度是21.8mm;②2#臺左側墻的裂縫長度是5.6m,寬度是23.9mm。考慮原橋的技術條件及狀況表現較好,所以通過研究確定對橋臺實施加固處理。

2 橋臺加固方案對比分析

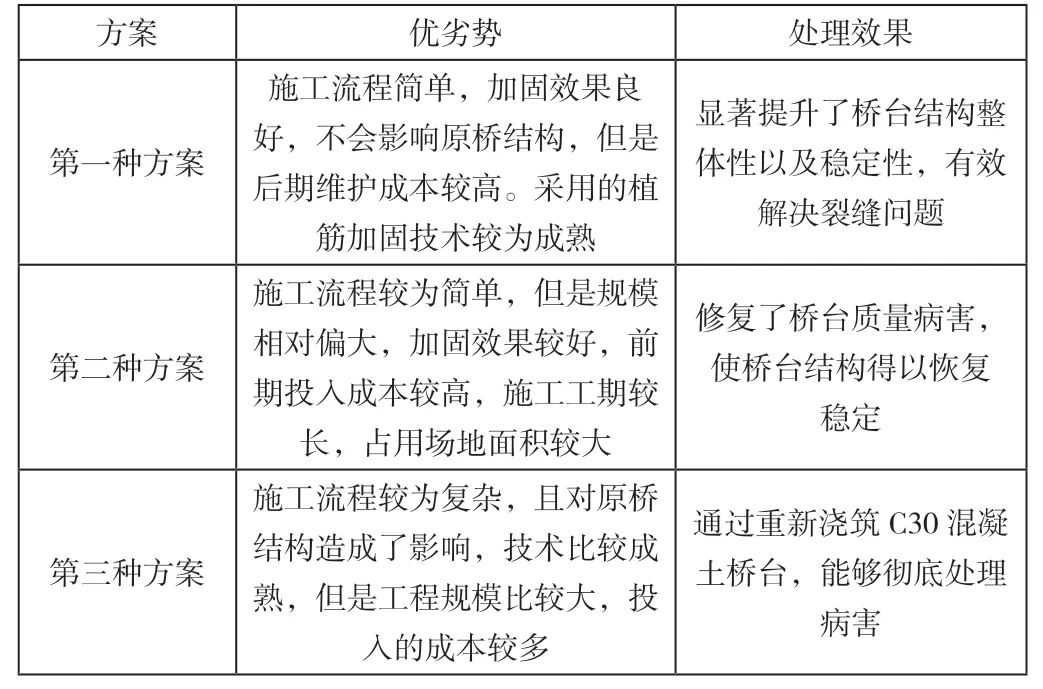

通過對橋臺進行調查研究,制定了3種橋臺加固處理方案。第一種方案:選擇高壓灌注環氧砂漿方式修復橋臺側墻與前墻裂縫,同時側墻外部包裹鋼筋混凝土面板,而兩側墻之間設置鋼筋錨固。此外,前墻選擇“鋼筋管錨桿+鋼筋混凝土面板”相結合的加固處理方式。第二種方案:將橋臺搭板、側墻等進行拆除,然后以混凝土為材料重新澆筑側墻,而臺后以輕質填料進行填充處理,同時重新澆筑橋臺搭板與防撞墻等,以及更換支座[1]。第三種方案:將橋頭搭板與防撞墻進行拆除,然后吊下空心板,將0#與2#橋臺拆除,并重新進行澆筑,而臺后采用輕質填料進行回填處理。三種不同方案的優劣勢及處理效果詳見表1。

表1 三種不同方案的優劣勢及處理效果對比

經專家研討之后確定選擇第一種方案,即植筋加固技術。此項技術的要點是根據原橋臺結構具體尺寸設置合理數量、深度以及直徑的鉆孔,然后通過專用植筋膠具備的粘結性把鋼筋與原結構進行密切融合,以增強結構抗拉性能,以及增強新混凝土與舊混凝土界面的抗剪切力。從本質上分析,植筋加固是一種無膨脹性固定,不會對基材產生膨脹力,而且對邊距、間距無特殊要求,錨固的強度相對較大,承載力也比較高[2]。近些年來,隨著材料與技術研發的不斷發展,植筋技術已經開始在混凝土、天然石材以及空心材料等加固方面普遍使用,同時能夠結合加固對象具體狀況合理調整鋼筋類型、長度以及直徑等相關參數,施工流程較為簡單,效率與效果表現較好。

3 植筋加固技術原理及特點

3.1 植筋加固技術原理分析

此項目中確定采用的植筋加固施工技術,是近些年來發展與應用的一種新型鋼混結構錨固加固施工技術,其指的是結合原結構實際尺寸情況進行鉆孔(保證孔的數量、深度以及直徑滿足施工要求),然后合理選擇專用植筋膠,通過其具備的粘結性把鋼筋與原結構進行緊密結合,從而切實增強原結構的抗拉能力,以及新混凝土和舊混凝土界面的抗剪切力。

3.2 植筋加固技術的基本特點

從本質上分析,植筋加固是一種無膨脹性的固定方式,其中基材不會形成膨脹力,關于邊距與間距的要求不是很嚴格,但是錨固強度比較大,承載力性能突出。近些年來,隨著材料研究的不斷深入以及施工技術的快速發展,植筋技術已經能夠在混凝土、天然石材以及空心材料等加固方面有效應用。但是植筋加固施工技術實踐應用階段,必須結合加固對象具體狀況合理調整鋼筋型號、直徑以及長度等指標,以切實發揮出植筋加固效果。

4 施工技術

4.1 加固材料準備

此項目選擇的加固材料主要包含了混凝土、鋼材以及預應力鋼筋。其中混凝土性能與預應力鋼筋參數相關要求情況詳見表2所示。

表2 混凝土與預應力鋼筋參數要求

以植筋加固技術為例,其選擇的錨固化學劑類型基本包含了改性環氧膠粘劑、改姓乙烯基酯膠粘劑與改姓氨基甲酸酯膠粘劑。此項目選擇的錨固化學劑是改性環氧膠粘劑,但是必須保證其安全性指標滿足《公路橋梁加固設計規范》(JTG/TJ22-2008)A級膠具體規定要求[3]。

4.2 更換支座

此項目是通過薄型同步千斤頂把梁體進行整體式頂升,然后進行支座更換,同時按照支座數量配置相應數量的千斤頂。而在頂升施工階段,需要將頂升速度控制在1mm/min以內,以2mm為一步,實施分級頂升,所有千斤頂的高度之差必須≤0.5mm[4]。此外,必須認真、仔細觀察主梁撓度和應力實際變化情況,一旦出現了異常就要及時停止頂升。頂梁每頂升5mm至6mm就應臨時安裝一塊鋼板,此項目梁體頂升施工距離控制是10mm。

4.3 鉆孔與注漿

此項目中右幅橋臺一共設置了13個錨固孔,確定間隔距離是150mm。而錨固孔主要以取土沖擊鉆的方式鉆進,待鉆孔施工完成之后需要立即埋設鐵皮管與橫向預應力鋼筋,以免發生鉆孔堵塞現象。此項目中注漿參數具體控制情況如下:①注漿壓力保證處于0.5MPa至1.0MPa之間,選擇的水泥標號是42.5R,水灰比是1:1;②待注漿壓力符合設計終壓要求數值后,持續時間應≥10min,同時注漿量≥設計注漿量要求的80%,然后才能夠停止注漿[5]。此項目中注漿施工選擇的是“跳孔間隔”注漿模式,注漿順序是從外至里。

4.4 植筋

此項目中植筋鉆孔確定的間隔距離是80cm×80cm,一共劃分成四層布設,其中上兩層分別設置4個鉆孔,同時下面兩層分別設置3個鉆孔。待鉆孔施工完成之后選擇空壓機把孔內雜質等清理干凈。通過注射槍將植筋膠灌注在孔內,灌注施工順序是由低孔至高孔,一直灌注接近為鉆孔體積的2/3。然后把制作合格的鋼筋緩慢插入到孔內,而且必須保證能夠將整個孔洞充滿,同時在10min之內完成鋼筋位置的有效調整,保證滿足膠體養護條件后將其固化[6]。此外,在植筋完成之后必須按照規定要求實施現場抽測,若是存在不合格的植筋,則需要重新進行錨固。

4.5 澆筑面墻與張拉預應力鋼筋

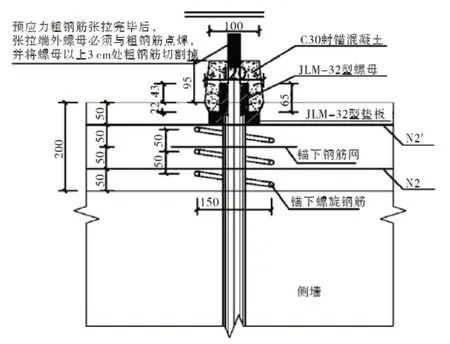

在進行面墻澆筑施工之前,需要保證錨具墊塊與面墻鋼筋之間的牢固焊接。此項目中面墻澆筑選擇的材料是C30混凝土,澆筑施工應均勻、連續,而且采用合適的振搗棒進行密實振搗,待面墻強度≥設計規定要求數值的90%,而且凝固期超過了7d,然后就需要實施預應力鋼筋張拉。此項目中預應力鋼筋使用的是螺紋鋼(其直徑φ=32mm),其中張拉伸長量必須達到0.0035L(其中L代表的是鋼筋張拉長度)[7-8]。此外,預應力鋼筋需要通長進行布設,禁止以連接器的方式連長,而在張拉階段必須對張拉力與延伸量進行雙控,但是以張拉力為核心,張拉結束之后把螺母與墊板點進行牢固焊接,詳見圖1所示。

圖1 預應力鋼筋剖面圖

5 結語

本文以實際橋梁項目為例,對比分析了橋臺加固處理方案,然后重點研究了植筋加固技術,主要包含了加固材料準備、支座更換、鉆孔與注漿、植筋、澆筑面墻、預應力鋼筋張拉等。研究表明,此橋梁項目橋臺通過進行植筋加固處理之后,有效提升了承載力,且延長了橋梁的使用年限。