黃土區公路隧道一次混凝土模筑施工技術

王雷云

山西路橋第六工程有限公司 山西晉中 030600

此公路隧道項目屬于濕陷性黃土隧道,設計的行車速度是80km/h,單洞采用的是兩車道,其中的行車道寬度是7.5m,左側向寬度是0.5m,右側向寬度是0.75m,限界高度是5m。此隧道施工選擇的是二臺階環形開挖預留核心土、三臺階以及一次模筑法,有效控制了隧道預沉降量,保證了黃土隧道施工質量及安全。

1 黃土隧道洞身開挖施工

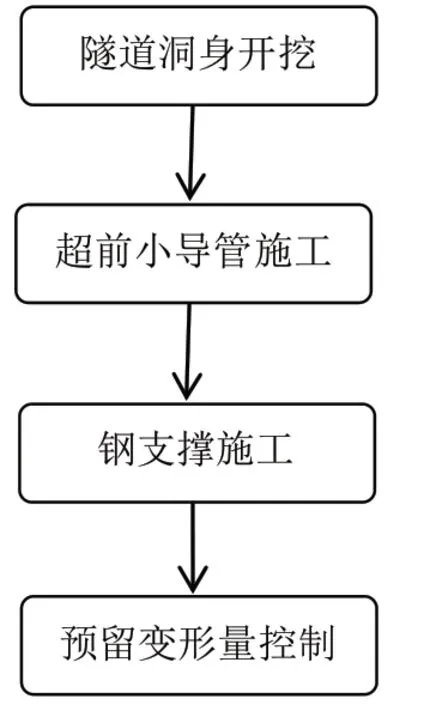

此濕陷性黃土隧道洞身開挖施工流程詳見圖1所示。

圖1 隧道洞身開挖施工流程

1.1 隧道洞身開挖

濕陷性黃土隧道洞身開挖施工之前需要確保前、后循環超搭接的長度≥125cm,以保證掌子面下循環超前小導管的有序、安全施工。同時按照規定要求實施精準測放工作,以噴漆方式標劃開挖輪廓線。開挖設備選擇的是挖掘機,待開挖到與設計輪廓線相距10cm至20cm,然后以人工方式開挖,同時嚴格把控超欠挖現象。針對隧道埋深<30cm,且地質條件較為復雜,為了能夠保證安全施工應選擇三臺階開挖方法;針對隧道埋深>30cm,應選擇二臺階開挖方法[1]。

1.2 超前小導管施工

隧道內選擇的是熱軋無縫鋼管(其規格為φ42mm×4.0mm),長度是350cm,插入巖層的深度是330cm,而外露的長度是20cm,搭接長度必須>125cm,確定環向間隔距離是40cm,每環布設的數量是35根[2]。以手持風鉆的方式進行鉆孔,保證孔內徑>鋼管直徑約3mm,而外插角度是10°至15°。

1.3 鋼支撐施工

隧道支撐結構選擇的是I20a工字鋼,設置的間隔距離是75cm,其中上導坑鋼拱架是將5塊鋼拱架拼接而成,弧長是201.5cm;上導坑鋼拱架是以弧長分別為180.2cm、156.8cm工字鋼拼接而成。需要提前從施工平臺中試拼鋼架,確保拼裝誤差≤±3,同時平面翹曲<2cm[3]。此項目中鋼拱架以“A3鋼墊板”+“高強螺栓”進行連接,螺栓孔的中心與邊的距離控制是30mm。選擇臺鉆實施螺栓開孔作業,禁止采用氣焊進行沖開。

1.4 預留變形量控制

結合設計圖紙內容及要求,此黃土隧道的預留變形量是20cm,通過監測得出:隧道淺埋段的沉降量處于15cm至28cm;而隧道埋深段的沉降量是10cm至15cm,所以在施工階段需要動態控制隧道預留沉降量,以保證結構層的厚度。

2 一次混凝土模筑施工

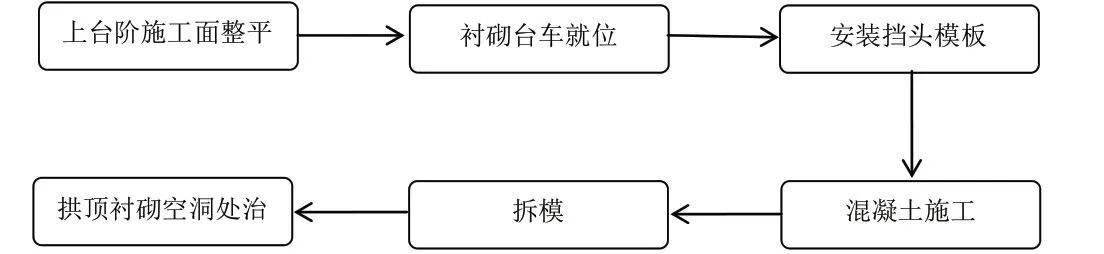

此項目中濕陷性黃土隧道一次混凝土模筑施工流程詳見圖2所示。

圖2 一次混凝土模筑施工流程

2.1 上臺階施工面整平

隧道洞身開挖施工鋼拱架安裝完成后,預留核心土周圍進行填土以及粗平處理,范圍是上臺階40cm,首先以挖機方式夯實黃土,然后采用人工方式進行整平,以確保一次襯砌臺車處于水平狀態,從而為模板定位創造有利條件。

2.2 襯砌臺車就位

鋪設鋼板。為了能夠增大襯砌臺車支撐部位的受力面積,有效控制襯砌臺車施加荷載后的沉降,以及漏漿、跑模等相關問題,需要從臺車的下方位置鋪設鋼板,擴大支撐部位的受力面積。待核心土夯實整平后,通過挖機把鐵板(其規格是4m×1m×0.01m),最后采用“人工+機械”的方式整平對稱鋪設[4]。

臺車行走。由于臺車施工現場不平整,同時每次循環行走的距離比較小,未配置動力系統,主要通過外力行走,比如由裝載機頂推。當鋼板鋪設結束后通過裝載機從臺車門架處頂推到掌子面,且頂推需要緩慢、勻速,以免破壞臺車門架。

固定臺車。當臺車頂推到掌子面之后,首先將枕木墊設在襯砌臺車輪胎部位實施臨時制動,然后從拱頂兩側部位鋪設枕木(其寬度與臺車模板一致),鋪設高度比合模后的模板底部略高。此外,通過人工方式粗條襯砌臺車定位,將車底的絲桿頂起,保證側輪離地,且兩側對稱。襯砌臺車粗調定位結束之后,利用液壓系統實施襯砌臺車精準定位,保證模板和上一板一次襯砌的搭接長度為10cm,反復對襯砌臺車進行調整,確保其密封性與精準性,最后通過絲桿進行固定處理。

2.3 擋頭模板安裝

擋頭模板和隧道壁必須緊密接觸,針對超挖部分必須立即對擋頭模板進行調整,模板需要以0.5m為間隔距離設置支撐,以免堵頭出現漏漿,保證擋頭線性處于順直狀態。

2.4 混凝土施工

從一襯拱頂與兩側拱腰部位根據要求設置注漿管(其直徑φ=42mm),實施拱頂沉降后襯砌背后空洞壓漿回填,以保證襯砌和圍巖之間密實接觸。同時一次襯砌所有臺階之間的連接,需要對上一循環襯砌拱腳實施鑿毛與清理,而臺階結合部位必須選擇干硬性混凝土進行密實填充。此項目中混凝土澆筑選擇的是泵送澆筑技術,通過機械方式進行密實振搗。

混凝土拌和階段,水泥質量偏差應≤1%,集料質量偏差應≤±2%,水、外加劑的質量≤±1%,混凝土坍落度控制在180mm至220mm。混凝土灌注采用上下分層、左右交替、由兩側至拱頂的對稱灌注方式,其中兩側混凝土的灌注高度之差應≤50cm。此項目中隧道襯砌起拱下部反弧位置混凝土灌注難度較大,所以必須嚴格控制混凝土性能、坍落度以及振搗方式,以最大程度上降低反弧段的氣泡,從而提升襯砌混凝土效果。若是冬季施工,混凝土的入模溫度應≥5℃;若是夏季施工,混凝土的入模溫度應≤32℃[5]。混凝土振搗選擇的是振動器,在具體振搗階段應避免對模板、鋼筋以及拱架等造成不利影響。封頂選擇頂模中心封頂器逐步實施封頂,待擋頭板孔溢出漿液,則表明封頂施工結束。

2.5 拆模

待混凝土灌注施工完成后,緊接著就需要實施混凝土養生,保證混凝土強度級別≥設計強度要求90%才能夠實施拆模,同時需要認真、仔細檢查混凝土外觀質量,以及檢測襯砌后空洞。

2.6 拱頂襯砌背后空洞處治

此項目中一次模筑襯砌拱頂位置預埋注漿管,所有階段的襯砌施工結束之后都必須實施襯砌背后空洞回填處理,主要采用壓力注漿方式進行注漿回填。其中預埋注漿管的縱向間隔距離確定是3m,注漿管的規格是φ42mm×4mm,水泥漿的水灰比是1:1.5,注漿壓力控制為0.35MPa至0.5MPa,同時結合項目施工實際情況進行微調,注漿施工應確保一次、連續性完成。注漿管的長度應結合襯砌厚度進行調整,注漿口需要露出襯砌之外,待一次襯砌拱頂注漿回填結束后,應選擇混凝土實施密封處理,同時把外露切斷與打磨平整,以免破壞防水層[6]。

3 結語

本文結合黃土區公路隧道工程項目為例,首先分析了隧道洞身開挖施工,然后重點研究了一次混凝土模筑施工技術,主要包含了上臺階施工面整平、襯砌臺車就位、擋頭模板安裝、混凝土施工、拆模以及拱頂襯砌背后空洞處治等。實踐表明,此項目采用的一次混凝土模筑技術有效提升了施工效率及質量,減小了施工成本,實現黃土區公路隧道的安全施工,也為類似項目施工提供了借鑒。