不等跨獨塔斜拉橋不平衡墩頂轉體施工技術

張華

中鐵一局橋梁公司 陜西渭南 714000

橋梁轉體施工是指將橋梁結構在非設計軸線位置制作成形后,利用摩擦系數很小的滑道及合理的轉盤結構,以簡單的設備將橋梁整體旋轉安裝到位的一種施工方法。此種方法將在障礙上空的作業轉化為岸上或近地面的作業,因而具有節約施工用材及設備,縮短工期,快速安全且不影響通航、不中斷通車的優點。時至今日,由于我國鐵路、公路基礎設施快速發展,轉體施工被大量應用于城市內跨越鐵路、公路及大型館堂建筑物,取得了較好的經濟社會效益。本文結合襄陽市東西軸線上跨鐵路橋230#墩60m+90m轉體鋼箱梁施工為例,深入研究了橋梁的不平衡墩頂轉體施工技術。

1 工程概況

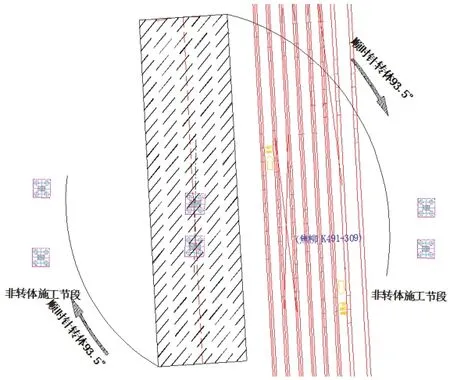

襄陽市東西軸線道路工程上跨鐵路橋工程,線路全長150m。橋位處路線為直線段,與既有鐵路交角為93.5°。橋梁孔跨布置為(60+90)m鋼箱梁獨塔斜拉橋,采用墩頂轉體施工工藝。鋼箱梁為等高箱梁,梁高3.01m,箱梁頂寬34.5m,橋塔高35m,截面為矩形鋼結構。轉體系統采用鋼球鉸,分上下兩片,本橋轉體球鉸噸位為60000KN,轉體角度為順時針93.5度。斜拉索為單索面單排索的布置。

圖1 現場施工平面圖

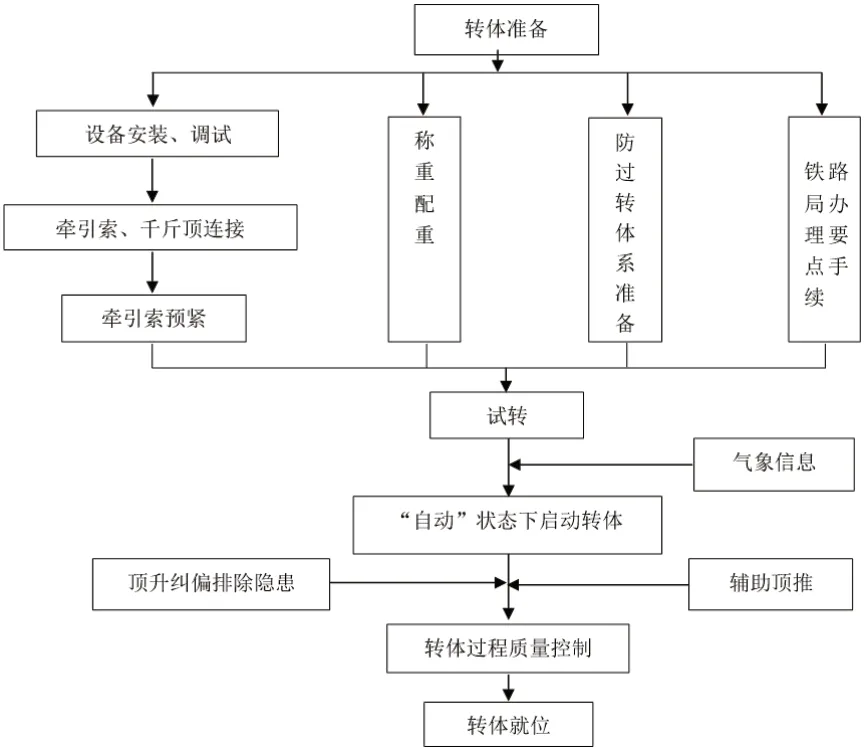

2 施工工藝流程

根據本工程特點,結合現場實際情況,擬定如下總體施工思路:封閉既有鐵路框架橋交通后→排查既有管線并進行保護→拆除橋梁基礎施工范圍內的U型槽及人行道擋墻→橋梁鉆孔樁施工→基坑支護及開挖→承臺施工→搭設支架及澆筑墩柱及蓋梁→安裝主墩轉體系統→搭設轉體梁段拼裝支架→轉體梁段鋼箱梁及橋塔拼裝→配重混凝土澆筑及斜拉索安裝及張拉→拼裝支架落架及拆除→稱重配重→試轉、正式轉體→體系轉換、墩梁永久固結→拼裝合攏段→全橋調整索力→安裝剩余附屬設施成橋。根據橋梁工程特點,確定如圖2轉體施工流程。

圖2 轉體施工工藝流程

3 轉體主要施工技術措施

3.1 轉體前施工準備

(1)轉體系統檢查。由主墩向兩端對稱依次拆除支架,清理上轉盤與下球鉸周圍雜物及滑道頂面,尤其清理永久撐腳與滑道之間雜物,對滑道頂面進行打磨處理。在圖上沿轉體梁段轉體外弧線正投影線,模擬排查轉體梁段與既有結構物是否在轉體過程中存在障礙,對存在障礙部位進行拆除,確保轉體順利進行。

(2)結構線形與應力檢查。在鋼結構安裝完成后,按照設計文件要求順序對斜拉索和主墩蓋梁預應力索進行初張拉。在斜拉索及蓋梁預應力張拉完成后依次拆除臨時鎖定及臨時沙箱,拆除前對結構的線形及應力進行測量檢測。

(3)設備就位。將自動連續千斤頂、泵站、主控臺安裝在預定位置,啟動各泵站后開始調試,保證所有千斤頂同步工作。

(4)牽引鋼索穿束并預緊。將牽引索鋼絞線表面油污清洗干凈,人工排列就位并沿上轉盤均勻排列,用專用千斤頂將鋼絞線逐根預緊,預緊力5-10KN,以保證各根鋼絞線在牽引過程中受力均勻。

3.2 稱重及配重

轉體梁段縱橋向為不對稱結構,加之球鉸體系的制作安裝誤差、梁體配重混凝土澆筑均勻性差異及斜拉索預應力張拉的程度差異,可能導致橋墩兩側懸臂梁端剛度不同,質量分布不同,產生不平衡力矩。因此在試轉前,需要進行不平衡稱重與配重試驗,測試轉體部分的不平衡力矩、偏心矩、轉體球鉸的摩阻力矩及摩阻系數等參數,實現橋梁轉體的平衡配重,達到安全施工、平穩轉體的目的。本項目采用絕對平衡配重方案。

3.3 牽引及助推系統

牽引系統主要作用是張拉牽引索給上轉盤提供一個克服上下球鉸之間及撐腳與下滑道之間動摩阻力矩的力偶。助推系統主要作用是提供一個克服靜、動摩阻力矩差的力偶,以免牽引系統太復雜,另外,也作為牽引系統在轉體過程中不正常工作時的應急手段。

轉體的牽引動力系統由一套兩臺液壓、同步、自動連續牽引系統,兩臺液壓泵站及兩臺主控臺通過高壓油管和電纜連接組成。助推千斤頂采用4臺穿心式千斤頂。

3.4 位控系統、防傾系統及微調系統

在轉體過程中,6000噸轉體重量只有球鉸一點支承。轉體結構中心高度約38m,上部轉體結構受外界條件或施工影響,可能出現傾斜,必須設置位置微調控制系統,在轉體過程中對轉體的懸臂端高程及軸線要進行微小調整。同時,在轉體轉至設計位置時,為防止超轉,設置位控系統。轉體過程可能因突發因素中止轉體時,必須及時采取安全措施,防止梁體傾覆,安全控制系統與位控系統共用。

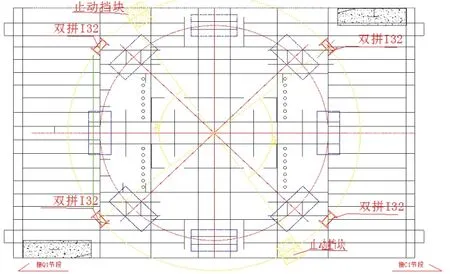

(1)位控及安全防傾覆系統。撐腳與千斤頂組成內環位控(保險)系統,撐腳均布于上轉盤5m直徑的圓周上。保險支腿下方是不銹鋼板面,上鋪設四氟乙烯滑板的環形滑道,支腿與滑道間隙保持3-5mm,轉體過程中,支腿起防傾保險作用。位控系統由止動擋塊,止動型鋼、橡膠板等組成。上轉盤施工時在兩對角預埋雙拼I32工字鋼作為止動裝置,相應轉體終止位置設置止動擋塊(I32工字鋼與止動擋塊接觸面之間夾角為93.7°)。在型鋼上粘貼厚橡膠墊,用來緩沖轉體就位時與擋塊碰撞時的慣性力。

(2)微調系統。轉體過程中,在梁頂四個角點處布置測量監控點,采用全站儀對轉體過程中進行位置測量,及時反應轉體狀態,為轉體提供數據支持。轉體施工中微調主要分為兩種情況需要微調:①在轉體過程中若高程偏差超出允許范圍,需及時對轉體進行微調,以使轉體繼續,保證結構精度,微調主要采用千斤頂及限位梁限位的形式進行微調,調整到位后在撐腳及滑道間采用四氟乙烯滑板進行鋪墊,確保轉體梁段姿態。②在轉體完成后,利用助推反力座、千斤頂及制動擋塊進行梁體軸線微調,利用在上、下轉盤之間設置的鋼管支墩及千斤頂,向偏位相反方向調整,在另一側設置限位梁,以防微調超限,將轉體的技術參數調整到允許范圍內。

圖3 位控及防傾系統布置圖

3.5 轉體測量監控系統

通過在轉體兩端軸線及橋梁邊線上布置監控點,對轉體過程中進行位置測量,及時動態反應轉體狀態,為轉體提供數據支持。在轉體就位后進行測量,保證結構就位精度。

轉體施工前,對轉體上的軸線及邊線控制點進行測量放樣;轉體過程中,對轉體進行動態測量,及時匯報轉體姿態;轉體快到位時用兩臺全站儀各自進行軸線位置貫通觀測;軸線調整到位后,準確測量各懸臂端實際標高。

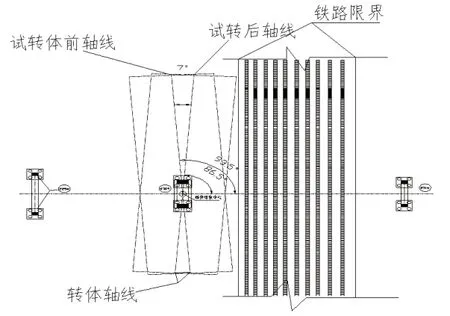

3.6 試轉

在各項準備工作完成后,正式轉動之前需要進行試轉體。轉體結構懸臂端接近營業線外側的最大試轉角度為3.8度,實際試轉角度以3.5度控制。試轉過程中記錄轉體速度、慣性距離、各種設備運轉情況、結構關鍵點受力情況。試轉完成后對實際數據進行分析比較,為正式轉體的精確定位提供操作依據。

圖4 梁體待轉圖

試轉流程:轉體施工主控臺操作人員接到試轉體開始指令后,進行試轉體施工流程如下:先順時針轉動1°→點動20秒→點動10秒→點動10秒→點動5秒→點動5秒→點動5秒→點動3秒→點動3秒→點動3秒→轉體至3.5°→轉體系統臨時鎖定,試轉結束。

圖5 梁體試轉示意圖

3.7 正式轉體

在天窗點內,轉體人員接到轉體命令后啟動動力系統設備,并使其在“自動”狀態下運行。核對實際轉動速度與預計速度的差值,確定“自動”狀態下的運行時間。

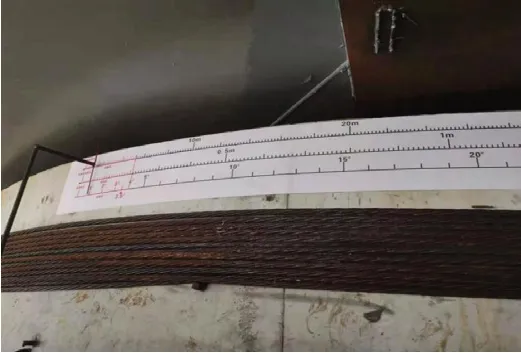

轉體前在上轉臺行走軌跡范圍內粘貼行走刻度表(角度分盤刻度)用于轉體精確就位控制。刻度表貼在上 轉盤上,助推墩上安裝指針,方便讀數。

圖6 刻度表現場布置圖

轉體結構精確就位,在標高和軸線調整符合設計及規范要求后,立即進行上下轉盤的鎖定工作。利用永久撐腳與滑道進行臨時鎖定,利用鋼板和槽鋼迅速進行鎖定工作。鎖定完成后,安裝永久支撐,焊接蓋梁與梁底之間的預埋筋及其他連接鋼筋。在主墩理論跨徑線兩側各7.65m處設置4臺同步頂升千斤頂(作用點位于隔板處),對鋼箱梁進行內力調整,頂力按800t控制并鎖定,以此將梁體應力同步分散至門式墩兩側墩柱上,同步安裝永久支墩,上下分別與梁底及蓋梁頂進行焊接后,卸載千斤頂,安裝封固鋼筋及其它連接件,從鋼箱梁預留孔處灌注封鉸C50微膨脹混凝土。

圖7 轉體完成圖

4 結語

該工程的重點和難點主要有三個,一是主墩蓋梁采用預應力蓋梁,轉體系統設置在蓋梁正中央,主墩蓋梁預應力精確安裝控制、預應力張拉控制及轉體系統安裝精度控制;二是轉體采用墩頂不等跨獨塔斜拉橋不平衡轉體,轉體姿態及精準就位;三是轉體精確就位后墩梁永久固結過程體系轉換及封鉸。通過對以上關鍵技術的研究控制,使整個轉體更加快速、安全、易控,減少了對運營鐵路線的影響,并實現了該橋按期準確轉體就位。