鋼混疊合梁跨線施工技術分析

文/張熙偉

1 工程概況

仁新高速永興互通內有2 座跨越大廣高速的橋梁,分別為大廣跨線橋和C 匝道橋,原設計大廣跨線橋為30+40+43+30m 預應力砼現澆連續箱梁,C 匝道橋為25+36+25+25m 預應力砼現澆連續箱梁。為減少影響,大廣跨線橋采用2 跨鋼混疊合連續梁+30m 小箱梁方案,即由30+40+43+30m 現澆預應力連續箱梁變更調整為30m 預制小箱梁+40+43m 鋼混疊合連續梁+30m 預制小箱梁形式[1]。

2 工程特點

2.1 施工重點與難點

2.1.1 鋼箱梁在整個運輸過程中必須組織專業人員協調指揮,必要時可按照規劃路線進行現場踏勘,掌握路況和運輸條件[2]。

2.1.2 現場吊裝前必須計算每節段梁體吊裝距離,采用大噸位起重機進行吊裝,并選擇合理的吊車站位點,在此過程中必須保持4 個吊點平穩。

2.1.3 為控制鋼箱梁整體線型,根據設計文件,在分段口位置下方使用自鎖式液壓千斤頂進行高度調節,建立控制網,并設置定位措施。

2.1.4 為保證整個鋼箱梁體的安裝線型,焊接水平和順序尤為關鍵,鋼箱梁節段吊裝焊接始終保持平衡,不能出現變形失穩現象。

2.2 操作重點

2.2.1 鋼箱梁段運吊過程

鋼梁主體在工廠內按設計圖紙加工預制,再分段運至現場,要選擇好合理運輸路線并實地考察,必要時進行試運[3]。

2.2.2 梁體安裝的要求

安裝現場必須保證路面平整,兩邊無障礙,保證大型運輸車輛順利通行,且起吊設備的吊裝范圍不受影響。

3 制造工藝

3.1 鋼箱梁加工制作順序

3.1.1 基本順序

3.1.1.1 依據設計文件及規范要求,核查原材料。

3.1.1.2 鋼材焊接工藝評定,并根據設計文件及相關規范要求對鋼材進行必要的預處理,再進行下料[4]。

3.1.1.3 對板單元進行反變形測試,根據試驗結果確定胎架的預拱度。

3.1.1.4 進行板單元試生產(首件制)并驗收,合格后方可大規模量產。

3.1.1.5 鋼箱梁體節段的首制段制造并驗收,合格后方可大規模制造[5]。

3.1.1.6 按照次序在廠內進行預先試拼裝。

3.1.1.7 按照計劃進行節段的吊運工作。

3.2 制造過程

3.2.1 單元件制作階段

3.2.1.1 原材料預先處理:鋼板進廠經輥平后,其表面應采用噴丸或噴砂除銹,同時必須將表面油污銹跡等雜質清除干凈。除銹等級應達到Sa2.5 級,然后噴涂車間底漆。

3.2.1.2 板材切割方法:單元件采用數字化等離子切割工藝,次要零件可采用剪切切割或手工切割,并采用打磨工藝,以消除毛邊和火焰切痕跡線[6]。

3.2.1.3 隔板單元件制造:隔板單元件原則上不允許拼接,盡可能采用大塊構件,以減少現場焊縫焊接工作量。橫隔板主要受力部位必須使用整塊鋼板(如橫隔板),其余板單元件最多可分成兩段,并采用熱煨彎等特殊工藝。下料采用數控等離子切割,下料及加工尺寸誤差為±1mm。

3.2.1.4 頂板制造:頂板加工工序:頂板按照圖紙進行拼接→劃線校核→切邊矯正→編號存放。頂板的拼接工藝可采用單面焊接,背部墊陶瓷片加以保護,先使用CO2氣體保護焊打底,再用自動埋弧焊填充,焊接后進行尺寸校核,并對變形進行矯正。

3.2.1.5 腹板制造:板材切割后,放置在操作平臺上進行劃線安裝,同時縱肋與底邊的距離必須保證安裝精度。采用CO2氣體保護焊,焊接進行尺寸校核,并對變形進行矯正。

3.2.2 梁體的節段制造

3.2.2.1 節段首件制的拼裝:批量生產之前,必須進行首件制試驗及檢驗,組裝采用自下而上的順序。

3.2.2.2 拼裝胎架:拼裝工藝必須在固定的胎架上進行;胎架根據橋梁設計線型,準確調整支點的平面位置和高度,同時設置節段的縱坡及平面曲線的控制點,使其符合設計線型;工位處地面上必須劃出大樣。

3.2.2.3 節段拼裝順序:底板→縱向腹板、橫隔板組焊→面板→相鄰節段底板→相鄰節段腹板、隔板→梁段尺寸檢查→底板、頂板、腹板、隔板間的連接→加勁板,為了防止焊接變形,橫向焊接時要從中間向兩邊,縱向要從中間開始向兩邊延抻,焊完翼緣和腹板后再焊加勁板。

3.2.2.4 具體安裝要點:在底板上劃裝配線,對照地樣將底板定位并進行壓固;縱向腹板與橫隔板安裝次序為由里到外、先中后邊,即先隔板、再腹板,后兩外側腹板和挑臂橫隔板;頂板安裝必須確定安裝基線并定位。焊接前,頂板采用措施進行壓固,保證各單元件密貼。

3.2.2.5 鋼箱梁分節之前,各單元連接處安裝必須采用定位設施,以利于運至工地現場后對接定位。

3.2.2.6 標記:在每個分段腹板的中部,兩端上必須標明節段編號,標記應采用紅色標及鋼印,其他構件的標記均應做在明顯位置。

3.2.3 鋼箱梁工地安裝焊接階段

3.2.3.1 鋼箱梁現場試拼時,當發現梁段尺寸有誤或預拱度不符時,即可在現場進行尺寸修正,并將數據傳至制造車間及時調整尺寸,避免在工地反復調整,減少作業難度和時間。

3.2.3.2 試拼方案:鋼箱梁預拼裝按設計要求線形組拼,相鄰兩梁梁端斷面誤差應符合安裝精度要求。整體組焊完成后,分梁段進行編號及做好標記,并進行涂裝等作業。同時,采用高精度無碼組拼裝胎架進行板單元件的拼裝。

4 鋼結構吊裝

根據現場施工條件、交通管制要求及其中能力的限制,進行鋼箱梁分段分塊的加工制作;完成涂裝工作后,直接運至安裝現場;利用安裝現場提前澆筑完畢并達到強度等級要求的砼墩柱,直接使用汽車起重機將特定部位鋼箱梁吊至墩柱上方,完成吊裝就位工作;墩柱之間進行分段的鋼箱梁,則是在安裝現場分段的位置上,搭設臨時承重受力支架,直接將分段鋼箱梁吊至墩柱及支架上方,利用支架支撐受力,在高空完成鋼箱梁的整體拼裝及焊接;每個單元體的鋼箱梁吊裝完成后,進行兩端機翼板的焊接組裝工作。

5 安裝

本工程鋼箱梁結構由4 跨獨立性鋼箱梁組合而成,根據自然跨徑劃分為4 個施工流水段,采用依次施工的方法進行。

6 焊接工藝

6.1 焊接方法

選用合理的坡口形式,采用組合焊接工藝及多層多道焊接。鋼板幫寬和接長采用埋弧自動焊,減小焊接填充、藥皮焊條手工電弧焊用于工廠內立、仰位置焊縫的焊接。CO2氣體保護焊主要用于單元件拼接焊縫。

6.2 焊縫檢查

6.2.1 焊接完畢后,應以肉眼觀察或借助焊縫萬能量規檢驗焊縫表面氣孔、咬邊、焊瘤和焊縫尺寸偏差等。

6.2.2 結構單元焊接完畢后,應按設計要求進行無損探傷檢驗,利用滲透、磁粉、超聲波等檢驗方法檢驗焊縫內部的缺陷,確保焊縫合格率100%。

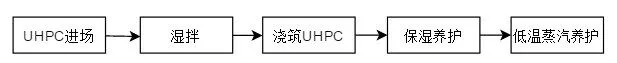

7 橋面板施工

疊合梁上部橋面板采用盤扣式鋼管支架加頂托的支架體系,鋼管支架直接設在主梁底板底座上,支架頂部采用可調頂托便于調整線型。橋面鋪裝結構:高速跨線橋鋼-混組合梁負彎矩區超高性能混凝土UHPC 鋪裝,設計強度等級為C50。本項目在大廣高速跨線橋在6#墩中支點兩邊各8m 范圍、負彎矩區頂層10cm 使用UHPC 材料。具體超高性能混凝土UHPC 澆筑主要工藝流程如圖1所示。

圖1 施工工藝流程圖

8 結語

我國鋼材產量居世界第一,根據國家深化鋼鐵行業供給側結構性改革政策,采用鋼混疊合梁結構,使橋梁自重減輕、梁體高度減小、施工靈活,便于施工;鋼箱梁體結構多樣,可與周邊景觀相互協調;同時,還能節省建設投資,縮短施工周期,減少混凝土污染,保護自然環境,各種效益明顯。綜合經濟性、高速公路跨線施工要求等條件,鋼混疊合梁連續方案可大規模推廣。