全承載鋁合金雙層車車身連接結構分析

文/周劍喬(安徽安凱汽車股份有限公司)

為提高汽車的燃油經濟性,推進汽車工業的可持續發展,各大汽車廠家已把車身輕量化作為節能減排的重要手段。而鋁合金材料由于具有質量輕、強度高、耐腐蝕、加工性能好等優勢,已成為現代汽車輕量化設計中的優選材料。客車尤其是雙層客車不能像小轎車一樣整車車身全部使用鋁合金材料,通常使用鋼鋁混合材料。鋼鋁材料混合車身結構就是在傳統鋼結構車身骨架中,將一些結構構件和總成件用高強度鋼板和鋁合金材料替代,充分發揮高強度鋼板材在強度方面的優勢和鋁合金板材在減重及吸能方面的優勢。本文從輕量化和快速連接鋼鋁材料方面介紹我公司開發的全承載雙層車鋁合金車身結構及鋁合金骨架與鋼材質的底架的連接方式。該款雙層車前圍、后圍、側圍、頂蓋、二層骨架、樓梯骨架為鋁合金制成,底架由鋼材質矩形管制成。

一、前、后圍骨架

前、后圍骨架對于保持整車橫向穩定性,避免車身在車身寬度方向變形起著重要的作用。由于整車造型大多集中在前、后圍上,前、后骨架上的梁大多為不同曲率的彎梁,即前后骨架造型彎管較多、結構相對復雜,但承受載荷相對較小,故前、后圍骨架內各鋁合金型材之間采用焊接方式連接。

二、側圍、頂蓋、樓梯及第二層骨架

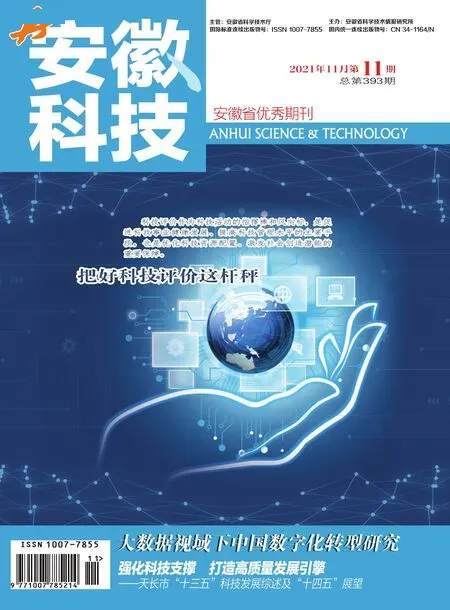

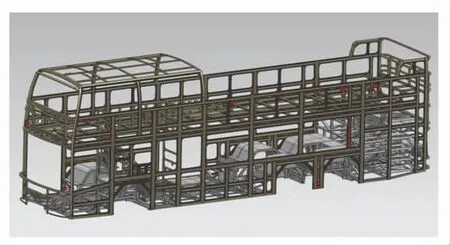

側圍、頂蓋、樓梯及第二層骨架均為鋁合金骨架,采用鉚接方式連接。鉚接連接工藝的優勢是動態疲勞強度高、撞擊能量吸收特性高。動態疲勞強度高主要表現為連接質量好,鉚接連接區域幾乎無集中應力,整個連接過程主要依靠設備保證,不受人員操作影響,連接質量可以得到明顯提高;撞擊能量吸收特性高是指鋁合金材質本身具有特性線膨脹率高、延展性能高的特性,在意外發生撞擊時通過自身的延展性能較好地吸收瞬間傳來的能量。此外,鉚接時每個連接點都使用鉚釘固定,牢靠耐用,如果某一根損壞可以很方便地替換。同時鉚接不會產生有害氣體,環保性能更好。前后圍、側圍、頂蓋、樓梯和第二層骨架的整體拼接圖如圖1 所示。

圖1 車身骨架整體拼接圖

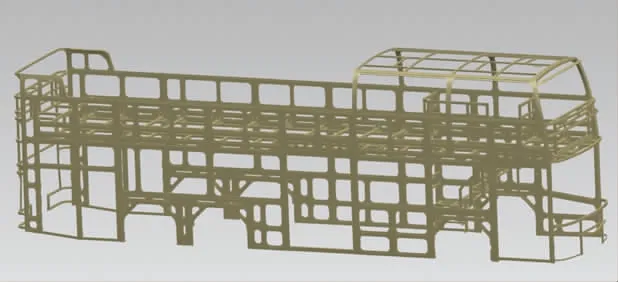

三、底架總成

整車底架為傳統全承載鋼骨架,使用材料為Q345 和QSTE700 材料,全承載結構底架的扭轉和彎曲的強度比普通的車身強很多。整體式承載在受到某一點的沖擊時能迅速分散受力,整個車身都吸收沖擊的能量。底架內所有部件均采用二氧化碳氣體保護焊,其優點為生產效率高、焊接成本低、焊接變形小等,底架總成圖如圖2 所示。

圖2 底架總成圖

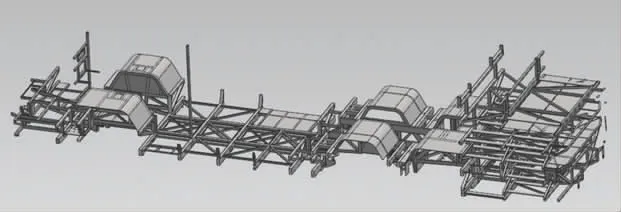

四、車身與底架的合拼

由于該款雙層車車身骨架均為鋁合金材料,底架總成為鋼骨架材料,兩種材料差異性較大,不能直接進行焊接,需要通過加設鋼板來連接鋁合金車身骨架與底架牛腿。該方法結構簡單、安全可靠,解決了全承載式全鋁車身與鋼底架總拼時材料差異性大、不易拼接的難題。

鋁合金車身骨架材料為6061-T6,底架牛腿和加設的鋼板材料為Q345,連接用的平頭鉚釘規格為GB70.3-M8×55。在鋁合金車身骨架上設預留孔位,鋼板通過穿過預留孔位的平頭鉚釘與螺母緊固在鋁合金車身骨架上,底架牛腿設置在鋁合金車身骨架的內側并焊接在鋼板上。車身與底架合拼示意圖如圖3 所示。鋼板的厚度為5mm,比較適中,與底架牛腿焊接后不影響美觀;Q345 材料的強度、塑性和焊接性良好,保障了車身結構的穩定性。

圖3 車身與底架合拼示意圖

全承載雙層客車底架牛腿與車身連接點約為90 個,鋁合金車身骨架每個連接點均在鋁合金車身上鉚上鋼板,大約有80 個預埋鋼板。底架在設計時,牛腿處長度縮短5mm,用以與鋁合金車身上預埋的鋼板相連接。這樣的結構設計使得鋁合金車身與底架合拼時連接方式與傳統鋼車身與鋼骨架連接工藝完全相同。

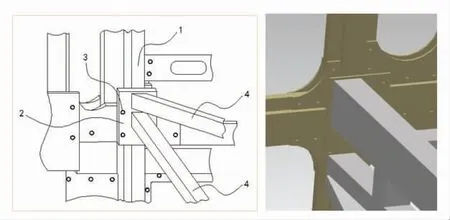

五、全承載鋁合金雙層車模態及強度分析

為驗證該款鋁合金車身雙層車車身強度,對整車身進行建模,通過計算機進行模態分析和強度分析驗證,整車骨架模型如圖4 所示。

圖4 整車骨架模型

模態分析。車身固有振型大致可分為兩類,一是車身整體振動,二是以車身結構部分振動為主的局部振動。三階的彈性模態頻率分布在3.3~4.7 Hz,以局部振動為主的振型較多。從整體上看,該車的各階振型都比較平滑,沒有大的突變,車身激振頻率避開這一固有頻率范圍,以避免發生整體共振現象。一般鋁車身的一階模態頻率在3~3.5Hz,設計車型一階模態為3.3Hz,處于鋁車身的合理范圍。

強度分析。在各計算工況下,鋁車身應力水平都在控制水平之內,其中鉚釘和連接片之間的連接用剛性單元來連接,因為鉚釘作用時有夾緊力和摩擦力,負載時的應力分布是非線性的。根據既往路試經驗及分析報告,車身結構主要需要關注的點在骨架車門立柱上部和底架連接部位,該車的這兩類位置的應力水平都在控制水平之內。因此綜合判斷該車設計強度滿足要求。

六、結語

隨著新能源汽車不斷推廣,客車鋁合金車身的開發應用會越來越多,對于全承載鋁合金雙層車車身不同部位、不同材質之間的連接方式以及技術工藝會越來越成熟。