陶瓷柱柵陣列封裝器件回流焊工藝仿真*

田文超,史以凡,辛 菲,陳 思,袁風江,雒繼軍

(1.西安電子科技大學機電工程學院,西安710068;2.工業和信息化部電子第五研究所,廣州511370;3.佛山市藍箭電子股份有限公司,廣東佛山528051)

1 引言

隨著集成電路設計的不斷發展和摩爾定律的不斷突破,人們對器件的封裝工藝提出了越來越高的要求。球柵陣列(Ball Grid Array,BGA)封裝因具有引腳多、集成度高、散熱性能良好和穩定性高等優點,被廣泛應用于生產實踐中[1-3]。陶瓷柱柵陣列(Ceramic Column Grid Array,CCGA)封裝是在BGA封裝的基礎上,將BGA的焊球替換為焊柱,可以更多地吸收CCGA基板與印制電路板(Printed Circuit Board,PCB)之間由熱膨脹系數失配引起的應力[4]。CCGA封裝比BGA封裝更可靠,具有高可靠性、優良的電氣和熱性能等優點[5],可以承受壓力、沖擊和惡劣的操作環境,常被用于航空航天領域[6-8]。但在CCGA器件回流焊工藝中存在著焊接工藝難度大、容易出現焊點裂紋、虛焊等問題。出現上述問題的很大一部分原因是基板和PCB的熱膨脹系數相差很大,在回流焊過程中會產生較大的應力,而結構參數和降溫速率對其殘余應力有較大的影響。

基于上述問題,本文以微線圈型CCGA回流焊工藝為研究對象,研究PCB焊盤直徑和回流曲線降溫速率對焊接殘余應力的影響。本文建立了微線圈型CCGA回流焊工藝的仿真模型,研究了PCB焊盤尺寸和回流曲線對器件焊接殘余應力的影響規律,并以降低工藝殘余應力為目標,通過優化參數,優選出工藝參數組合。

2 微線圈型CCGA回流焊工藝仿真分析

2.1 微線圈型CCGA回流焊工藝仿真模型設計

微線圈型CCGA回流焊仿真模型如圖1所示,包括基板、PCB板、微線圈焊柱和焊料4部分,并且呈上下結構分布。由于該模型關于中心對稱,為了減少計算量,建立了1/4模型來進行仿真計算,圖2為模型爆炸圖。

圖1 微線圈型CCGA回流焊工藝仿真模型

圖2 模型爆炸圖

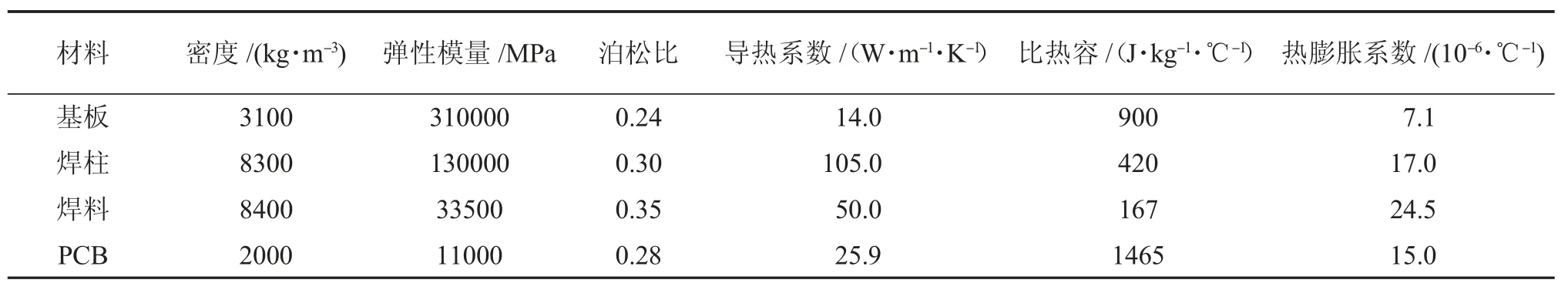

微線圈型CCGA器件的基板采用陶瓷材料,長為35 mm,寬為35 mm,高為1.6 mm。微線圈型CCGA器件的微線圈焊柱采用鈹銅材料,高為1.27 mm,寬為0.5 mm,直徑為0.063 mm,微線圈焊柱有1144個,高密度地分布在基板和PCB之間。焊料為錫鉛焊料,爬錫高度為0.35 mm。PCB板長為10 cm,寬為10 cm,高為1.2 mm,具體材料參數如表1所示。

表1 材料參數匯總表

2.2 仿真實現過程

仿真過程如下:

1)利用Ansys軟件的瞬態熱模塊為其施加所需的回流曲線載荷,計算得到溫度場;

2)將第一步計算得到的溫度場作為溫度載荷導入到Ansys軟件的瞬態結構模塊中;

3)在PCB底部施加固定約束的邊界條件;

4)進行相關的求解設置,仿真計算得到殘余應力的結果。

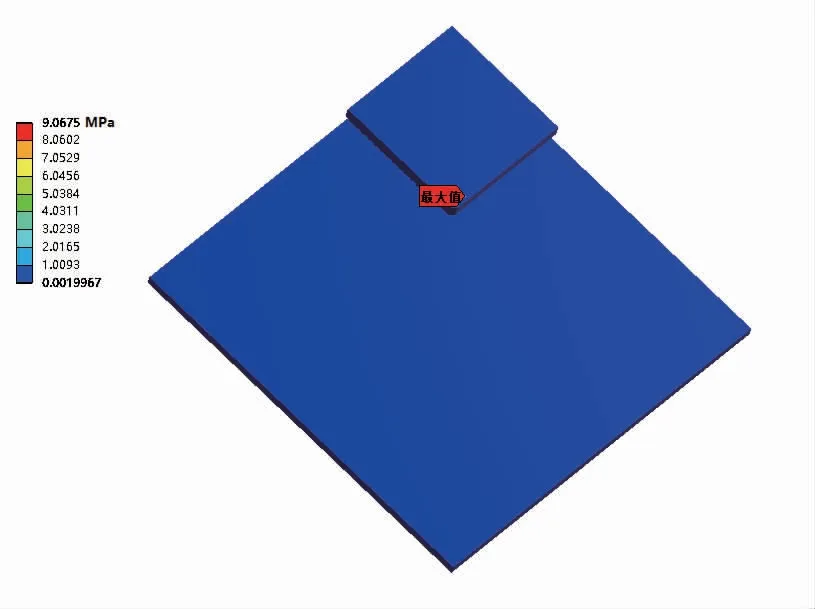

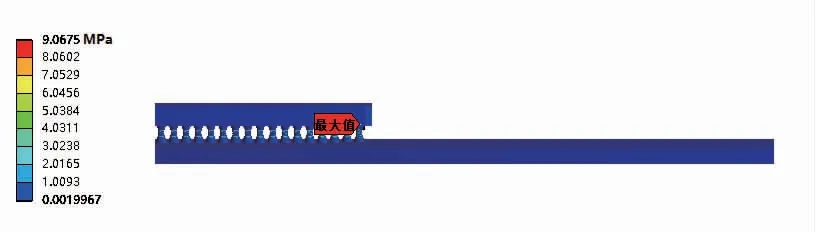

在降溫速率為1℃/s,PCB焊盤直徑為0.80 mm的情況下,其殘余應力云圖如圖3和4所示,模型的應力分布均勻且數值較小,最大殘余應力位于基板邊角焊柱位置處,最大殘余應力為9.0675 MPa。

圖3 整體應力云圖

2.3 影響殘余應力的因素

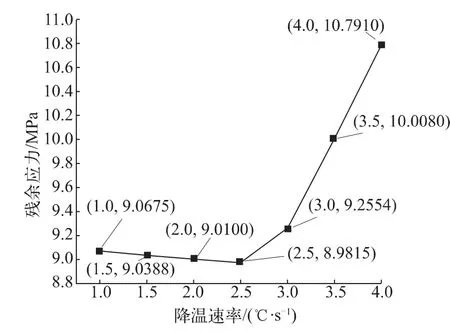

在研究回流曲線對殘余應力的影響時,重點考慮了降溫速率這個因素。在滿足回流焊曲線標準的前提下,設置了7條回流溫度曲線,7條曲線降溫速率分別為1.0℃/s、1.5℃/s、2.0℃/s、2.5℃/s、3.0℃/s、3.5℃/s、4.0℃/s。圖5為殘余應力隨降溫速率變化的折線圖。

圖4 整體應力云圖側視圖

圖5 殘余應力隨降溫速率的變化

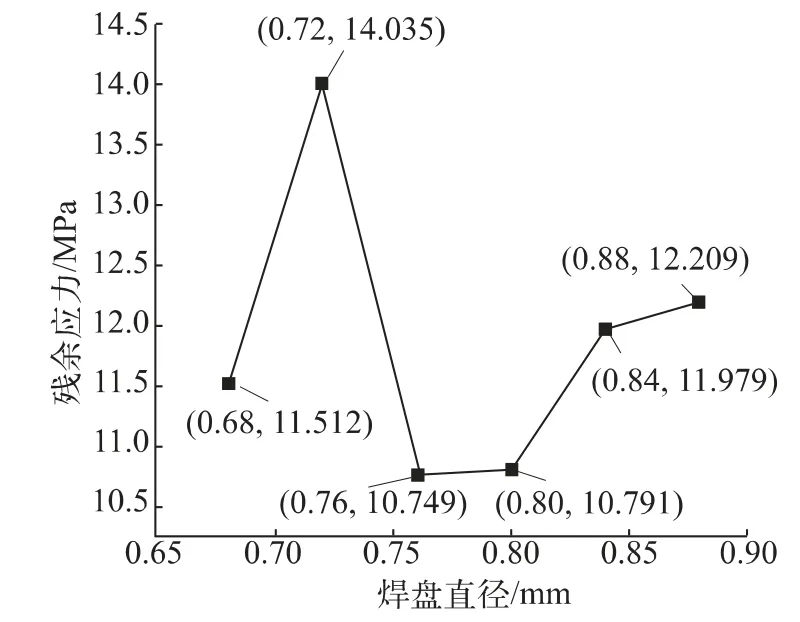

在研究不同PCB焊盤直徑對殘余應力的影響時,綜合考慮了CCGA器件焊柱間距與常見PCB焊盤尺寸后,設置了6種PCB焊盤尺寸,其直徑分別為0.68mm、0.72 mm、0.76 mm、0.80 mm、0.84 mm、0.88 mm。圖6為殘余應力隨PCB焊盤直徑變化的折線圖。

圖6 殘余應力隨PCB焊盤直徑的變化

通過研究回流曲線、PCB焊盤直徑對CCGA器件回流焊工藝殘余應力的影響,可以得到:

(1)在其他條件相同的情況下,降溫速率在1.0~2.5℃/s內變化時,最大殘余應力變化不明顯,降溫速率大于2.5℃/s時,降溫速率越大,殘余應力越大。

(2)在其他條件相同的情況下,PCB焊盤直徑變化對焊接殘余應力的影響未呈現出規律性的趨勢,當PCB焊盤直徑為0.76 mm時,殘余應力最小,為10.749 MPa。

3 參數優化

3.1 參數優化試驗設計

在該參數優化中,參數有2個:PCB焊盤直徑和降溫速率。

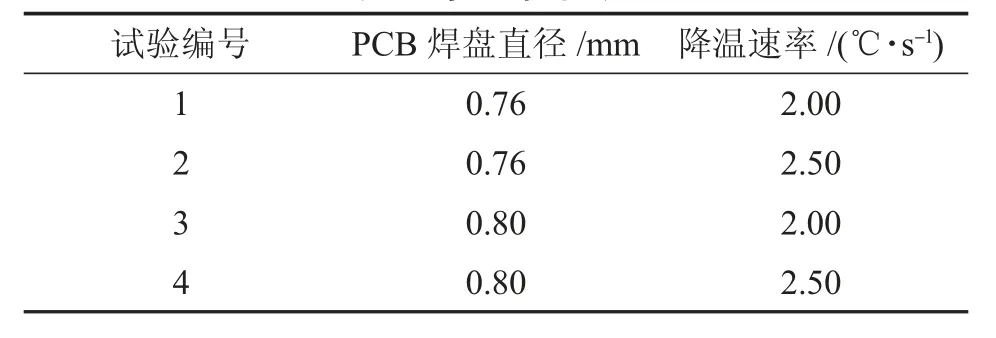

PCB焊盤直徑的2個參數變量分別為0.76 mm和0.80 mm;降溫速率的2個參數變量分別為2.00℃/s和2.50℃/s。由參數和參數變量,可以得到表2所示的參數優化試驗表。

表2 參數優化表

3.2 參數優化試驗

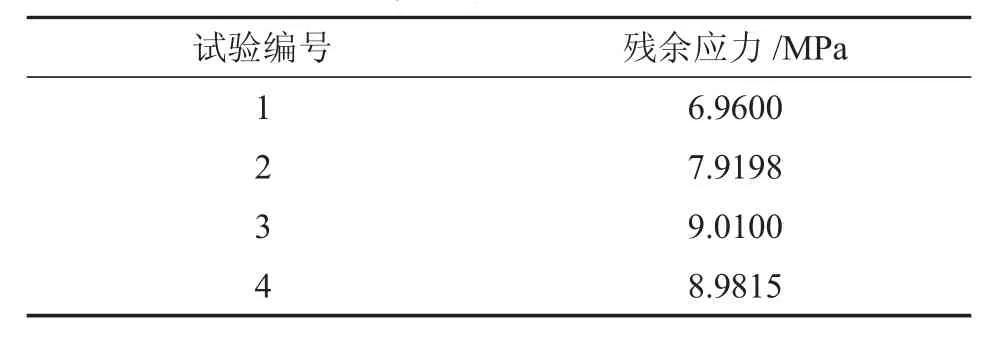

對表2中的4次參數優化試驗進行仿真計算,可得到4次參數優化試驗對應的殘余應力值,各試驗的殘余應力見表3。

表3 參數優化試驗數據

通過參數優化試驗可以得到,當PCB焊盤直徑為0.76 mm、降溫速率為2.00℃/s時,殘余應力最小,最小殘余應力為6.9600 MPa。

4 總結

本文以微線圈型CCGA為研究對象,研究了回流焊工藝中降溫速率和PCB焊盤直徑對器件殘余應力的影響。在其他條件相同的情況下,降溫速率在1.0~2.5℃/s內變化時,最大殘余應力變化不明顯;降溫速率大于2.5℃/s時,降溫速率越大,殘余應力越大。出現上述情況的原因是器件的殘余應力主要是由基板與PCB的熱膨脹系數失配引起的,降溫速率越大,熱膨脹系數失配越嚴重,殘余應力也就越大。PCB焊盤直徑的變化對焊接殘余應力的影響未呈現出規律性的趨勢,當PCB焊盤直徑為0.76 mm時,殘余應力最小,為10.7490 MPa。通過參數優化得到當PCB焊盤直徑為0.76 mm、降溫速率為2.0℃/s時,殘余應力最小,殘余應力為6.9600 MPa。