制冷渦旋式壓縮機焊點可靠性分析及結構優化

李俊超 殷岳云 徐艷芬 李小丹 許曉飛 朱 熠

(珠海凌達壓縮機有限公司 珠海 519100)

0 引言

近年來,隨著國內壓縮機研究技術提升,開始由家用轉子式壓縮機朝向商用渦旋式壓縮機技術延伸。在產品探索階段,我司自主研發的制冷渦旋式壓縮機產品,從手工樣機切換成設備生產線生產過程中,壓縮機可靠性測試出現上支架焊點批量泄漏,泄漏率較高,嚴重影響產品的開發推廣。產品可靠性異常對渦旋式壓縮機開發計劃產生的影響:(1)切換計劃受影響;(2)大巴空調項目推遲;(3)嚴重影響設備驗收進度;(4)新設備未能投入生產,設備折舊呆滯并且無經濟收益。因此,需要結合可靠性研究工程,對產品的工藝、結構進行優化探索,驗證出符合標準的可靠性壽命。

1 產品分析

1.1 渦旋壓縮機運行原理介紹

圖1 渦旋式壓縮機運行原理Fig.1 Operation Principle of scroll compressor

動渦旋盤(灰色)繞靜渦旋盤做圓周運動。動渦盤三個圓周運動后完成一個完整的壓縮過程。壓縮的過程是連續的:吸氣、壓縮、排氣同時進行,會產生振動或共振。在可靠性試驗過程中,壓縮機運轉時就會將產品中存在的缺陷激發出來,然后進行分析判斷,采取相應的措施予以排除解決。

1.2 焊點應力分析

產品結構如圖2 所示,承載壓縮機動靜渦盤的支撐零件(即上支架),需要通過焊接將其固定在壓縮機殼體上,焊接后會對產品產生靜態應力,并且集中在四個固定的焊點上。與此同時,壓縮機泵體實際動態運轉過程中,也會產生應力負荷,作用在上支架焊點上。

圖2 壓縮機焊點結構示意圖Fig.2 Schematic diagram of compressor solder joint structure

表1 可靠性試驗數據Table 1 Reliability test data

通過對泄漏焊點的金相分析,結合拉伸機試驗合格的結構,確認焊點焊接強度無異常。但是,焊點內部出現較為一致性的裂痕,初步評估為壓縮機運轉時產生的振動應力導致撕裂,針對焊接撕裂問題進行如下的討論分析,得出4 條末端優化方向:(1)焊接參數異常;(2)焊點強度不足;(3)上支架與殼體間隙過大;(4)上支架焊點不合理。

圖3 焊點應力撕裂要因分析Fig.3 Cause analysis of stress tear in solder joint

2 可靠性改善方案驗證

2.1 焊點焊接質量優化

通過對焊點焊接設備進行參數優化,理論上可以加強支撐結構的牢固度,提高產品可靠性。通過線切割技術割開焊點,分別用金相顯微鏡、萬能顯微鏡對焊點焊接質量進行確認,確保熔深無異常、焊點無氣孔及裂紋情況的前提下,進行可靠性試驗驗證。與此同時,查看轉子式壓縮機的焊點強度質量標準,利用萬能試驗機(拉伸機)設備確認渦旋壓縮機上支架焊點強度已超過50kN,遠遠滿足相關標準。但是,焊接最優方案壓縮機焊點294 小時仍被撕裂,未能有效抵抗應力。因此,評估單單從焊接工藝上并不能解決可靠性異常的問題。

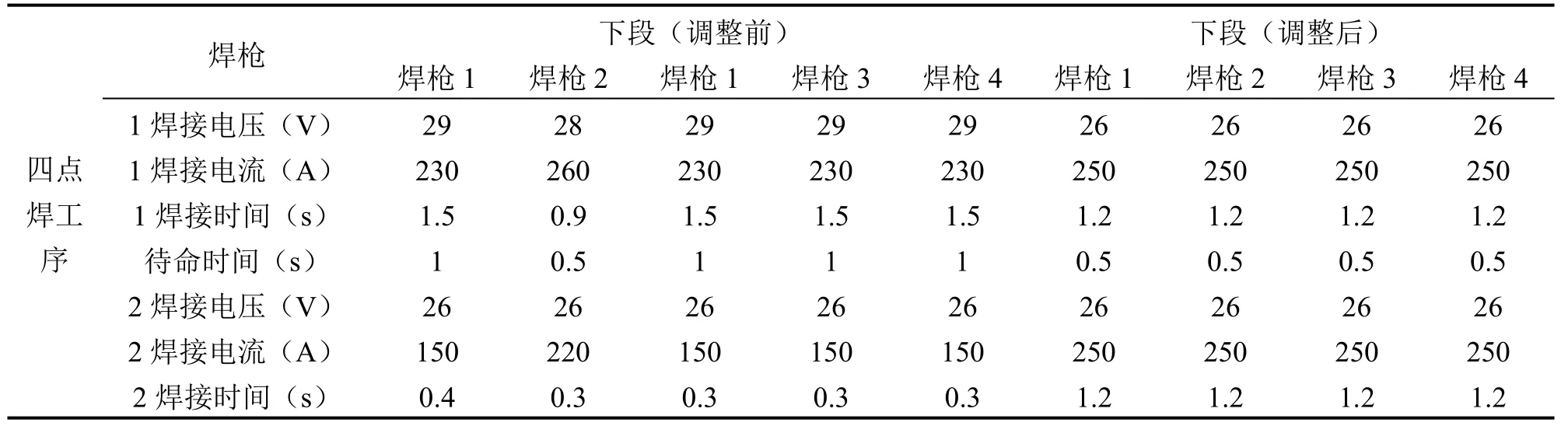

表2 焊接工藝參數優化表Table 2 Optimization table of welding process parameters

圖4 熔深實測Fig.4 Weld depth test

圖5 萬能顯微鏡實測Fig.5 Universal microscope test

圖6 金相顯微鏡實測Fig.6 Metalloscope test

圖7 萬能試驗機測試Fig.7 Universal testing machine test

2.2 產品工藝優化

根據焊點焊接質量,靜態的各項試驗分析,得出:焊點是由于壓縮機動態運行過程中,應力應變較大導致上支架焊點撕裂泄漏。因此,在產品工藝上,對比轉子式壓縮機類似排量機型的配合間隙,評估渦旋產品設計間隙較大,結合產品本身振動比轉子振動較大,間隙0.36~0.54mm 設計不合理;經過核查確認將配合間隙縮小至0.06~0.34mm。

表3 產品配合間隙表Table 3 Product fit clearance table

續表3 產品配合間隙表

圖8 上支架優化Fig.8 Optimization of Upper support

理論分析:上支架與殼體間隙縮小可有效減小泵體擺動幅度,減少內部焊流提高焊接質量;可靠性試驗情況:優化間隙方案壓縮機可靠性運行384小時焊點被撕裂,雖疊加焊接質量措施有改善,但仍無法滿足1000 小時要求。因此,綜合考慮產品4 個焊點的設計結構無法滿足可靠性試驗下的動態應力要求。

2.3 產品設計結構優化

通過產品有限元分析,以及結構設計模擬分析,對支撐結構增加強肋可以減少焊接波動對產品的影響,因此評估8 個焊點的焊接應力可增大至原方案的1.1 倍。項目成員提出三個方案,結合現有的設備及加工工藝,論證評估后確認采用方案三進行可靠性試驗。

圖9 可靠性建模有限元分析Fig.9 Finite element analysis of reliability modeling

圖10 可靠性建模結構分析Fig.10 Structural analysis of reliability modeling

表4 方案論證表Table 4 Proof of plan form

結合焊接參數優化、產品工藝配合間隙優化、以及增加焊點的方式,可靠性各項試驗滿足1000小時,經評估方案三為優化方案,焊點與上支架密封面安全距離達到21.77mm,焊孔與螺栓孔的安全余量達到2mm,確認為最終方案。

圖11 零部件變更優化Fig.11 Part change optimization

3 實施說明

3.1 可靠性工作的實施過程

項目成員秉承可靠性工作流程為主旨,首先內部通過FMEA 工具,識別出可靠性焊點泄漏的嚴重度高、頻度高,風險系數RPN 值超標必須進行改善。同時,結合運用QC 改善工具,從產品設計、焊接工藝角度進行細化分析研究,對焊接的質量進行線切割分析(金相分析、熔深分析),對產品的焊點結構進行可靠性建模,通過有限元分析工具模擬產品動態運行過程。提出涉及可靠性降額設計的方法,增加焊點數量的試驗方案,接著根據壓縮機產品可靠性驗收試驗及壽命試驗項目(高壓比連續、長期組合、高壓比斷續、低頻高壓差、缺油試驗等)進行驗證。最終,通過優化焊接工藝參數提高焊接強度,產品設計變更優化(由4 個焊點改為8 個焊點)減少可靠性運行中的應力,以及殼體與上支架配合間隙優化措施,測試可靠性各項目驗證合格。

3.2 結論與成果

項目實施后觀察1年有效,結論:產品可靠性滿足質量標準,項目可結項閉環。成果:該項目獲得了珠海凌達壓縮機有限公司創新科技進步獎,促使產品快速導入量產,打破國外渦旋壓縮機的持續壟斷的現狀。

4 結束語

(1)產品質量品質

累計47 臺壓縮機進行可靠性試驗,試驗1000小時后均未出現焊點泄漏。可靠性1000 小時為壓縮機十年的保障,改善后壓縮機4032 小時未出現焊點泄漏,改善后焊點強度最少可以提升二十年的壽命保障。為我司產品推廣延遲奠定了研究基準。

(2)在產品可靠性研究探索過程中,需要結合可靠性工程師手冊,通過理論的分析思路以及實際的驗證結構,不斷修正優化可靠性試驗方案,這樣才能使得產品精益求精。