華龍一號安注箱自主設計及改進分析

徐同喜

(中國核電工程有限公司,北京 100840)

自2011年福島事故之后,我國對于自身核電技術的發展又提出了許多新的要求。按照最新的核安全法規要求和國際、國內最先進的標準要求,同時參考國際先進壓水堆核電廠用戶的要求(URD和EUR),秉承自主創新的核心理念,開發了具有自主知識產權的三代百萬千萬級壓水堆核電技術——HPR1000,滿足全面參與國內和國際核電市場的競爭要求。

安注箱是HPR1000堆型中安全注入系統中的重要設備,隸屬于安注箱注入子系統,屬于安全二級設備,對核電廠的安全運行有著非常重要的作用。HPR1000安注箱設備在設計過程中,經歷了數次方案的更迭,與原有的M310安注箱相比,設備的布置空間,特別是高度空間減小;但設備的設計容積及液相容積要求增加,這導致設備如果還是按照之前M310堆型的上、下球形封頭加中間圓型筒體的設計方案,會導致設備無法布置。在設計方案修改的過程中,廣泛調研國內外先進壓水堆中安注箱設計的經驗,特別是吸取AP1000堆型安注箱的設計理念,融合了以往M310堆型的設計方案和設備制造、安裝過程中的經驗反饋,結合HPR1000自身的特點,深入研究確立了最終的整體方案。

1 安注箱的主要設計要求

1.1 設備功能

安全注入系統的安全等級為2級,與一回路相連接的部分為安全1級。其主要功能是:

(1)在失水事故情況下,通過向堆芯注入冷卻水,能防止燃料包殼熔化,并保持堆芯的幾何形狀和完整性;

(2)在主蒸汽管道破裂事故工況下,本系統向反應堆冷卻劑系統注入硼酸溶液,以補償由于不可控的產生蒸汽致使反應堆冷卻劑過冷而引起的容積變化,并限制反應性的迅速上升;

(3)在失水事故工況下,本系統的部分承壓邊界作為安全殼的延伸,具有安全殼屏障的作用[1]。

安注箱位于安全注入系統的安注箱注入子系統內。此系統為一個非能動的子系統,由氮氣覆蓋加壓的安注箱及連接到反應堆冷卻劑冷段的管道和閥門組成。當反應堆冷卻劑系統壓力降到低于安注箱正常運行壓力時,安注箱注入子系統向反應堆冷卻劑系統(RCS)注入硼酸溶液以保證堆芯的短期冷卻。每臺安注箱內的加壓氮氣容積足以保證在RCS系統降壓時把全部含硼水排出安注箱。

安注箱設備基礎安裝于-6.7 m的樓層的0.1 m高的基座上。由于設備高度較高,其筒體穿過了標高為-3.3 m的夾層,其頂端位于-0.5 m樓層下方。

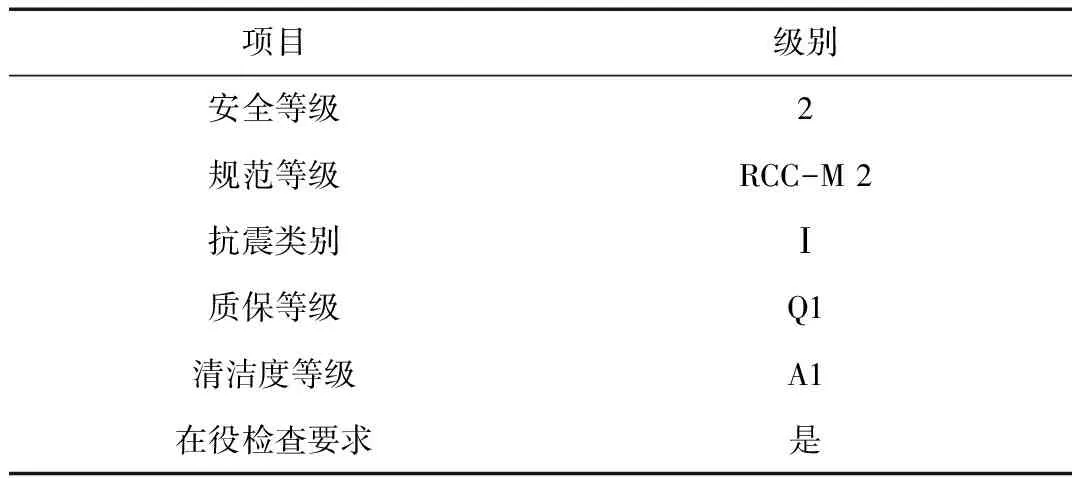

1.2 設備分級

安注箱設備具體分級見表1。

表1 設備分級Table 1 Equipment classification

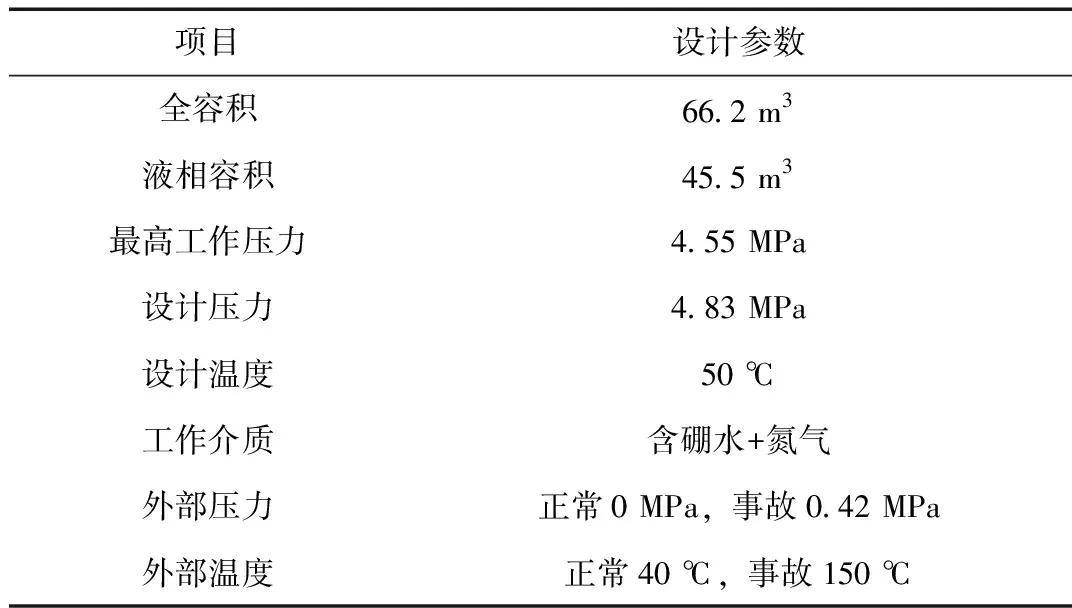

1.3 主要設計參數

安注箱設備的主要設計參數包括設計壓力、設計溫度等系統要求,同時還有布置、儀控及土建專業的相關要求。設備具體設計參數見表2。

表2 設計參數Table 2 Design parameters

2 設備設計改進

HPR1000安注箱的設計,是在M310型安注箱豐富設計經驗基礎上,吸收國內外先進壓水堆安注箱的設計理念,最終形成了具有自身特點和完整知識產權的設計方案。安注箱整體上呈現“皮薄餡大”等特點。無內構件,較為簡單的球體+裙座結構;屬薄壁結構,易變形, 且矯形困難。設計壽命為40年,對其承壓部件的強度和耐硼水腐蝕性能提出了更高要求。設計方給出的參考方案為:上下殼體由兩塊板材拼焊、壓制成型,中殼體為6塊板材壓制的瓜瓣拼焊成型,成型尺寸及錯邊量控制困難[2]。下面對于設備的主要設計改進進行說明。

2.1 設備材料選取

用于安注箱承壓部件的材料應具備足夠的強度、塑韌性和耐熱性,以保證結構的穩定性和完整性。其接觸硼水的內表面要求材料化學穩定性好,耐腐蝕性好,對晶間腐蝕和應力腐蝕不敏感。從經濟性來說, 材料必須來源方便,生產工藝簡單易行,制造成本低廉,使用經驗豐富[3]。

安注箱承壓邊界為一個球型的筒體結構。其內部裝盛有含硼水和氮氣,對材料的抗腐蝕性要求較高。同時由于設備設計壓力為4.83 MPa,屬于高壓力的容器設備,要求材料強度較強。由于目前國內復合鋼板的技術成熟度不足、成材率較低、生產及采購周期較長等原因,考慮到設備加工制造的可行性及經濟性等因素,我們參考原M310安注箱的材料,選取了控氮不銹鋼材料026Cr19Ni10N作為設備的主體材料。設備球型筒體為鋼板壓制而成,人孔及溶液出口接管采用鍛件加工。裙座有鋼板卷制,底板為鋼板拼焊而成。

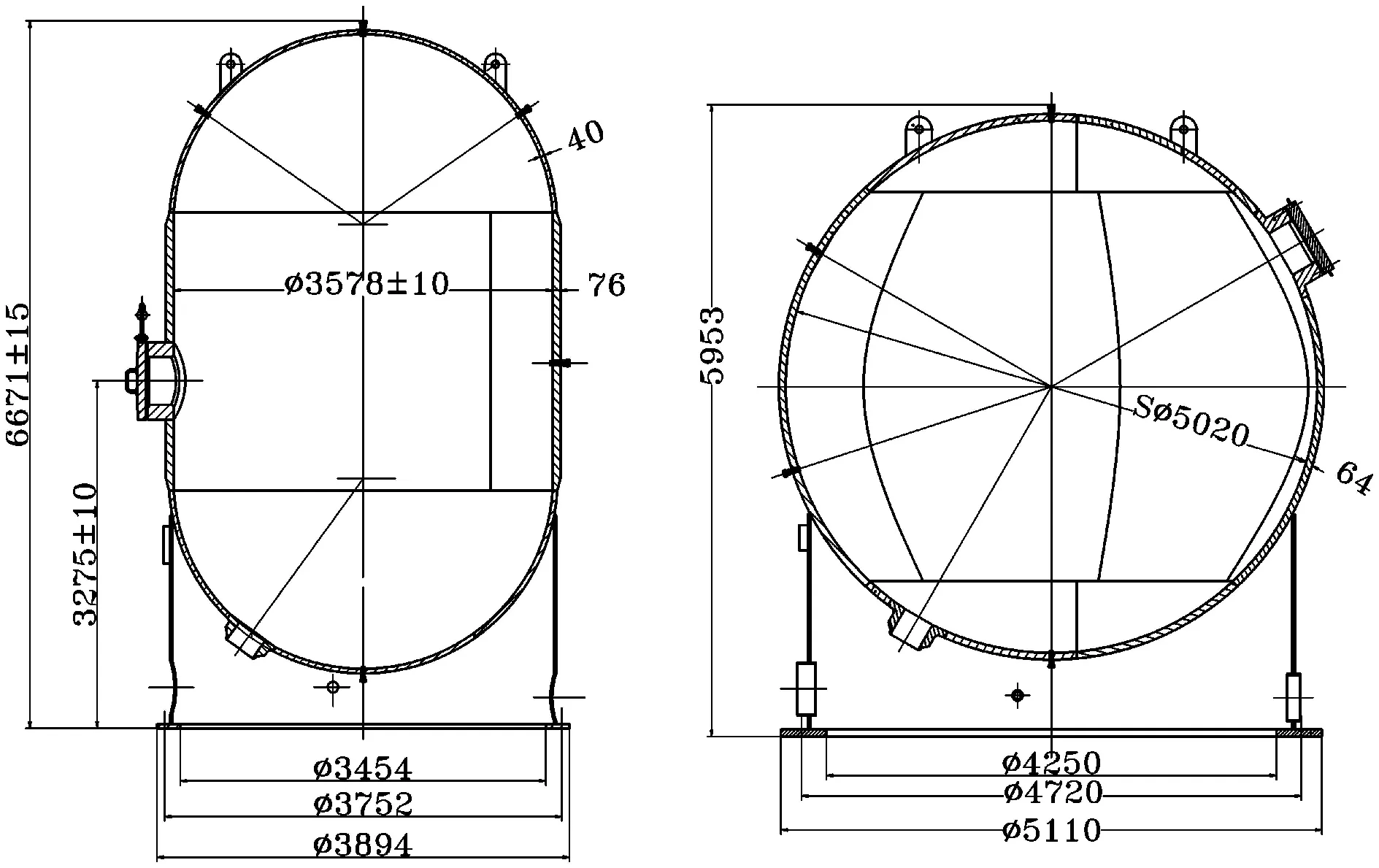

2.2 安注箱筒體設計

以往的M310型安注箱其筒體結構為中間為圓柱形筒體,上、下各連接一個球形封頭的膠囊型結構,設備人孔位于圓柱形筒體上,外形尺寸為4200 mm×3900 mm×6700 mm,具體結構件圖1但是在HPR1000的設計過程中,由于HPR1000對于安注箱的容積要求為66.2 m3,遠大于原M310型安注箱的 47.7 m3,但同時,設備由于布置空間的限制,導致設備高度不得高于6.2 m的布置空間。也就是設備容積增加但是高度需要降低。通過對其它先進堆型安注箱設計的調研,特別是AP1000堆型安注箱球形筒體的啟發,果斷放棄了具有中間圓柱形筒體的膠囊型結構,采用了球形筒體的結構。很好的滿足了設計要求。

圖1 M310與HPR1000安注箱外形對比Fig.1 Comparison of M310 and HPR1000 accumulator

HPR1000安注箱球形筒體分為上封頭,中間筒體和下封頭三部分。上、下封頭均采用兩塊大小不同的拼板拼接而成。這主要是因為如果采用整塊鋼板,則封頭需要鋼板寬度要將近 5 m,目前控氮不銹鋼鋼板供應商無法實現,同時為了避開處于封頭中心的接管位置,所以采用了兩塊不等拼板。中間筒體部分采用六塊等分的瓜瓣型拼板拼接而成。由于球冠尺寸較大,焊接完成后需進行熱壓并進行多次熱循環[4]。設備拼縫焊接破口設計中應考了盡可能采用埋弧焊,減少手工電弧焊的使用[5]。

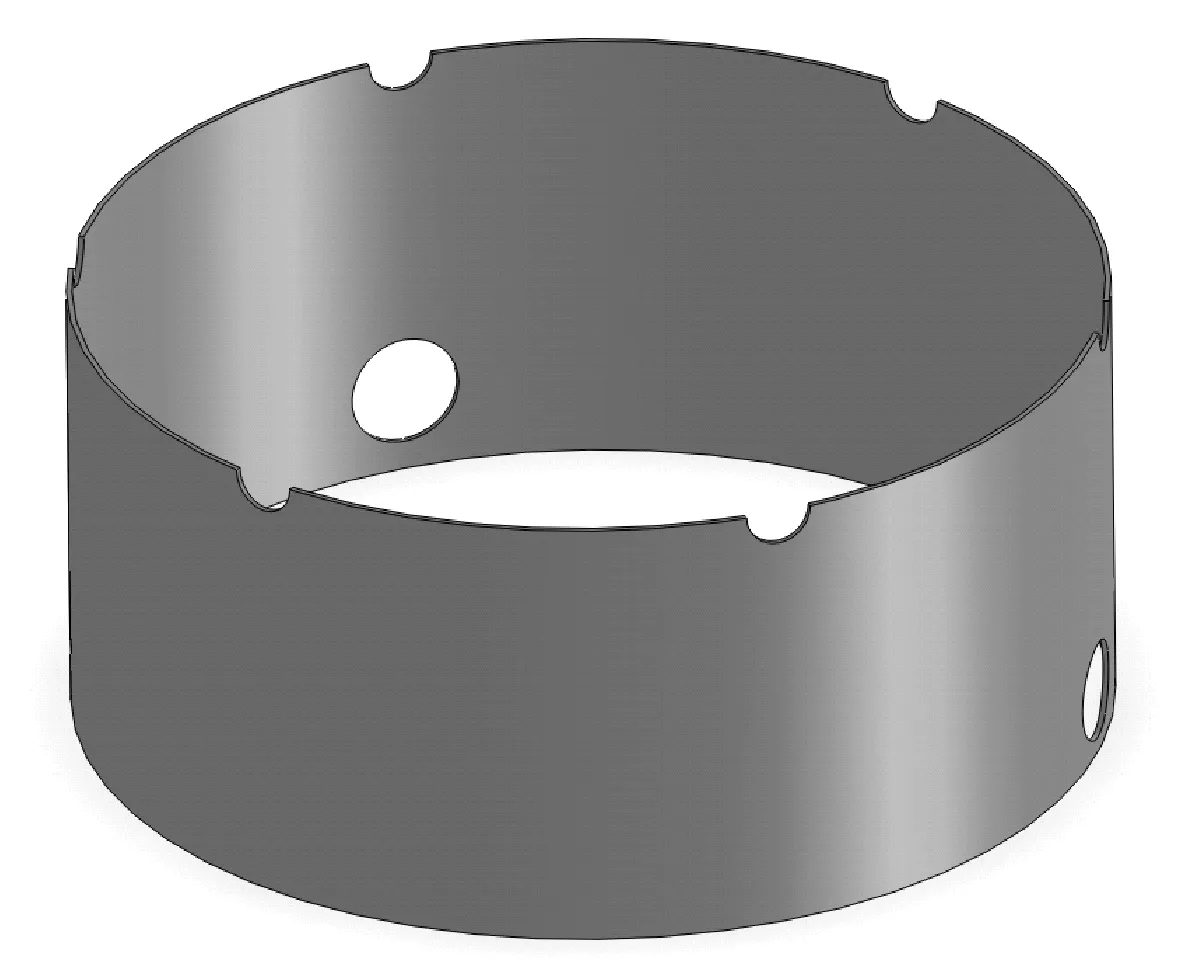

2.3 安注箱裙座設計

HPR1000安注箱的裙座與球型筒體的連接部位位于中間筒體的瓜瓣型拼接部分。這就導致設備裙座與筒體的合攏焊縫(環形焊縫)會與設備筒體拼縫存在交叉的情況。如果不采取措施,會導致筒體拼縫二次受熱,影響到承壓邊界的結構強度及設備壽命。同時考慮到設備自身的在役檢查要求,如果采用原M310型設備裙座,會導致設備裙座與筒體合攏后,設備中間筒體的六道拼縫存在部分不可檢查的情況,這是絕對不能允許的。所以為了滿足設備焊接及在役檢查的要求,我們對于設備的裙座進行了結果改進,在裙座合攏焊縫與筒體每條拼縫交叉處,在裙座上加工一個R60的半圓。從而有效地避開焊縫交叉的情況,又避免了對于筒體拼接焊縫的遮擋,滿足了設備在役檢查的要求。具體形式見圖2。

圖2 改進后的裙座Fig.2 Improved skirt

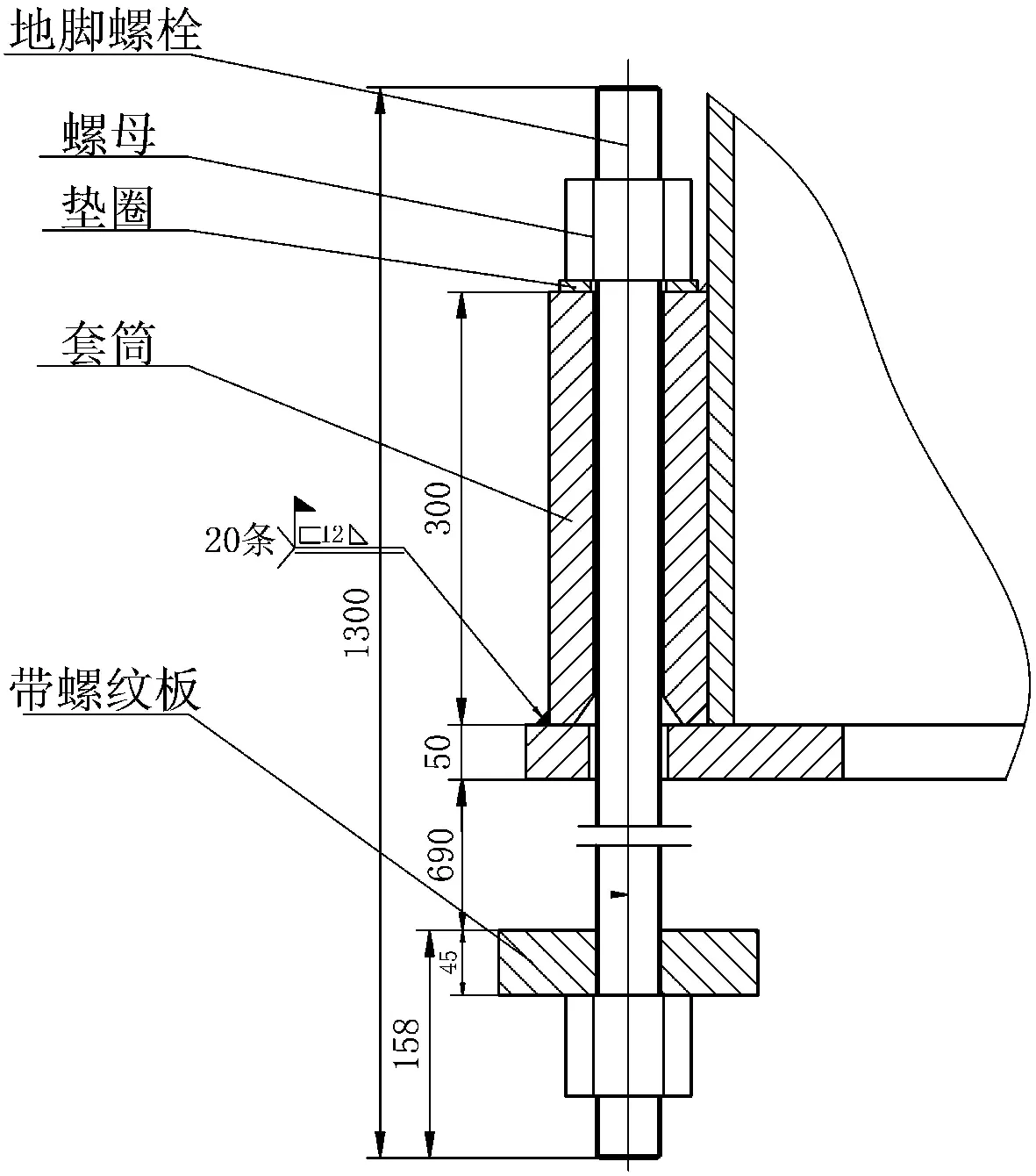

2.4 安注箱地腳螺栓組件設計

HPR1000安注箱地腳螺栓組件主要由帶螺紋板、地腳螺栓、套筒。墊板和螺母組成。安注箱地腳螺栓為預埋螺栓,其供貨時間要早于設備主體供貨時間,以滿足現場土建預埋要求。由于安注箱設備安裝精度要求較高,但是土建預埋精度要求很難達到設備安裝的要求。曾經出現了由于地腳螺栓預埋偏差較大,導致設備現場無法安裝的情況,最終只能通過氣刨切割的方法,將套筒切割后,再將設備進行就位,待設備就位后重新還接套筒。經過對當時問題的分析,導致這一問題的主要原因如下:

(1)現場土建安裝誤差較大,導致螺栓實際預埋后,與理論位置相差較大。

(2)由于設備螺栓套筒開孔φ50與螺栓直徑φ45之間間隙較小,導致設備就位時調整空間有限。

針對以上原因,同時考慮到現場實際的施工難度,我們將螺栓套筒的安裝,改為了現場安裝的形式。由于設備裙座底板的螺栓開孔較大(φ70),所以設備就位難度降低,待設備就位后,再將螺栓套筒進行焊接,從而有效地解決了設備的施工與就位問題。

圖3 地腳螺栓組件Fig.3 Anchor bolt assembly

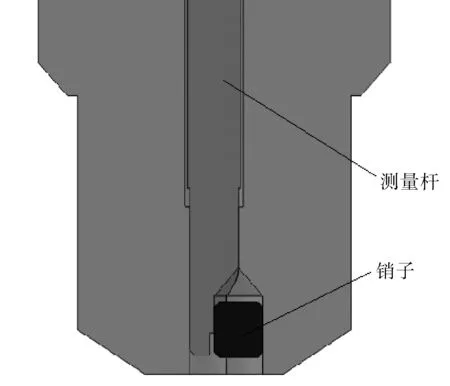

2.5 人孔螺柱設計

安注箱人孔密封要求較高,其人孔螺栓采用拉伸機進行預緊。人孔螺栓由螺栓主體和測量桿組成。可通過測量螺栓伸長量來檢驗密封的有效性。螺栓在擰緊后受拉伸長, 其與預緊前的初始長度之差即為螺栓伸長量。測量桿僅在一端通過螺紋與螺栓連接,另一端在螺栓芯部自由懸空,因此螺栓伸長時測量桿長度保持不變。

使用螺栓拉伸機拆卸和裝配人孔螺栓是安注箱的設計要求之一。這種操作方式的優點是可以以一個固定的載荷同時緊固或拆卸多個螺栓,保證載荷輸出均勻且操作便捷。相對扳手而言,螺栓拉伸機以純拉力直接拉長螺栓,不輸出扭矩與剪切力,對接觸面無摩擦損傷,可精確控制螺栓預緊力[3]。

人孔部件每個雙頭螺柱內部都裝有測量桿,測量桿為外徑φ5.5細長型圓桿,桿的一頭加工有M5的螺紋。在雙頭螺柱內部開有φ6的圓孔,圓孔底部為M5的內螺紋。測量桿安裝在雙頭螺柱的內部,通過螺紋與雙頭螺柱底部的內螺紋嚙合,擰至測量桿與雙頭螺柱頂部平齊。待測量桿就位完成后,在雙頭螺柱的底部加工一個銷孔,并通過銷子將測量桿卡死,完全固定測量桿,保證后續螺栓伸長量的測量準確性。

圖4 安注箱人孔組件Fig.4 Manhole assembly

3 結 語

本文通過對于HPR1000安注箱設備的功能、設計參數、結構和設計計算內容的描述,揭示了安注箱設備的設計過程,并對設計中主要改進進行了詳細的討論和分析。

通過對于設備結構的改進,成功設計出了符合RCC-M

標準并且滿足工藝及布置要求的設備。同時響應了我國核電自主化設計的發展方向,很好的保證了HPR1000在核電項目特別是涉外項目中的進度要求,為我國核電走出去提供了有利支持。