二維金屬有機(jī)框架材料的制備及其應(yīng)用

張素珍,楊蓉,龔樂(lè),樊潮江,燕映霖,許云華,3

(1 西安理工大學(xué)理學(xué)院,復(fù)合材料及其產(chǎn)品智能制造技術(shù)國(guó)際聯(lián)合研究中心,陜西 西安 710048;2 西安理工大學(xué)材料科學(xué)與工程學(xué)院,陜西 西安 710048;3 榆林學(xué)院化學(xué)與化工學(xué)院,陜西 榆林 719000)

金屬有機(jī)框架(metal-organic frameworks,MOFs)是近二十年來(lái)發(fā)展迅速的一類以金屬離子為中心、有機(jī)物為配體的新型自組裝骨架材料[1-3]。因其孔隙率高、比表面積大、孔徑可調(diào)控,已在儲(chǔ)能[4-5]、催化[6-7]、傳感[8]、分離[9-10]等領(lǐng)域廣泛應(yīng)用。值得注意的是,MOFs 不僅能夠形成三維結(jié)構(gòu),也能形成二維層狀結(jié)構(gòu),但并沒(méi)有化學(xué)通式[11]。大部分已報(bào)道的二維MOFs納米片都具有層狀結(jié)構(gòu),屬于納米晶態(tài)材料,其既具有納米材料的獨(dú)特效應(yīng),又具有晶體材料的長(zhǎng)程有序和各向異性,同時(shí)還包含了金屬有機(jī)框架的多孔性和結(jié)構(gòu)性能可調(diào)控性,是一類具有極大潛力與應(yīng)用前景的新型材料[12]。近年來(lái),研究人員發(fā)現(xiàn),超薄二維MOFs具有與尺寸相關(guān)的優(yōu)良化學(xué)和物理特性,并對(duì)其進(jìn)行了深入研究。首先,二維MOFs(尤其是單層二維MOFs)由于電子被限制在二維平面內(nèi),增進(jìn)了其電子特性,所以二維MOFs材料是電子/光電子器件領(lǐng)域中基礎(chǔ)研究的理想材料。其次,由于二維MOFs材料在擁有極大平面尺寸的同時(shí)還能保持原子級(jí)別厚度[11],因此賦予了二維MOFs材料大的比表面積,再加上活性位點(diǎn)高度暴露,極大地吸引了催化和超級(jí)電容器等與表面積和反應(yīng)活性相關(guān)的應(yīng)用領(lǐng)域的關(guān)注。而且,基于液相處理過(guò)程的超薄二維MOFs納米材料可以通過(guò)真空過(guò)濾、旋涂等簡(jiǎn)單的方法制備出高質(zhì)量的單一薄膜[13],這對(duì)于分離等實(shí)際應(yīng)用是十分必要的。因此,二維MOFs材料越來(lái)越受到研究者的青睞,并且在眾多領(lǐng)域表現(xiàn)出潛在的應(yīng)用前景。

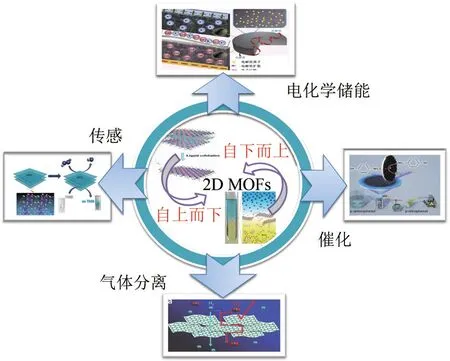

近年來(lái),國(guó)內(nèi)外學(xué)者爭(zhēng)先恐后對(duì)二維MOFs材料進(jìn)行探索,各項(xiàng)成果層出不窮。本文就近年來(lái)二維MOFs材料的發(fā)展,對(duì)其制備方法及在電化學(xué)儲(chǔ)能[14-16]、催化[17-19]、傳感[20-21]、氣體分離[22-24]等領(lǐng)域的應(yīng)用(如圖1所示)進(jìn)行了介紹與闡述。

圖1 本文概述的MOFs材料及其應(yīng)用

1 二維MOFs材料的制備方法

二維MOFs材料的物理性質(zhì),如孔隙率、比表面積、穩(wěn)定性等與其晶態(tài)結(jié)構(gòu)有著直接聯(lián)系。研究人員發(fā)現(xiàn),孔道高度取向的晶態(tài)二維MOFs自支撐薄膜平行于面方向的質(zhì)子電導(dǎo)率遠(yuǎn)高于垂直于面方向;且孔道高度有序,晶體排列高度取向的薄膜具有更高的氣體透過(guò)率和離子遷移率[12]。由此可見(jiàn),晶態(tài)結(jié)構(gòu)影響著材料各方面的性能。材料的晶態(tài)結(jié)構(gòu)又取決于其制備方法,因此探索制備超薄二維MOFs 納米片的可靠方法對(duì)于深入研究其優(yōu)良特性和潛在應(yīng)用具有重要意義。迄今為止,人們一直致力于開(kāi)發(fā)有效的二維MOFs的合成方法。目前主要有“自上而下”和“自下而上”兩類制備策略[25]。

1.1 自上而下法

自上而下法是最初提出的代表性策略[26],即通過(guò)各種物理化學(xué)手段將塊狀本體MOFs剝離成二維片層結(jié)構(gòu),這就要求被剝離的本體MOFs必須具有層狀結(jié)構(gòu)。層狀MOFs材料具有比較弱的層間相互作用[27],使得自上而下法可以很容易克服該相互作用制備2D MOFs 納米片。自上而下法根據(jù)作用力不同可分為物理剝離法和化學(xué)剝離法。物理剝離主要包括超聲剝離[28-30]、凍干-解凍剝離[31]等,化學(xué)剝離有中間層裁剪法[32]、中間層配體斷裂法[33]等。

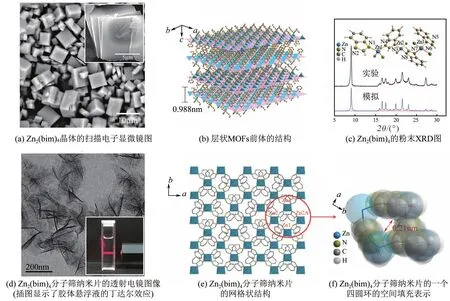

物理剝離法是使用超聲、研磨等各種機(jī)械力來(lái)分解薄弱的層間相互作用(范德華力和氫鍵),但不會(huì)破壞每一層中的共價(jià)鍵,從而使每一層的結(jié)構(gòu)得以保持,因此也可稱之為機(jī)械剝離法。Wu等[28]通過(guò)簡(jiǎn)易的超聲剝離獲得了超薄二維銅基MOFs納米片。Peng等[29]開(kāi)發(fā)了一種通過(guò)溶劑插層和超聲來(lái)剝離層狀MOFs的軟物理過(guò)程,首先在低速(60r/min)下對(duì)原始層狀MOFs-Zn2(bim)4晶體與甲醇和異丙醇的混合溶劑濕球磨,使甲醇進(jìn)入層狀MOFs 之間,然后在超聲作用下將其解離成單層,而異丙醇的存在可防止二維MOFs的重新堆疊(圖2)。可見(jiàn),物理剝離法具有較多優(yōu)勢(shì),如廣泛的適用性、產(chǎn)物高度結(jié)晶、有較大的平面尺寸等。但由于剝離過(guò)程缺少精度、可控性或可重復(fù)性差,因此難以控制超薄二維納米片的尺寸、厚度和形狀,還可能會(huì)損壞MOFs 納米片的二維結(jié)構(gòu)[29],進(jìn)而限制了其實(shí)際應(yīng)用。

圖2 物理剝離法制備的Zn2(bim)4納米片的形貌和結(jié)構(gòu)[29]

化學(xué)剝離法是利用本體層狀MOFs中層間有機(jī)分子的原位化學(xué)反應(yīng)來(lái)調(diào)節(jié)層間相互作用,并以高收率獲得剝落的超薄二維MOFs納米片的方法。例如,Ding等[33]通過(guò)中間層配體斷裂法,首先將含二硫鍵的配體通過(guò)配位插入的方式嵌入層狀MOFs中,然后通過(guò)二硫鍵的斷裂實(shí)現(xiàn)對(duì)層狀MOFs的高效剝離(圖3),獲得了厚度約為1nm的MOFs納米片,產(chǎn)率約為57%。與物理剝離法相比,通過(guò)化學(xué)剝離法制備的二維MOFs 納米片產(chǎn)率得到了提升,并且在一定程度上提高了可重復(fù)性,但是仍然難以控制材料的厚度和尺寸。

圖3 插層/化學(xué)剝離方法制備超薄層狀金屬有機(jī)納米片示意圖[33]

總之,自上而下法是制備二維MOFs納米片簡(jiǎn)單實(shí)用的方法,但卻存在局限性,如所剝離的晶體要具有層狀結(jié)構(gòu);剝離過(guò)程中會(huì)對(duì)納米片的層狀晶態(tài)結(jié)構(gòu)造成破壞;更重要的是其剝離產(chǎn)物厚度分布不均勻且產(chǎn)率一直較低,難以大量合成[29,34]。故人們發(fā)展了另外一種自下而上法作為補(bǔ)充。

1.2 自下而上法

自下而上法是通過(guò)金屬陽(yáng)離子與有機(jī)配體的配位作用來(lái)逐步合成超薄二維MOFs 納米片的方法,其形成過(guò)程主要源于晶體的各向異性生長(zhǎng)。在這個(gè)過(guò)程中,材料橫向高能面的生長(zhǎng)速率高于縱向低能面的生長(zhǎng)速率,導(dǎo)致二維材料在水平方向存在擇優(yōu)生長(zhǎng)取向[35]。故該方法的關(guān)鍵在于選擇性地限制MOFs 沿垂直方向的生長(zhǎng),只允許其在二維方向的橫向生長(zhǎng),來(lái)調(diào)整不同晶面的生長(zhǎng)速率。通過(guò)該方法制得的二維MOFs納米片具有均勻的厚度且制備條件溫和。目前幾種典型的自下而上法包括溶劑熱法[36]、界面合成法[37-41]、輔助合成法[42]和二維氧化物犧牲法[43]等。

1.2.1 溶劑熱法

溶劑熱法是制備MOFs材料最早也是較經(jīng)典的方法,將金屬鹽、配體等原料與水或者其他有機(jī)溶劑混合,置于密閉容器內(nèi)加熱,在自身壓力作用下進(jìn)行反應(yīng)來(lái)制備二維MOFs納米片。

Tian 等[44]通過(guò)一鍋溶劑熱法將Cu(NO3)2·3H2O和H2TCPP在N,N-二甲基甲酰胺(DMF)中于85℃下反應(yīng)24h,以高收率成功制備了具有小分子層厚度的MOFs 納米片Cu2(CuTCPP)[TCPP 為5,10,15,20-四(4-羧基苯基)卟啉]。實(shí)驗(yàn)發(fā)現(xiàn),在較低濃度下可獲得具有良好分散性的高縱橫比納米片。當(dāng)配體濃度和金屬鹽濃度分別低于6.0×10-4mol/L和2.0×10-3mol/L時(shí),獲得的納米片厚度僅為3.0nm。

1.2.2 界面合成法

界面合成法是在兩種不同相界面處制備超薄二維MOFs 納米片的一種可行方法,包括液-液界面合成、液-氣界面合成和液-固界面合成等。

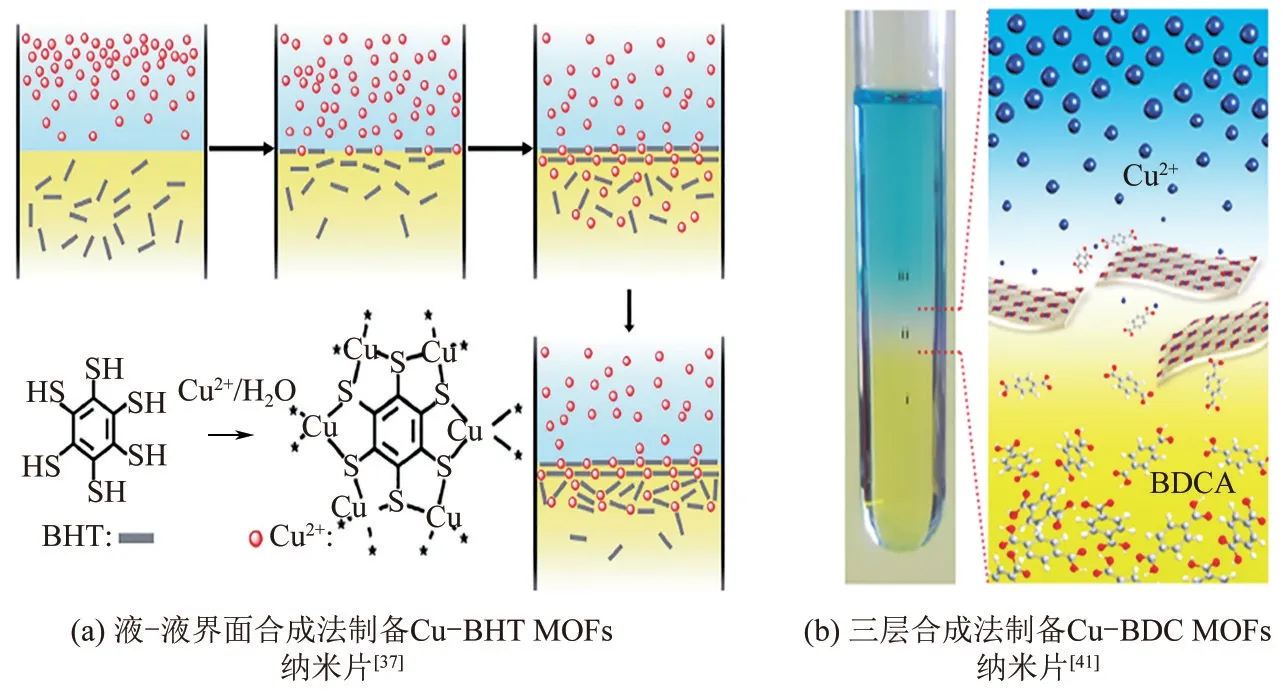

Huang等[37]通過(guò)硝酸銅溶液與六巰基苯(BHT)的CH2Cl2溶液間的液-液界面合成制備了二維MOFs納米片。在這種方法中,MOFs 中間體先在界面處成核,然后通過(guò)界面的進(jìn)一步控制使二維MOFs沿平面方向生長(zhǎng)[圖4(a)],并且可以通過(guò)調(diào)控金屬離子與配體的濃度來(lái)改變MOFs 納米片的厚度。Kambe等[39]通過(guò)液-氣界面合成法將含BHT 配體的乙酸乙酯溶液滴加到Ni(OAc)2水溶液表面,在乙酸乙酯揮發(fā)后,在水的表面處形成BHT 薄層,反應(yīng)2h 后形成Ni-BHT 納米片。原子力顯微鏡(AFM)表征結(jié)果表明,合成的納米片只有幾納米厚,單層的納米片則只有0.6nm。Sakaida等[38]則通過(guò)液-固界面合成法在Au/Cr/Si基底先覆蓋一層4-巰基吡啶組裝成的自組裝單層膜,之后依次浸入含有Fe2+、[Pt(CN)4]2-的乙醇溶液,在室溫下循環(huán)30 次,每次循環(huán)中都會(huì)形成一層納米片。Darbandi等[45]也通過(guò)液-固界面合成法制備了均勻的定向二維MOFs層。

除此之外,還有一種特殊的界面合成法,如三層合成法[41]。在這種方法中,系統(tǒng)由3個(gè)不混溶的液相層組成,分別是金屬離子水溶液、有機(jī)配體溶液和中間的共溶劑層。隨著溶液密度的增加,3個(gè)不同的液層垂直排列。在靜態(tài)條件下,金屬離子和有機(jī)配體會(huì)同時(shí)擴(kuò)散到中間區(qū)域?qū)е翸OFs晶體的生長(zhǎng)[圖4(b)],生長(zhǎng)到一定程度的MOFs晶體由于重力作用自然沉入底部,這在一定程度上限制了MOFs晶體的過(guò)度生長(zhǎng)。Rodenas等[41]通過(guò)三層合成反應(yīng)來(lái)控制納米片的生長(zhǎng),合成了厚度約為25nm的Cu-BDC MOFs納米片。

圖4 界面合成法制備MOFs納米片示意圖

界面合成的條件較溫和,可以在常溫常壓下進(jìn)行。然而,由于界面區(qū)域的面積有限,所獲得的二維MOFs納米片產(chǎn)量往往較低。

1.2.3 輔助合成法

輔助合成法通過(guò)添加各類輔助劑作為封端劑限制晶體的生長(zhǎng)方向[46-47],使晶體各向異性生長(zhǎng)促進(jìn)2D MOFs 納米片的合成,為直接制備厚度小于10nm的超薄MOFs納米片的有效途徑。根據(jù)輔助劑的不同分為表面活性劑輔助合成法[42]、調(diào)節(jié)劑輔助合成法[48]和CO2輔助合成法[49]等。

Zhang 課題組[42]開(kāi)發(fā)了一種表面活性劑輔助的方法,以TCPP 作為有機(jī)配體,Zn、Cu、Fe 和Co作為節(jié)點(diǎn),將表面活性劑分子聚乙烯吡咯烷酮(PVP)黏附在MOFs表面作為封端劑,抑制層狀分子層的堆積來(lái)實(shí)現(xiàn)晶體的各向異性生長(zhǎng),制備了一系列M-TCPP MOFs納米片(M代表Zn、Cd、Cu和Co)。最薄的Zn-TCPP 納米片的厚度約為7.6nm,但TCPP 的高成本限制了其作為碳納米材料前體的MOFs納米片的大規(guī)模合成。

一些小分子(如乙酸、吡啶)也可以被用于制備MOFs納米片。這些分子被稱為調(diào)節(jié)劑,與有機(jī)連接體具有相同的官能團(tuán),與金屬節(jié)點(diǎn)競(jìng)爭(zhēng)配合,調(diào)節(jié)MOFs的生長(zhǎng)動(dòng)力學(xué)。更重要的是,某些晶體平面上的調(diào)節(jié)劑選擇性配位會(huì)阻礙MOFs沿某個(gè)方向的生長(zhǎng),導(dǎo)致其各向異性生長(zhǎng)。Khajavian等[48]將Cu 離子與對(duì)苯二甲酸和吡啶混合制備MOFs 材料([Cu2(BDC)2(BPY)]n),通過(guò)調(diào)節(jié)加入乙酸的量來(lái)調(diào)控框架大小,得到不同尺寸的2D MOFs。

除此之外,Zhang 等[49]還通過(guò)利用CO2作為輔助劑來(lái)控制MOFs定向生長(zhǎng),制備了MOFs納米片。與表面活性劑和調(diào)節(jié)劑輔助合成法相比,該策略具有許多優(yōu)勢(shì),它可以通過(guò)減壓輕松去除CO2,并且可以通過(guò)改變CO2的壓力很好地調(diào)節(jié)MOFs 納米片的性能。這種簡(jiǎn)單、快速、有效和可調(diào)節(jié)的方法制備出的MOFs 納米片厚度超薄(約10nm)、橫向尺寸小(約100nm)且表面上具有大量的不飽和金屬活性位點(diǎn)。

1.2.4 二維氧化物犧牲法

二維氧化物犧牲法是將金屬氧化物納米片(M-ONS),如超薄鐵鈷氧化物納米片(FeCo-ONS,1.2nm)作為犧牲模板,通過(guò)受限的配位反應(yīng)獲得二維MOFs 納米片的一種方法[43]。在這種方法中,首先在水熱條件下的酸性配體溶液中實(shí)現(xiàn)M-ONS中金屬離子的可控浸出,并導(dǎo)致M-ONS表面金屬離子的富集。接著,鄰近金屬氧化物表面的金屬離子與有機(jī)配體進(jìn)行配位反應(yīng)誘導(dǎo)MOFs 晶體生長(zhǎng)為二維結(jié)構(gòu)。Zhuang 等[43]通過(guò)FeCo-ONS 與2,5-二羥基對(duì)苯二甲酸(H4dobdc)的轉(zhuǎn)化成功制備了厚度為2.6nm 的FeCo MOF-74 納米片(FeCo-MNS)。按照相同的策略,也可以制備厚度為1.5nm的Ni-BTC MOFs納米片和NiFe-BTC MOFs納米片。

與自上而下法相比,自下而上法最大的優(yōu)點(diǎn)在于可以保護(hù)二維MOFs 納米片的晶態(tài)結(jié)構(gòu)不被破壞,而且可以通過(guò)控制實(shí)驗(yàn)條件或添加輔助劑來(lái)調(diào)節(jié)二維MOFs沿垂直方向的生長(zhǎng)速率,在一定程度上獲得尺寸均勻、厚度可控的MOFs納米片。但是大多數(shù)作為封端劑的輔助劑(如表面活性劑)不易去除,會(huì)影響納米片產(chǎn)物的表面性質(zhì)[42]。

以上提及的2D-MOFs 的制備方法及其特點(diǎn)總結(jié)見(jiàn)表1。

表1 2D-MOFs制備方法比較

2 二維MOFs的應(yīng)用

二維材料(如石墨烯、碳納米片)因其獨(dú)特的平面結(jié)構(gòu)而有著許多優(yōu)良性能,其中二維MOFs材料具有大比表面積、高孔隙率、可協(xié)調(diào)的孔徑和豐富的氧化還原活性位點(diǎn)等特性,在電化學(xué)儲(chǔ)能[14-16]、催化[17-19]、傳感[20-21]、氣體分離[22-24]等領(lǐng)域都有著廣泛的應(yīng)用研究。

2.1 電化學(xué)儲(chǔ)能領(lǐng)域

現(xiàn)代社會(huì)對(duì)移動(dòng)電源快速增長(zhǎng)的需求促使人們對(duì)有效而可靠的能量存儲(chǔ)技術(shù)進(jìn)行了廣泛的探索。通常,有兩個(gè)最前端的電能存儲(chǔ)設(shè)備,即電池和超級(jí)電容器[25]。由于電極材料的性質(zhì)直接影響著可充電電池和超級(jí)電容器的性能,因此發(fā)展具有新穎結(jié)構(gòu)和表面性質(zhì)的電極材料對(duì)儲(chǔ)能設(shè)備的性能提升十分重要。二維層狀材料因其具有高電化學(xué)活性和大比表面,被認(rèn)為是有前途的電極[50],尤其是二維MOFs 材料,具有高表面積、豐富的氧化還原活性位點(diǎn)、優(yōu)異的電子/離子電導(dǎo)率和可調(diào)節(jié)的孔徑等特性,其衍生的碳材料也基本保持了二維MOFs的結(jié)構(gòu)和優(yōu)良性能[43],將其作為電極材料有極大的優(yōu)勢(shì),因此二維MOFs材料在電化學(xué)儲(chǔ)能領(lǐng)域被廣泛研究。

Li等[51]以一種新型的二維Cu-MOFs為前體,通過(guò)鍛燒-熱解制備了具有間隙的活性多孔碳(APC)納米片,具有超高的BET 比表面積(2491m2/g)。面密度為8mg/cm2時(shí),納米片在0.5A/g下具有260.5F/g的出色比電容。基于APC的超級(jí)電容器在350W/kg的比功率密度下可實(shí)現(xiàn)18.38W·h/kg 的比能量密度。經(jīng)5000次循環(huán)后,仍可保留原始電容的91.1%,具有優(yōu)異的長(zhǎng)期循環(huán)穩(wěn)定性和可逆性。良好的電容性能可歸因于APC 納米片保留了二維Cu-MOFs 前體的結(jié)構(gòu),有超高比表面和高孔隙率,且較小的厚度更有利于電子/離子傳輸。

Wang等[52]通過(guò)引入β-[Mo8O26]4-簇成功合成了具有二維分層結(jié)構(gòu)的動(dòng)力學(xué)穩(wěn)定的CuI-MOFs。由于MOFs 的二維結(jié)構(gòu),其作為電極材料具有良好的電導(dǎo)率。而且,由于摻入了多金屬氧酸鹽β-[Mo8O26]4-,增加了金屬活性位點(diǎn),因此具有對(duì)電子的快速接收和轉(zhuǎn)移能力及出色的可逆性。這些骨架活性材料用于超級(jí)電容器也均表現(xiàn)出高比電容(在1.0A/g下最大比電容為828F/g)和出色的能量傳遞效率(平均能量傳輸效率大于92%)。

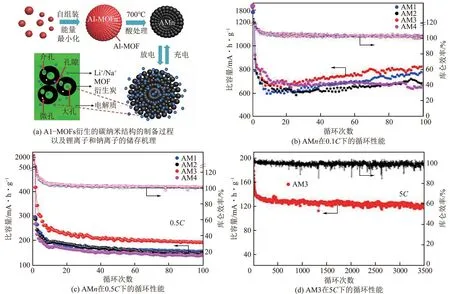

Jin 等[53]以自組裝Al-MOFs 為前體,通過(guò)溶劑熱法首次設(shè)計(jì)了具有二維可調(diào)節(jié)子單元的碳納米片(AMn)。該碳材料具有大比表面積和分層的多孔結(jié)構(gòu),這為L(zhǎng)i+/Na+的嵌入和脫出提供了足夠大的空間,可以避免電極材料的不可逆損壞,獲得了顯著的電化學(xué)性能。用作鋰離子電池,在0.1C下經(jīng)過(guò)100 次循環(huán)可實(shí)現(xiàn)825mA·h/g 的比容量;用作鈉離子電池,在0.5C下經(jīng)過(guò)100 次循環(huán)可達(dá)193mA·h/g的比容量;即使在5C的倍率下,該材料在3500次循環(huán)后仍可提供109.5mA·h/g的比容量(圖5)。以自組裝Al-MOFs 為前體制備碳納米片無(wú)需任何進(jìn)一步的活化或模板添加,整個(gè)過(guò)程是綠色、環(huán)境友好型的。

圖5 Al-MOFs衍生碳的制備過(guò)程及循環(huán)性能[53]

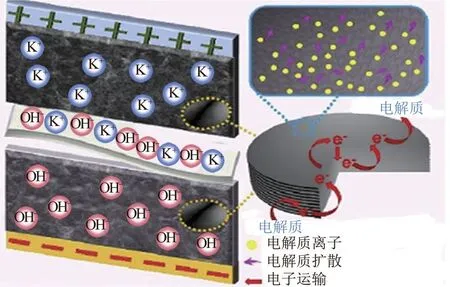

Jiang 等[54]通過(guò)二維Al-BDC 的簡(jiǎn)單碳化和堿洗工藝制備了硬幣狀多孔炭(CPC),用于超級(jí)電容器(圖6)。CPC具有1508m2/g的較大比表面,適當(dāng)?shù)目讖剑?.35nm)和高電導(dǎo)率。在1mV/s時(shí)具有323F/g 的高電容,15×104次循環(huán)后仍具有97.9%的電容保持率。此外,基于CPC 的對(duì)稱固體超級(jí)電容器在1.5V的電壓窗口,165W/kg的功率密度下顯示出36.5W·h/kg 的可觀能量密度,并且在堿性聚乙烯醇(PVA)凝膠電解質(zhì)中,20000 次循環(huán)后僅有11.5%的容量衰減。出色的電容和倍率性能可歸因于以二維Al-BDC 為前體的CPC 具有硬幣狀形態(tài),適當(dāng)孔徑的均勻介孔結(jié)構(gòu)和大表面積,可以有效地促進(jìn)離子和電子在電極中以及電極-電解質(zhì)界面處的運(yùn)輸和存儲(chǔ)。

圖6 基于CPC的對(duì)稱超級(jí)電容器的電子和離子傳輸機(jī)制[54]

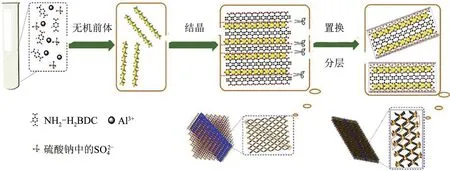

Yang等[55]通過(guò)無(wú)機(jī)陰離子調(diào)制,以二維非層狀NH2-MIL-53(Al)為前體合成了富含S、N、O的硬碳納米片(SNO-HCN),如圖7。SNO-HCN 具有擴(kuò)大的層間距、獨(dú)特的二維結(jié)構(gòu)、富含雜原子的活性位點(diǎn)和高表面積,所以當(dāng)SNO-HCN 用作鈉離子電池的負(fù)極時(shí),在50mA/g 和15000mA/g 下可分別提供522mA·h/g和185mA·h/g的高可逆容量。

圖7 塊狀NH2-MIL-53(Al)化學(xué)分層為NH2-MIL-53(Al)_S納米片的示意圖[55]

Zhao 等[56]合成了一種高產(chǎn)率、低成本的Zn(bim)(OAc)MOFs 納米片(厚度為5nm、產(chǎn)率為65%)及其衍生的N 摻雜的多孔超薄碳納米片(UT-CNS),用于能量存儲(chǔ)研究。UT-CNS 用于超級(jí)電容器電極,在10A/g 電流密度下的電容可達(dá)278F/g。用于鋰離子電池負(fù)極材料,在10A/g 時(shí)具有553mA·h/g 的高可逆容量,并在2A/g 下循環(huán)1000 次后仍具有100%的庫(kù)侖效率。UT-CNS 的優(yōu)異電化學(xué)性能,與其從前體MOFs納米片衍生而來(lái)的超薄形貌、大比表面積、高電導(dǎo)率和可調(diào)節(jié)的多孔結(jié)構(gòu)相關(guān)。

Feng 等[57]通過(guò)5-(吡啶-4-基)-1H-吡唑-3-羧酸(H2ppza)和NiCl2·6H2O 成功合成了二維層狀MOFs[Ni(Hppza)2]n,其結(jié)構(gòu)如圖8所示。用作KOH電解質(zhì)的超級(jí)電容器電極,其最大比電容可達(dá)到184F/g。在0.5mV/s 下,循環(huán)1000 個(gè)周期后仍可保持其初始電容的65%。正是緣于Ni-MOFs 的特殊二維層狀結(jié)構(gòu),才有如此優(yōu)異的電化學(xué)性質(zhì)。

圖8 二維MOFs[Ni(Hppza)2]n的結(jié)構(gòu)[57]

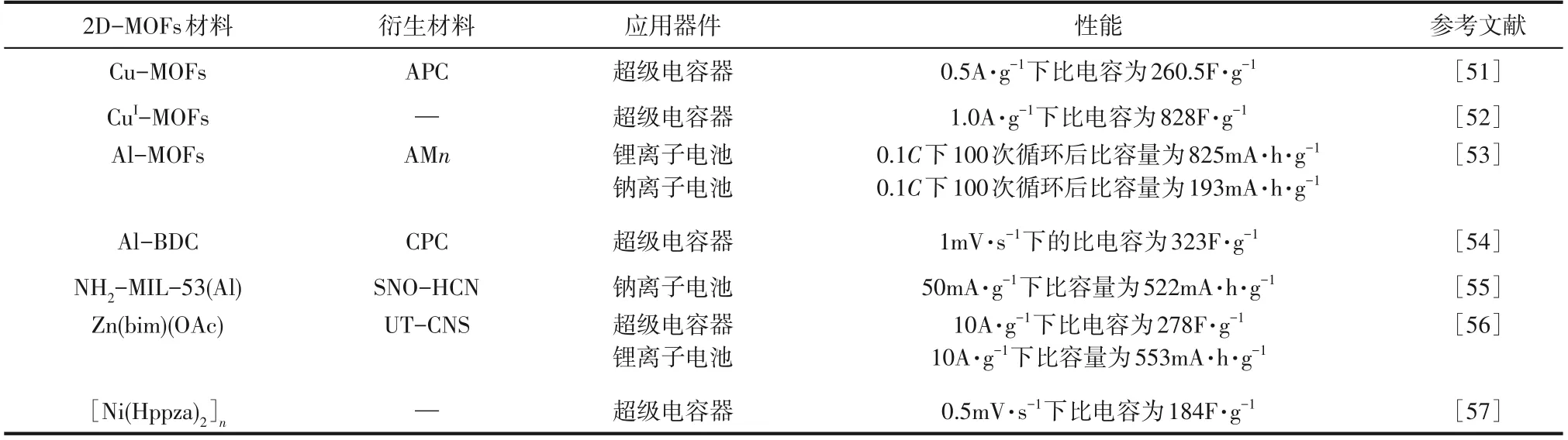

表2 中對(duì)以上應(yīng)用作了歸納。由表2 可見(jiàn),Cu、Al、Zn、Ni等金屬基的二維MOFs納米片及其衍生的多孔碳材料憑借厚度小、比表面積高以及所表現(xiàn)出的快速電子/離子傳輸性能和豐富的可接觸活性位點(diǎn),已在能量存儲(chǔ)領(lǐng)域展現(xiàn)出應(yīng)用研究?jī)r(jià)值,但仍面臨大多數(shù)配體價(jià)格較高、二維MOFs產(chǎn)率較低的現(xiàn)狀。

表2 2D-MOFs材料及其衍生物在電化學(xué)儲(chǔ)能器件中的應(yīng)用

2.2 催化領(lǐng)域

超薄二維MOFs材料由于其二維平面結(jié)構(gòu),使金屬氧化還原活性位點(diǎn)得以充分暴露,再加上其快速傳輸?shù)碾娮犹匦浴⒊叩谋缺砻婧涂烧{(diào)的孔道結(jié)構(gòu),打開(kāi)了其在催化領(lǐng)域的應(yīng)用之門(mén)。

2.2.1 電催化

高度暴露的可接觸活性位點(diǎn)使二維MOFs作為(助)催化劑用于析氫反應(yīng)(HER)、析氧反應(yīng)(OER)、氧還原反應(yīng)(ORR)等電催化反應(yīng)中,大大提高了反應(yīng)活性。

Rong等[58]以Cu2O立方體作為Cu2+源前體合成了二維含Cu 的金屬有機(jī)框架(Cu-BDC 納米片)。隨后,通過(guò)將其硫化制備了層狀CuS@C,用作高效的HER 電催化劑。實(shí)驗(yàn)結(jié)果表明,優(yōu)化的層狀CuS@C 具有較高的HER 催化活性,在10mA/cm2的電流密度下具有128mV 的低過(guò)電勢(shì)和44mV/dec 的Tafel 斜率。層狀CuS@C 增強(qiáng)的HER 電催化活性可歸因于二維Cu-BDC前體的結(jié)構(gòu)優(yōu)勢(shì),使衍生的電催化劑具有較大的比表面積和暴露的活性位點(diǎn)。此外,由于碳基體的保護(hù),所獲得的催化劑在酸性、堿性和中性介質(zhì)中顯示出高的電催化穩(wěn)定性,使其成為用于生產(chǎn)清潔氫能源電極的潛在候選者。

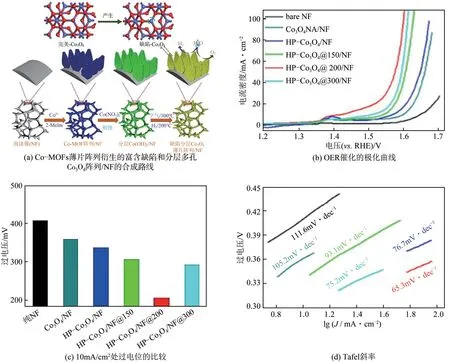

Li 等[59]在泡沫鎳上合成了一種由Co-MOFs 前體衍生的分層且富含缺陷的Co3O4薄片陣列架構(gòu)(圖9)。分層的多孔結(jié)構(gòu)極大地增加了電子在整個(gè)電極上的活性位和快速傳輸,從而大大提高了其電導(dǎo)率。復(fù)合材料表現(xiàn)出了卓越的催化活性、良好的動(dòng)力學(xué)以及對(duì)電催化的持久性。特別是對(duì)于OER工藝而言,從最佳氫化條件獲得的獨(dú)特結(jié)構(gòu)使其對(duì)堿性介質(zhì)中的氧氣釋放具有出色的催化性能(在10mA/cm2下205mV 的超低過(guò)電勢(shì)、65.3mV/dec 的小Tafel斜率以及高穩(wěn)定性),這為設(shè)計(jì)定制具有優(yōu)異電催化活性的電催化劑納米結(jié)構(gòu)提供了新途徑。

圖9 Co3O4陣列/NF的合成路線及催化性能[59]

Tian等[60]在溶劑熱條件下制備了二維Co-MOFs[Co5(μ3-OH)2(bcpt)4(bib)2]。摻入石墨烯(Gr)獲得了復(fù)合材料Gr質(zhì)量分?jǐn)?shù)為4%的Gr@Co-MOFs,對(duì)HER 表現(xiàn)出出色的電催化活性。在10mA/cm2處的過(guò)電勢(shì)為125mV,Tafel 斜率較小,為91mV/dec。這可能歸因于Co-MOFs與石墨烯的協(xié)同作用。Co-MOFs 的二維結(jié)構(gòu)和高孔隙率可提供大的接觸面積和豐富的活性位點(diǎn),石墨烯的摻入增強(qiáng)了其導(dǎo)電性。實(shí)驗(yàn)結(jié)果不僅證實(shí)了Co-MOFs 和石墨烯的復(fù)合可以改善HER 的催化性能,也為高性能水分解功能材料的設(shè)計(jì)提供了新的思路。

Liu 等[61]以鎳鈷鹽為原料,通過(guò)一步溶劑熱法制備了雙金屬二維MOFs,并將其直接用于OER。通過(guò)電化學(xué)測(cè)試研究了不同Ni/Co 摩爾比的NiCo-MOFs 的電催化性能,結(jié)果表明Ni/Co 摩爾比為5%(5%NiCo-MOFs)的2D 結(jié)構(gòu)具有優(yōu)異的電催化性能,電流密度為10mA/cm2時(shí)的過(guò)電勢(shì)為310mV。其優(yōu)異的催化活性主要?dú)w功于2D 雙金屬多孔膜中活性中心多、電子轉(zhuǎn)移快以及鎳和鈷的牢固結(jié)構(gòu)和協(xié)同效應(yīng)。

Zhu等[62]制備了由MoS2和二維Co-MOFs組裝而成的MoS2/Co-MOFs 納米復(fù)合材料。優(yōu)化的納米復(fù)合材料具有增強(qiáng)的HER 活性,包括較低的過(guò)電勢(shì)(262mV)和較小的Tafel 斜率(51mV/dec),這歸因于二維Co-MOFs 帶來(lái)的電化學(xué)活性表面積的增加、納米界面的增加以及與MoS2之間的協(xié)同效應(yīng)。

Hai 等[63]制備了平均厚度約為10nm 的NiFe 雙金屬二維超薄MOFs 納米片(NiFe-UMNs),在堿性條件下顯示出對(duì)OER 優(yōu)異的催化活性。所制備的NiFe-UMN 可以在260mV 的低過(guò)電勢(shì)下提供10mA/cm2的電流密度。此外,對(duì)于OER,NiFe-UMN 的Tafel 斜率最低為30mV/dec。高催化活性主要是由于納米厚度的二維結(jié)構(gòu)可以產(chǎn)生更多暴露的表面配位不飽和金屬活性位點(diǎn),以及NiFe-UMNs的Ni和Fe之間的協(xié)同作用。

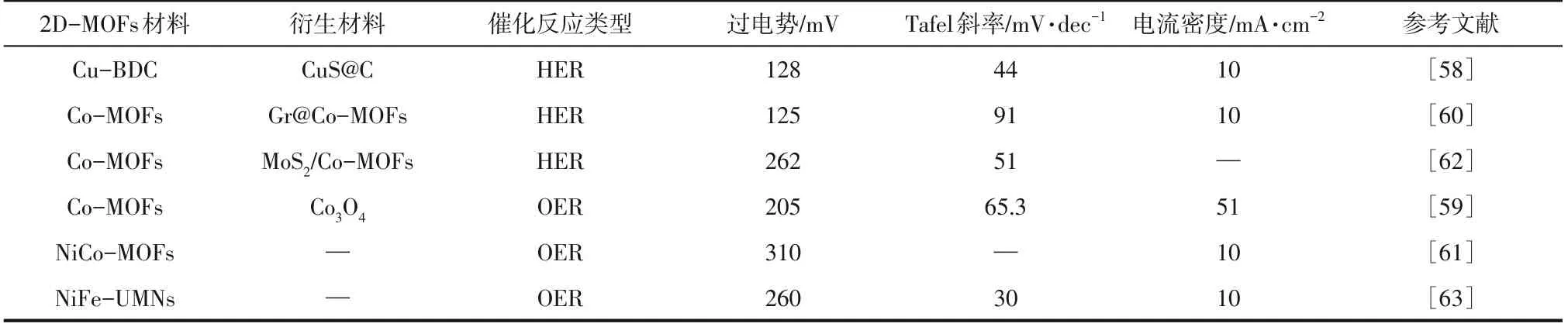

表3 總結(jié)了二維MOFs 材料及其衍生物在電催化領(lǐng)域中的應(yīng)用。大部分用于該領(lǐng)域的二維MOFs都以Co 為金屬中心,主要?dú)w因于過(guò)渡金屬Co 對(duì)HER、OER、ORR 等電催化反應(yīng)具有相對(duì)較高的催化活性。

表3 2D-MOFs材料及其衍生物在電催化中的應(yīng)用

2.2.2 光催化

二維MOFs的大比表面、快速電荷傳輸?shù)葍?yōu)勢(shì)可以提高光催化效率,因此也被越來(lái)越多地用作了光催化劑。

Zhu等[64]通過(guò)剝離成功獲得了導(dǎo)電的2D-MOFs Ni3(HITP)2納米片,作為在可見(jiàn)光照射下混合光催化系統(tǒng)中CO2還原的有效助催化劑。利用其電荷傳輸?shù)母唠妼?dǎo)率和氧化還原反應(yīng)的高活性位點(diǎn),脫氧性CO2還原的優(yōu)良選擇性達(dá)到97%,CO 收率高達(dá)3.45×104μmol/(g·h),并具有出色的穩(wěn)定性。

二維MOFs還可以與其他二維材料組成異質(zhì)結(jié)構(gòu)作為光催化劑。Liang 等[65]通過(guò)機(jī)械研磨g-C3N4和超薄MOFs 納米片(UMOFsNs),制備了具有高光催化效率的g-C3N4/UMOFsNs 2D-2D 異質(zhì)結(jié)構(gòu)光催化劑。該材料在太陽(yáng)輻射下,水的催化制氫性能增強(qiáng)。g-C3N4納米片與UMOFsNs 緊密接觸,存在一定的相互作用,顯示出在二維層上疊加的效果。由于UMOFsNs具有規(guī)則的2D平面結(jié)構(gòu),可以大大提高接觸面積和表面活性位點(diǎn),縮短了電荷轉(zhuǎn)移距離。再加上UMOFsNs中高度分散的Ni—O、Co—O和π-π 鍵也可以快速轉(zhuǎn)移電子,因此大大增強(qiáng)了光催化活性。2D-2D 異質(zhì)結(jié)構(gòu)提供的最大光催化制氫活性為1909.02mmol/(g·h),比單純的g-C3N4納米片[628.76mmol/(g·h)]高3倍。Mu 等[66]首次將通過(guò)庫(kù)侖作用組裝的MOFs/rGO 異質(zhì)結(jié)構(gòu)的復(fù)合薄膜用作光催化還原CO2的助催化劑。異質(zhì)結(jié)構(gòu)中產(chǎn)生的靜電荷轉(zhuǎn)移和強(qiáng)相互作用可有效調(diào)節(jié)導(dǎo)電二維MOFs(Ni3HITP2)中金屬中心的電子結(jié)構(gòu)。具有最佳MOFs/rGO 比例的催化劑顯示出高的CO 釋放速率[3.8×104mol·g/(h·film)]和良好的選擇性(91.74%)。

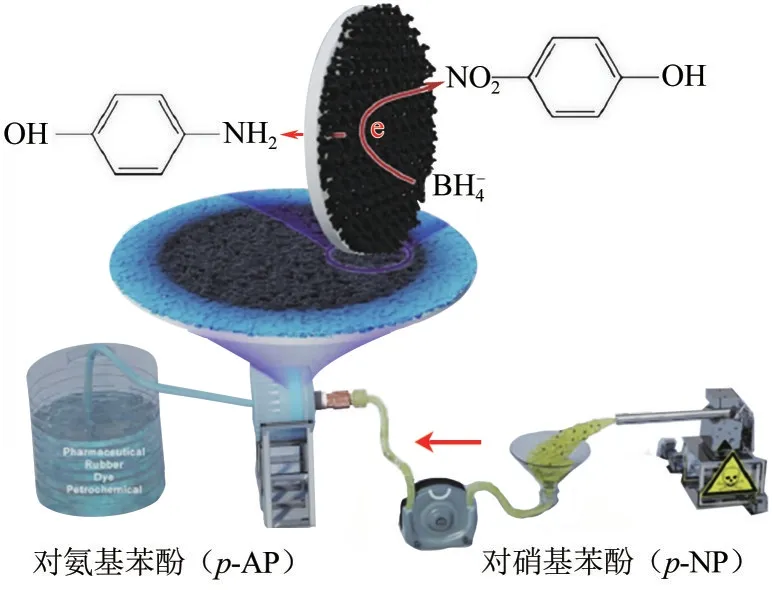

此外,二維MOFs及其衍生物還被用于其他催化反應(yīng)。Bai 等[67]開(kāi)發(fā)出了一種新型的基于銅的催化膜反應(yīng)器(CMR),由二維MOFs 衍生的納米多孔Cu/Cu2O網(wǎng)絡(luò)作為催化劑層與多孔尼龍薄膜復(fù)合而成,用于在連續(xù)流通系統(tǒng)中將有機(jī)污染物對(duì)硝基苯酚(p-NP)還原為對(duì)氨基苯酚(p-AP)(圖10)。Cu 對(duì)有機(jī)還原反應(yīng)具有很高的催化活性,而二維Cu-MOFs 具有高金屬密度,其表面的氧化還原活性位點(diǎn)豐富且孔隙率高,因此其衍生的納米多孔Cu/Cu2O 網(wǎng)絡(luò)顯示出較高的傳質(zhì)能力和出色的催化性能。Guo等[68]合成了剛性的有機(jī)連接基3,3′-二磺酰基-4,4′-二羧酸聯(lián)苯(H4BPDSDC),該有機(jī)配體H4BPDSDC 具有開(kāi)放的Cu(Ⅱ)金屬位點(diǎn),用于與Cu(Ⅱ)離子組裝二維MOFs。由于在該2D MOFs 中存在大量開(kāi)放的Cu(Ⅱ)金屬位點(diǎn),因此可以將其用作非均相路易斯酸催化劑,用于環(huán)氧化物和CO2轉(zhuǎn)化為環(huán)狀碳酸酯的無(wú)溶劑環(huán)加成反應(yīng)。所得樣品可以很容易地分離并至少重復(fù)使用4次,幾乎沒(méi)有任何明顯的活性降低。

圖10 流動(dòng)的CMR用于通過(guò)納米多孔Cu/CuO2網(wǎng)絡(luò)/尼龍復(fù)合膜將p-NP連續(xù)催化轉(zhuǎn)化為p-AP[67]

總而言之,二維MOFs材料所具備的高比表面積及充分暴露(開(kāi)放)的氧化還原活性位點(diǎn)可以提高其催化活性,使其直接或間接(作為前體)用于催化領(lǐng)域,并有巨大的發(fā)展?jié)摿Α?/p>

2.3 傳感領(lǐng)域

具有高比表面積、有序孔隙率和豐富的氧化還原活性位點(diǎn)的超薄2D-MOFs 材料顯示出優(yōu)異的吸附/解吸特性或與氣體、離子和有機(jī)物質(zhì)的緊密接觸特性。吸收不同濃度的分析物后,與電阻、電容、電流等有關(guān)的感測(cè)相關(guān)變化可以先轉(zhuǎn)換為電信號(hào),然后通過(guò)分析儀器進(jìn)行檢測(cè)。迄今為止,超薄二維MOFs 納米片因具有高電導(dǎo)率和電荷遷移率,已促進(jìn)了電化學(xué)傳感器設(shè)備的發(fā)展。

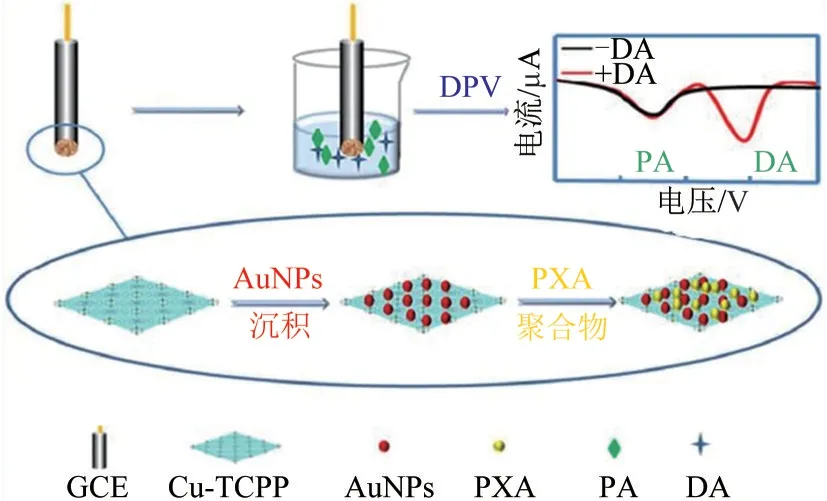

Qiu等[69]開(kāi)發(fā)了一種基于新型銅基金屬有機(jī)骨架(Cu-MOFs)的靈敏且高效的電化學(xué)計(jì)量傳感器,用于多巴胺(DA)的檢測(cè)。首先制備了二維Cu-TCPP MOFs納米片,并通過(guò)簡(jiǎn)單的電化學(xué)方法在電極上進(jìn)一步制備了具有優(yōu)異電催化性能的Cu-TCPP/Au/PXA 納米復(fù)合材料,用于電極的電化學(xué)檢測(cè)(圖11)。Cu-TCPP納米片具有二維平面結(jié)構(gòu),其大的表面積可以為Au和聚黃脲酸(PXA)提供附著位點(diǎn)。所開(kāi)發(fā)的電極表現(xiàn)出優(yōu)異的抗干擾能力、長(zhǎng)期穩(wěn)定性和良好的再現(xiàn)性。而且還具有寬的線性范圍和較低的檢測(cè)限,可同時(shí)檢測(cè)DA 和乙酰氨基酚(PA)。因此,MOFs納米復(fù)合材料是用于非酶電化學(xué)傳感器的一種有前途的材料,在電化學(xué)傳感領(lǐng)域用于其他目標(biāo)物檢測(cè)也具有廣闊的應(yīng)用前景。

圖11 用于DA檢測(cè)的比例式電化學(xué)傳感器的制備過(guò)程示意圖[69]

Liu等[70]在室溫下通過(guò)成核和晶體生長(zhǎng)快速制備了薄的2D Co-MOFs 用作非酶H2O2傳感器。該傳感器表現(xiàn)出出色的H2O2氧化和檢測(cè)性能,包括線性范圍寬(0.5~832.5μmol/L)、檢測(cè)極限低至0.69μmol/L、響應(yīng)速度快等。通過(guò)利用其優(yōu)異的電導(dǎo)率,Co-MOFs在H2O2上顯示出低氧化電位,并在0.25V電壓下具有良好的檢測(cè)性能。由于2D Co-MOFs 獨(dú)特的二維結(jié)構(gòu),與大多數(shù)碳材料和已報(bào)道的MOFs 材料相比,2D Co-MOFs 表現(xiàn)出更高的電化學(xué)靈敏度,并具有很高的穩(wěn)定性、電導(dǎo)率和選擇性。

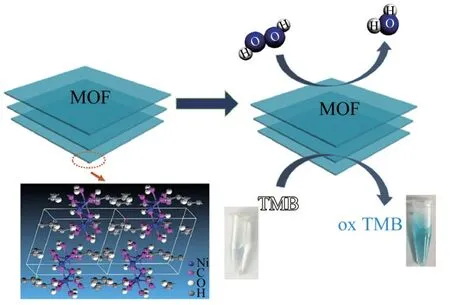

Chen 等[71]使用一步溶劑熱法合成了二維Ni-MOFs 納米片(圖12)。首次發(fā)現(xiàn)Ni-MOFs 納米片可以用作具有催化活性的過(guò)氧化物酶模擬物,并且可以在過(guò)氧化氫(H2O2)存在下催化底物3,3,5,5-四甲基聯(lián)苯胺(TMB)的氧化。此外,應(yīng)用Ni-MOFs 納米片建立的H2O2比色傳感器具有0.04~160μmol/L的寬線性范圍和8nmol/L的低檢測(cè)限,并證明了該傳感器在人血清和消毒劑中H2O2檢測(cè)中的應(yīng)用。

圖12 基于2D MOFs納米片的過(guò)氧化物酶樣活性的H2O2比色檢測(cè)示意圖[71]

Li等[72]采用自下而上策略成功地在納米多孔金表面制備了新型的垂直二維NiCo 雙金屬有機(jī)骨架(NiCo-MOFs)平行四邊形納米片陣列。納米孔對(duì)于指導(dǎo)2D-MOFs 納米片的垂直生長(zhǎng)以及防止其重新堆疊至關(guān)重要。納米片的這種垂直分配特征暴露了更多可接觸的活性位點(diǎn),并促進(jìn)了電化學(xué)反應(yīng)的快速物質(zhì)和電荷傳輸。二維NiCo-MOFs 納米片陣列電極在1μmol/L~8mmol/L的寬線性范圍內(nèi)顯示出高性能的葡萄糖檢測(cè)、0.6844mA/(mmol·L-1·cm2)的高靈敏度、不到1s的快速響應(yīng)時(shí)間以及0.29μmol/L的低檢測(cè)限。

2.4 氣體分離領(lǐng)域

在過(guò)去的十幾年中,MOFs 作為新的納米多孔材料已逐步成為傳統(tǒng)納米多孔材料(如沸石)的一種有力的替代品。二維MOFs納米片因具有結(jié)構(gòu)多樣性和最小的傳質(zhì)屏障,可以作為分子篩膜的理想構(gòu)件,使其在氣體分離領(lǐng)域有了進(jìn)一步的應(yīng)用。

Peng等[13]使用改良的軟物理自上而下策略將片狀MOFs 分解成了高縱橫比的納米片(圖13),從而成功制備了10nm 以下的超薄膜。其表現(xiàn)出顯著的H2/CO2分離性能,分離系數(shù)高達(dá)166。由于明確的尺寸排阻效應(yīng),H2的磁導(dǎo)率最高可達(dá)到8×10-7mol/(m2·s·Pa)。這種基于納米片的膜作為下一代超滲透氣體分離膜具有巨大的前景。

圖13 多孔Zn2(Bim)3納米片進(jìn)行氣體分離的示意圖和分離性能[13]

Ma 等[73]通過(guò)Ni(NO3)2與兩親性配體(bbdc)的溶劑熱反應(yīng),獲得了基于2D MOFs 的分子篩(MAMS-1)。MAMS-1 的篩目范圍介于2.9~5.0?(1?=10-10nm),幾乎涵蓋了所有商業(yè)上重要的氣體分離尺寸范圍。使用MAMS-1 可以很容易地實(shí)現(xiàn)通常很難實(shí)現(xiàn)的氣體分離,如N2/O2和N2/CH4。當(dāng)溫度被精確控制時(shí),可以精確地獲得范圍內(nèi)的任何網(wǎng)格尺寸,也就是說(shuō),任何大小不同的氣體都可以通過(guò)MAMS-1進(jìn)行分離。MAMS-1對(duì)氣體的良好分離性能歸因于2D MOFs 的超薄層狀結(jié)構(gòu)及高孔隙率。

含有二維填料的超薄混合基質(zhì)膜(MMM)由于其在氣體分離中的良好性能也受到人們的關(guān)注。Cheng 等[74]通過(guò)旋涂法制備了基于PIM-1 聚合物的包含2D MOFs納米片的MMM,具有優(yōu)異的CO2/CH4分離性能。二維分層MOFs 填料1,4-苯二羧酸銅納米片(CuBDC-ns)的層狀結(jié)構(gòu)擴(kuò)大了填料與聚合物基體之間的接觸面積,導(dǎo)致形成致密的MMM。在旋涂過(guò)程中產(chǎn)生的離心力有助于使CuBDC-ns水平對(duì)齊,從而增加了跨膜的抗氣體擴(kuò)散性。優(yōu)化膜厚度和填充量可得到660nm 厚的超薄MMM,包含質(zhì)量分?jǐn)?shù)為10%的CuBDC-ns,其CO2/CH4選擇性為15.6,CO2滲透率高達(dá)407GPU[1GPU=7.501×10-10cm3/(cm2·Pa·S)],超過(guò)其他基于PIM-1 的膜。此外,長(zhǎng)期穩(wěn)定性測(cè)試表明,制備的超薄MMM可以在100h 內(nèi)保持穩(wěn)定,在天然氣凈化和沼氣提純中具有潛在的應(yīng)用前景。

目前來(lái)看,由于2D MOFs 的多孔性、大比表面積和獨(dú)特的層狀結(jié)構(gòu),基于2D MOFs 的分子篩膜越來(lái)越受到研究人員的關(guān)注,在氣體分離領(lǐng)域的商業(yè)化應(yīng)用指日可待。

除氣體分離外,MMM 也漸漸被研究用于其他分離領(lǐng)域。Shu等[75]設(shè)計(jì)并合成了一種新的2D MOFs材料,命名為BUT-203,這種分層納米片在乙醇中具有高分散性,并且與聚陽(yáng)離子聚合物聚乙烯亞胺(PEI)具有良好的相容性。由于2D MOFs結(jié)構(gòu)中的高孔隙度可以提高滲透率,因此通過(guò)簡(jiǎn)單的共混-旋涂法在大孔水解聚丙烯腈(HPAN)襯底上制備的BUT-203/PEI-HPAN(73)顯示出高達(dá)870L/(m2·h·MPa)的高透水性和陰離子染料分子的高截留率(超過(guò)97.9%)。此外,該膜表現(xiàn)出長(zhǎng)期穩(wěn)定性、高染料脫鹽能力和優(yōu)異的防污性能。研究表明合理設(shè)計(jì)的2D 多孔膜作為填充材料具有很大的潛力,并證明了該膜在納濾中的應(yīng)用價(jià)值。

2.5 其他領(lǐng)域

近年來(lái),利用低成本、穩(wěn)定有效的技術(shù)從含水資源中回收有毒重金屬離子勢(shì)在必行,對(duì)環(huán)境和社會(huì)意義重大。而具有高比表面積、高孔隙率以及豐富活性位點(diǎn)的二維MOFs材料在重金屬吸附固定方面也具有明顯優(yōu)勢(shì)。

Xu 等[76]評(píng)估了水穩(wěn)定性2D 鋅基金屬有機(jī)骨架納米片Zn(Bim)(OAc)捕獲水生系統(tǒng)中重金屬的能力。制備的Zn(Bim)(OAc)納米片具有平均厚度為7.05nm 的超薄結(jié)構(gòu),由于超薄的厚度和高度暴露的活性位,其對(duì)重金屬有很強(qiáng)的吸附性;對(duì)Pb(Ⅱ)的最大吸附容量為253.8mg/g,對(duì)Cu(Ⅱ)的最大吸附容量為335.57mg/g,比其相應(yīng)的本體型MOFs 優(yōu)越得多。同時(shí),飽和過(guò)程很快,對(duì)于Cu(Ⅱ)在30min 之內(nèi),對(duì)于Pb(Ⅱ)在90min 之內(nèi)達(dá)到飽和。由于Zn(Bim)(OAc)納米片中的亞氨基和羥基對(duì)Pb(Ⅱ)和Cu(Ⅱ)的強(qiáng)親和力,對(duì)Pb(Ⅱ)和Cu(Ⅱ)的混合系統(tǒng)也具有比其他重金屬離子更明顯的選擇性。

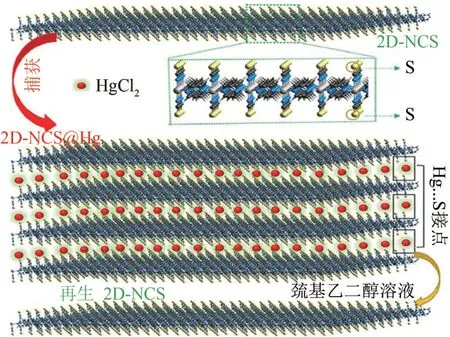

Wang 等[77]證明了單層富硫二維MOFs 納米片(2D-NCS)具有超高硫含量(19.1%),巨大的硫氰酸酯基團(tuán)和排列在納米片雙表面上的螯合位點(diǎn)(圖14),是從水溶液中捕獲氯化汞的理想吸附材料,具有相當(dāng)大的容量、效率和回收能力;其最大吸附能力為1698mg/g,并伴有高親和力(Kd值為2.26×106mL/g)和極快的動(dòng)力學(xué)(在15min 內(nèi)將汞質(zhì)量分?jǐn)?shù)從10-5降至10-9)。更重要的是,2D-NCS可充當(dāng)構(gòu)建立體三維多孔建筑2D-NCS@Hg 的多功能構(gòu)建基塊,從而實(shí)現(xiàn)“變廢為寶”的艱巨目標(biāo)。

圖14 使用2D-NCS捕獲氯化汞,隨后形成3D多孔結(jié)構(gòu)(2D-NCS@Hg)以及2D-NCS的示意圖[77]

此外,二維MOFs 納米片也可用于高效固定U(Ⅵ)等放射性核素。Duan 等[78]采用2-甲基咪唑和Cu(Ⅱ)成功制備了一種新型的二維MOFs 納米薄片(MNS)。可以通過(guò)調(diào)節(jié)MeOH/H2O的比例來(lái)調(diào)整結(jié)構(gòu)形態(tài)。合成的MNS 具有獨(dú)立性,并具有小于25nm的微觀尺寸和納米級(jí)厚度。U(Ⅵ)固定化機(jī)制是通過(guò)U(Ⅵ)和C—N(H)/—OH基團(tuán)之間的絡(luò)合而實(shí)現(xiàn)的。基于2D-MOFs 的高比表面積和豐富活性位點(diǎn),得到的MNS 均表現(xiàn)出優(yōu)異的吸附性能,其吸附容量最大可達(dá)到591.79mg/g。

3 結(jié)論與展望

本文簡(jiǎn)要總結(jié)了二維MOFs 材料的制備策略,包括“自上而下”(物理剝離和化學(xué)剝離等)和“自下而上”(溶劑熱法、界面合成法、輔助合成法、二維氧化物犧牲法等)的合成方法。自上而下法操作簡(jiǎn)單,有廣泛的適用性,但可重復(fù)性差,剝離過(guò)程還可能對(duì)二維材料的結(jié)構(gòu)造成破壞,且難以精確控制MOFs的厚度和尺寸;自下而上法可以通過(guò)控制實(shí)驗(yàn)條件在一定程度上實(shí)現(xiàn)對(duì)材料的可控制備,但操作相對(duì)繁瑣,制備成本較高,產(chǎn)率較低。由于二維MOFs材料獨(dú)特的孔道結(jié)構(gòu)、良好的電子特性、大的比表面積和豐富的可接觸活性位點(diǎn),二維MOFs及其衍生碳材料在各個(gè)研究領(lǐng)域已取得了一席之地。憑借其快速的電子/離子傳輸和大的比表面積,應(yīng)用于儲(chǔ)能領(lǐng)域具有出色的電化學(xué)性能;二維MOFs上高度暴露的活性位點(diǎn)以及其比表面積大等優(yōu)勢(shì),使其在催化領(lǐng)域表現(xiàn)出優(yōu)異的催化活性;較小的厚度和長(zhǎng)期結(jié)構(gòu)穩(wěn)定性,使其在傳感領(lǐng)域也具有明顯優(yōu)勢(shì);超薄厚度和高孔隙率使其被越來(lái)越多的研究作為分子篩進(jìn)行氣體分離。此外,二維MOFs材料對(duì)重金屬和放射性元素的固定作用也有提及。

然而,二維MOFs材料的研究當(dāng)前仍面臨著很多問(wèn)題,例如,制備的純二維MOFs易于團(tuán)聚;難以實(shí)現(xiàn)對(duì)材料厚度尺寸的精確控制;由于剝離過(guò)程的破壞以及合成界面的限制,導(dǎo)致MOFs的產(chǎn)率較低;目前一些配體價(jià)格昂貴,增加了二維MOFs的制備成本等。由此可見(jiàn),二維MOFs材料的研究還處于初級(jí)階段,如何更深刻地理解MOFs結(jié)構(gòu)與性能的相關(guān)性,MOFs 在催化過(guò)程中結(jié)構(gòu)的變化和機(jī)理等都尚待探究。因此,尋找限制其第三個(gè)維度生長(zhǎng)的晶體生長(zhǎng)控制劑來(lái)控制二維MOFs的厚度;探索更優(yōu)化的制備方案,改良制備條件,提高產(chǎn)率;尋找更經(jīng)濟(jì)的金屬源和配體,簡(jiǎn)化制備工藝,降低成本;深入探究MOFs 結(jié)構(gòu)與性能的相關(guān)性以及MOFs 在催化過(guò)程中結(jié)構(gòu)的變化和機(jī)理等仍然是研究人員努力的方向。雖然二維MOFs較小的厚度可以縮短電子/離子傳輸距離,相對(duì)常規(guī)MOFs來(lái)說(shuō)有較好的電導(dǎo)率,但目前二維MOFs及其衍生碳材料的電導(dǎo)率與石墨烯相比差距還很大,所以如何提高二維MOFs的導(dǎo)電性仍是未來(lái)在電化學(xué)儲(chǔ)能領(lǐng)域中的重要研究課題。對(duì)二維MOFs進(jìn)行摻雜或與其他材料復(fù)合,最大程度地發(fā)揮二維MOFs的結(jié)構(gòu)優(yōu)勢(shì)來(lái)提高其在各個(gè)領(lǐng)域的應(yīng)用性能,也是其未來(lái)的發(fā)展方向之一。除此之外,目前所制備的二維MOFs基本都是單金屬,雙金屬以及多金屬二維MOFs領(lǐng)域還有待探索。而且,二維MOFs材料還具有一定的柔韌性,在構(gòu)建柔性器件方面具有無(wú)限可能。所以,在深入研究二維MOFs材料在現(xiàn)有領(lǐng)域應(yīng)用的同時(shí),也要不斷拓展開(kāi)發(fā)其在更多其他領(lǐng)域應(yīng)用的可能性。總而言之,對(duì)二維MOFs材料的研究任重而道遠(yuǎn)。