沿空留巷深孔預裂卸壓與巷內加強支護協同護巷技術研究

趙 偉

(河南龍宇能源股份有限公司陳四樓煤礦,河南 永城 476600)

近年來,隨著我國工作面走向長度的增加,工作面后部采空區跨度也隨之增大,工作面圍巖應力集中系數較大,易造成沿空巷道圍巖變形量大、維護周期長、破壞范圍廣等問題[1]。針對工作面覆巖垮落及礦壓分布規律,何滿潮[2]提出無掘巷卸壓效應和頂板切縫效應,得出無超前掘巷和有頂板切縫是導致切頂成巷開采礦壓分布發生變化的主要原因;王家臣[3]建立了深井超長工作面基本頂分區破斷力學模型,認為基本頂分區破斷現象導致破斷巖塊在空間上呈非均勻分布,表現為工作面中部塊度小、兩端塊度大的特征。付玉平[4]對不同采高、不同長度、不同支護強度下超長工作面垮落帶高度進行數值模擬研究,得到隨著采高和工作面長度的增大,垮落帶高度成指數增大。王志強[5,6]針對超長推進距離工作面雙巷布置巷道支護難度大等問題提出沿空掘巷順采方法。楊增越[7]通過數值模擬與實測方法分析超長工作面在復雜環境下頂板運動規律和圍巖應力分布規律。王生彪等[8]研究了超長工作面礦山壓力顯現規律,通過分析支架阻力得到了隨著工作面長度增加,工作面來壓步距變小,周期來壓越強,需要對頂板進行控制。王慶雄[9]分析了450m超長綜采工作面礦壓顯現規律,得到了工作面存在大小周期來壓現象。針對沿空留巷動壓顯著、支護困難等情況,康紅普[10]等針對千米深井圍巖控制技術難題提出了巷道圍巖支護-改性-卸壓“三位一體”協同控制技術;陳上元[11]對沿空留巷控制技術進行研究,構建“恒阻主動讓壓控制頂板、柔性可縮讓位抗側壓、高阻臨時支護抗動壓,加大支護長度護煤幫”的深井沿空切頂巷道圍巖協同控制體系;陳宇龍[12]針對大傾角中厚煤層沿空留巷支護問題,針對性的提出巷旁支護、巷內支護措施;汪文勇[13]等針對超千米埋深沿空留巷支護問題,深入分析錨桿預緊力以及峰值拉力特征,確定了合理預緊力區間為50~70kN。

本文以河南永城陳四樓煤礦2803工作面下巷為背景,該工作面走向長度達1300余米,礦壓顯現十分劇烈,巖層控制也較為困難,且沿工作面方向頂板難以同步,工作面頂板會出現分區破斷或者某個區域首先破斷然后向兩側遷移,基于此提出了沿空留巷深孔預裂卸壓與巷內加強支護協同控制的技術,通過深孔預裂卸壓降低巷道頂部的應力,改變巷道周圍的應力分布,結合巷內加強支護技術,增強巷道圍巖的整體性和穩定性,達到巷道控制的目的,通過現場礦壓監測,得到了回采巷道變形量,驗證了該技術的可行性。

1 工程概況

1.1 工作面概況

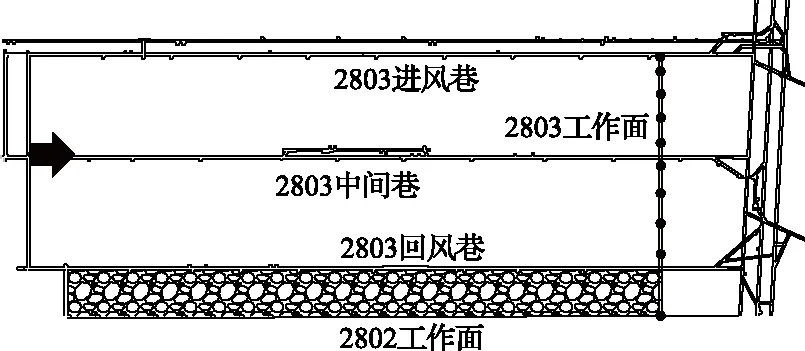

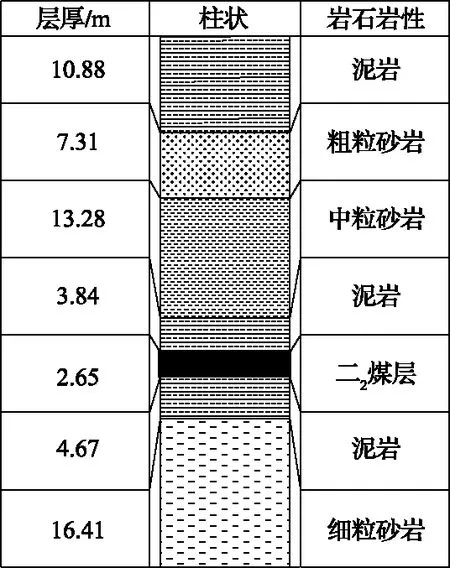

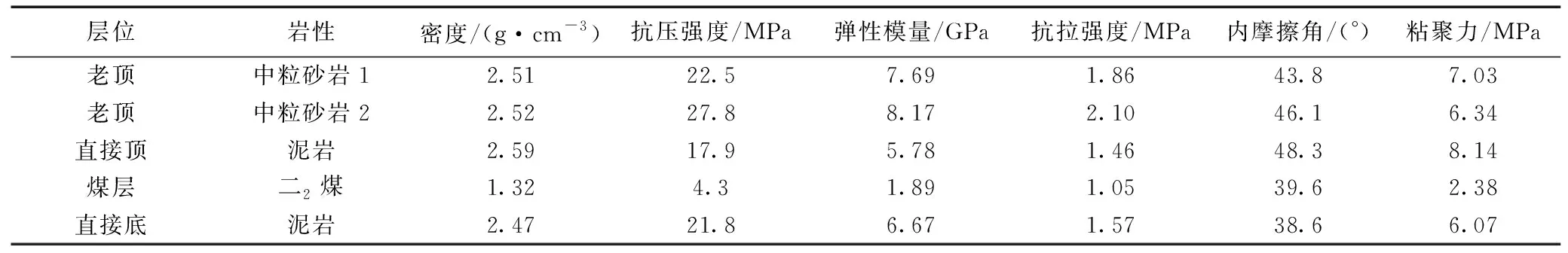

陳四樓煤礦2803工作面位于8采區,所采煤層為二2煤層,對應地面標高為+34.92m,工作面標高為-585~-708m。工作面走向長1306~1315m,傾向斜長173~367m,總面積46.9萬m2。該工作面走向長度較長,為實現工作面安全高效回采,采用三巷布置(運輸巷、回風巷、中間巷)方式回收煤炭資源,其中,2803工作面回風巷為上一工作面留巷所得,工作面布置如圖1所示,工作面柱狀圖如圖2所示,經現場取樣測試工作面圍巖力學參數見表1。

圖1 2803工作面布置

圖2 2803工作面柱狀圖

表1 圍巖物理力學特性參數

1.2 巷道支護方式

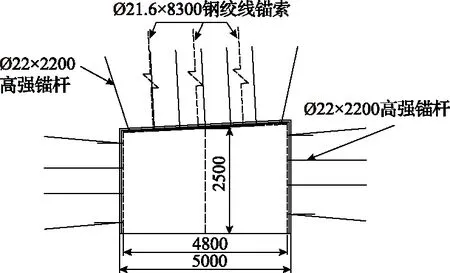

2803進風巷巷道斷面為梯形斷面,凈寬×凈高=4800mm×2500mm,采用“錨網帶”支護方式。頂板支護采用“?22mm×2200mm錨桿+金屬網+M鋼帶”,錨桿間排距為750mm×800mm;頂板錨索采用?21.6mm×8300mm,間排距為1300mm×1600mm。巷幫支護采用“?22mm×2200mm高強錨桿+金屬網+M鋼帶”;錨桿排距800mm,如圖3所示。

圖3 進風巷支護方式(mm)

2 沿空留巷變形原因分析

2.1 鉆孔窺視

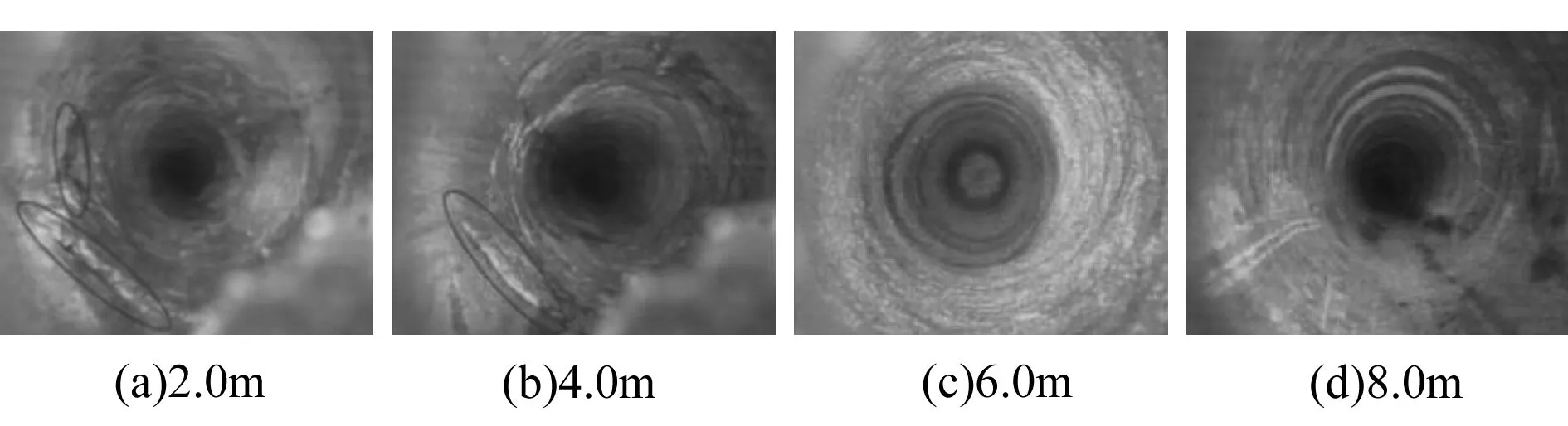

本次窺視地點選擇在2803下巷距終采線約50m處,未受采動影響區域。測試儀器采用YTJ20型鉆孔窺視儀。鉆孔窺視儀拍攝到不同位置的鉆孔情況如圖4所示。由圖4可看出,在鉆孔0~4m處有裂隙產生,4~8m處鉆孔成形較好,無明顯破壞;鉆孔2m處有兩條裂隙,且平整度較差,鉆孔4m處有一處裂隙;結合鉆孔柱狀圖可知,0~4m范圍內頂板巖層為泥巖,受鉆孔影響而受到破壞產生裂隙,而4~8m范圍內為中粒砂巖,強度較大,受鉆孔影響較小。

圖4 鉆孔窺視結果(沿頂板45°觀測)

2.2 試驗結果分析

通過實驗室實驗測試圍巖力學特性與沿空留巷巷道鉆孔窺視試驗結果,分析可得沿空留巷變形嚴重的原因有以下兩點:

1)圍巖強度較低。按照圍巖分級標準[18],根據測試結果確定直接頂泥巖和煤層均為穩定性較差巖層,老頂中粒砂巖和直接底泥巖均為中等穩定巖層。結合井下鉆孔窺視圖可知,煤層直接頂裂隙發育較多,而基本頂無裂隙發育,由此可見直接頂強度偏低,采動影響作用下直接頂破壞嚴重,是巷道圍巖變形的直接原因。

2)巷道支護強度偏弱。參考《煤巷錨桿支護技術理論與成套技術》[19]懸吊理論分析設計方法,核算錨桿和錨索強度,計算得錨桿長度為2171mm,錨桿直徑20.2mm,錨桿排距為800mm時,錨桿間距不大于1100mm,錨索長度6.1m。根據強度核算可知巷道圍巖支護設計滿足要求,但根據現場實際情況觀測,有部分區域錨桿變形嚴重、巷幫片幫情況較多,部分區域出現兜底現象較為嚴重,由此推測內部錨桿失效,此時圍巖處于無約束狀態,受應力集中和采動影響,巷道圍巖變形較大,因此應適當增強圍巖整體性,同時降低圍巖深部的應力集中,減少區域破壞。

3 深孔預裂卸壓與巷內加強支護協同控制研究

3.1 深孔預裂卸壓原理

深孔預裂技術是指利用爆破產生的沖擊波使巖體裂隙萌生、擴展和聚結,直至巖石破裂。深孔預裂一般分為壓縮區、破裂區和擾動區[14]。由于爆破的不定向性,會使巖體破裂方向與預期偏差較大,不能形成完整的貫通裂隙,因此一般采用聚能爆破。聚能環兩側開口,炸藥爆炸產生的沖擊波通過兩側開口釋放能量,由此在預定方向產生壓縮區和破裂區,鉆孔之間的壓縮區和破裂區形成的貫通裂隙將頂板巖層切落,從而達到卸壓的目的[15-17]。

3.2 數值模擬研究

通過UDEC數值模擬軟件模擬預裂高度分別為10m、18m和24m的巷道圍巖受力和變形規律的影響和預裂角度為5°、10°、15°及20°巷道圍巖應力分布規律。根據所研究巷道的地質條件和實際工程情況建立的數值計算模型,莫爾-庫倫模型取走向×高度=450m×59.1m,煤層和頂底板巖層共7層,煤層平均埋深取700m。模型四周約束水平方向位移,底部約束垂直方向位移,上部施加等效于上覆巖層及表土層重量的均布載荷16.6MPa,測線沿巷道頂板布置,每隔4m設置1個監測點,取巷道左側為X坐標零點位置。通過布置測線,監測巷道圍巖位移以及應力變化規律。

3.2.1 預裂高度

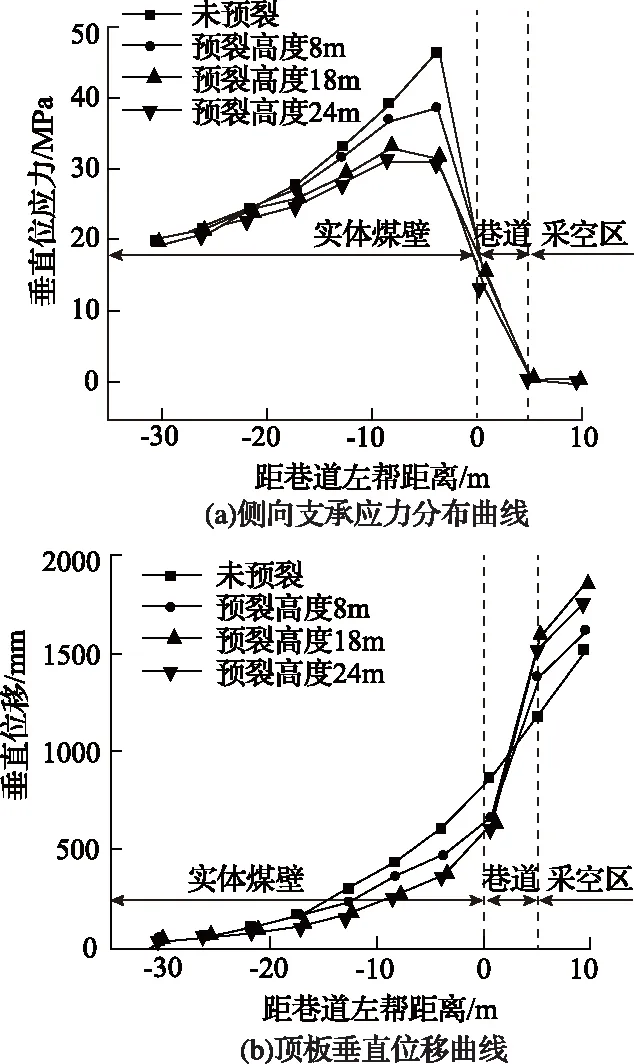

根據數值模擬方案,對不同預裂高度下的側向支承應力分布規律及圍巖變形破壞特征進行分析研究,從而得出預裂高度與側向支承應力分布、預裂高度與頂板位移之間的關系。不同預裂高度下,側向支承應力曲線如圖5(a)所示,頂板垂直位移曲線如圖5(b)所示。

圖5 不同預裂高度下頂板豎向應力和豎向位移曲線

由圖5(a)可知:側向支承應力先升高后降低,且巷道處于應力降低區,應力峰值位于左側實體煤壁處。而上覆巖層未預裂時的應力峰值遠高于預裂時的應力峰值,這說明預裂具有較好的卸壓效果;隨著預裂高度的增加,應力峰值逐漸降低。預裂高度為18m和24m時,應力峰值相近且向實體煤壁深處轉移。

由圖5(b)可知:巷道頂板巖層變形量逐漸增加,其原因在于巷道的開挖使得巷道圍巖原有的應力狀態破壞,上覆巖層垮落。在實體煤壁處,未預裂時巷道頂板變形量遠大于預裂后巷道頂板變形量,說明預裂具有較好的卸壓效果。隨著預裂高度增加,頂板變形量逐漸減小,頂板垮落效果變好。

綜合分析不同預裂高度下應力位移規律,當預裂高度為17m、24m時,巷道頂板應力及變形量均相差較小。考慮實際工程中預裂高度越大施工難度越大,最終確定最佳預裂高度為17m。

3.2.2 深孔預裂卸壓預裂角度

不同預裂角度下,側向支承應力分布規律曲線如圖6(a)所示,頂板垂直位移曲線如圖6(b)所示。

由圖6(a)可知:頂板應力曲線先增加后降低,未預裂支承應力總體上比預裂應力大。說明預裂能降低實體煤壁應力,達到卸壓效果。未預裂及預裂角度為5°、10°、15°和20°時,煤壁左幫附近應力峰值分別為46.32MPa、33.98MPa、35.38MPa、35.59MPa和36.84MPa。預裂后對比未預裂應力峰值變化幅度分別為73.36%、76.38%、76.84%和79.53%。由此可知,隨著預裂角度的增加,應力峰值逐漸增高。

由圖6(b)可知:未預裂及預裂角度為5°、10°、15°和20°時,煤壁左幫附近頂板最大變形量分別為618.3mm、500.6mm、473.7mm、439.9mm和488.4mm,預裂后位移分別為未預裂時最大變形量的80.96%、76.61%、71.15%和78.99%。由此可知,當預裂角度為15°時,頂板位移最小,方便巷道支護。

綜上所述,預裂角度為15°時,巷道圍巖支承應力峰值及變形量均較小,比未預裂時分別減小23.16%和28.85%。

3.3 深孔預裂方案

2803工作面進風巷深孔預裂爆破的設計方案和技術參數如下:距工作面側煤壁200mm位置的頂板上施工一排預裂鉆孔,鉆孔與頂板夾角為15°,預裂鉆孔間距1200mm,孔徑48mm,孔深18m。炸藥采用3級煤礦許用乳化炸藥,藥卷直徑32mm,每孔裝藥卷數為43個,封泥長度4m。每孔均勻布置6個同段毫秒延期電雷管,孔內并聯連線。切頂方案如圖7所示。

3.4 巷道加強支護方案

沿空留巷中需要巷道加強支護,以保證切頂后留巷效果。加強方案為“錨索+單體支柱”方式,在靠近切眼側沿巷道補打一排?21.6mm×10300mm的鋼絞線錨索;超前工作面30m范圍與滯后工作面200m范圍內均需支設單體支柱,并在滯后工作面120m范圍內布置液壓支架。

4 工程應用效果分析

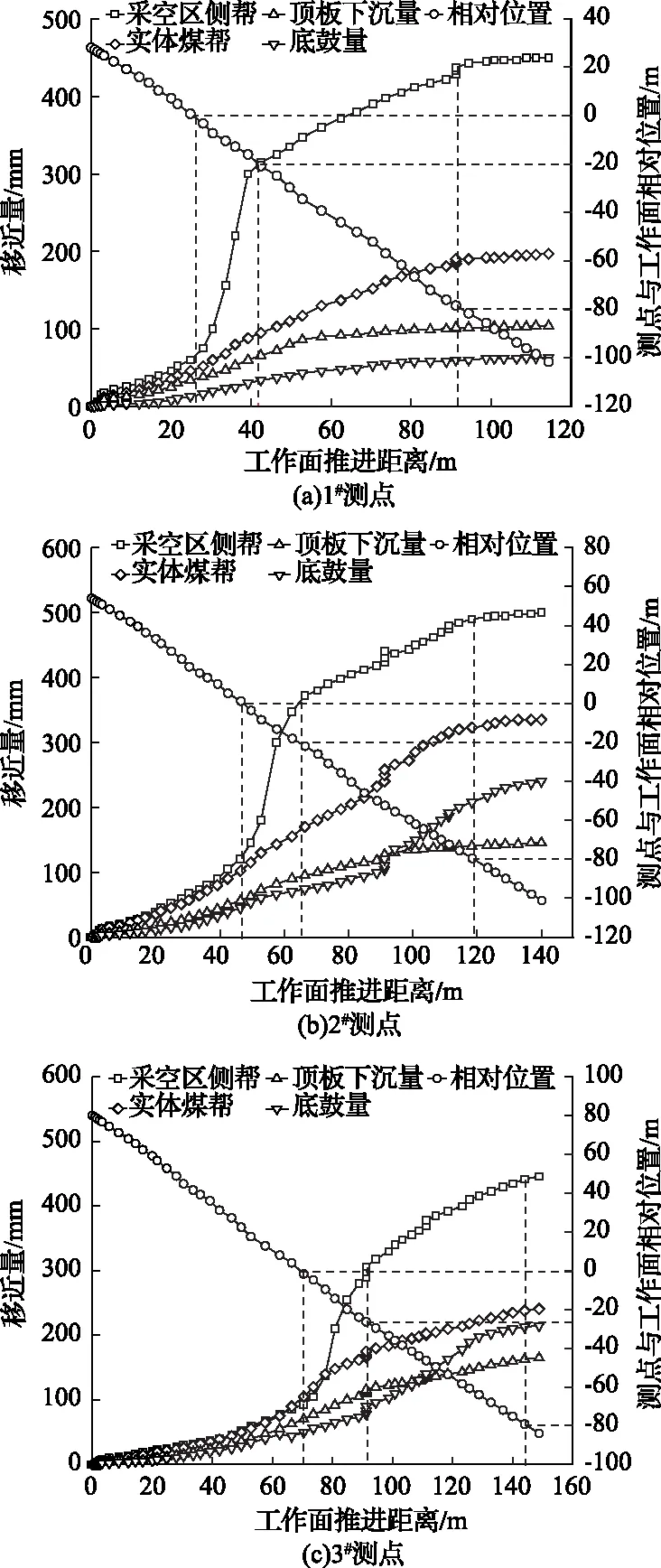

通過工業性試驗進行現場監測,在下巷距離工作面30m、55m、80m分別布置3個測點,對頂底板及兩幫移近量進行監測。進風巷各測點變形量曲線如圖8所示。由圖8可以發現:

圖8 進風巷各測點巷道變形量曲線

1)1#監測點頂板下沉最大值為104mm,底板鼓起最大值63mm,下幫收斂最大值為197mm,上幫收斂最大值450mm。1#監測點實體煤側幫最大變化率12mm/d,采空區側幫最大變化率64mm/d,頂板下沉最大變化率8mm/d,底鼓最大變化率5mm/d。

2)2#監測點頂板下沉最大值為145mm,底板鼓起最大值240mm,下幫收斂最大值為335mm,上幫收斂最大值500mm;下幫最大日變化量15mm/d,上幫最大變化率45mm/d,頂板下沉最大變化率10mm/d,底板鼓起最大變化率7mm/d。

3)3#監測點初始觀測位置距工作面80m,至本循環觀測結束進入留巷段約85m。根據數據分析,監測期間監測點頂板下沉最大值為165mm,底板鼓起最大量215mm,下幫收斂最大量為241mm,上幫收斂最大量446mm。該測點各監測值的變化趨勢與1#測點相同。

對比可知,各測點回采巷道的變化趨勢基本相同。隨著工作面的推進回采巷道變形量逐漸增大;當測點滯后工作面0~20m時,回采巷道變形量迅速增大;測點滯后工作面20~80m時回采巷道變形量持續增大,但增長速度逐漸減小;當測點滯后工作面80m后回采巷道變形量趨于穩定。但2#和3#監測點處回采巷道變量明顯大于1#監測點,這主要是由于1#測點位于初次來壓期間,受采動影響較小。

5 結 論

針對陳四樓煤礦工作面巷道支護困難,通過理論分析、數值模擬、現場工業性試驗等方法,提出了深孔預裂卸壓與巷內加強支護協同控制方法,模擬得到了最佳的預裂高度、預裂角度及支護方案,通過工業性試驗與現場監測驗證了該方案的可行性。

1)通過聚能環爆破可有效增強定向爆破能力,確保爆破能量充分利用。單個鉆孔預裂半徑可達600~700mm。

2)分析了沿空留巷圍巖力學特性與支護強度,得到圍巖強度弱和支護強度較低是巷道變形嚴重的原因,提出應從改善圍巖應力狀況和支護強度上控制巷道變形。

3)隨著預裂高度增加,側向支承應力峰值降低,相應的巷道頂板變形量逐漸減小,頂板垮落效果變好。隨著預裂角度增大,側向支承應力先增加后降低,巷道頂板位移量逐漸減小。確定最佳預裂高度為17m。

4)預裂角度越大,巷道圍巖變形量越小。預裂角度為15°時,巷道圍巖支承應力峰值及變形量均較小,比未預裂時分別減小23.16%和28.85%。確定最佳預裂角度為15°。

5)加強支護方案中,相比原支護增加了加強錨索,頂板最大累計下沉量在200mm左右,巷道左幫最大累計移近量為70mm左右,相較普通支護減少了65%。通過現場實測,同一回采期間,距工作面相同距離處,進風巷變形量要明顯高于中間巷和回風巷。