機械裝配中鉗工的操作技能分析

張太福

摘 要:在新一輪工業革命浪潮推動下,我國制造業獲得了快速發展,機械裝配需求也隨之增長。在這種趨勢下,機械裝配鉗工既需要做好綜合素質的提升,也應該從專業技能應用的角度,保障操作技能的有效發揮。本文以此為出發點,選取機械裝配中鉗工的操作技能分析作為研究題目,概述了機械裝配中鉗工的主要操作技能。并以此為基礎,對裝配設備的操作進行了具體討論。

關鍵詞:機械裝配 鉗工 操作技能 分析

機械裝配主要由部件、零件組合構成,在使用之前,要求配套的進行相應的應用調試。對于具備自動化功能的機械設備裝配中,還包括了軟件程序安裝、參數設置、試運用檢驗等。由于機械設備及其使用方式正在向著規模化、功能多樣化的復雜方向發展,所以,一方面,裝配鉗工的各項操作技能需要進行優化,使其逐漸向著精細化操作方向完善。另一方面,則應該借助對操作技能的經驗提煉,逐漸在深度層面創新一些新理論,保障裝配操作技能的持續更新可以擴大到更大的范圍,提高裝配鉗工的操作技能應用效用。

1 機械裝配中鉗工的主要技能分析

1.1 劃線技能

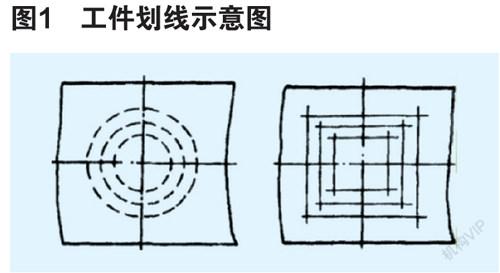

機械裝配鉗工接受機械裝配任務后,需要機械設備的裝配圖紙進行全方位的了解,完成機械設備零部件劃分工作。首先,在準備階段,應該先做好以下工作:(1)搞清楚裝配圖紙內容;(2)確定工藝技術;(3)列舉規范要求清單;(4)選擇工具,包括劃針、鋼尺等。其次,對裝配對象中的部件、零件進行劃分。操作要點如下:(1)確定劃分對象的部位、劃線位置;(2)選擇適用的劃線方式,包括點狀方式、現狀方式;(3)遵循劃線清晰的基本原則,開始劃線工作。需要注意的是,劃分工作在機械裝配中的應用范圍相對較廣,并不能將該項技能限定在某個機械裝配的狹隘認知之內。例如,在零部件的清理過程中,劃分十分必要。而且,在上色環節,也需要相應的基準線進行輔助,確保上色的有效性。現階段,在劃分工作中配套的引入了一些輔助工具,如紅外線等,有助于劃線工作向著精細化等方向完善。見下圖1:

1.2 銼削技能

機械裝配過程相對復雜,牽涉到多個零部件的檢驗、處理等工序。尤其是部分零部件并不能直接進行應用,需要經過一系列銼削處理,使其在光滑、精準、適用的條件下獲得應用。從銼削技能本身而言,面臨著多處形態、狀況下的成品部件、半成品部件,以及相關的配套零件。為了保障裝配的有效性,機械裝配鉗工通常需要按部就班開展銼削工作。具體如下:(1)對機械裝配中的各類零部件進行表面檢查、連接部位檢查,包括光滑程度、精準度、形態完整度等。(2)機械裝配中的數據要求較高,一方面,需要盡可能規避偏差,使檢驗誤差控制在較小范圍以內。另一方面,應該盡量在銼削時,按部就班進行操作,預防各類風險。例如:(1)在銼刀的使用時,應該對刀柄進行穩定性、牢固性檢驗。(2)應該禁止嘴吹鐵屑、禁止手觸鐵屑,規避潛在的劃傷手、弄傷眼等現象。(3)銼刀應用后應該放到鉗臺內部,預防因掉落而發生事故。

1.3 鋸削技能

鋸削主要以半成品加工作為主,在鋸削實踐中,機械裝配鉗工普遍認為鋸削力度的控制十分重要。主要是在鋸削加工中需要遵循實際加工需求,或增加、或減少一定的鋸削力度。例如,在實踐過程中,通常在加工之初始,需要增加相應的力度,而在加工結束之際,則宜減少相應的鋸削力度。而且,在增加、減少的過程中,機械裝配鉗工要掌握好增減幅度,預防力度增加過快導致工件掉落,或者減少過度導致鋸削執行主體受傷等。目前,在鋸削實踐中應該注意:(1)確保鋸條、眼睛始終在同一水平線,如此,有利于預防加工中的歪斜現象。(2)鋸條的松緊度需要根據實際的鋸削經驗進行適當調整,預防鋸條斷裂與崩出傷人現象。(3)鋸削速度需要進行嚴格控制,預防壓力過大傳導至鋸條后,發生斷裂與崩出傷人,以及破壞加工效果等。

1.4 鉆孔技能

鉆孔屬于機械裝配鉗工的重要技能之一,該技能之所以重要,主要有兩條依據:一是當鉆孔位置存在偏差時,會導致零部件安裝不到位,嚴重時可造成無法安裝。經驗表明,當鉆孔位置不當,強行安裝后,會直接影響機械設備的使用效能。二是鉆孔工藝技術操作難度相對較大。具體分析如下:(1)鉆孔開始階段,要求鉗工遵循裝配圖紙,進行嚴格標注仔細比對。這樣,有利于對鉆孔位置進行精準校正與調整,保障鉆孔的精準性。(2)鉆孔中的樣沖眼制作十分關鍵,通常需要選擇配套的鉆孔工具,先進行小孔精準鉆取,再進行深孔鉆取。(3)鉆孔過程中會生成鐵屑,除按部就班操作,預防鐵屑對執行主體的風險之外,對于鉆孔的堵塞也十分常見,尤其是較小的孔,容易在鉆機壓力影響下發生堵塞現象。所以,建議在鉆機下壓力方面,做好控制工作,預防因力度過大而導致鉆孔質量受到一定程度的影響。見下圖2:

1.5 攻螺紋技能

攻螺紋是在工件孔洞條件具備的情況下,對其進行螺紋處理,或者增加螺紋等要素。現階段,機械裝配中對于攻螺紋的需求相對增長,所以,機械裝配鉗工在新的需求下,也需要提升自身的攻螺紋技能。從實踐經驗看,攻螺紋時應該做到以下幾點:(1)根據螺紋制作設計方案與圖紙要求,選擇配套的螺紋制作工具,如常用的絲錐等。(2)攻螺紋時,應該按照預設的步驟或流程進行操作:一是在保障裝夾部分在水平方向的條件下,對裝工件底孔孔口進行倒角處理。二是在螺紋中心狀態控制方面,要始終保障它在水平、或垂直方向。(3)機械裝配鉗工進行絲錐攻螺紋時,不能排除人的主觀因素影響,因此,需要保證自身的注意力處于高度集中狀態,并實時調整絲錐位置。(4)當通孔難度較大時,應該按照“退出絲錐——清理鐵屑——重復操作”的基本方法,預防工具斷裂風險的發生。

1.6 其它技能

除以上主要技能之外,機械裝配中越來越重視鉗工的數據分析能力。而且,好的鉗工通常會將自身的實踐經驗與實踐中形成的標準數據進行對比分析,從而提煉一些可量化的操作技能,逐漸提升自身的裝配技藝。尤其在研發創新層面,通過數據分析、經驗提煉,可以在深度層面,增強鉗工的原理探索興趣,提高理論創建能力等。

2 機械裝配中鉗工的設備操作分析

2.1 裝配設備操作

機械裝配中受到材料的限定,通常會配置相應的裝配設備。鉗工在操作此類設備時,需要注意:(1)對設備應該全面掌握,包括操作流程、操作方法、操作要求等,旨在降低操作風險,保障安全操作下使裝配效率獲得提升。(2)裝配設備使用中需要保養、維護、檢查、修理等。因此,鉗工需要根據日常維護方案、定期檢修方案等,及時的完成對裝配設備油污、銹跡的清理。(3)裝配設備中使用的清洗油料內含有烴類物質,使用時,應該注意對風、火環境的控制,并做好相應的清理材料處理,包括紗棉、棉布、油料等。

2.2 零部件拆卸

零部件拆卸在機械加配中十分常見,該操作中不能排除對零部件的二次損壞。因此,在實際的操作中:(1)機械裝配鉗工需要以裝配圖紙作為主要依據,對相關的工具功能、工具使用方法、工具應用風險等進行分析,在清晰掌握工具正確應用參數的情況下,結合裝配工作清單,開展相應的零部件拆卸工作。(2)裝配工具使用中,應該根據拆裝對象、拆裝環境、拆裝所在位置,合理的放置工具。預先根據拆裝需求分析,列出拆裝清單,標好順序。在拆卸時,直接將拆除的零部件擺放至對應的編號區域。這樣,可以針對各個零部件按部就班進行清潔、上油、對應處理。(3)應該根據編號的逆向順序,將處理之后的零部件,裝配到相應的位置。簡單講,新時期的零部件拆卸中,要注意流程的標準化、操作的精準性,從而保障拆裝的有效性。

3 結語

總之,在現代機械裝配中鉗工作為執行主體,掌握了諸多操作技能。除了上述劃線、銼削、鋸削、鉆孔、攻螺紋技能等基本技能之外,對于機械裝配流程的分析、裝配方案的研討等,也越來越受到重視。尤其在裝配設備的操作方面,應該做好檢修質量,確保在實踐中工具的正常使用。同時,機械裝配時應該以裝配圖紙、裝配工具、裝配主體協同的方式,對各項部件、零件進行安裝、拆卸等。通過以上初步分析,建議在新時期,盡可能利用數字化思維、數字化技術,利用可視化手段,提高機械裝配鉗工的操作精準度,使其在整個機械裝配實踐中始終處于主導地位,能夠有效化解各類機械裝配中遇到的問題。

參考文獻:

[1]張軍.關于機械制圖和鉗工技術之間的關系探索[J].內燃機與配件,2021,17(2):226-227.

[2]王偉.裝配鉗工的主要技能及設備操作研究分析[J].中國科技投資,2021,9(13):199-200.

[3]朱澤琿.金屬模具材料的鉗工精細化加工過程研究[J].世界有色金屬,2021,16(8):175-176.