提升件煙托盤RFID芯片讀寫成功率的技術方案研究

文/郭凱 胡安琪

隨著湖北中煙武漢卷煙廠易地技術改造項目完成,成品高架庫自動化物流系統中引入RFID技術,不僅實現了整托盤聯運,增加出庫效率,減少人工搬運成本,而且通過掃描件煙條碼,運用壓縮算法,實現件煙條碼寫入RFID芯片并與芯片ID信息關聯,將倉庫管理顆粒度由老廠的托盤單位縮小到件煙單位,使成品高架庫的管理水平提升。但在實際RFID技術使用中,會出現芯片寫入信息成功率較低的情況,影響出入庫效率。針對芯片寫入信息成功率未到100%的原因,本文進行了深入分析,并提出改進辦法。

一、RFID在武漢卷煙廠物流系統中的應用現狀

1.RFID在件煙碼垛入庫流程的應用

(1)件煙分揀以及支線道口條碼采集

卷包車間生產的成品件煙,經過件煙輸送線運送至成品碼垛入庫區域。件煙首先會經過分揀機的掃碼器進行一號工程碼的采集,以確定件煙被分揀的道口。件煙到達相應支線道口后,件煙輸送線上的掃碼器會再次采集件煙的一號工程碼。該掃碼器擁有兩路輸出信號:一路輸出采用網口通訊的形式,將條碼發送給WCS進行牌號校驗,用于判斷分揀是否正確;另一路輸出采用串口通訊的形式,將條碼發送給一號工程系統,用于碼垛完成后的條碼校驗和RFID芯片信息寫入。

(2)成品件煙碼垛以及入庫申請

件煙經過支線掃碼器的條碼采集之后,被件煙輸送線運送至碼垛機械手的抓取工位,機械手按預先設定好的碼垛方式進行碼垛作業。機械手每完成一次碼放動作,會將相應的碼放件煙數量發送給托盤輸送線PLC進行暫存。

當機械手碼滿一個整托盤后,機械手給托盤輸送線PLC發送碼垛完成信號。托盤輸送線PLC接收到信號之后,將托盤件煙數量和條碼發送給WCS,同時向WCS申請入庫。WCS接到電控層的入庫申請后,檢查件煙數量和接收的條碼數量是否一致——如果不一致,直接將該托盤剔除至人工口等待人工處理;如果一致,再判斷WCS是否開啟校驗功能。若校驗功能開啟,將條碼發送給一號工程系統申請進行條碼校驗;如果校驗功能未開啟,則直接給該托盤分配一個隨機托盤號生成入庫任務。[1]

(3)條碼校驗以及成品入庫

一號工程系統在接收到由WCS發送過來的條碼后,與掃碼器發過來的條碼進行校驗比對。如果校驗比對結果一致,則開始對條碼進行組包和壓縮,調用RFID讀寫器進行RFID芯片信息寫入。寫入完成后,RFID讀寫器會再次讀取RFID芯片信息,以確認信息是否寫入正確;如果校驗比對結果或寫入信息不正確,一號工程系統向WCS發送一個校驗或寫入失敗的信號,WCS將該托盤剔除至人工口等待人工處理。如果校驗比對結果正確,一號工程系統將RFID芯片ID發送給WCS作為托盤編號,WCS生成入庫任務進行入庫。[1]

2.RFID在件煙整托盤出庫流程的應用

(1)創建出庫訂單以及根據波次分配出庫貨位

根據銷售訂單需求,由人工在WMS系統中創建出庫訂單。出庫訂單中包含需出庫的成品牌號、數量和目標站臺信息。出庫訂單創建后,系統根據訂單中的成品牌號、數量和目標站臺等信息,依據預先設定好的波次算法進行運算,確定相應的出庫貨位,并在WMS系統中生成相應的訂單出庫任務。[2]

(2)成品出庫以及RFID信息讀取

WCS系統根據相應的WMS訂單出庫任務執行出庫作業,將相應的托盤運送到指定的目標站臺,并在目標站臺的LED顯示屏上顯示相應的托盤信息:包括任務編號、托盤芯片ID、成品牌號、發貨門編號等。人工叉車將托盤搬運到發貨門后,將托盤放置在預埋在地面的RFID芯片讀寫器上,一號工程系統通過讀寫器會自動讀取芯片內件煙品牌、數量和相應的一號工程碼等相關信息,并將這些條碼判定為銷售出庫后,人工將該托盤裝車完成出庫。[2]

二、RFID使用過程中的問題分析

在試運行期間,對入庫任務進行統計和分析之后我們發現,入庫托盤的RFID芯片寫入成功率只有92.38%,沒有達到預期的效果。為了減少人工處理強度,武漢卷煙廠試運行期間只能采用入庫有條碼校驗但不剔除托盤的模式進行生產,未寫入芯片信息的托盤采用件煙拆垛的方式出庫。如果遇到需要托盤聯運的件煙托盤沒有RFID芯片信息,只能人工更換托盤重新裝載件煙并寫入RFID芯片信息。根據上述的碼垛入庫作業流程,導致芯片寫入失敗的原因分為以下兩種:

1.RFID芯片信息寫入失敗

經過托盤聯運,返回到高架庫的托盤不可避免地會出現RFID芯片缺失或損壞的情況。這些托盤通過RFID讀寫器再次寫入RFID信息時就會出現無法讀取芯片或芯片無法寫入的情況。

同時,托盤在機械手碼垛工位的定位,也是影響RFID芯片讀寫成功率的重要因素。然而,托盤上的封蠟、輸送機鏈條拉伸、光電管位置或清潔程度等都會影響托盤的定位。

2.件煙條碼校驗失敗

條碼在支線道口通過同一個掃碼器采集,在理論上說,如果件煙輸送線PLC中有的條碼,在一號工程系統中也同樣會有。但當件煙出現未封箱等質量問題時,需要人工將件煙從輸送線上取下,此時件煙輸送線通過相應工位的光電管可以識別出件煙已被人工取走,通過有信息無貨的報警復位,可以將相應的條碼信息自動清除;而一號工程系統無法采集相應工位的光電信號,因此需要手動刪除條碼。如果人為忘記刪除或誤刪除了其他條碼,就會導致一號工程系統中的條碼順序和條碼內容與WCS系統中的不相符,條碼校驗失敗,從而導致一號工程系統停止RFID芯片信息的寫入。

通過對上述的原因分析,我們決定對系統進行相應改進。

三、減少RFID芯片信息讀寫失敗的方案設計

1.增加入庫托盤芯片讀寫校驗系統

在托盤輸送線拆盤機出口處增加一個RFID讀寫器,當托盤經過拆解形成單一空托盤經過此處時,我們啟動新增的RFID讀寫器對其進行芯片讀取。如果能夠獲取其芯片ID,則認為該托盤芯片正常,允許其進入后續的托盤輸送線;如果不能獲取其芯片ID,則認為該托盤芯片異常,將該托盤剔除至新增的碼盤機碼放,積攢一定數量的異常托盤后由輸送機將其輸送到指定工位,由人工叉車取下處理。

(1)站臺設計

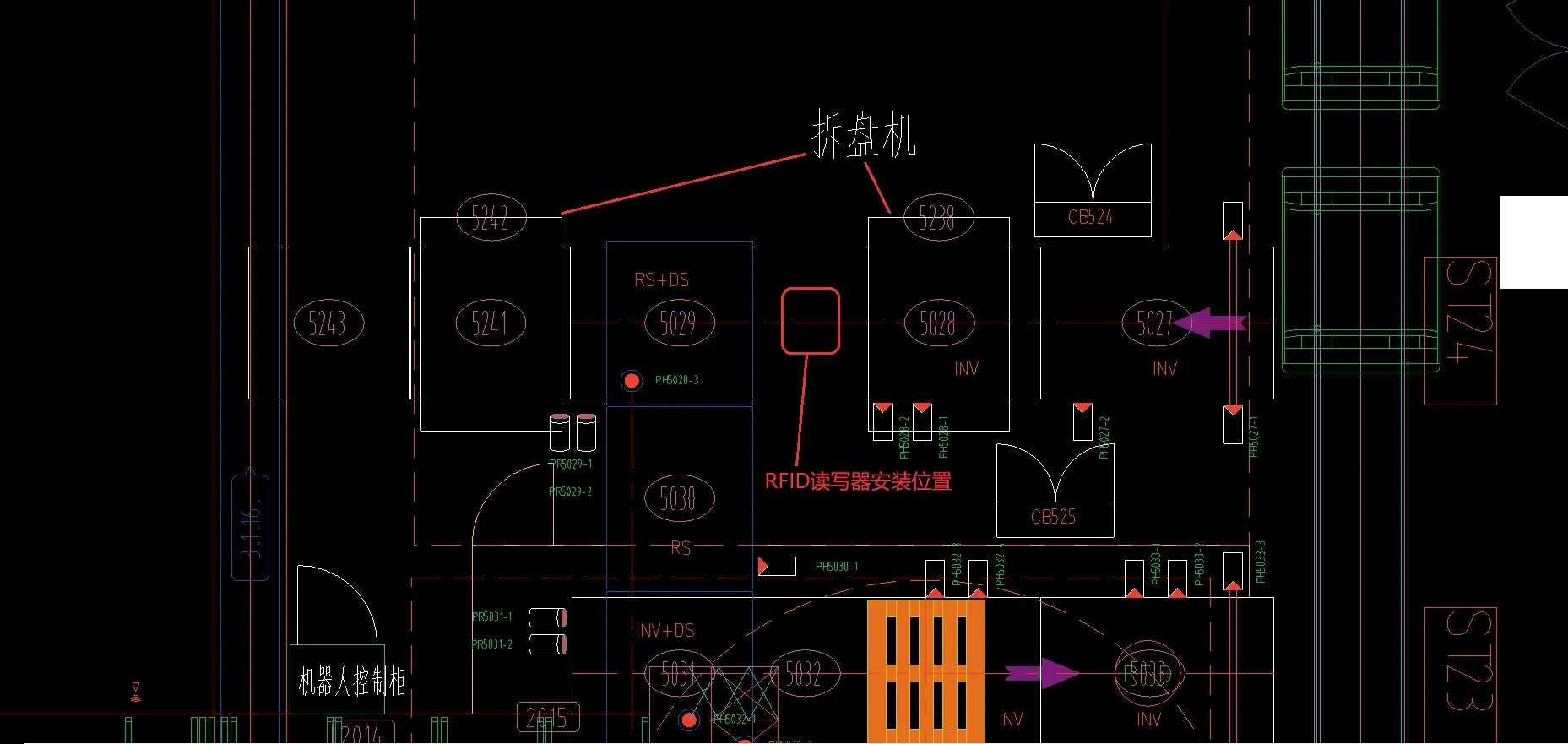

如圖1所示,每一個橢圓圈數字所在的方框示意為一個站臺,由5238站臺拆盤機拆出的單一空托盤經5028站臺鏈條輸送機運送到5029站臺等待備用。我們將RFID讀寫器安裝在5238站臺拆盤機和5029站臺之間的位置,當托盤經過該讀寫器時啟動讀寫器讀取芯片ID。

圖1 入庫托盤芯片讀寫校驗系統硬件安裝示意圖

同時,在5028站臺末端增加5241、5242、5243三個站臺:

5241站臺對接5028站臺,用于接收芯片ID校驗失敗的托盤。

5242站臺為新增的碼盤機,位于5241站臺的位置,用于將5241站臺接收的托盤碼放成10個一組的托盤組。

5243站臺為末端站臺,用于接收5242站臺碼好的托盤組,供人工叉車進行叉取。

(2)電控和信息系統設計

5238站臺碼盤機拆分完托盤組后,會在5028站臺出現一個單一空托盤。當5029站臺無托盤且無信息時,5028站臺啟動將空托盤送至5029站臺。在此過程中,空托盤會脫離5028站臺的載貨光電PH5028-2,此刻PLC將會向5028站臺信息中的起始地址寫入一個整數100(整數100代表托盤RFID未被檢測),同時RFID讀寫器啟動開始讀取芯片。如果芯片讀取成功,RFID讀寫器將讀取成功信號傳給PLC,PLC將5028站臺信息中的起始地址修改成996(整數996代表托盤RFID檢測成功),5029站臺頂升機啟動,將空托盤頂起備用;如果芯片讀取失敗,將5028站臺信息中的起始地址修改成995(整數995代表托盤RFID檢測失敗),5029站臺頂升機不啟動,將托盤剔除至5241站臺。

當托盤到達5241站臺后5242站臺碼盤機啟動,將芯片失效的空托盤碼放好,同時碼盤機計數加1;當5242站臺碼盤機碼滿10個托盤后,5241站臺啟動,將托盤組運送至5243站臺等待人工叉車叉取。

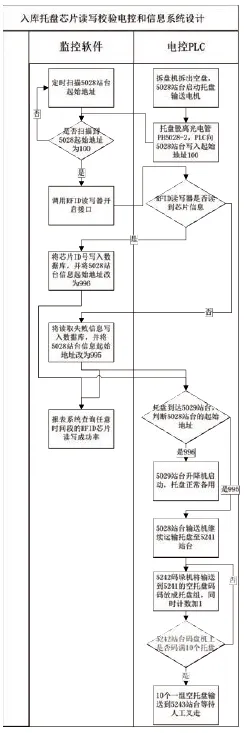

筆者編寫了一個控制臺監控應用程序,運行于WCS服務器上。該程序時刻監控PLC當中5028站臺信息中起始地址的值,當該值變成整數100時,說明托盤已到達RFID讀寫器位置,此時軟件調用讀寫器讀取RFID芯片的ID。如果讀取成功,則將PLC當中5028站臺信息中起始地址的值修改成996,并將讀取時間和芯片ID編號寫入數據庫中;如果讀取失敗,則將PLC當中5028站臺信息中的起始地址的值修改成995,并將讀取時間和一個空值寫入數據庫中;寫入數據庫中的數據在通過報表系統展現出來,可以查詢任意時間段內的RFID芯片讀寫成功率。整個電控和信息系統設計流程,詳見圖2。

圖2 入庫托盤芯片讀寫校驗系統流程圖

2.增加鏈條輸送機定位功能

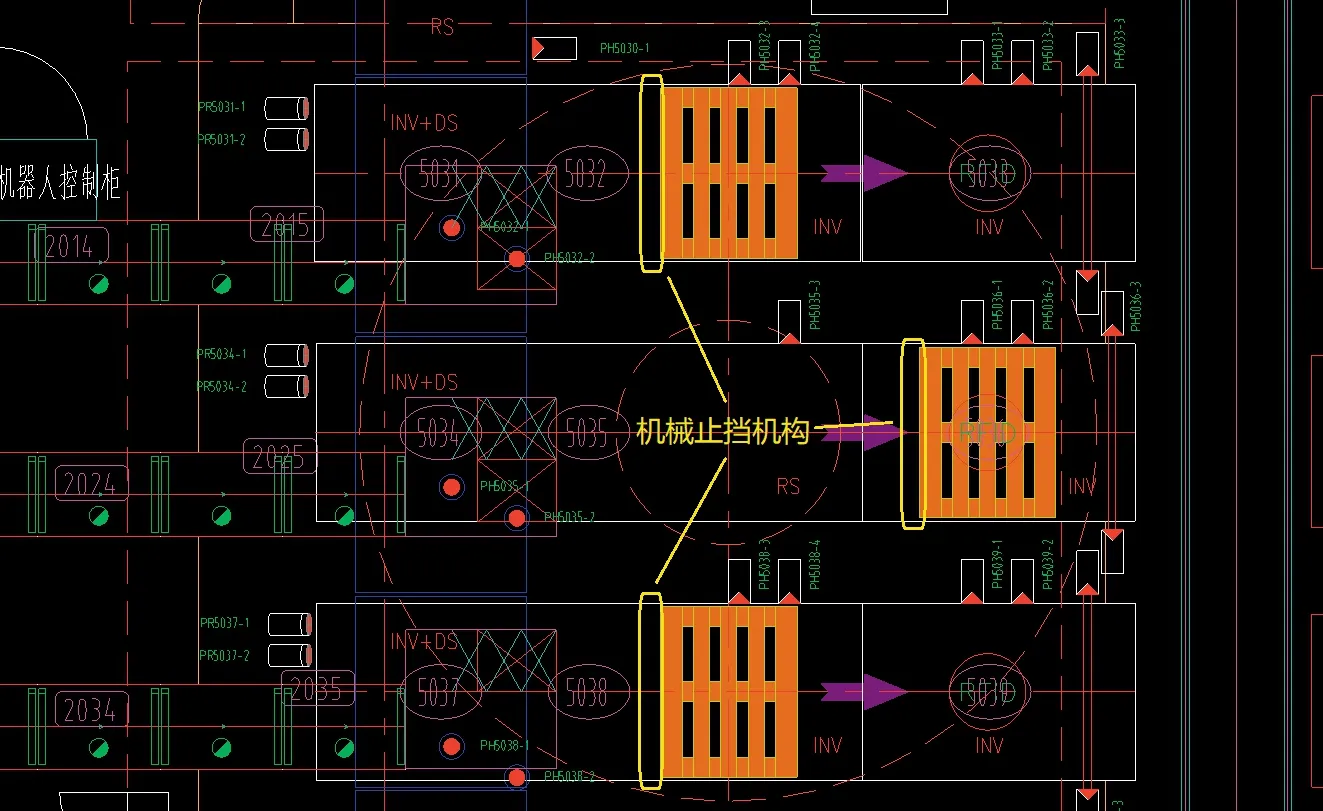

如圖3所示,機械手碼垛工位(圖3托盤所在的工位)的托盤定位也是RFID芯片讀寫成功率的因素之一。為了提高托盤的定位精度,在圖3所示的位置增加了機械止擋機構。

圖3 鏈條輸送機機械止擋機構安裝位置示意圖

(1)機械部分設計

如圖4所示,托盤向前輸送的過程中會將機械止擋機構壓下去,托盤正常通過;當托盤完全經過機械止擋機構之后,如圖5所示,機械止擋機構復位。同時,輸送機低速反轉,將托盤緊緊靠在機械止擋機構上,以此來保障每次托盤都會停止在同一個位置上。

圖4 運輸過程中止擋機構狀態圖

圖5 定位后止擋機構狀態圖

(2)電控系統設計

如圖6所示,當5038站臺無托盤且沒有信息時,PLC會輸出高速正轉信號給5038站臺的變頻器,將5037站臺的空托盤向5038站臺的碼垛工位上輸送;空托盤在脫離托盤機械止擋機構之后會觸發到位光電PH5038-4,此時PLC會輸出低速反轉信號給5038站臺的變頻器,將托盤靠在機械止擋機構上。當托盤觸發光電傳感器PH5038-3后,5038站臺繼續低速反轉2秒鐘后停止運行,同時向機械手給出托盤準備好信號,允許機械手開始碼垛。

四、提升入庫申請時條碼校驗成功率的方案設計

一號工程系統在接收到WCS系統的校驗申請后,會按照條碼的采集順序將相應數量的條碼拿來和WCS系統的條碼進行比對。在這個過程中,針對條碼校驗失敗的情況,筆者改造一號工程校驗軟件,增加了條碼池功能。

如圖7所示,所謂“條碼池”是一號工程系統數據庫中的一張臨時數據表,一號工程系統采集到的條碼都會放入到這張表中。當接收到WCS系統發送過來的校驗條碼后,系統就在這張表中查找相應的條碼,如果全部查詢到,就將WCS系統發送過來的校驗條碼組包操作;任何一條條碼信息未查詢到,則向WCS系統發送條碼校驗失敗信號。這樣就可以屏蔽一號工程系統的條碼采集順序,極大提高系統的容錯性。

五、成果分析

1.RFID芯片讀寫成功率統計

提升RFID芯片讀寫成功率的方案實施前,筆者統計的2019年11月每周RFID芯片讀寫成功率統計表,如表1。

方案實施后,2020年1月每周RFID讀寫成功率統計表,如表2。

由表1和表2統計結果可發現,RFID讀寫成功率由92.38%上升到100%。

表1 方案實施前RFID讀寫成功率統計表

表2 方案實施后RFID讀寫成功率統計表

2.減少條碼校驗失敗導致托盤RFID芯片無信息統計

2019年11月每周入庫因條碼校驗失敗導致托盤RFID芯片無信息統計表,如表3。

表3 方案實施前條碼校驗成功率統計表

方案實施后,2020年1月每周入庫因條碼校驗失敗導致托盤RFID芯片無信息統計表,如表4。

表4 方案實施后條碼校驗成功率統計表

由表3和表4統計結果可發現,條碼校驗成功率由96.77%上升到100%,完全杜絕了因條碼校驗失敗而導致托盤RFID信息寫入失敗的情況。

六、結語

本文筆者通過層次分析法,定位問題,并逐個給出解決方案,使RFID芯片讀寫成功率提升至100%,并且沒有RFID芯片信息讀寫失敗影響系統正常運行的情況發生,從而最大化地體現出RFID技術在成品庫管理系統中的便捷性和信息傳遞準確性高的優勢。然而,我們仍有部分RFID芯片被損壞的托盤無法正常投入托盤聯運的使用中,如何減少托盤聯運過程中RFID芯片損耗的問題,將是我們下一個要突破的目標。