木道家居的整廠智能物流系統

供稿/江蘇高科物流科技股份有限公司

為順應家居行業智能化升級趨勢,木道家居選擇與江蘇高科物流科技股份有限公司合作開展智能物流系統項目規劃建設,使其生產和物流能力得到大大提升,為企業實現長遠發展打下堅實基礎。

江蘇木道智能家居有限公司(簡稱“木道家居”)是一家集家具生產、設計、銷售、售后為一體的綜合型企業。自成立以來,木道家居著眼于國內工程家具、家居定制、辦公家具市場,憑借具有獨立開發能力、經驗豐富的開發設計團隊和各類專業技術人才,努力為用戶提供安全、實用、環保的家具產品,在業內頗具實力。

在智能制造和智能物流快速發展的趨勢下,木道家居努力開展自動化升級,尤其是在新建的智能化家居工廠內,通過智能物流系統的規劃建設,使其生產和物流能力得到大大提升。

一、項目背景

近兩年,家居制造業發展面臨一系列挑戰,一是前端的房地產業不景氣,需求增長放緩;二是同質化競爭日趨激烈;三是消費端要求更高的交付效率,以及更個性化的定制產品。隨著需求更加多元化,定制化更為普遍,家居制造商普遍面臨的選擇是:通過自我升級,完成智能化轉型。

總體來看,傳統制造業的智能化升級主要有兩方面重點:智能化硬件設備的改造、高效高柔性數字化平臺的打造。家居行業的智能化升級同樣如此。基于多年積累的經驗,木道家居董事長張崇對家居行業的未來發展模式有著敏銳的觀察,嘗試在老工廠進行一系列自動化改造的同時,也大力投資在江蘇徐州新建智能化家居工廠。

在新工廠中,自動化水平得到大幅提升,以木料加工為例,從備料、開料、銑型、鉆孔、涂裝到最后包裝,共有超過40多道工序,全部采用自動化或半自動化裝備,某些工序由原本的多人完成,減少到1人甚至無需人工,原本需要多臺機器的作業則被合并到1臺機器中,從而達到高效生產、降低成本的目的。

然而,自動化的實現,距離真正意義上的“智能化”還有一段距離,尤其需要處理好各生產設備之間的連動、各工段產能的平衡、工段間物料的流轉、定制化訂單的排單和配料、過程中物料的存儲、原材料和成品的倉儲、生產平臺與其它業務平臺的對接等問題,只有依賴專業的智能制造和物流集成商,才能高效且系統地化解痛點、滿足需求。

二、項目概況

經過深入探討和考察,木道家居最終選擇江蘇高科物流科技股份有限公司(簡稱“江蘇高科”)合作開展智能物流系統項目規劃建設。作為國內專業的智能化倉儲物流設備集成商,江蘇高科深耕多年,服務行業近30個,實施項目達到300余個,可為客戶提供項目咨詢、方案規劃、生產制造、安裝調試、運營保障的全生命周期服務。

木道家居地處江蘇徐州豐縣,新工廠占地300畝,一期建設130畝,其中生產車間47000平方米,成品庫占地18000平方米,總投資8億元,涵蓋智能化成產車間、全自動化立體倉儲系統及配套輔助辦公場地。

在項目立項初期,木道家居與江蘇高科經過了半年多的方案討論,從整體布局到每一條輸送線都經過仔細推敲。雙方發揮各自優勢,木道家居從專業角度對整體車間布局及專機的能效匹配做了深入分析;江蘇高科根據行業經驗,并結合木道家居的實際工藝,設計了整廠智能物流輸及存儲系統。雙方的密切合作,使整體項目的落地性得到保障。2020年5月項目土建正式動工,2021年9月工廠正式投產。

由江蘇高科為木道家居承建的整廠智能物流系統項目,使智能化、信息化生產在家居行業得到充分展現,從單一的智能存儲功能向涵蓋物料搬運、區域配送、自動拆垛、自動存儲為一體的智能化物流系統延伸,是“工業4.0”在木工家居行業的典型應用。

三、解決方案與系統組成

木道家居與江蘇高科通過長時間的行業探討后發現,目前家居行業的制造及物流存在以下特征:

1.破損率高:產品包裝非標化、運輸中轉次數多,導致行業破損率高達5%~10%。

2.標準化低:在家居的計費設計、包裝規格、倉儲設備、安裝服務等方面標準化低,且標準執行力不夠。

3.信息化低:目前大多物流環節靠人工完成,與其他行業廣泛應用流水線作業及倉儲管理系統的情況相比,家居制造及物流的信息化建設不完整。

4.時效性低:在定制家具方面表現最為突出,從客戶下單到送至客戶家中通常需要1個月左右時間,若出現破損補單時間還需延長。企業間協同效率低,也是導致時效性低的重要因素。

雖然目前存在諸多短板,但家居行業整體市場需求量仍處在穩步上升期,尤其近年電商行業發展迅猛,使得線上訂單增長一路飆升。為此,江蘇高科提出兩點規劃建議:

一是構建一體化供應鏈:打造雙向信息流,從供應商管理、原料庫存管理、生產加工管理、成品出庫管理等幾個方面實現信息鏈接;強化建設客戶一鍵下單、產品自動模塊拆分、訂單生產追蹤、發貨在途監控等幾個方面,以實現數據管理智能化,數據分析實時化,提高客戶體驗感。

二是以智能物流助力生產制造:借鑒不同行業物流的優勢,打造專屬家居行業的智能工廠。為滿足家居行業使用,對堆垛機、輸送線、RGV、自動拆碼垛機械手等物流裝備進行了特殊設計。在同等面積的存儲條件下,自動化立體倉庫的投入,使其儲存量提高3~4倍;車間自動化物流設備的投入,使作業效率提高1~2倍。

最終的解決方案是,木道家居整廠智能物流系統采用原料庫存儲系統、智能吸盤桁架機械手系統、數控開料系統、封邊系統、智能打孔系統、揀選系統、成品庫系統、MES系統、WMS系統及中央控制系統。各系統硬件通過輸送系統(近2000臺輸送機)連接,可實現軟、硬一體化,以信息流打通家居生產的各環節,既實現大批量訂單的批量化生產,又能夠解決高端客戶的定制化需求。

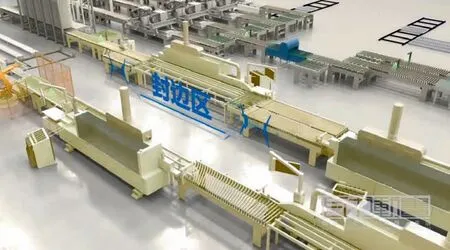

封邊系統

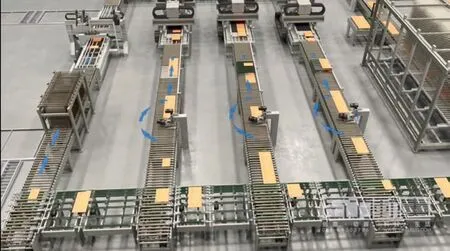

智能打孔系統

下面按照家居產品從原材料存儲、生產,到按訂單揀選出貨的流程,對各系統組成及其功能,以及主要作業流程介紹如下:

原料庫存儲系統:自動化立體倉庫實現多種物料的無人化管理,并根據生產車間實際使用的材料數量、種類形成熱力值,智能調整倉庫物料的存放位置。

智能吸盤桁架機械手系統:根據系統訂單,自動揀選出生產工序所需具體物料的種類、數量,并可實現一軌多車,根據實際業務量,靈活增減設備數量。

數控切料系統:全自動數控縱橫開料,自動匹配版型,最大化利用原料,加工精度可達到0.5毫米。

封邊系統:全自動加溫、加壓、封邊、切面、多頭粗銑、精銑、圓弧銑。

智能打孔系統:自動排鉆、系統根據排鉆規則智能匹配打孔板材。

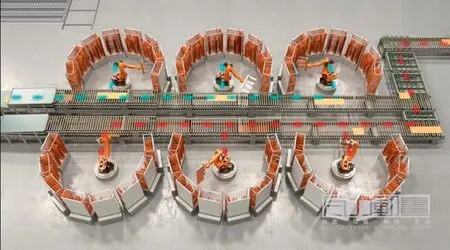

多單揀選系統:根據客戶訂單,通過6臺揀選機器人,將加工好的產品進行分單組合。揀選緩存區可同時緩存上百個訂單。

多單揀選系統

江蘇高科為木道家居規劃的整廠智能物流解決方案,具有模塊化、多樣化、可復制的特點,其柔性化方案可應對企業在不同發展階段的業務需求。從前端銷售、接單、生產、物流等環節,實現全流程智能化、數字化管理,為企業實現更科學、更長遠的發展打下堅實基礎。

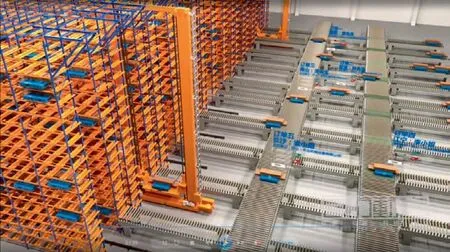

成品庫分為入庫區、成品存儲區、出庫區。其中入庫區通過AGV與車間對接實現貨物的自動入庫,成品庫區分為常規尺寸貨物(2800×1200毫米)存儲區、超寬貨物(2100×2200毫米)存儲區,共17臺堆垛機(7臺單伸位堆垛機,9臺雙伸位堆垛機,1臺超寬堆垛機),合計24200個托盤儲位。

成品自動入庫:人工將成品打包好后組盤,通過人工呼叫系統調度AGV進行搬運作業。15臺雙工位AGV,使入庫效率大大提升。AGV系統與倉庫WMS系統對接,自動上傳貨物信息,根據入庫原則,系統自動分配貨位,通過RGV、輸送線、堆垛機實現自動入庫。

訂單自動出庫:根據客戶訂單,系統自動將貨物從立體倉庫出庫,通過堆垛機將貨物送至出庫口,按照發貨路線通過輸送線輸送至指定發貨口;通過“井”字形輸送線可實現任意巷道的貨物輸送至指定發貨口;通過可調節皮帶伸縮機輸送至發貨車內進行碼放,大大降低人工勞動量;剩余空托盤進行自動碼盤回庫。諸如床墊等尺寸較大的貨物,通過空中桁架機械手進行自動拆垛,搬運至指定發貨口發貨。

訂單自動出庫

四、技術亮點

1.兼容性:原料的尺寸多種多樣,要求原料存儲設備和系統必須具備更高的兼容性;成品區定制托盤可滿足不同客戶、不同型號貨物的存放。

2.靈活性:多個生產區域原料需求大,桁架機械手支持多批次同時揀選,并根據實際業務量靈活增加機械手數量;成品入庫區的AGV系統,除根據不同業務量的入庫需求進行靈活增減外,還能滿足后期打包下線對接口的靈活調整。

3.獨立性:生產區域模塊化,輸送線、RGV專線輸送,即使單區域加工設備、輸送設備存在故障,也不影響其他區域生產作業。輸送系統的專線輸送,不但可提高輸送效率、降低差錯率,同時還使各區域的緩存空間有所增加。

五、實施效果

在該項目中,工業數據流在工廠智能傳輸并實時采集分析生產數據,將這些信息系統和生產、存儲區域通過軟硬件設施鏈接起來,將傳統模式下各個環節的孤島互聯形成一個動態的生態圈,從而達到以下效果:

● 降低企業所擔憂的生產瓶頸,降低生產成本、管理成本。

● 大幅減少對人工的依賴,降低出錯率,大單、急單不再受人工限制,系統可24小時不間斷生產。

● 提高生產效率與運營水平,整體系統比傳統模式提高30%;實現多訂單揉單生產,提高板材利用率,減少余料,余料自動入庫再利用;板材損壞率降低75%;系統的無縫對接,實現對生產數據實時監控,從而提高計劃的準確性與工廠的精細化管理。

總體來看,江蘇高科為木道家居規劃的整廠智能物流解決方案,具有模塊化、多樣化、可復制的特點,其柔性化方案可應對企業在不同發展階段的業務需求。從前端銷售、接單、生產、物流等環節,實現全流程智能化、數字化管理,為企業實現更科學、更長遠的發展打下堅實基礎。

自動化、工業4.0、大數據、云計算等等,如今已成為智能工廠的標簽,生產和物流的智能化將是家居企業升級的必由之路。木道家居整廠智能物流的實施,將為業內帶來一定借鑒作用。