金屬纖維燃燒技術研發現狀

石運鑫,謝 敏,劉 宏,孫正路,王鳳君,王 輝

(1.哈電發電設備國家工程研究中心,黑龍江 哈爾濱 150028;2.哈爾濱電氣股份有限公司,黑龍江 哈爾濱 150028;3.哈爾濱工業大學 能源與工程學院,黑龍江 哈爾濱 150001)

燃氣燃燒器是將可燃氣體轉化成熱能的工業設備,被廣泛用于工業加熱和用戶供暖等方面。根據空氣燃氣預混方式可將燃燒器分為非預混燃燒器、部分預混燃燒器和全預混燃燒器。非預混燃燒也稱為擴散燃燒,燃燒強度由氧分子的擴散效率決定,雖然有點火效果好、無回火現象和火焰穩定等優勢,但也存在燃燒效率低和CO生成率高等缺點;部分預混燃燒是把部分空氣與燃氣混合,燃燒過程中繼續補給氧化劑促進燃燒,一定程度上加強了燃燒強度并降低污染物排放,提高燃燒效率;全預混燃燒時,燃氣空氣在燃燒前充分混合,火焰更短、效率更高[1-3],但存在易回火、火焰不穩定等缺點。

基于全預混燃燒器燃燒特性和缺陷,國內外學者對其進行了大量研究,由此多孔介質全預混燃燒器應運而生。Takeno和Sato等[4]通過理論分析得出結論:使火焰燃燒區集中于高導熱系數多孔介質材料內時,可得到超絕熱火焰,在提高燃燒溫度、穩定燃燒火焰的同時,由于高溫區氣體停留時間很短,還可限制NOx生成,為多孔介質燃燒器的開發提供了理論依據。

金屬纖維燃燒器屬于多孔介質燃燒器,相比于傳統多孔陶瓷燃燒器,具備高延展性、耐熱振、高反應區溫度、低NOx排量等優點,成為如今研究的熱點。

國外在金屬纖維材料性質、燃燒特性、污染物控制和燃燒器結構方面取得了相當的成果,國內對金屬纖維燃燒器的研究開展起步較晚,目前尚處于實驗驗證階段。

1 燃燒及換熱機理

金屬纖維燃燒器雖是多孔介質燃燒器的一種,但兩者的工作原理不盡相同。相比于其它多孔介質,金屬合金纖維網更薄、相對孔隙率更大。根據混氣氣流速度是否大于脫火極限速度可將燃燒方式分為浸沒燃燒(輻射狀態)和表面燃燒(藍焰狀態)[5]。其工作原理圖如圖1。金屬纖維燃燒器可以用在不同的領域。如輻射狀態,可以應用于干燥、烘烤等領域。在藍焰狀態可以用于工業加熱和民用灶具、熱水器、兩用機、鍋爐等方面。

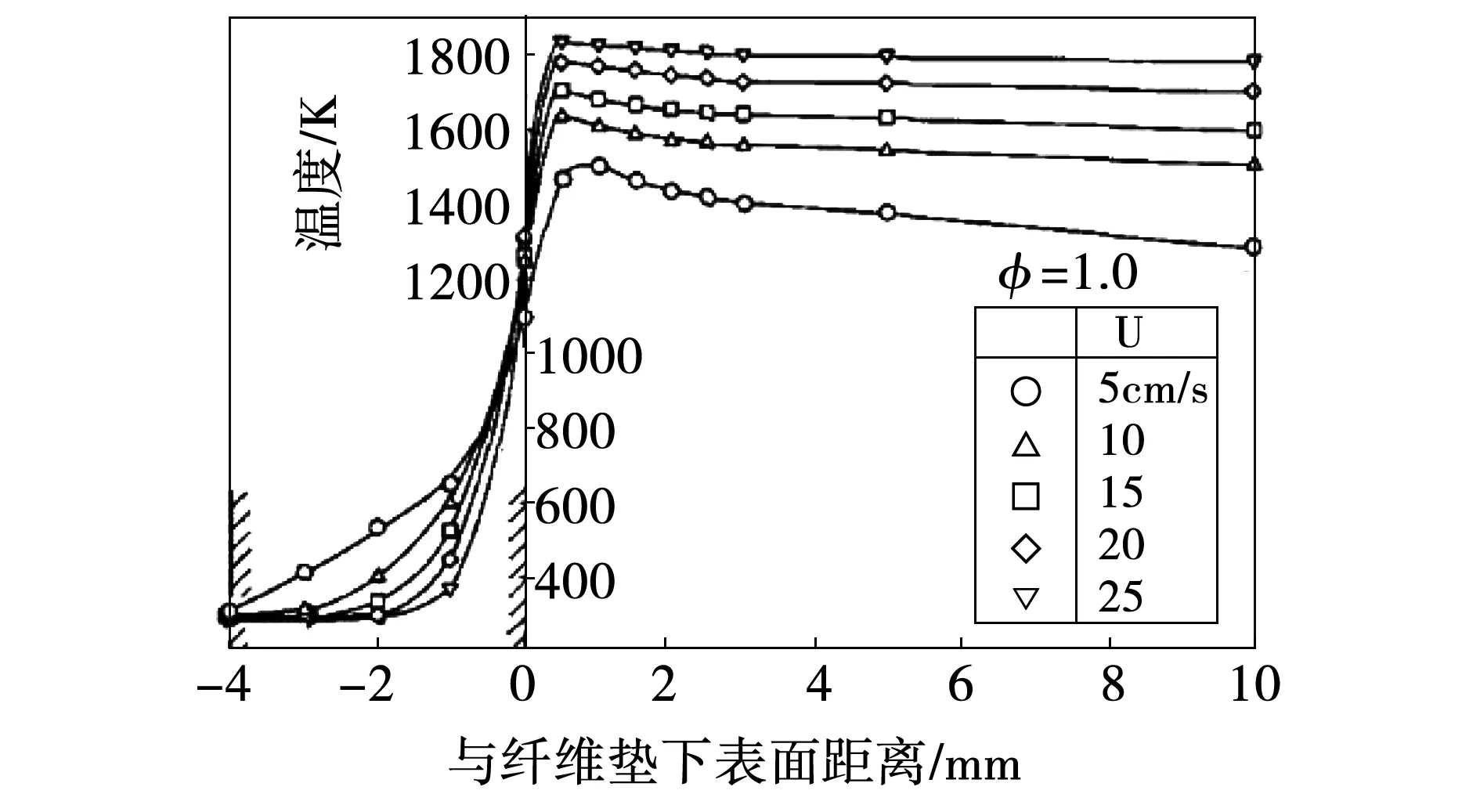

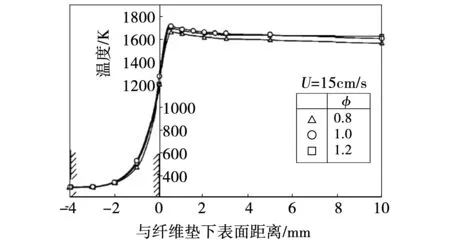

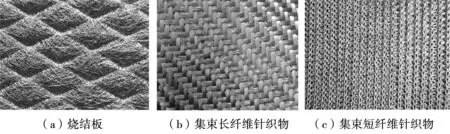

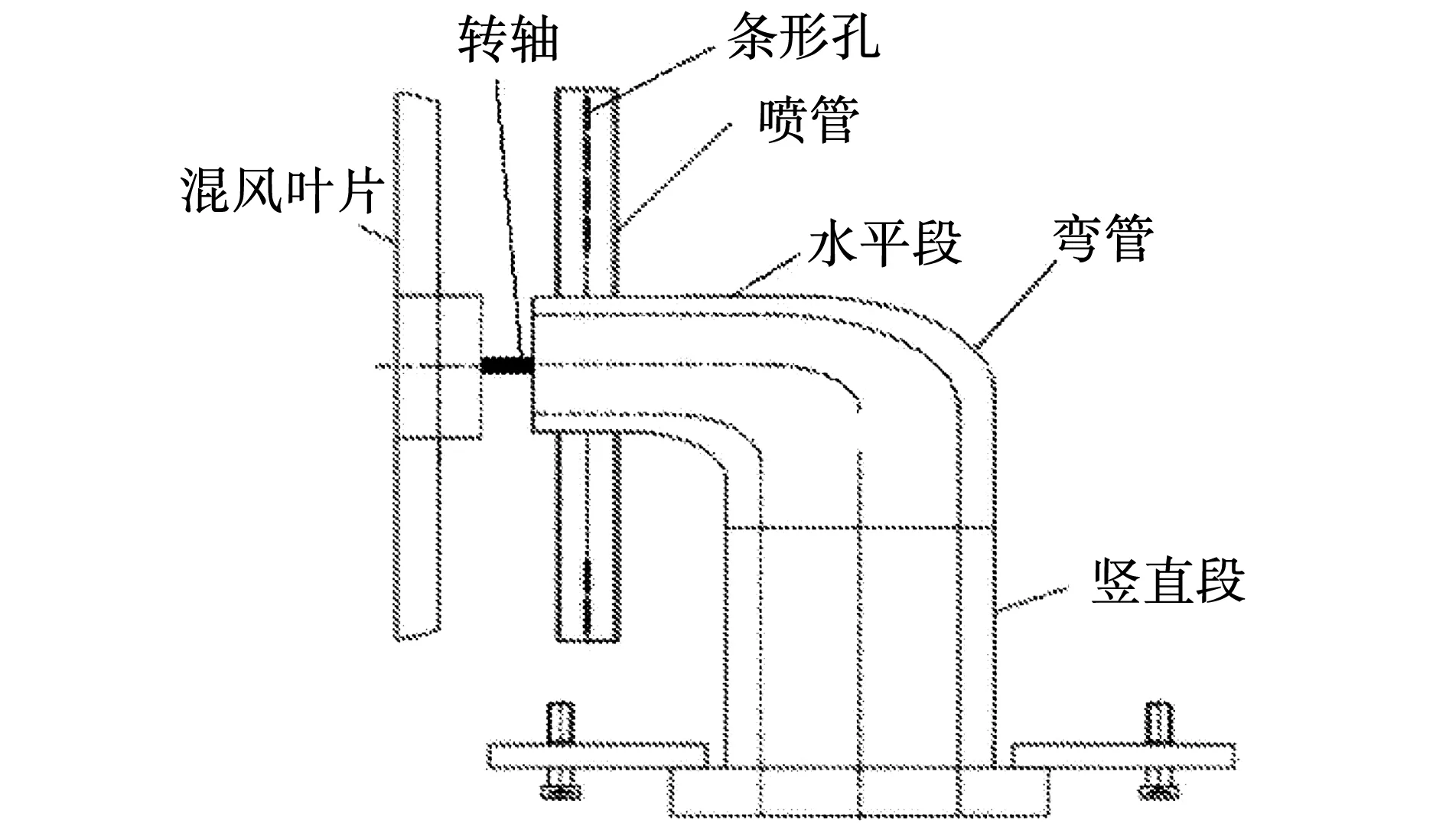

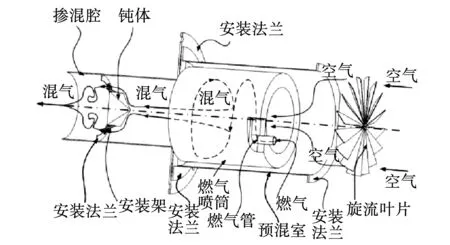

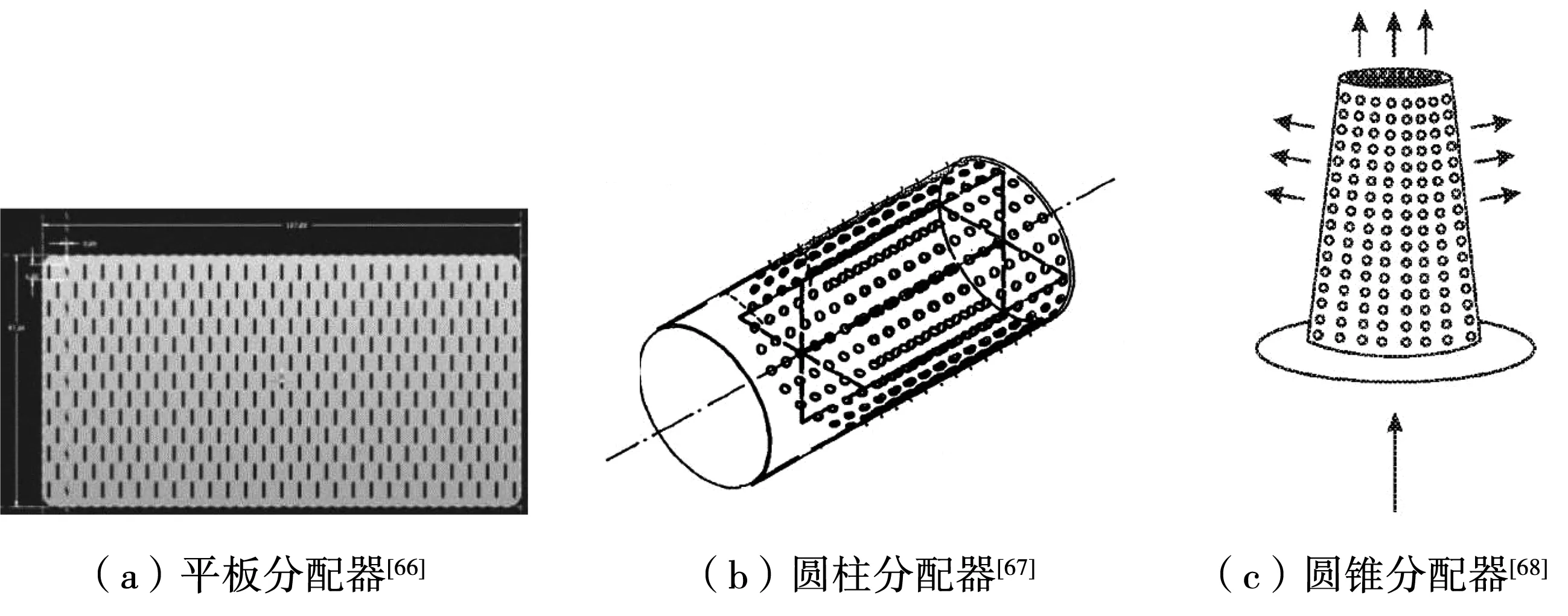

當V 當V>VES時,火焰附著在金屬纖維結構表面形成一層藍色火焰薄膜,以熱對流和輻射的方式同時換熱,該燃燒方式叫做表面燃燒。由于燃燒發生在纖維結構外部,因此燃燒溫度稍高于浸沒燃燒,會產生稍多的NOx但有利于完全燃燒。 與傳統擴散式燃氣燃燒器相比,預混燃燒器在熱效率、環境適應性和靈活性方面具備更強的優勢[6]。隨著公眾節能意識的逐漸增強,纖維輻射燃燒器的應用逐漸廣泛,作為研究基礎的詳細換熱模型和相應測試方法被重點關注。 在20世紀50年代早期,Verschoor[7]和Rowley等[8]通過在真空下進行防護熱板實驗,證明了熱輻射在纖維絕緣中的重要性。此后,人們對纖維材料的熱輻射進行了多次分析[9-14]。在總結基于簡單的傳導和更精細的輻射方法預測纖維介質中輻射熱傳遞的分析模型后[15],當時普遍認為存在建立傳遞模型和根據傳遞模型確定材料的輻射特性是兩大難題,因此有必要發展雙通量模型和開發新型輻射特性測定方法。 纖維燃燒內部傳熱模型必須考慮輻射和對流兩方面過程。Golombok[16]建立了基于熱傳導、對流和輻射的輻射燃燒模型,闡述了熱輸入與穩定燃燒的關系。Flemming[17]等提出了一種在金屬及陶瓷纖維燃燒器中傳熱的模型。該模型包含纖維導熱及氣體傳熱。用一個放熱函數表征纖維內的燃燒,將輻射分量、氣體和固體溫度、多孔層表觀黑度表征為功率、過量空氣和位置的函數。另有學者[18]通過一維瞬態方程建立了非催化金屬纖維燃燒器內甲烷的燃燒模型,詳細描述了反應機理、多孔介質中的輻射、縱向傳熱和傳質過程。 對于輻射模型測試方法,各學者專家采用的方式各異。Golombok[19]成功用激光閃光法測定了金屬纖維材料的各向異性導熱率;有學者分別以輻射熱電偶、快速紅外陣列光譜儀、150°視角輻射計對纖維表面溫度、排氣溫度和輻射通量進行測量,用量熱法測定總通量,進而計算輻射、對流和總效率[20]。還有人利用水冷輻射熱流計、非接觸式溫度計和氣體分析儀分別測量金屬纖維墊式燃燒器的輻射熱通量、表面溫度和燃燒氣體成分[21];光譜儀和多測點熱電偶也曾被用作主要測量儀器[22]。總而言之,對于輻射參數的測量必須考慮到兩溫度(排氣溫度及纖維表面溫度)及輻射熱通量,而量熱法是對測量結果的有效驗證。 輻射效率是輻射燃燒器最重要的熱性能參數之一,計算輻射效率的方法是取燃燒器總輻射功率(Qe)與標準狀態下理想燃燒的能量釋放功率(Qchem)的比值[20]。盡管存在一些相關研究,但不同測試方法會獲得不一致的結果。Mital等[23]開發了一種測試多孔介質輻射燃燒器輻射效率的標準測量程序,經量熱法對比驗證,可獲得較好結果。對于甲烷-空氣混合物,金屬纖維燃燒器的輻射效率為20%~25%。若使用浸沒燃燒,則會強化燃燒產物與纖維材料之間的熱交換,從而提高輻射效率甚至達到40%[24]。若假定產物溫度和多孔介質表面溫度相等[25],則輻射效率和燃燒功率負相關,與混氣初始溫度、當量比、氧濃度和黑度正相關,另與燃氣種類和燃料火焰速度相關[5,26] Osamu等[22]測量了反應區和內部的輻射特性和各種性能,實驗發現金屬纖維墊的輻射效率在化學計量條件下達到極值,與氣流流速負相關。纖維墊法相區域內的溫度場是流速和當量比的函數,如圖2、圖3,且熱損失使得墊下游區域的反應被極大限制。 圖2 不同流速下溫度場分布 圖3 不同當量比下溫度分布 相比于單層金屬纖維結構,雙層金屬纖維結構的輻射效率和總效率高5%,且火焰溫度更高[20]。若使上游層孔隙率較小,則可提高輻射強度,并強化燃燒、提高防回火性能。但雙層結構必需的高燃氣背壓可能使民用區域天然氣配網出現問題[27]。 關于回火問題,現階段認為是預熱原料的反向輻射能通量導致的[27]。金屬纖維燃燒器穩定燃燒時,在火焰面上,火焰傳播速度和混氣來流速度相等。當因某些因素(如纖維網變形等)導致火焰傳播速度大于來流速度時,火焰面將回移縮向內網,發生回火。另外,燃燒產生的大量熱量會通過輻射、對流和纖維導熱等方式預熱混氣,如果燃燒器結構設計不合理,則可能使纖維網熱量持續聚集,混氣燃燒初始位置會連續前移產生回火。 燃燒器用金屬纖維大多為鐵鉻鋁(FeCrAl)合金,常規情況下均添加少量稀土元素以將常規使用溫度從1 123 K提高到1 173 K。另外,NiAl、NiCrAl和Inconel-601等合金也被用于制造金屬纖維[28]。用于金屬纖維燃燒器的纖維制品種類不一,大致可分為針織物、機織物和燒結板三大類,根據纖維的加工工藝又可進行詳細劃分。 合金加工成纖維的方式對纖維表面形貌、尺寸和理化特性有很大影響。現有主流加工工藝包括[28-29]:單絲拉拔法、集束拉拔法、卷材刮削法、振動切削法和熔抽法。其中拉拔法可獲得絲徑微米級別的纖維絲,且表面形貌最為光滑,基本可用于制備各種金屬纖維制品;卷材刮削法無法得到常規截面為圓形的金屬纖維(截面呈長方形),可用于機織物和短纖維針織物;而振動切削法和熔抽法僅能得到長度較短的短纖維,常用于制備短纖維織物或燒結纖維板。 圖4給出了常用金屬纖維制品形貌[30]。目前認為,集束拉拔長纖維織物比較適合制造燃燒器金屬纖維燃燒頭[31-32]。針織物孔隙分布更加規則,可使燃氣空氣均勻混合以提高燃燒穩定性;但短纖維織物在長時間使用后,會因抱合力不足出現纖維脫落的情況,因此發展長金屬纖維織物燃燒頭更具優勢。 圖4 常用金屬纖維制品形貌 Schiro等[33]對比了鋼制無纖維、針織纖維和機織纖維燃燒器的燃燒性能,如圖5。結果表明金屬纖維的存在可有效提高低氮排放性能、空燃比例靈活性和火焰穩定性,但編織方式的不同在各方面表現并不突出。 圖5 燃燒器爆炸視圖 通過催化劑的催化作用,可降低燃氣燃燒的活化能,即在相對較低的溫度下即可完成燃燒反應。將催化技術與金屬纖維燃燒技術結合,可使得燃燒輻射率有效增加,獲得更低的CO、HC、NOx排放量,實現大幅降低過量空氣系數,提高金屬纖維因硫化物導致的鈍化作用,對于提高理化穩定性作用明顯。 Bizzi等[27]分析了催化型和非催化型預混金屬纖維燃燒器的穩定性和回火性能。假設存在一個由催化劑活性維持的非均相燃燒體系模擬催化反應性。認為催化劑的存在,以降低穩定性為代價提高了系統性能,但可通過完善孔隙率,發射率,導熱率,纖維直徑等參數設計補償穩定性。 合適的催化劑應在873~1 473 K溫度范圍內具有良好的燃料燃燒活性和高熱穩定性。催化劑越活躍,穩定燃燒的比例就越高。此外,如果催化劑的熱發射率高于載體基體,則可以實現更強的熱擴散,從而降低燃燒器內的火焰溫度和NOx排放。不同種類催化劑對性能的影響各異,有些甚至會產生負效應,因此合理選擇催化劑的種類十分重要。目前金屬纖維用催化劑主要包括鈣鈦型結構、貴金屬Pt和Pd、過渡族金屬氧化物及活性水滑石Ni(Mn)/Mg/Al等[34-35]。 利用H2PtCl6·6H2O溶液將貴金屬催化劑負載到saffil CG纖維墊上,可使得燃燒器纖維溫度有效升高,燃燒熱中的輻射能占比達70%以上[45],有效提高了燃燒效率和輻射轉化率。 近十幾年來,有專家探究了共用多類型催化劑的復合效果。意大利學者Specchia[46]測試了應用于FeCrAl纖維燃燒器中,貴金屬Pd和LaMnO3-2ZrO2催化劑的復合作用。發現氧化鋯可充當結構促進劑,能夠有效促進貴金屬/鈣鈦型礦物的協同作用,提高燃燒器的性能,降低燃料起燃溫度,減少煙氣CO排放量,但會導致NO排放量增加[47]。 為了防止煤氣、天然氣等無臭燃氣泄露產生爆炸,須向其注入加臭劑。加臭劑往往含硫,目前國際上廣泛使用的加臭劑為四氫噻吩THT(C4H8S),燃燒后產生的二氧化硫很容易使金屬纖維產生老化、中毒現象。有學者針對這一問題,在纖維表面搭載貴金屬/鈣鈦型礦物催化劑后,有效緩解了纖維硫化現象[48]。在25倍意大利燃氣管網硫濃度天然氣燃燒實驗中,搭載催化劑的燃燒器可長期穩定運行。 按照燃空摻混器(燃氣空氣摻混器)在全預混表面燃燒器系統內的安裝位置,可將燃燒器分為前混式和后混式,如圖6。前混式燃氣和空氣的摻混在風機之前的摻混器中進行,利用風機內強烈的擾流運動促使摻混均勻;后混式則把摻混器布置在風機以后,在摻混器內設置相應結構增加擾流促使摻混均勻。摻混器前置布置的優點在于,免去了復雜的摻混結構,緊湊化燃燒器系統和較高的燃氣壓力適應力。但要求風機絕對密封,燃氣空氣摻混較早對系統安全性要求較高。后混式全預混燃燒器則不夠緊湊,需要提供較高的燃氣壓力,但安全性更高。 圖6 燃燒器1-風機;2-摻混器;3-金屬纖維網;4-多孔固定板 摻混器和分配器是全預混金屬纖維燃燒器不可缺少的部分,作用為促進預混燃氣均勻性。關于摻混器和分配器設計,現在摻混器主流方案是文丘里結構、網狀結構、多孔分流板和復合式混風結構。 文丘里主要結構如圖7、圖8。燃氣通過漸縮噴嘴增速,在噴嘴出口處形成低壓區域,并產生夾帶作用,吸入助燃空氣。優點在于過量空氣系數低,燃氣引射空氣,對風壓的要求較低,因此可采用普通風機。該結構的設計和性能已被廣泛研究[49-53],取得了很大進展。文丘里摻混器已逐步產業化,被應用于商業燃燒器當中。 圖7 低污染家用燃燒器[54] 圖8 完全預混燃氣燃燒器[55] 網狀結構更加簡單,單純在燃空混合區域布置一定厚度的網狀結構(泡沫陶瓷、金屬纖維等)。可以分多層布置,也可在其上負載催化活性劑。優點是結構簡單,便于拆裝修理維護。網狀結構布置在混合部分內使得預混燃氣在整個流動橫截面上得以延伸,促進邊緣部分流動的混合[56]。但由于單層結構較差的摻混性和多層結構導致的較大阻力,因此現有研究較少。另外多孔分流板與網狀結構較為相似,但很少單獨使用,往往與其它摻混技術聯用以保證預混燃氣更加均勻供給到燃燒頭表面,經實驗測試有一定穩然效果[57-58]。 混風結構是目前商業化最成功的摻混結構。該結構是現有全預混燃燒的摻混技術聯用的有機組合。實驗與流場仿真充分表明,單一摻混結構與混風結構的摻混性能差距明顯[58],多摻混結構的組合利用(旋流葉片[59-60]、文丘里[55]、紡錘體[52]、網狀結構[56]、多孔板[58]、分散管噴頭[61]等)才是今后發展的主流。盡管混風結構已經歷了長期發展與測試,但截至今日,摻混效果與系統阻力之間的矛盾尚未解決,仍有研發的必要。相比之下,分散管噴頭式摻混器似乎更受青睞,包括IC、北京節能技術監測中心、上海華之邦、安陽方快鍋爐等均采用了相似技術。另外,以鈍體結構為核心的混風結構也得到了一定的應用[62],是未來發展的前沿結構之一。 圖9 分散管噴頭式混風結構[59] 圖10 鈍體混風結構[62] 對于分配結構,現如今最成功的技術就是多孔支撐板(筒)。為提高多孔支撐板分流均勻效果,支撐板可布置多層;從形狀來說,多孔板可制作成板式[66]、圓柱筒式[63-64]和圓錐式[65],具體如圖11。板式支撐板主要應用于平面式換熱器,圓柱式和圓錐式則沒有這種限制。對比來看,圓錐式支撐筒服務于非傳統圓錐式金屬纖維燃燒頭,該結構的最大優勢在于,能有效避免燃燒器在使用期間內部壓力分布不均造成的混氣分配不均,從而保證燃燒頭表面的火焰均勻穩定[65]。分配結構的存在十分必要,能大幅提高燃燒的穩定性和火焰均勻度。 圖11 多孔板 現有研究結果充分表明:全預混燃燒是提高燃燒器燃燒效率、降低CO和NOx排放的最有效方案之一。以金屬纖維網為多孔介質材料的燃燒器同樣能有效改善燃燒狀態,故全預混金屬纖維燃燒器具備更好的燃燒特性。具體優勢如下: (1)表面熱強度范圍廣,處于0.1~10 W/mm2之間。既可適應小功率燃燒設備,也可以為大型燃燒機器節省空間,相比于同為多孔介質的多孔陶瓷,具備更高的熱強度。 (2)熱適應能力強。金屬纖維具有極高的抗熱沖擊性和抗氧化性,即使在未添加催化劑的情況下,也能夠適應較為頻繁的啟爐停爐帶來的急速升溫降溫。 (3)污染物產量低。金屬纖維結構的均流作用促進爐膛火焰均勻分布,燃燒產生的熱量可被金屬纖維迅速傳遞出去,抑制了高溫區的生成,使得含量最多的熱力型NOx被抑制。另外,良好的摻混分配性能使得燃燒更加完全,不完全燃燒產物CO排放量極低。 (4)安全性高。研究發現,金屬纖維網的空隙直徑遠低于混合燃氣的臨界熄火孔徑,pecklet準數Pe大于臨界值65,使得該結構具備阻火性能,可有效抑制回火現象的發生。 (5)外形適應性強。金屬纖維網由于良好的結構特性,能夠被加工成各種形狀。有利于燃燒器開發,且能適用于各類場合。 (6)噪聲低。金屬纖維網制造工藝可分為燒結式、編織式和編織燒結式三種,無論何種制造工藝,其均具備均勻分流的特點,流量均勻使得燃燒噪聲極低。 目前國內外研究人員針對金屬纖維燃燒器進行了大量傳新性研究,獲得了一系列高價值研究結論,主要體現在設計理念,燃料適應性和系統仿真等方面將表面燃燒技術應用于家用炊具,可有效優化燃燒器的調節比、污染物排放和溫度分布,避免溫度受冷邊界影響從而適應不同尺寸炊具的使用[69]。馮良等[70]描述了引射式表面紅外燃燒器關鍵參數的計算公式,包括輻射面面積、燃氣噴嘴尺寸,頭部容積和引射管尺寸,并設計出相應燃燒器,具備較高性能,為后續此類燃燒器的開發提供了設計基礎。煙氣循環和金屬纖維燃燒技術聯用有助于降低過量空氣系數并輕微提高熱負荷,但可能導致燃燒不穩定現象[71]。 目前發現,華白數(Wobbe index)可用于反映金屬纖維燃燒器的燃氣適應性,計算公式為:W=H/s0.5,與燃氣熱負荷大致符合正相關規律[72]。雖然燃氣互換可能帶來不完全燃燒、局部超溫、污染物超標、效率降低、縮短壽命等一系列問題[73],但如果控制互換燃氣華白數變化率10%以內,則可基本保證穩定運行[74]。 關于數值計算方面,由于金屬纖維的復雜結構,直接求解燃燒工況并不現實需要進行大量簡化,因此往往將金屬纖維結構看作具備各向同性的多孔介質。對于纖維內部的流動,目前存在兩種觀點,及層流及湍流兩種流動方式[52,75-79]。對比仿真結果發現,層流方式似乎更加合理,這也印證了Rees對多孔層流動的分析[80]。 金屬纖維燃燒具備極高的燃燒效率和輻射效率,可滿足于需要供熱、產汽、烘干等需求的眾多行業,同時由于超低的污染物排放量,所受重視日益加深。縱觀金屬纖維燃燒技術的應用不難發現,國內對催化劑應用和金屬纖維制造等尖端技術開發研究相對較少,多集中于結構改良和技術應用。由于基礎性研究成果尚不成體系,因而制約了行業的發展。此現狀在行業內已經引起重視,對多孔金屬纖維材料的開發正在穩步進行,通過基礎學科探究燃燒特性的相關研究也已見成果。相信核心技術的掌控是推動金屬纖維燃燒行業發展的最大助力。

2 金屬纖維材料

3 結構設計

4 優勢及創新性研究

5 結論